淬火回火钢在深海半潜式钻井平台中的应用

2010-05-07刘华祥

梁 创,周 佳,王 璞,刘华祥

(1.中国船级社湛江分社,广东湛江 524005;2.708研究所,上海 200011;3.中国海洋石油总公司,北京 100016)

0 前 言

深海半潜式钻井平台已广泛应用于水深 500m以上海域的深海油气田开发。由于较长时间在固定海域作业,且要面对极端恶劣海况下的风、浪、流,为保障人员及设备安全,对平台结构强度提出了极高要求。同时,考虑到平台的经济性,提供更大的可变载荷,因此对平台结构普遍采用 36公斤级高强度钢(σ0=355MPa )。

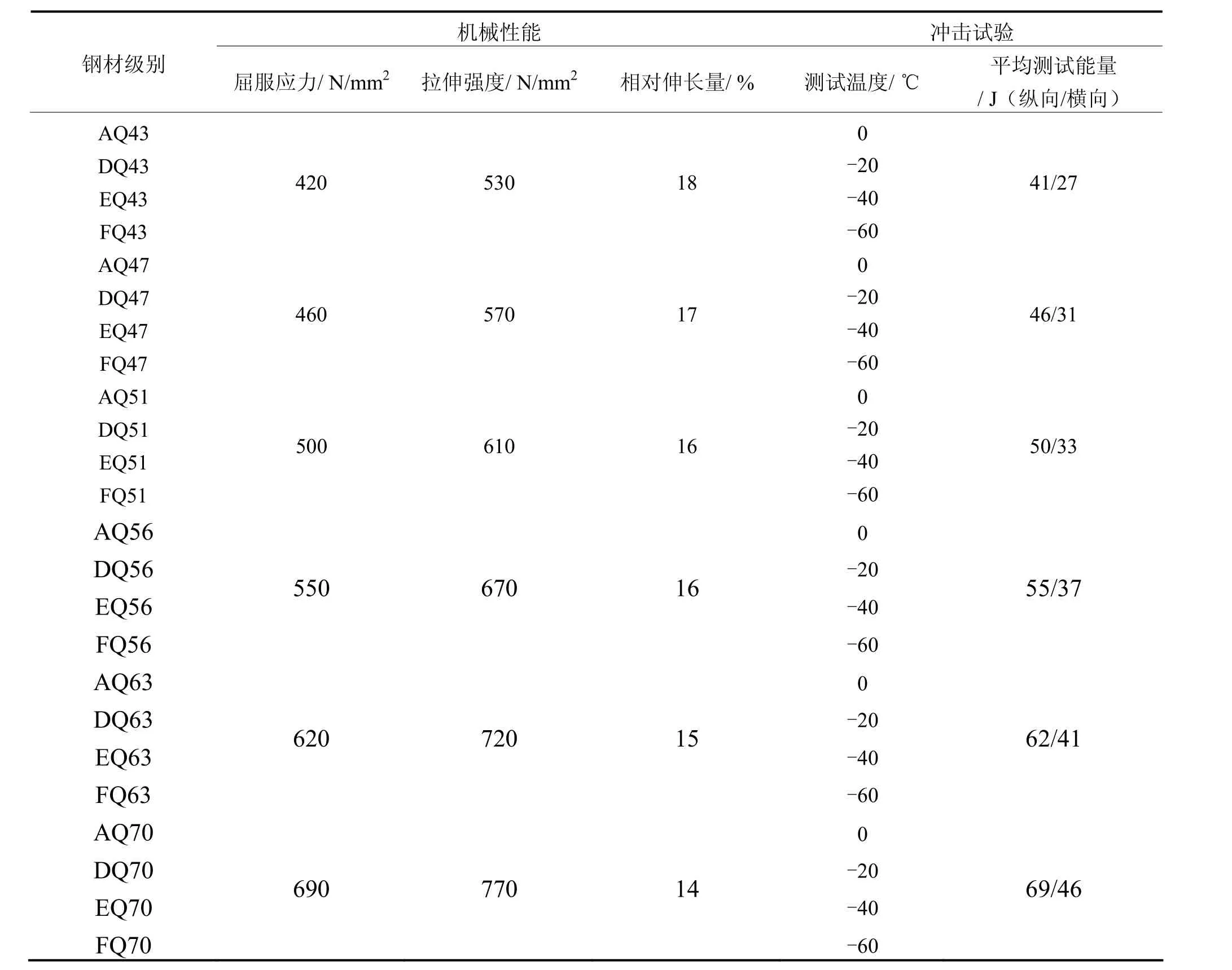

由于半潜式钻井平台独特的结构型式,在整体强度载荷传递路径的关键部位应力,往往大大地超过普通高强度钢的许用值。因此,在此类平台上较多应用具有更高强度的超高强度淬火回火钢(以下简称“超高强度钢”)。表1是ABS船级社超高强度钢机械性能,按照屈服限从Q43~Q70进行分级。

世界上主要船级社的规范将平台结构划分为次要构件、主要构件和特殊构件。作为关键部位载荷传递区域和应力集中处的结构,都被定为特殊构件。ABS船级社 MODU规范[1]对不同设计温度条件下,按结构分类对钢材级别的选用给出了明确的要求,如表2所示。

本文介绍的深海半潜式钻井平台工作水深3000m,为当前世界上最新型的第六代平台。它是由双下浮体、4立柱支撑箱形上船体,左右立柱之间由2根横向撑杆连接所构成。上船体设双层底、中间甲板、主甲板共分为4层;上船体中部设有月池开口并布置井架。

1 超高强度钢应用

半潜式钻井平台在海浪中的载荷与平台的装载、海浪的波高、周期、相位以及浪向角都有着密切的关系。而且,平台在全寿命使用过程中,这些因素有多种不同的组合状态。进行平台强度校核时,需要对平台的多个装载工况进行分析。其中波浪载荷,也由一系列波浪周期和不同入射波相位的组合,从中选取最危险的情况进行分析。

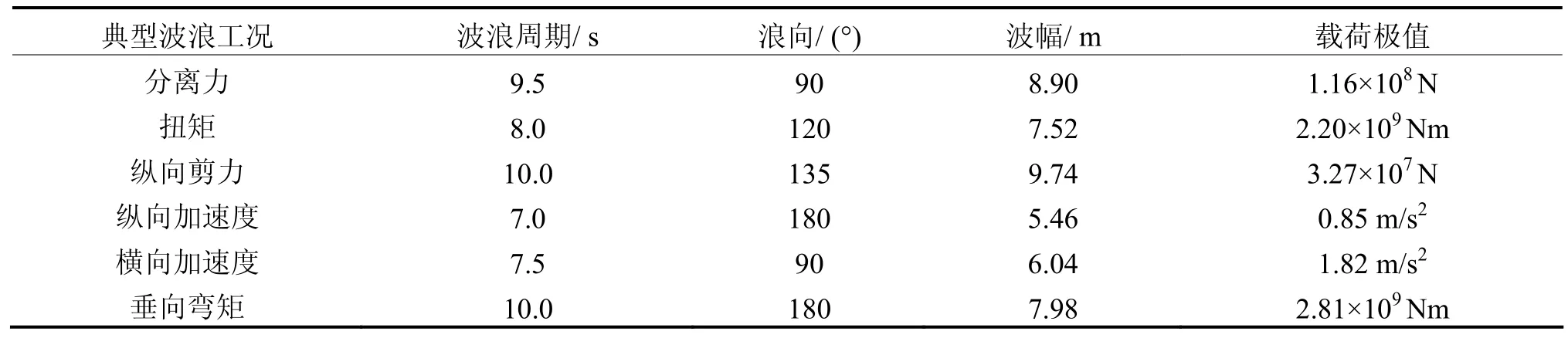

半潜式钻井平台典型的装载工况有作业工况、生存工况和拖航工况。分别进行在静水载荷和最大环境载荷条件下的总强度分析。根据规范要求,平台呈现最大横向受力状态、最大扭转状态、最大纵向剪切状态、甲板处纵向和横向加速度最大状态、最大垂向弯曲状态。从中可获得控制结构强度的横向分离力、扭矩、纵向剪切力和垂向弯矩的极值。表3列出了由水动力分析,预报得到生存工况下设计波参数所对应的载荷极值。由表中数据可见,平台所承受的总强度载荷是相当大的。

表1 ABS超高强度钢机械性能

表2 ABS钢级选用表

表3 生存工况设计波参数所对应的载荷极值

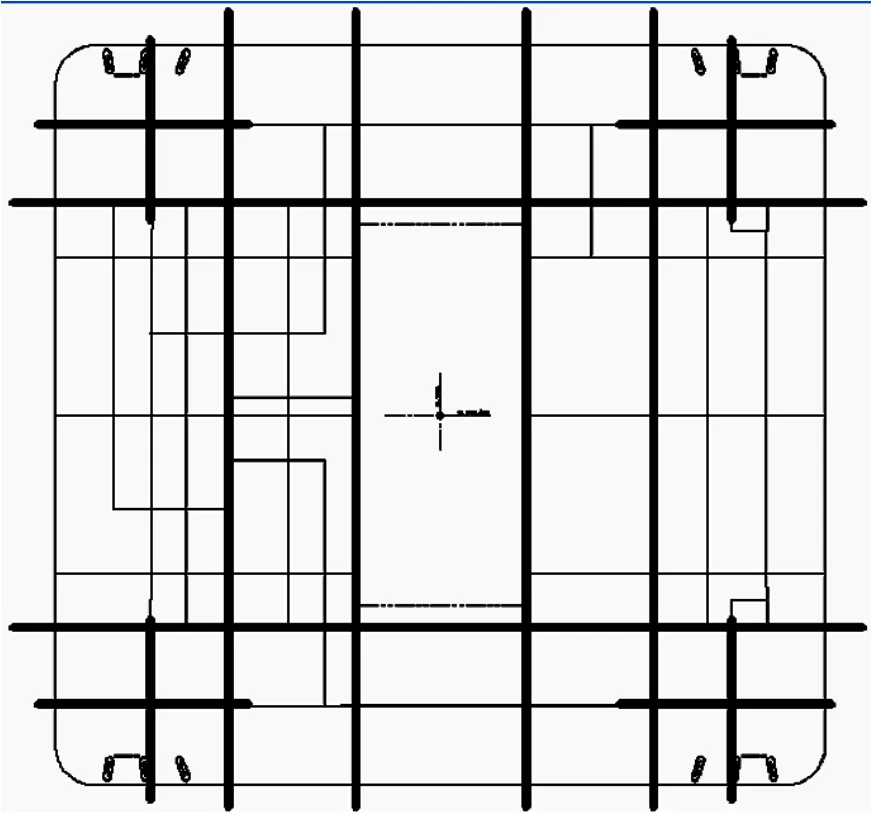

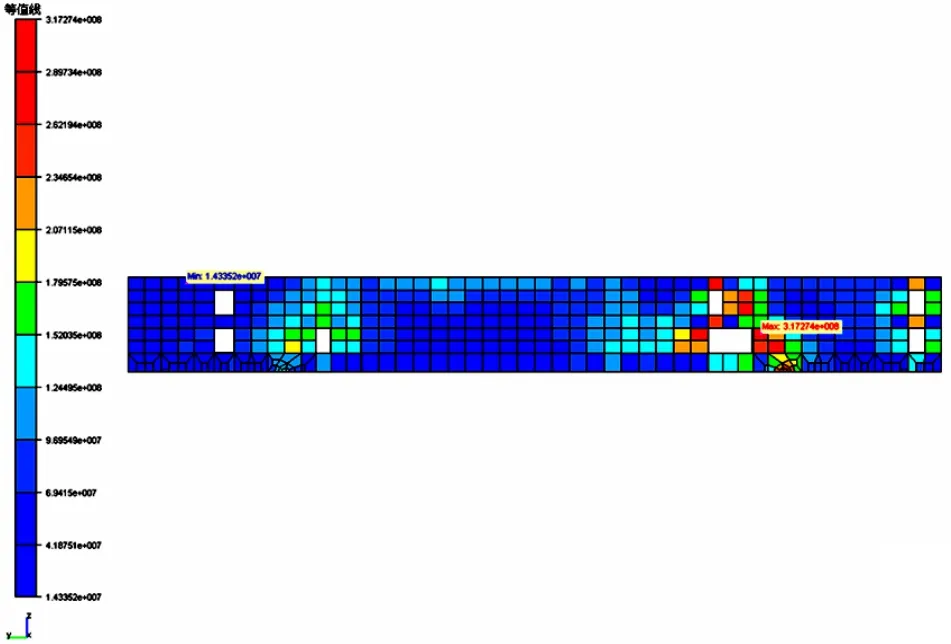

平台下浮体、立柱、横撑和上船体各自相对独立,同时相互连接传递并承受环境及工作载荷。其中下浮体提供浮力和稳性,主要承载构件为外板、中纵舱壁及与立柱外板相连的横舱壁。立柱在平台整体结构中主要提供浮力和稳性,主要承载构件为立柱外板和中纵、中横舱壁。横撑主要承受横向分离力及扭矩载荷。箱形上船体主要承载构件为井字形舱壁及双层底和上甲板。其中主要承载舱壁如图1所示。上船体舱壁上主要承担纵向剪切力及扭矩。

图1 上船体主要承载舱壁

对于柱稳式平台,主要构件有立柱与上船体和下浮体交接部分的外壳板;组成箱形或者工字型支撑结构且承受主要集中载荷的上壳体或平台的甲板板、舱壁、撑杆、立柱、上船体甲板、及上船体或下浮体连接处提供适当对齐和足够载荷传递的“贯穿”构件。以上主要构件互相连接处等均被定义为特殊构件。

平台结构高应力区往往出现在上述主要承载特殊构件的连接区域。根据生存工况下,平台立柱与上船体连接处有限元计算,板格最大应力可达到460MPa。为满足要求,在该处选用了56公斤级和70公斤级的超高强度钢。

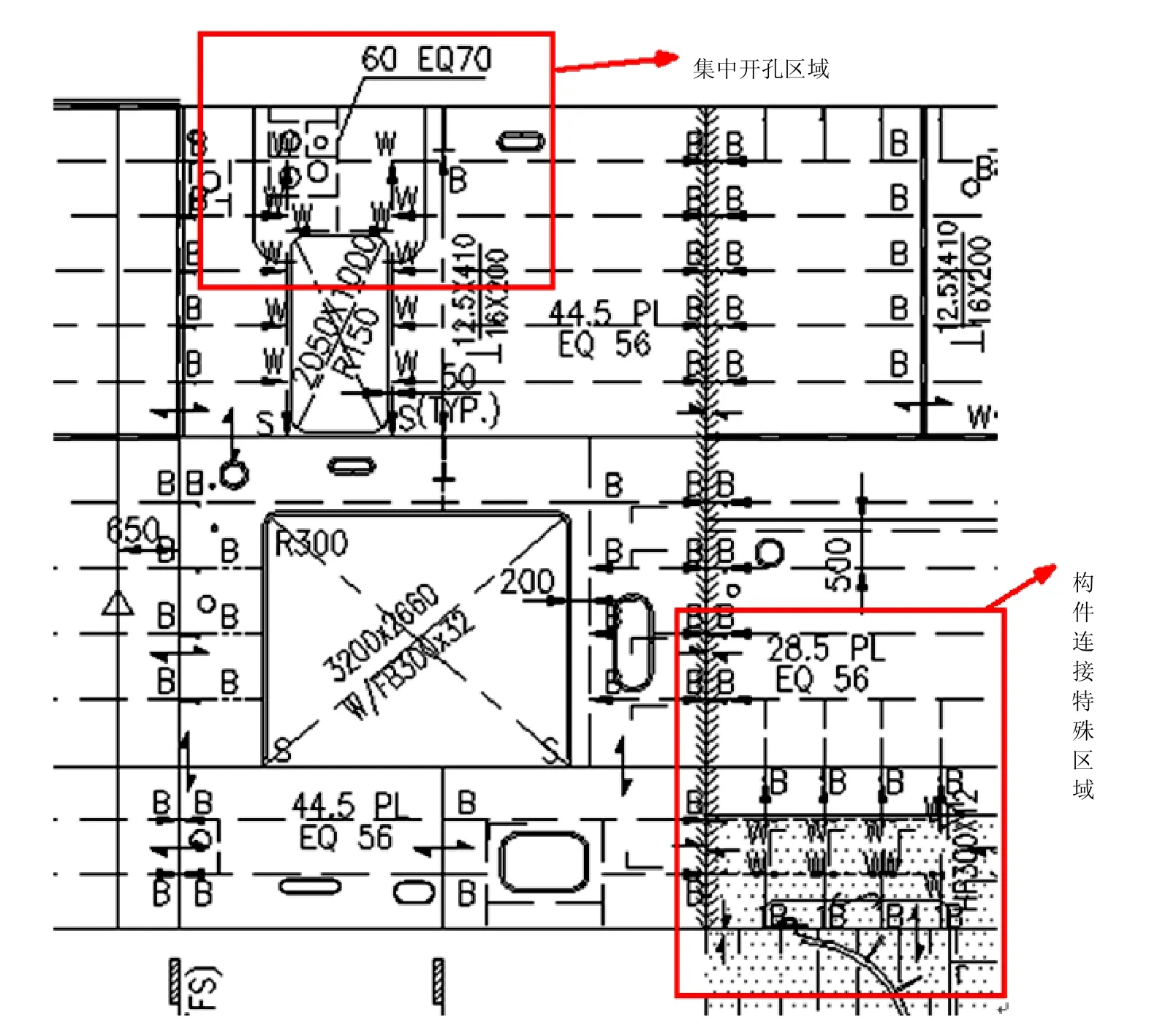

此外,由于平台舱室设备及通道布置要求,不可避免地在载荷传递路径的舱壁上开孔。例如:在上船体双层底近立柱区域,有电缆和管系开孔。另外,主要舱壁上由于走道布置、电缆、管系或风道开孔。以上这些情况都会导致舱壁有效剪切面积的损失。为满足强度要求,也局部地采用超高强度钢。

上述高应力区域及超高强度钢应用区域如图2、3所示。

图2 高应力区域应力分布

2 超高强度钢焊接工艺

2.1 母材性能

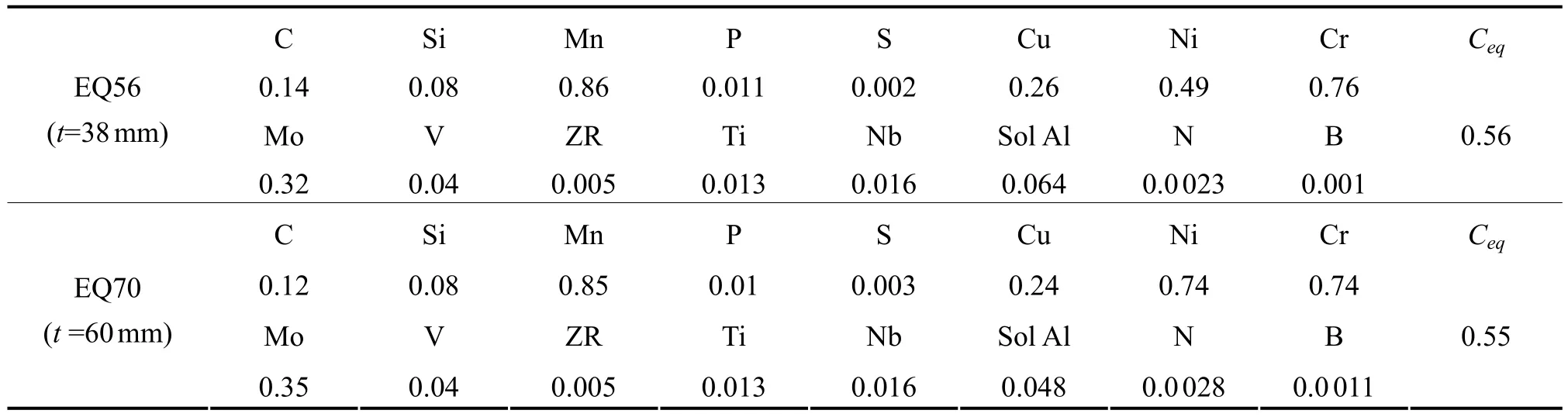

平台中所用超高强度钢是从日本住友金属工业株式会社进口。级别为ABS EQ56、EQ56 Z35、EQ70和EQ70 Z35,厚度从25.5mm至60mm不等,供货状态为淬火回火钢(调质钢),其化学成分见表4。主要力学性能:σs=671~732MPa,σb=728~767MPa(EQ56);σs=765~798MPa,σb=795~829MPa(EQ70)。

图3 超高强度钢选用区域

表4 超高强度钢(EQ56、EQ70)化学成分 %

根据表 4可知,母材的含碳量 C相对较低(0.12%~0.14%),但碳当量 Ceq比较高(0.55%~0.56%)。因此,可焊性相对于普通高强度钢要差。研究表明,此类钢的主要焊接特点是,在焊接热影响区,特别是在焊接热影响区的粗晶粒区常常会产生冷裂纹和韧性下降的趋势[2]。因此,必须制定正确的焊接工艺,严格实施。

2.入库文献的选择必须遵循完整性原则。不采用传统语料库建设中随机择句或择段的方式选择语料,不论文献长短都进行全文收录,确保古籍文献的全貌;不要求语料库规模和入库语料追求“大而全”,反对不加选择地简单堆砌罗列所有文献。

2.2 焊接工艺

根据超高强度钢上述特性及焊接特点,采用了比较成熟、稳定的手工电弧焊(SMAW)焊接方法。并根据CCS《材料与焊接规范(2006)》[3]与AWS D1.1[4]的有关要求分别对不同母材、不同坡口型式、不同焊接位置等进行了焊接工艺评定,所有评定的焊接接头的性能均满足船级社规范[2]与AWS D1.1[4]的要求。以下就板厚为38mm,采用45°K型坡口,对接或T型接头,横焊或平焊,母材为EQ70超高强度钢的焊接工艺作一介绍。

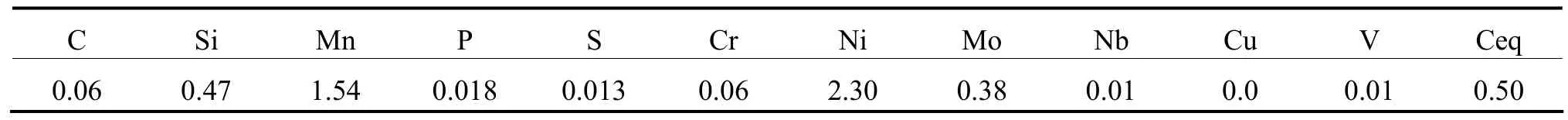

焊接材料:焊材是由美国Lincoln Smitweld B.V公司提供的CONARC 80,级别相当于AWS D1.1[4]A5.5 E11018M-H4。其化学成分见表 5。主要力学性能(常温):σs=764MPa,σb=820MPa。

预热及层间温度:最小预热温度:75℃,层间温度 75~175℃;

缓冷措施:焊接结束后立刻进行 210~230℃保温1h,然后进行空冷;

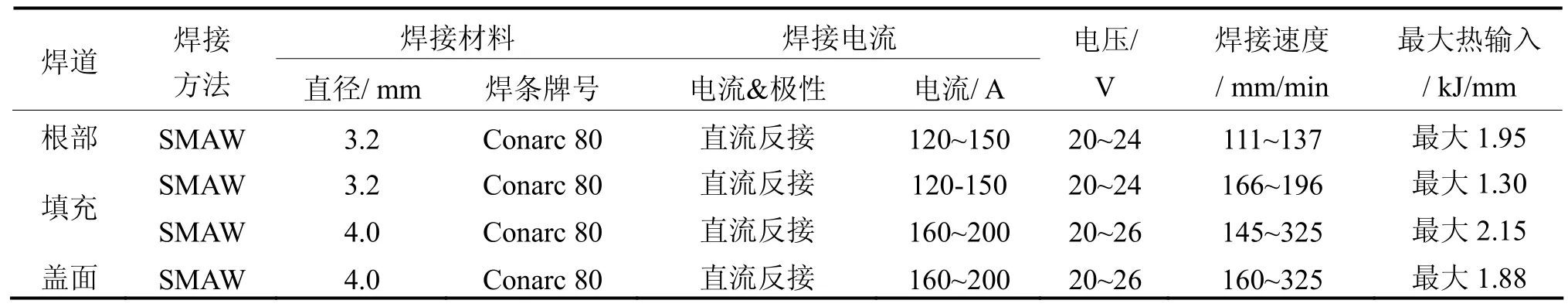

焊接参数:采用多层多道焊,具体参数见表6。

表5 焊材化学成分 %

表6 超高强度钢(EQ70)焊接工艺参数

2.3 焊接现场

平台所选用的超高强度钢(EQ56、EQ70)板厚较大(28.5mm以上),且均位于平台主要区域和特殊区域,结构复杂、焊接要求高、难度大。因此,为保证焊接质量,现场对该类钢的焊接做如下特殊要求:

1)挑选焊接经验比较丰富的焊工专门负责EQ56、EQ70钢的焊接。焊工必须严格按照 AWS D1.1[4]第4章的要求进行考试,取得资质后方可进行焊接工作。

2)焊接场所附近张贴相应的焊接工艺,并由专门质检员在现场监督施工,以防焊工违规操作。

3)所有 EQ56、EQ70钢用色标标识,以防与其它材料相混误用焊接工艺。

4)焊接现场搭建临时挡雨棚,确保焊接工作连续完成,免受天气影响。

3 超高强度钢焊接裂纹控制及探伤

由于超高强度钢可焊性较差,且焊后在热影响区容易产生裂纹。因此,能否成功焊接这类钢,焊接裂纹控制尤为关键。在焊接EQ56、EQ70钢的实际操作中,除了严格按照批准的焊接工艺进行焊接外,采取一些必要的措施对控制裂纹的产生,能起到很好的效果。

3.1 焊接材料控制

焊接材料中的氢对产生冷裂纹的影响很大。含氢量越大,越容易产生裂纹。因此,在焊材使用上应选用低氢型或超低氢型焊条。CONARC 80属于超低氢型焊条。该焊条采用真空包装,使用前不需烘焙处理。焊条在使用前应做好记录,当真空包装打开后 4h焊条没有用完,应放回烘焙箱,在370~430℃温度下烘焙2h后方可使用。在使用中焊条应存放在低温干燥的焊条保温筒内,随用随取。再烘干的焊条在保温筒内的时间不得超过4h。

3.2 焊接热输入控制

超高强度钢焊接时,线能量应结合所要求的最高预热温度和层间温度给予限制[3]。焊接热输入不仅影响焊接热影响区的性能,也影响焊缝金属的性能[2]。为控制好焊接线能量输入不超过工艺要求的最大热输入量(见表6),在实际焊接中做了一些规定:不得采用大直径焊条进行焊接(如禁止使用直径5mm及以上的焊条);焊接中采用多层小道焊接,不能采用横向摆动的运条技术;采用小焊接电流并在焊接工艺范围内适当提高焊接速度;在碳弧气刨清根时严格控制热输入,清根后打磨清理气刨表面后再施焊等等。

对比本例中,高强度钢EH36相同焊接位置和采用相同焊接方法的焊接工艺,其焊接参数的焊接电流、电压、线能量等(见表7),均大于焊接EQ56、EQ70时所用的焊接参数(见表6)。这也是为了控制焊接热输入而做了适当调整。

3.3 预热及层间温度控制

为防止冷裂纹的产生,焊前应对接头进行预热,同时也应防止过高的预热温度或层间温度使焊接热影响区的冷却速度过于缓慢。为便于预热温度和层间温度的控制在焊接工艺范围内(见表6),保持预热和焊道间温度的稳定性,现场焊接中采用了电热偶片进行加热,(见图 4)。由专人控制,并在其监督指挥下施焊,取得了很好的效果。

表7 高强度钢(EH36)焊接工艺参数

图4 电热偶片预热和层间温度控制

3.4 缓冷措施

焊接结束后,立刻用电热偶片对焊接接头加热至210~230℃,并保温1h,然后用绝缘毯裹住缓慢冷却至常温。焊后采用缓冷措施主要是为了焊接接头氢的充分扩散,对防止氢裂纹起了很大的作用。

3.5 焊缝外观检验与探伤

焊缝外观检验标准参照AWS D1.1[4]和DNV移动平台规范[6]要求。对于探伤要求及评定标准,按照AWS D1.1[4]和美国船级社规范[5]的要求进行。值得指出的是根据 AWS D1.1[4]要求,对调质钢的焊接,要求焊接接头冷却至常温后48h才能进行探伤。但根据以往的经验,有些调质钢焊接接头延迟裂纹出现得更晚,为了避免漏检,对所有超高强度钢EQ56、EQ70的焊缝均在冷却后72h方可进行探伤。

4 结 语

综上所述,深海半潜式钻井平台的设计中,为抵抗恶劣的环境载荷,确保平台安全,在其主要承载构件上选用了超高强度钢。

尽管超高强度钢可焊性差,极易出现焊接裂纹,但只要有严格的焊接要求,采取一定的焊接裂纹控制措施,就能成功地焊接EQ56、EQ70钢。对今后此类钢材的焊接有一定借鉴意义。

此外,因平台布置和功能要求,平台主要舱壁关键区域布置有大量管线,导致结构集中开孔令结构强度损失较大。若能在设计早期阶段将开孔区域进行合理的规划与布局,也可有效控制超高强度钢在平台中的应用,从而降低生产成本,提高焊接质量。

[1] American Bureau of Shipping (ABS), Rules for Building and Classing Mobile Offshore Drilling Units 2006, Part 3,Hull Construction and Equipment[S].

[2] 陈剑虹.焊接手册第2版第2卷[M].机械工业出版社.

[3] 中国船级社焊接与材料规范(2006)[S].

[4] 美国钢结构焊接规范 AWS D1.1(2006)[S].

[5] ABS Guide for Nondestructive Inspection of Hull Welds(2002)[S].

[6] Offshore Standard DNV-OS-C401 (2004), Ch.2 Sec.3.[S].