浮式钻井装置隔水管张紧系统研究

2010-05-07赵建亭

赵建亭,薛 颖,潘 云,程 峰

(708研究所,上海 200011)

0 前 言

深海油气开采一般采用浮式钻采形式。主要有半潜式钻井平台、圆筒型钻井平台、钻井船、钻井驳及其它类型的浮体,为其提供一个实施钻井功能的载体。浮式钻井作业中极其重要的是使隔水管形成一个在水下防喷器组与钻台转喷器之间的泥浆返流通道。隔水管的顶部设置一个能够补偿浮体升沉运动的伸缩节。伸缩节的内筒是通过柔性接头与转喷器连接在一起,外筒由张力环及卸扣与隔水管张紧器连接在一起。隔水管张紧系统可以通过伸缩节为隔水管顶部提供垂向力,以控制隔水管的应力和位移。并能在浮体作垂直和水平运动的情况下,使隔水管柱的张力基本保持恒定,不致使它出现弯曲、扭转等损坏。本文就半潜式钻井平台的隔水管张紧系统进行了分析,并对DAT(DAT:Direct Active Tensioner,直接作用式张紧器)隔水管张紧系统进行了阐述。

1 隔水管张紧系统要求

隔水管张紧系统的要求,一般是根据船级社的规范。诸如:中国船级社(CCS)的《钻井装置发证指南》、美国船级社(ABS)的GUIDE FOR CERTIFICATION OF DRILLING SYSTEM及挪威船级社(DNV)的DRILLING PLANT等。

1.1 基本要求[1~3]

张紧系统的最小张力设定应保证隔水管的稳定性;最大张力的设定不应超过张力器动态张力极限值的90%。

在张紧系统的管线上设限流装置,是为了张力器在绳索破断或其他失效情况下能使流体停止流入或降低流入张力器液压缸的流速。

图1 有导向绳的隔水管张紧系统

对于浮式钻井作业,在隔水管应急解脱时应有抗隔水管反冲的措施,以避免隔水管、钻井平台和人员受损。

对于采用导向绳的隔水管张紧系统,见图 1,其导向滑轮的布置应使钢丝绳与伸缩节的轴线夹角保持尽可能地小,以使钢丝绳的垂直分力为最大,从而可增加钢丝绳的寿命。

1.2 冗余要求

张紧系统的设计应确保一个张力器失效或维修的情况下,其余张力器还能为隔水管提供所需要的最小张力[1~3]。

2 隔水管张紧系统

2.1 具体要求

浮式钻井装置的隔水管系统是依靠作用于隔水管顶部的轴向张力或向上的浮力来支撑。在海上钻井作业过程中,张紧系统控制着隔水管系统的应力大小,并影响着隔水管系统的弯曲度。随着隔水管尺寸、海水深度、环境载荷、泥浆比重的增加,支撑隔水管系统的轴向张力也会增大。隔水管张紧系统的运动行程必须大于浮体的升沉,还要计及潮汐的影响、连接件的调整和浮体吃水的变化。但是过大的张紧运动行程又会降低张紧系统的效能。因此,隔水管张紧系统在钻井装置达到垂直升沉运动的最大峰值时的响应必须等于或大于钻井装置升沉的瞬时最大垂直速度。

2.2 型 式

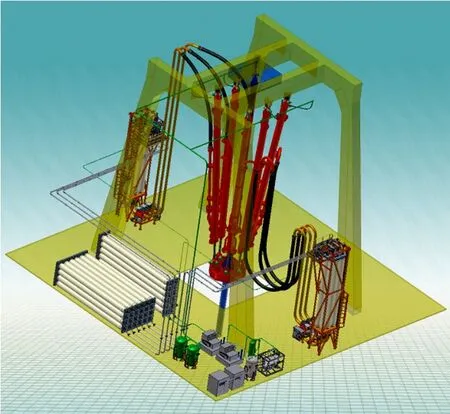

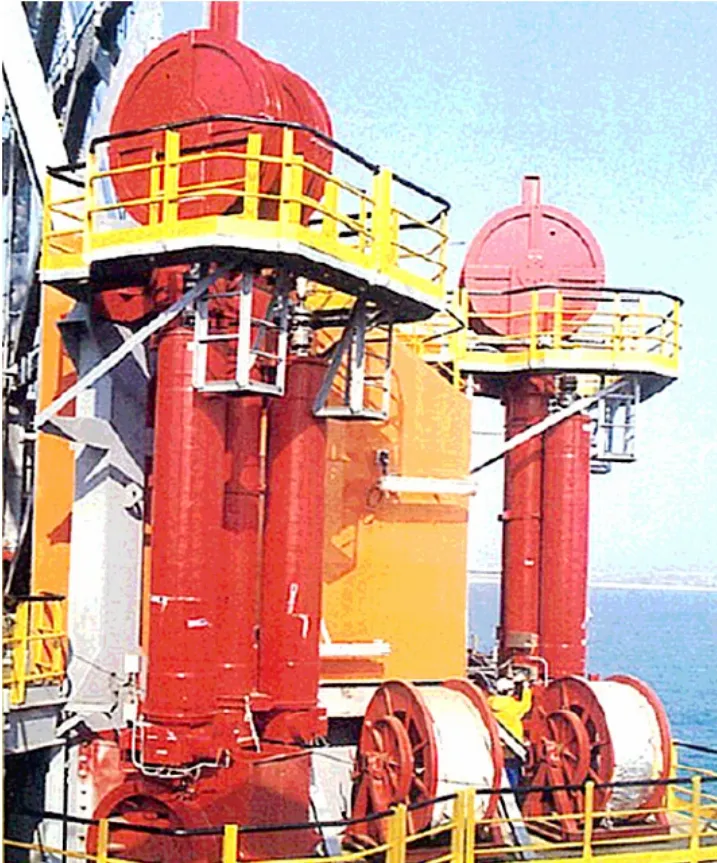

目前浮式钻井装置隔水管张紧系统有两种:一种是传统的钢丝绳型式,如图1所示;另一种为新颖的液压缸直接作用(DAT),如图 2所示。前者通过钢丝绳及滑轮组将张紧系统的张紧升沉补偿行程增大为液压缸行程的 n(滑轮组的倍率)倍,而且由于液压缸的缸体尺寸相对较小,利用布置的空间可配置多对张紧器,但是,这种型式的导向附件所占用平台的月池区或者钻台四周的空间较大,而且钢丝绳易磨损失效。图3为布置于钻台四周的钢丝绳式隔水管张紧器。

随着大型液压缸制造技术的不断发展,开始应用 DAT型式。它的补偿行程基本为液压缸活塞杆的行程,因此液压缸的行程及缸体尺寸都较大。可以省去钢丝绳及相应的导向附件,且液压缸可直接悬挂在钻台底下的月池区内,如图4所示。还可根据特定的钻井作业需要将液压缸组安装在钻台底下的一个滑移装置上,使液压缸组能够滑移出月池区井口的位置。

图2 DAT隔水管张紧系统

图3 布置于钻台四周的张紧器

图4 布置于月池内的张紧器

不管是采用何种类型的隔水管张紧系统,隔水管张紧器的行程及张紧能力,都需要根据浮体的作业环境条件进行详细核算才能够确定。隔水管张紧器的最大张紧力的核算是以隔水管组(包括隔水管内的泥浆)在水中所需的提升力为计算依据的;隔水管张紧器的行程是以作业环境的波浪高度为依据的。配置张紧器时,张紧器组都是成对出现,并且相对于井口对称布置;单一张紧器组失效时,对角张紧器组也需停止使用。

3 系统设计

钢丝绳的系统比液压缸直接作用的系统要多出一些力传递的设施,如钢丝绳及导向滑轮装置等。所以,两种系统除了在设备的布置和力作用方式不同外,其原理基本是相类似的。以下重点介绍3000m深海半潜钻井平台的DAT式的隔水管张紧系统[4,5]。

3.1 载荷确定

隔水管张紧器的载荷是由大钩下放隔水管柱后结束传递过来的,所以张紧器的设计载荷不小于大钩载荷即可,通常为907t。考虑到一个张力器失效或维修的情况下,其余张力器尚能为隔水管提供所需要的最小张力。张紧器是围着井口对称布置,一个张力器失效后对角张力器也失去作用,所以,设置6个液压缸承载张紧力。

每个液压缸的张紧能力为272t,由于液压缸与隔水管柱之间的夹角通常控制在3°以内,液压缸的轴向力基本全部转化为隔水管柱的垂向力。所以,在4个液压缸有效的情况下,可以提供1088t动态张紧力的90%,极限值为979t,大于大钩载荷[6]。

3.2 设备配置

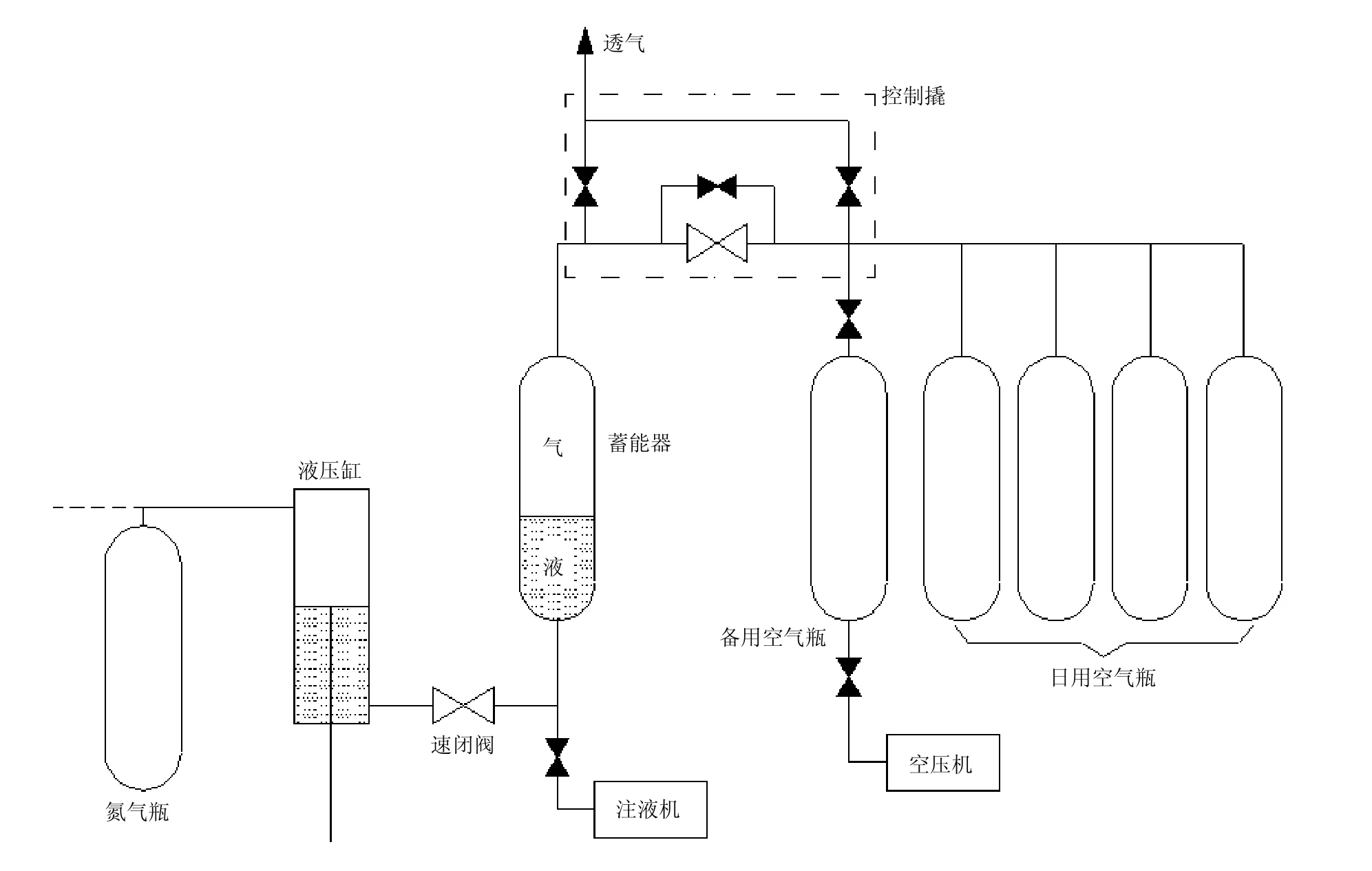

DAT隔水管张紧系统主要有液压缸、蓄能器、关断阀、控制撬、气瓶、空压机、注液机等。设备之间通过必要的管线、软管等连接在一起,由控制系统完成所需的功能。

DAT隔水管张紧系统的单个液压缸张紧的典型原理,如图5所示。此系统的关键部件是在封闭的腔体内产生对隔水管拉力的液压缸,由于此系统是被动系统,所以只要经过良好的维护后在钻井作业时不需要太多关注。液压缸、蓄能器、关断阀、控制撬上的仪表、阀等均为I类危险区设计;PLC(可编程控制器)柜需要安装在安全区或者正压防爆区域;空压机与注液机需要安装在安全区。

图5 液压缸张紧系统典型原理

3.2.1 液压缸

液压缸的活塞杆端通过卸扣连接伸缩节上的张力环实现隔水管柱力的传递。缸体尾端采用卸扣与钻台底的梁或者滑移装置连接在一起,每个液压缸的有杆端由阀及液压软管将其与蓄能器的液压端连接在一起。为了保持液压缸活塞端的持续压力及防止腐蚀,无杆端连接低压氮气罐。该系统共有6个液压缸,每个液压缸的主要参数如下:

缸径:560mm

杆径:230mm

行程:15240mm

设计压力:20.7MPa

每个液压缸配有位置测量系统用来测量活塞杆的位置、方向及速度,其参数显示在就地控制板及司钻房的控制屏上。同时活塞杆的位置反馈信号也可用于 PLC计算蓄能器的液压油位及监视隔水管的脱开及失效等。

若某个液压缸在工作过程中失效,与之对角的液压缸也需要停止使用,以减小加载在伸缩节上的弯矩及侧向载荷。为了保持系统张紧力不变,其余4个液压缸的工作压力必须按比例增加。

3.2.2 蓄能器

蓄能器是张紧系统工作时能量的存储及转化设备,犹如一个液压空气弹簧维持着隔水管张力的恒定。每2个蓄能器组成一组,每个瓶组对应着一个液压缸。每3组蓄能器组成一个撬块,分别布置于月池的艏艉部。蓄能器为立放非隔离式(无活塞或者气囊)的压力容器,内部介质分为气液2层,每2个蓄能器的顶部及底部由管线连接在一起;瓶的顶部为气体端,通过空气控制装置连接空气瓶,瓶的底部通过关断阀连接液压缸。每个蓄能器容积为2000L,设计压力为20.7MPa。

每组蓄能器配有一个比例压力变送器,用于测量蓄能器内液柱的静压。将此数据与液压缸的活塞杆位置数据一起计算可以正确校验6个系统内的液位。为了校准液位测量系统,在蓄能器的低位配有可视观察孔。可在司钻房监视,当液位偏离理想位置的5%(相当于200L)时便会报警。

3.2.3 关断阀

关断阀是一种抗隔水管反冲装置,主要功能是当液压缸脱开、隔水管失效或者液压缸、张紧环失效时逐渐地切断或者锁停给液压缸供油以消除或者减少隔水管的反冲对系统的影响。每只液压缸对应着一个关断阀,关断阀由PLC实现闭环比例控制。每3个关断阀组成一个总成与蓄能器组靠近布置。每个总成配有一个外部动力包作为关断阀的先导油的来源,先导油储存在一套预充压气囊式蓄能器内,由气动先导泵通过蓄能器内的压力传感器及PLC实现自动启停补充蓄能器内的先导油。

3.2.4 控制撬

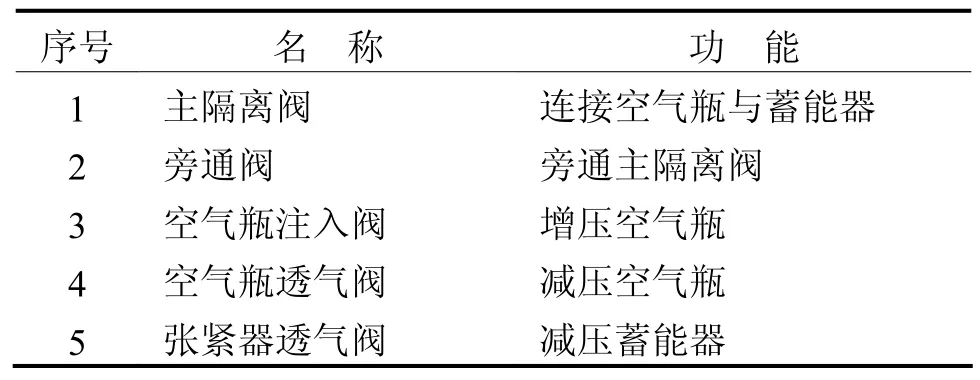

控制撬用来实现每个液压缸的压力控制。控制撬位于蓄能器与空气瓶之间,实现液压缸压力的集中控制功能。主要阀为气动阀,由就地控制板及司钻房实现遥控。其功能如表1所示。

表1 主要阀及功能

主隔离阀是棘爪阀,能够在供电或者供气失效的情况下仍可以保持在需要的位置;其余4个阀为弹簧复位关闭阀。主隔离阀配有可视电子指示,当位置反馈信号开关连接到 PLC可显示液压缸是否在工作状态。

控制撬由每只液压缸配有的2个压力表和2个压力变送器来实现系统的监控,压力表可以读出主隔离阀两侧的压力(空气瓶和蓄能器)。当两侧压力差超过1MPa时打开主隔离阀,并用旁通阀来平衡两侧的压力以减小打开主隔离阀时的冲击。

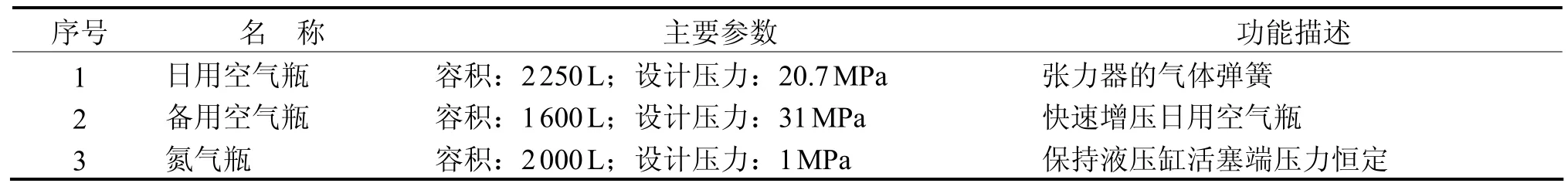

3.2.5 气瓶

隔水管张紧系统的气瓶有3类:日用空气瓶、备用空气瓶、低压氮气瓶。根据不同的环境条件来确定空气瓶数量。3类不同类型的压力容器的主要参数及功能如表2所示。

表2 气瓶主要参数及功能

通常情况下,日用空气瓶与备用空气瓶的外形相似,但是容积及压力等级不同,有立放和平放两种类型。所有的空气瓶都配有手动隔离阀、安全阀和泄放阀等。

3.2.6 空压机

空压机系统能够高效不间断地向备用空气瓶内补充干燥的高压气体,共设置3台、三用一备,自动启停及自动干燥,布置于平台靠近月池区的舱室内。空压机的主要参数如下:

排量:149m3/h(工作压力下)

工作压力:31MPa

最大工作压力:35MPa

功率:55kW

3.2.7 注液机

注液机主要是将隔水管张紧器使用的水基乙二醇液体补充给液压缸/蓄能器,该设备布置于平台靠近月池区的舱室内。注液机的主要参数如下:

排量:120L/min(工作压力下)

工作压力:20.7MPa

油箱容积:4.6m3

功率:25kW

3.3 系统控制

隔水管张紧系统可由司钻房内的司钻远程控制,也可由现场人员就地控制;可在司钻控制台上选择。就地控制板布置于月池区,控制板分为3个功能模块:压力调节、细节监控和通用功能。

控制系统是一种模块化的集中控制系统,采用安全遥控操作系统,能处理系统内部的连锁及报警等,当系统出现任何异常情况进行信息报告或者报警。隔水管张紧系统的PLC柜是系统的通信与信息中心,所有的进入/输出设备、控制板及司钻屏的信号都经由此柜传输。

3.4 应急停机

由于浮式钻井装置不可能实现升沉运动的止动,而且隔水管张紧系统是一种被动补偿系统,所以隔水管张紧系统不设置应急停车按钮。

3.5 系统保护

3.5.1 安全阀

本系统内的所有气体压力容器的超压都由安全阀实现安全保护,透气到大气中;液压缸的有杆端超压由关断阀内的安全阀实现保护,液体如果过压,它将返回到蓄能器。

3.5.2 隔水管抗反冲

除本系统所有压力容器由安全阀实现安全控制外;另外还配置隔水管抗反冲系统,它是一种特殊而且关键的系统,可以在单个液压缸失效、隔水管脱开或者失效及正常/应急脱开等 3种情况下起作用;此系统是通过比例控制安装于蓄能器和液压缸之间的关断阀的流量来实现液压缸的速度控制,进而实现作用于隔水管柱上作用力的控制。

在司钻控制的维修菜单中,设置有越控选项可以实现在特殊情况下禁用抗反冲系统;此功能选用时,抗反冲系统的所有功能禁用。

4 结 语

隔水管张紧系统是浮式钻井装置所特有的系统,尽管它有传统的钢丝绳式及新型的液压缸直接作用两种不同的型式,但是两者不同点只是体现在张紧器的布置位置及系统张紧传递力的执行方式上,而系统工作的基本原理及主要设备构成基本类似。不同的隔水管张紧系统会引起半潜平台的月池区域大小、钻台部分的布置、设备的选型,对其统筹研究有利于半潜平台的整体设计。

[1] 中国船级社.钻井装置发证指南[S].2006.

[2] ABS.CERTIFICATION OF DRILLING SYSTEM[S].2006.

[3] DNV.DRILLING PLANT[S].2009.

[4] 机械设计手册第五卷[M].化学工业出版社,第五版.

[5] Aker Solution 及 NOV公司投标深水半潜式钻井平台项目钻机资料[Z].

[6] 中国船级社.船舶与海上设施起重设备规范[S].2007.