180°矩形弯管流场的LDV测量

2010-04-15杜彩虹魏耀东时铭显

徐 俊,杜彩虹 ,王 甜 ,魏耀东,时铭显

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

符 号 说 明

0 引 言

在石油、化工、水利、动力等工业领域中,常用弯管来实现流体的输运、热量和质量的传递等功能,如流体输送管道的转向、换热器和蒸汽动力的管道、离心式压缩机的流道等。弯管中的流体流动不同于一般直管中的流体流动。由于流体在弯管流道中受到弯管曲率约束的影响,流动转向过程中产生指向弯管外侧的离心力,使流体的速度分布发生变化,同时产生垂直于主流的二次流,呈现出复杂的流动特性。详细认识弯管流场的特点,可以为一些工业装置设计和计算提供理论指导,从而减少流体流动过程中的能量损失,强化热量、质量传递的效率。已经有学者对90°圆形和矩形弯管中的流场进行了测量[1-5]和模拟[6-10],也有对180°弯管流场的模拟分析[11-13],但还缺乏对180°矩形弯管湍流流场的实验测量和分析,特别是对其湍流强度的实验研究。

利用激光多普勒测速仪(Laser Doppler Velocimetry,简称 LDV)测量了180°矩形弯管的流场,获得了流场的时均速度、湍流强度等数据,给出了180°矩形弯管时均切向速度、时均轴向速度和湍流强度沿周向和轴向的分布曲线,并对其进行了讨论。

1 实验装置和测量方法

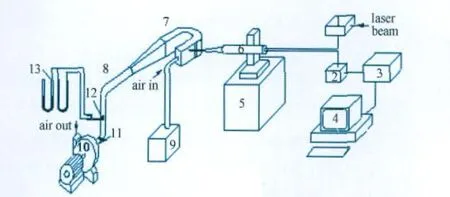

实验装置如图1所示。激光多普勒测速仪为美国TSI公司的后散射二维LDV系统。实验中,激光探头固定在三维坐标架上,可以垂直移动激光探头,最小移动位移精度可达0.1%mm。示踪粒子采用LZLⅡ型粒子发生器加热丙二醇液体获得,释放的粒子连续且均匀,粒径范围约2μ m左右,可以满足对气流跟随性的要求。测速范围:-150~1000m/s,测速精度:0.1%。

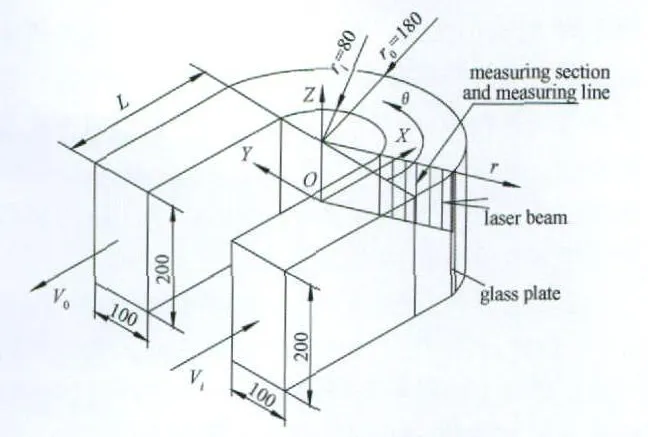

测量用180°矩形弯管为有机玻璃制造,见图2。弯管纵截面尺寸100mm×200mm,弯管内侧半径ri=80mm,外侧半径r0=180mm,直管部分长度 L=1500mm。采用柱坐标系,坐标原点设在弯管中间横截面的曲率中心处,弯管转角θ的起始点设在弯曲段的开始处。流体速度在直管部分为主流速度Vi,弯管部分θ方向为切向速度Vt,Z方向为轴向速度Vz,r方向为径向速度Vr。考虑到弯管结构上下对称,仅取弯管的上半部分为测量对象。周向测量截面设在弯管 θ=0°、30°、60°、90°、120°、150°和 180°纵截面的上半部分,r径向测量点设在r*=(r-ri)/(r0-ri)=0.1、0.3、0.5、0.7、0.9位置,Z 轴向测量点每隔5mm 设置一个。

图1 实验装置Fig.1 Experiment setup

图2 180°矩形弯管尺寸和测量纵截面Fig.2 Dimensions of 180°curved duct and measured section

流场测量是在吸风负压状态下进行的,弯管的入口速度Vi=6m/s。测量窗口采用专门加工的2mm厚的光学玻璃覆盖,对于没有测量的窗口用相应的有机玻璃板盖住并密封。激光探头安装滤光盖,以减少对光路的干扰。测量过程中,根据接受信号的变化调节丙二醇的释放量,同时合理的选取频移量和滤波器带宽。实验中每个测点取2000个样本点,测量时限一般只有几秒。

2 测量结果与分析

2.1 切向速度

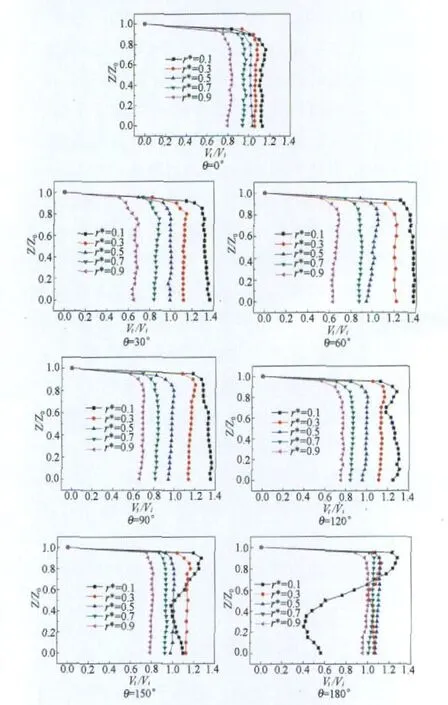

图3是180°矩形弯管沿θ周向不同纵截面上半部分的切向速度分布曲线。图中的Z0表示弯管轴向高度的一半,即100mm,Z为测量点的轴向坐标。由图3可见,在0°截面,切向速度分布开始发生变化。在0°~60°截面区间,内侧切向速度增大,外侧切向速度减小,内侧的切向速度大于外侧的切向速度。例如,在 r*=0.1,Z/Z0=0的圆周线上,切向速度值由1.13Vi增至1.37Vi;而在r*=0.9,Z/Z0=0的圆周线上,切向速度值由0.8Vi降至0.63Vi。随着流体的流动,超过60°以后切向速度的分布发生相反的变化。在60°~180°截面区间,内侧切向速度开始减小,外侧切向速度增大。在r*=0.1,Z/Z0=0的圆周线上,切向速度值由1.37Vi降至 0.56Vi;而在r*=0.9,Z/Z0=0的圆周线上,切向速度值由 0.63Vi增至0.95Vi。但在整个弯管段内,除了180°截面外,其余各截面上由于流体受到弯管约束的影响,在离心力的作用下,内侧切向速度总是大于外侧的切向速度。另外,180°矩形弯管的实验结果表明流场的切向速度在60°纵截面上发生了速度大小的转折性变化,而 90°弯管内切向速度的变化转折点约在30°截面上[3]。

从径向方向上看,在0°~150°之间的任意纵截面上,r*=0.1~0.9径向不同位置的切向速度之间有明显的、较大的变化。在0°~60°截面区间,内外侧切向速度之间的差值随着转角的增大而逐渐增大。超过60°以后,在60°~150°截面区间内外侧切向速度之间的差值随着转角的增大而逐渐减小。相对于其他纵截面而言,180°纵截面上r*=0.3~0.9之间的切向速度的差值不大,切向速度分布趋于一致。

从轴向方向上看,在0°~ 180°纵截面上,除了 r*=0.1位置,其余位置切向速度的分布形式类似。同一个纵截面上的同一个径向位置上的切向速度沿轴向基本不变,最大切向速度值也不明显。

切向速度是弯管内速度分布的主要分量。流体沿直管道进入弯管后,受到弯管器壁的约束形成旋转流动,由此产生指向弯管外侧的离心力。这个离心力导致径向压力分布是不均匀的,形成径向的压力梯度,也导致切向速度在径向上分布不均匀。又由于存在着器壁表面的边界层和摩擦阻力的影响,使器壁附近的切向速度急剧减小,靠近弯管上壁面的切向速度急剧减小直至为零。但弯管内侧表面附近的切向速度分布具有很大的变化,见图3。

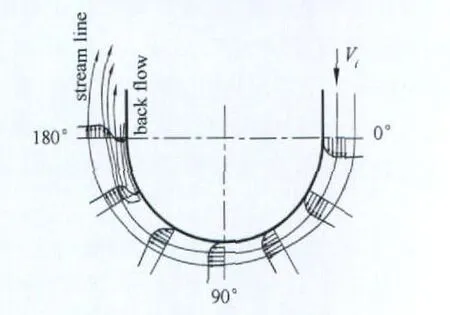

在180°矩形弯管的内壁表面上,流体作绕柱流动,存在着边界层的分离,导致内壁表面附近的切向速度随着旋转角度发生了很大的变化。在径向r*=0.1,Z/Z0=0的圆周线上,随着流体的旋转,切向速度逐渐增大,超过60°后,切向速度开始减小;在150°后,切向速度发生急剧变化,中心区域的切向速度显著下降;到180°时,明显低于外侧的切向速度,见图3。这表明在弯管的内壁中心区域表面发生了边界层分离,甚至存在着倒流,使切向速度急剧下降,见图4。

图3 切向速度的测量分布曲线Fig.3 Profiles of measured tangential velocity

图4 弯管内壁表面的流动示意图Fig.4 Sketch of flow near the inner wall

2.2 轴向速度

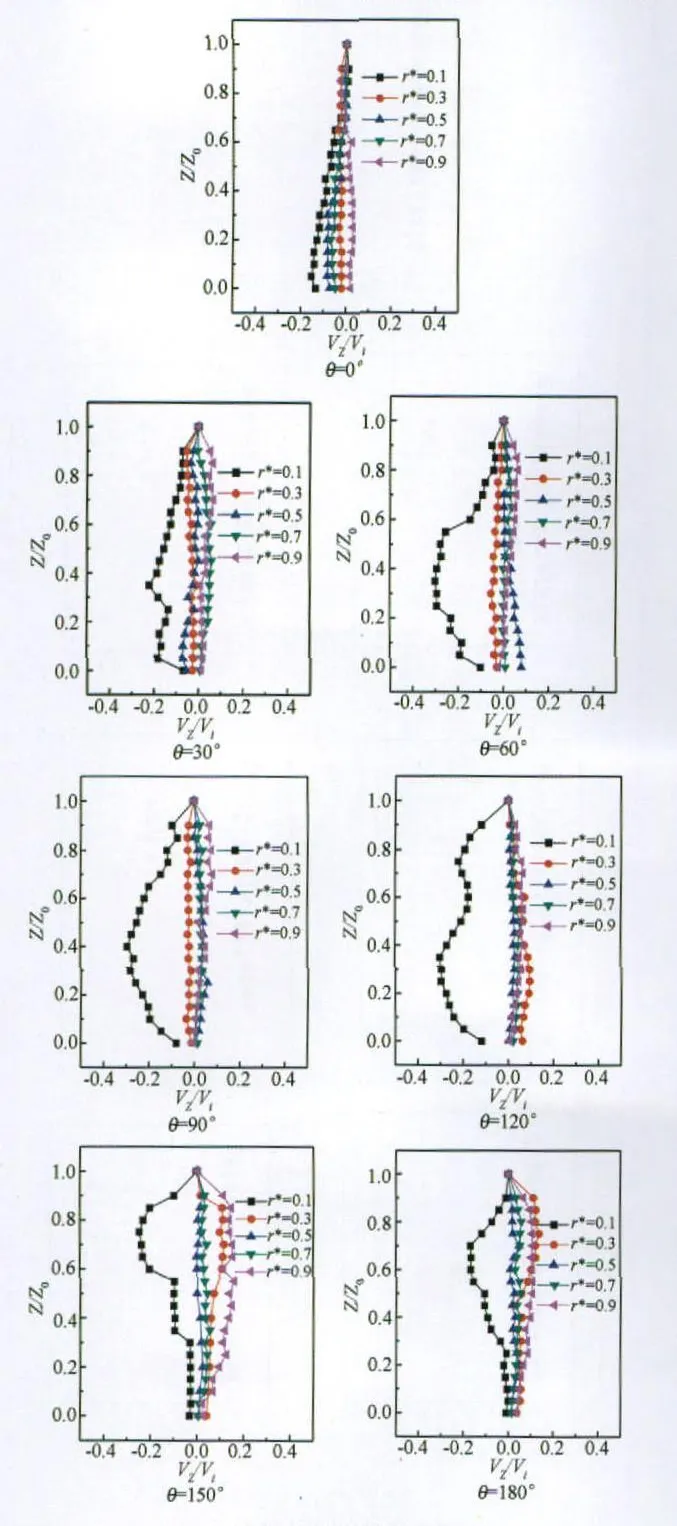

图5 轴向速度的测量分布曲线Fig.5 Profiles of measured axial velocity

图5是不同纵截面上半部分轴向速度沿Z轴向的分布图。轴向速度值远小于切向速度值,并且沿轴向变化不大。除了r*=0.1位置的轴向速度,其余大部分集中在-0.1Vi~0.1Vi之间。在0°纵截面上,由于流体受弯管曲率的影响很小,轴向速度值比较小。在30°纵截面上,轴向速度出现了明显的正负值,在 r*=0.1~0.5之间为负值,轴向速度向下,在r*=0.7~0.9之间为正值,轴向速度向上,下行区域大于上行区域。轴向速度Vz的存在和方向的改变表明了纵截面上存在有径向速度Vr。轴向速度Vz和径向速度Vr构成了垂直于主流的二次流。随着旋转角度的继续增加,轴向速度下行区域减小,而上行区域增大,这说明了二次流旋转中心由外壁向内壁的移动。在180°矩形弯管的内壁表面附近,由于存在着边界层的分离,见图4,导致内壁表面附近的轴向速度增大。弯管内流体的流动是主流与二次流的叠加,呈现出复杂的三维流动特性。

2.3 湍流强度

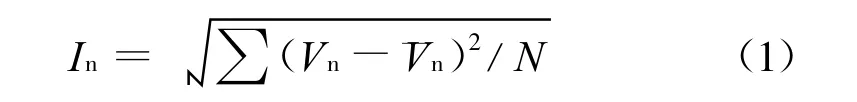

为表示偏离平均速度的湍流脉动数量的大小,将脉动速度V′n=Vn-¯Vn的均方根值定义为湍流强度In,与之对应的计算公式如下:

式中,下标n指坐标轴的方向:切向t、轴向Z。以In/Vi无量纲化湍流强度。

图6中It为测量点的切向湍流强度。可以看出在0°~120°纵截面上,切向湍流强度沿轴向变化不大,径向方向其值分布有一定的变化,基本围绕在0.1Vi左右;而在 150°~ 180°纵截面上 ,除了 r*=0.1位置,其余位置的切向湍流度相对于以前的径向分布较集中;r*=0.1位置的切向湍流强度有所增大、波动也比较大,说明此位置的气流比较紊乱,近壁附近的边界层分离对切向湍流度的影响较大。

对比弯管内外壁的湍流强度,弯管前半段内壁附近r*=0.1位置的切向湍流度逐渐增大,到了弯管后半段由于边界层分离的影响切向湍流度增大的幅度明显;在外壁附近的r*=0.9位置的切向湍流度呈减小的趋势。

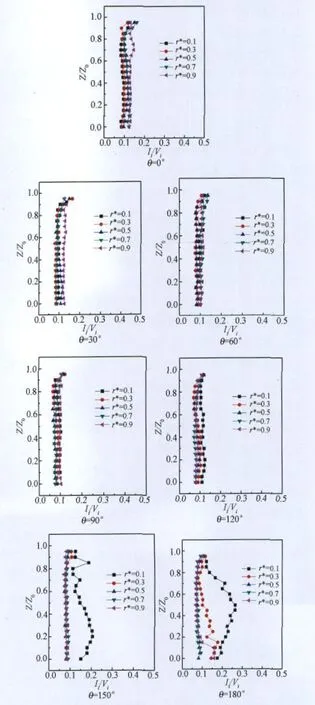

图7显示了轴向湍流强度沿轴向的分布。Iz为测量点的轴向湍流强度。轴向湍流强度变化相对平稳,基本不随轴向位置变化而改变,在径向方向上其值围绕在0.1Vi附近。轴向湍流强度和切向湍流强度在一个数量级上,轴向湍流度和切向湍流度的分布形式也比较类似。但r*=0.1位置的轴向湍流强度变化不大,说明近壁附近的边界层分离对轴向湍流度的影响较小。

3 结 论

(1)采用LDV对180°矩形弯管流场的测量结果表明,除靠近内壁r*=0.1位置,弯管纵截面径向位置的切向速度沿轴向基本不变,靠近弯管上壁面时,切向速度逐渐减小直至为零。由于受到边界层分离和二次流的影响,90°~180°纵截面上r*=0.1位置的切向速度产生明显的波动。在弯管的主流区域,0°~60°纵截面上,内侧切向速度增大,外侧切向速度减小;60°~180°纵截面上,内侧切向速度减小,外侧切向速度增大。在整个弯管段内,内侧切向速度总是大于外侧的切向速度;

图6 无量纲化切向湍流强度分布图Fig.6 Profiles of It/Vi

(2)弯管流场测量表明存在轴向速度,说明有二次流的存在。轴向速度值远小于切向速度值,并且沿轴向变化不大。轴向速度有正负值,外侧正轴向速度上行、内侧负轴向速度下行,随着旋转角度的增加,轴向速度下行区域减小,上行区域增大,表明旋转中心从外壁向内壁移动;

(3)切向和轴向湍流强度的数量级一样,其值围绕在0.1Vi附近。切向湍流度在 150°~180°纵截面r*=0.1位置的波动很大,轴向湍流强度分布比较平稳,其值沿轴向和径向变化不大。

图7 无量纲化轴向湍流强度分布图Fig.7 Profiles of Iz/Vi

[1]TAYLOR A M K P,WHITELAW J H,YIANNESKIS M.Curved ducts with strong secondary motion:velocity measurements of developing laminar and turbulent flow[J].Journal of Fluids Engineering,1982,104:350-359.

[2]XU Cheng,GUO Rong-wei.Experimental investigation for separated flow in three-dimensional bend duct[J].Acta Aeronautica et Astronautica Sinica,1994,15(9):1095-1099.

[3]SHANG Hong,WANG Shang-jin,XI Guang,et al.Experimental study of 3-D turbulent flow field in a 90°bend pipe[J].Journal of Aerospace Power,1994,9(3):263-266.

[4]HUMPHREY J A C.Turbulent flow in a square duct with strong curvature[J].Fluid Mechanics,1981,103:443-463.

[5]SUDO L,SUMIDA M,HIBARA H.Experimental investigation on turbulent flow in a circular-sectioned 90°bend[J].Experiments in Fluids,1998,25(1):42-49.

[6]FAN Hong-ming,LI Xian-ting,HE Zhong-yi,et al.Numerical simulation of the secondary flow in a curved duct of square-shaped cross-section[J].Journal of Engineering for Thermal Energy and Power,2002,17(101):510-513.

[7]LUO Yong-hong,YANG Jun,PAN Wei-ming.Calculation of turbulent flow in 90°elbow pipe with square cross-section[J].Engineering Journal of Wuhan University,2003,36(2):62-65.

[8]DING Yu,WENG Pei-fen.Numerical simulation of theoretical models&flow characteristics in 90°bending duct[J].Chinese Journal of Computational Mechanics,2004,21(3):314-321.

[9]YEO R W.A numerical study of laminar 90-degree bend duct flow with different discretization schemes[J].J Fluid Mechanics,1991,113:563-570.

[10]HU Yang-hua,SHI Ming-xian.Numerical simulation and analysis of the gas-phase flow field inside 90°curved square duct with different inclination angle[J].China Petroleum Machinery,2007,35(8):9-12.

[11]ZENG Shi,MANNERS A.Large-eddy simulation of turbulent flow in a square duct with 180°bend[J].Journal of Tsinghua University(Science and Technology),1999,39(4):100-103.

[12]LAI Huan-xin,ZHONG Hong-bo,WU Ke-qi.Numerical simulation of laminar flows in a curved duct of square cross-section[J].Journal of Hydrodynamics,1996,11(6):618-623.

[13]DU Cai-hong,SONG Jian-fei,WEI Yao-dong,et al.Experimental measurement and numerical simulation of flow field in a 180°curved duct with rectangular crosssection[J].Journal of Chemical Industry and Engineering,2007,58(12):2673-2675.