高转速振动电机起动过程研究

2010-04-08湖南工业大学电气与信息工程学院湖南株洲412008

湖南工业大学电气与信息工程学院(湖南 株洲 412008) 何 玲

0 前言

高转速振动电机是一种新型的工程建设中使用的特殊电机。这种电机采用频率为200Hz,电压为42V的电源供电,电机转速达11500r/mm,所以,这种电机是一种低压、中频、高转速的安全型电机。同时,这种电机作为振动器的动力源全封闭于振动体内,其噪声影响得到较好的控制,是符合环保要求的低噪声振动器的关键部件。

高转速振动电机结构类似于笼型感应电机,电机由定转子组成,但其定子不是固定的。定子上对称布置三相绕阻,绕阻多采用2△接法,转子采用铜条笼型转子,槽型为闭口槽。受工况限制,该种电机长径比大于2:1,电机铁耗大、定转子漏抗系数大,电机在启动之初,定转子铁心中交变磁通频率分别为200Hz或接近200Hz,电机温升变化很快,而且相对于380V、50Hz同功率的普通笼型电机而言,这种电机的起动电流大很多。在实际应用中,这种电机常常单电源供电多台并联运行,多台并联运行将加剧对电源的不利影响。因此,该种电机起动过程应尽可能短,从而达到控制电机温升,延长电机寿命,并减小电机起动对电源影响的目的。很明显,研究振动电机的起动过程有利于该种电机的优化设计和应用。

1 高转速振动电机起动过程的数学模型

为简化问题的研究,假设所建数学模型遵循下述原则:(1)高转速振动电机定转子侧均按电动机惯例分析;(2)定子三相绕阻对称;(3)气隙均匀;(4)基于上述假设,给出高转速振动电机的双轴系统(dq0系统)数学模型。

1.1 数学模型

高转速振动电机三相对称情况下运行时,可将定转子侧绕组用双轴系统下的定转子绕组代替,从而将三相坐标系统下的各相存在的自感、互感时变系数转换为常系数,使所建数学系模型得到简化。

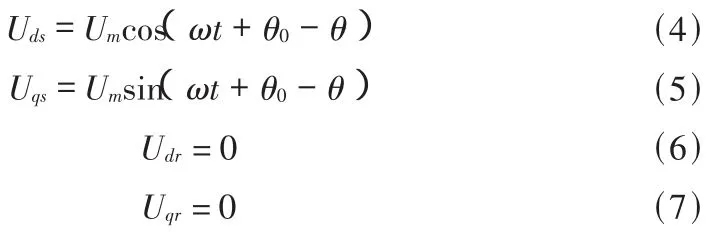

在双轴系统下,定转子绕阻各参数矩阵形式如下:

(1)电流矩阵:I=[idsidriqsiqr]T

(2)电压矩阵:U=[udsudruqsuqr]T

(3)磁链矩阵:!=["ds"dr"qs"qr]T

(4)电阻矩阵:R=diag[rsrrrsrr]

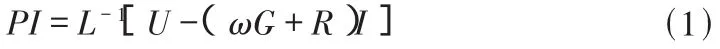

在上述矩阵中,带下标 s及 r的参数分别表示定子和转子绕组系数,带下标d、q的参数表示为定子或转子的d、q轴绕组的参数。在电机起动过程中,电机转速是变化的,电机起动电流参数因角速度的变化而变化。因此,在起动过程中,高转速振动电机双轴数学模型包括两部分,即电压方程式和运动方程式,这两部分组成的数学模型如下:

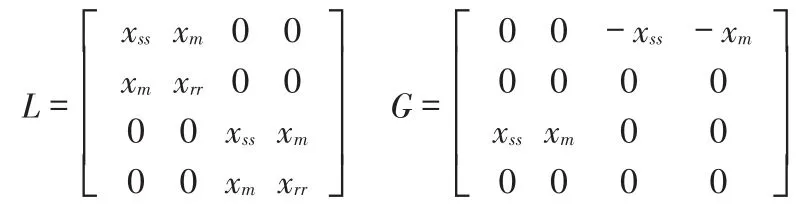

式中:L表示磁链与电流之间的关系矩阵,即电感矩阵;H表示高转速振动电机的惯性常数;G表示定子d轴、q轴磁链旋转产生的电势系数矩阵;TL表示电机的负载转矩;KD表示高转速振动电机的机械阻尼系数。

1.2 数学模型输入参数及系数处理

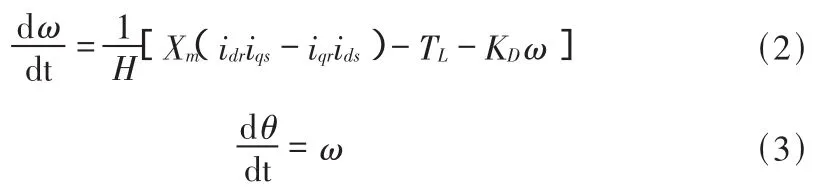

高转速振动电机起动时三相坐标系下输入中频低压电源,即:

将三相坐标系下的输入参数转换成双轴系统输入参数,即:

数学模型中有关系数包括下述几个方面:

(1)惯性常数H[1]及机械阻尼系数 KD

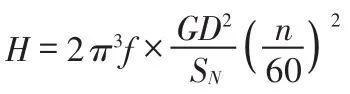

由机械运动动力学知,电机转轴只做旋转运动时,电机惯性常数为:

式中:f为电源频率(Hz);SN为视在功率(KVA);n为同步转速(r/min);GD2为电机飞轮矩。

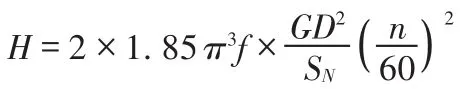

高转速振动电机起动时,电机转轴所作运动由两种形式即旋转运动与复杂的高频振动方式复合而成。在起动过程中,因为电机转速的变化,高频振动的速度、加速度不一致。高频振动影响电机惯性常数大小,精确计算考虑高频振动影响时的惯性常数,必须按贮存能量一致的原则,将高频振动等效折算为旋转运动。显然,这种办法非常复杂,考虑到高转速振动电机旋转部分的转动惯量往往数值较小,转速上升很快,而电机高频振动幅值能很快上升到1.5mm左右,电机大部分机械能转换成为了高频振动能量,高频振动贮能数值大约相当于旋转部分的85%左右 (给定转速情况下)。因此,在分析起动过程中,H数值按1.85倍的关系计算,即电机惯性常数公式修改为:

在电机惯性常数表达式中,GD2与电机铁心长度成正比,计算电机起动性能时应注意考虑这种关系。

KD数值很小,但对高转速电机而言,机械阻尼转矩是明显的,必须计算机械阻尼转矩。

(2)电感矩阵 L及旋转电势系数矩阵 G:

式中:xm为定转子绕组间的互感;xss为定子绕组自感;xrr为转子绕组自感;并且 xm正比于铁心长度 LFe和定子绕组每相串联匝数N$;xss包括两部分,其中一部分正比于铁芯长度 LFe和定子绕组每相串联匝数 N$的平方;另一部分为 xm。xrr也包括两部分,其中一部分正比于铁芯长度 LFe;另一部分为 xm。

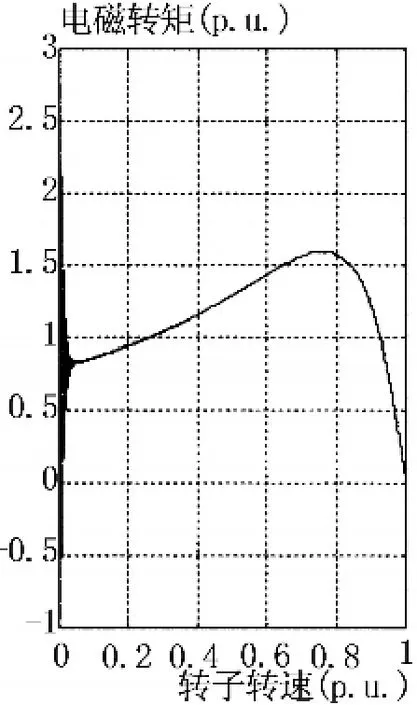

假设铁芯长度、定子绕组串联匝数试算值 LFe0、N$0对应的参数 xm、xSS、xrr、rs、rr值为 xm0、xSS0、xrr0、rs0、rr0,参数 xm、xSS、xrr、rs、rr与铁芯长度 LFe及定子绕组每相串联匝数 N$0之间的数学关系模型如下:

表达式(8)~(12)说明通过调整电机铁心长度、绕组串联匝数可改变数学模型微分方程(1)、(2)、(3)的系数矩阵。因此,调整铁心长度大小及串联匝数多少,可获得不同的起动性能曲线,也可设计控制电机的起动过程所需时间。

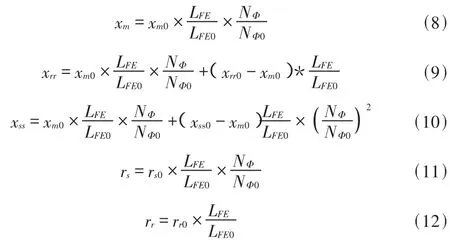

图1 相电流与起动时间的关系

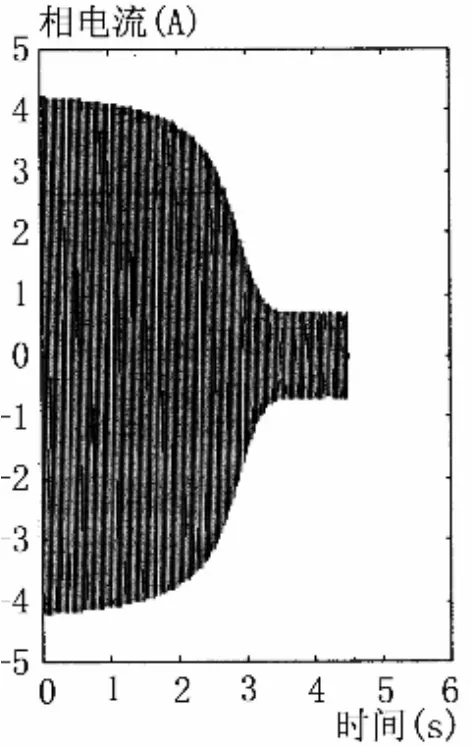

图2 电机转速与起动时间的关系

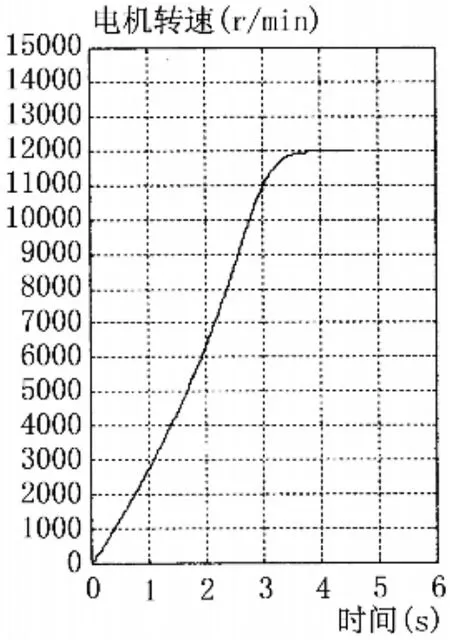

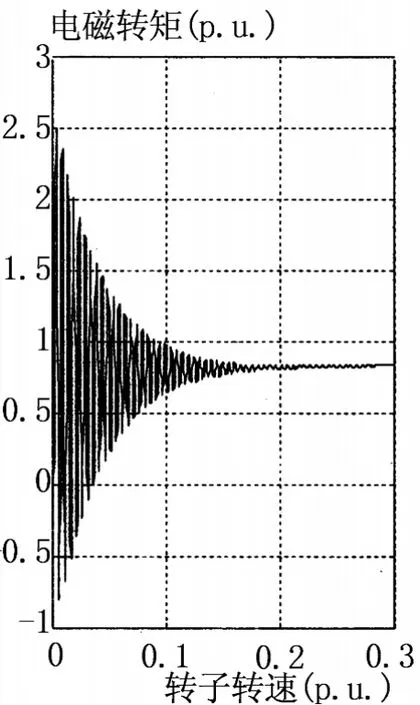

图4 电磁转矩随转速变化的关系

图5 电磁转矩的变化曲线(电机起动刚开始时)

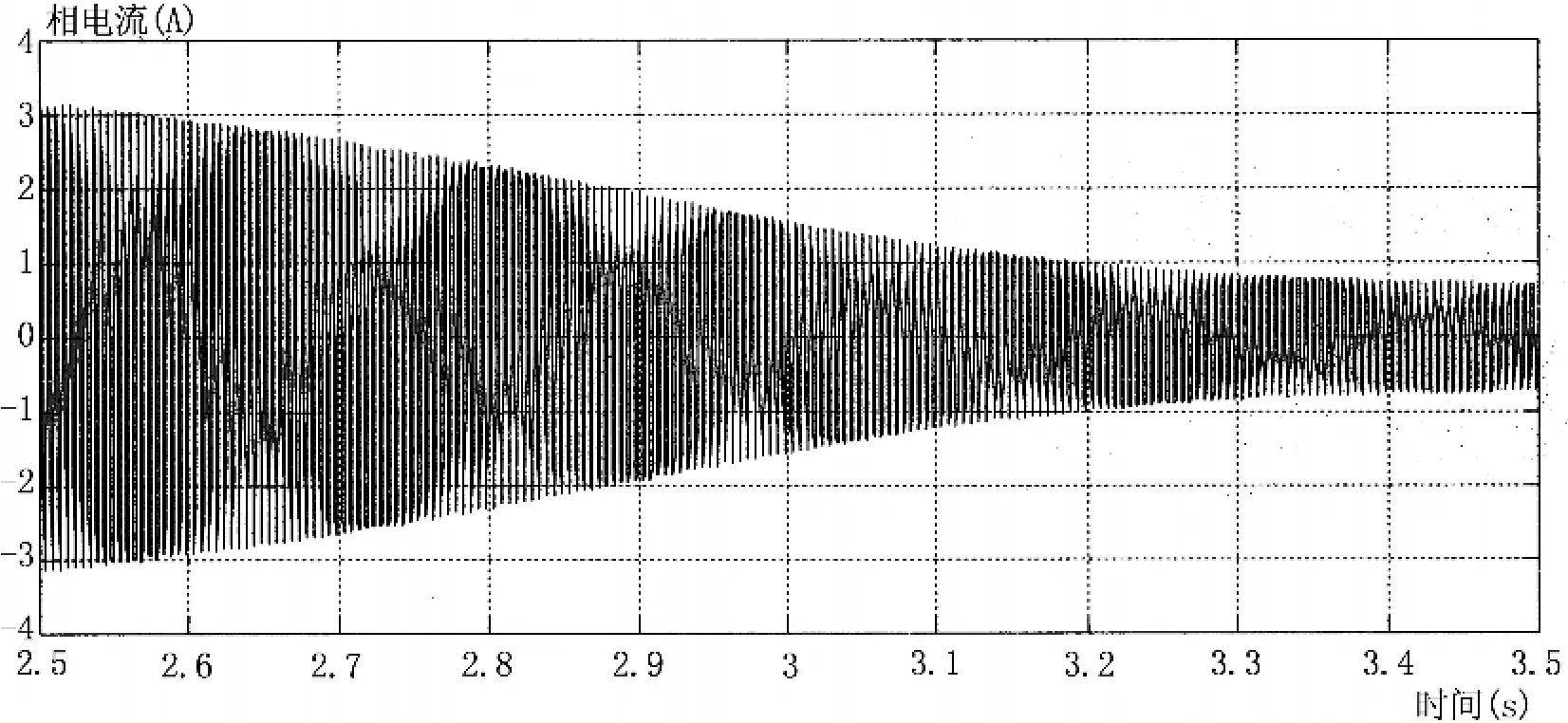

图6 电机电流变化曲线(电机起动过程中一个特定时间段内)

2 起动过程的计算与分析

2.1 起动过程的的数值计算

由于所建数学模型由非线性微分方程组成,因此采用数值计算法计算电机的起动过程。现要求高转速振动电机能在3秒钟表内完成起动过程。电机额定功率为0.5kW,额定电压为42V,额定电流为11A,额定转速为11500r/min,定子绕阻接法为2!。假设:选定相电流、相电压额定值为电流、电压基值;选定视在功率为功率基值(Pb);转矩基值(Tb)按公式 Tb=60 Pb/(2!nN)计算。那么应用所建数学模型采用龙格——库塔法可计算得出不同线圈匝数及不同铁心长度的高转速振动电机的起动性能曲线(如图1~6)。

2.2 起动过程的分析

图1-6是在电机槽型、绕组连接方法确定后,优化绕组线圈匝数和铁心长度情况下,计算得到的电机空载起动性能曲线。图1、图2、图3分别是相电流、电机转速、电磁转矩与起动时间之间的关系曲线;图4是电磁转矩随角速度变化的关系曲线;图5是电机起动刚开始时,电磁转矩的变化曲线;图6是电机起动过程中一个特定时间段内电机电流变化情况,图6表明了电机起动完毕前后一定时间段内电流的变化特征。

图2表明在 +=3秒时电机转速达到11000r/min,电机起动完毕,在此过程中,电机转速随时间变化近似地按线性关系变化。电机起动完毕后,其最高转速接近同步转速,在整个起动过程中,电机转速未能越过同步转速;图4则表明电机从起动到稳定工作点时,不存在转矩和转速围绕平衡点摆动的现象[2]。上述两种现象有别于50Hz电源供电的异步电机的起动性能。其原因是:在接近同步转速时,由于50Hz电源供电的异步电机在电磁过渡过程中,转子电流衰减变化慢,相当于电机存在一激磁电源,从而产生与同步电机类似的机电振荡现象;而200Hz电源供电的异步电机虽然存在电磁过渡过程,但转子电流衰减变化快,不再存在明显的激磁电源现象,所以高频振动电机起动过程中即没有“摆动现象”,也不会出现“超同步现象”。

图3表明起动过程中电机的最大转矩可达转矩基值的1.6倍,即额定转矩的2.4倍。电机稳定运行时、最大转矩值与该值是相当的[2],这说明,最大转矩倍数值是合适的。图5表明电机起动开始阶段,电磁转矩存在交变转矩,其频率为基频,该交变转矩在很短时间内(0.2秒)衰减至零。电磁转矩的主要成分为单向转矩,交变分量影响很小,所以图2中转速变化具有线性特征。

图1和图6表明在电机的起动过程中,起动电流存在基频交变分量,还存在着非周期分量和低频交变分量。其中:非周期分量很快衰减为零;低频交变分量频率与转速成正比,随转子非周期电流衰减而衰减,在电机转速接近同步转速时,该分量迅速降为零。因为低频交变分量在整个起动过程中都存在,所以起动电流数值可达额定值的4倍左右。

3 结论

通过上述实例计算,我们可以得出如下结论:

(1)高转速振动起动电机起动过程中起动电流含有明显的低频分量,该分量导致了起动过程中起动电流有效值较大,无论从控制电机温升、延长电机寿命,还是从减小其对电源影响的角度来讲,应该优化设计电机的起动过程,控制电机的启动时间。通过调整设计参数即铁心长度和线圈匝数可实现这一目的。

(2)高转速振动电机起动过程中,转速与时间之间存在近似的线性关系。起动过程不存在“超同步现象”和“摆动现象”。

(3)高转速振动电机起动过程中存在基频交变转矩分量,该分量衰减速度很快,对电机起动性能影响很小。

[1] R.Enrolls.Practical Guide to Vibrator Erolls[M].Paris.1968

[2] 高景德等.交流电机及其系统的分析[M].北京:清华大学出版社,1993