含电解液体系中所形成微弧氧化膜层的表征

2010-02-06刘向东张雅萍陈伟东李元涛

王 欢 刘向东 张雅萍 乌 迪 陈伟东 李元涛

(内蒙古工业大学材料科学与工程学院,呼和浩特:010051)

1 引言

镁合金具有许多优良的物理和力学性能,如密度低、比强度高等[1],同时又具有良好的散热性及能量衰减系数大等特性,因此,被广泛应用在航空航天、电子通讯、汽车和电脑等行业中。但镁的电极电位低,化学稳定性差,易发生电偶腐蚀[2],这就制约了其广泛应用。因此,通过对镁合金适当的表面处理,增强其耐腐蚀性、耐磨性等性能,具有重要的理论意义和工程应用价值。

微弧氧化是近年来兴起的一种表面处理技术[3-5]。采用该技术可在Al、Mg、Ti等有色金属表面原位形成陶瓷质氧化膜[6-7]从而提高金属的耐蚀性、耐磨性及耐高温性能[8]。

前人的研究表明,稀土金属离子具有化学性质活泼和有助于普通陶瓷烧结的特点[9]。在电解液中加入含Ce4+的金属盐,是否也可促进烧结,改善AZ91D表面维护氧化层的特性是颇值得研究的一个问题,它对于获得高质量的表面微弧氧化层具有重要意义。因此,本研究在Na2SiO3电解液体系中添加Ce(SO4)2,调节电解液的组成,在此电解液中对AZ91D试样进行微弧氧化,对试样表面膜层进行了厚度测试及SEM、XRD分析,以研究电解液中Ce(SO4)2含量对AZ91D表面微弧氧化膜的影响,为进一步控制和改善微弧氧化膜的特性奠定技术基础。

2 试验材料及方法

2.1 试验材料

试验材料为压铸镁合金AZ91D,其化学成分为:Al:8.5~9.5%,Mn:0.17~0.4%,其余为Mg。将铸锭切割成尺寸为30×20×3mm的试样,用360#砂纸打磨,经丙酮清洗并干燥后,用铝丝将试样悬挂浸入电解液中。

2.2 试验方法

所用微弧氧化电源为WHD-30型。试验过程中,工作频率为100HZ,正向电压400V,电流随反应进行自动调节。负向电压控制在120V,氧化处理时间为 10min。基础电解液的组成为:12.0g/L Na2SiO3+2.0g/L NaOH+2.0g/L Na2EDTA,在基础电解液中加入0.10g/L~0.30g/L的Ce(SO4)2来调整电解液组成。试验过程中,试样作为阳极,电解槽作为阴极,槽的内外壁之间通循环水冷却,以使电解液温度保持在25℃左右。

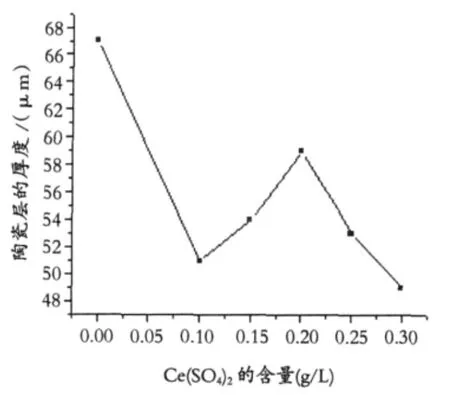

图1 电解液中C e(S O4)2含量对陶瓷层厚度的影响Fig.1 Effects of the content of Ce(SO4)2in the electrolyte on the thickness of ceramic coatings

用涡流测厚仪测量试样表面所形成膜层的厚度,采用SEM(Quanta-400)对陶瓷表面进行观察,用XRD对陶瓷层进行物相分析。

3 结果与讨论

3.1 膜层厚度

图1所示为电解液中Ce(SO4)2含量对陶瓷层厚度的影响。从图1可以看出,电解液中不含Ce(SO4)2时,试样表面所获得的陶瓷层厚度为67μm;加入Ce (SO4)20.10g/L时,陶瓷层厚度迅速减低至约51μm。Ce(SO4)2加入量为0.10~0.20g/L时,陶瓷膜层厚度又开始逐渐增大。当电解液中Ce(SO4)2加入量超过0.20g/L时,试样表面氧化膜层厚度变薄。

显然,电解液中加入Ce(SO4)2后所得到的微弧氧化膜层厚度比较薄,小于在基础电解液中得到的膜层厚度。这说明电解液中加入一定量Ce(SO4)2后,所形成的膜层虽较薄,但致密性好,因而放电时间短。电解液中Ce(SO4)2加入0.10g/L时,电解液的电导率增大,电解液的电阻减小,试样表面的电压增加,使试样表面击穿放电区域增多,且放电电流增大,产生的热量多。在高温下,试样表面的氧化物容易熔融烧结,形成致密的陶瓷层。而试样表面的致密陶瓷层一但形成后,在工作电压恒定的情况下,试样表面陶瓷层击穿非常困难,放电过程停止。电解液中Ce(SO4)2由0.10g/L逐渐增大0.20g/L时,电解液的电导率也相应增大,试样表面的电压增加,虽然在微弧氧化早期容易形成较薄的致密陶瓷层,但由于陶瓷层两端的电压大,导致较薄的致密陶瓷层又被击穿,放电过程又开始,试样表面继续氧化,氧化层厚度增大,一直到试样表面不再被击穿为止。因此,随Ce(SO4)2含量的增加试样表面氧化层厚度不断增加,同时,由于大电流放电产生的更高的温度使增厚的氧化层充分烧结形成陶瓷层,且致密性也不断增大。当电解液中Ce (SO4)2加入量超过0.20g/L时,随着Ce(SO4)2增加,电解液的电导率更高,放电电流增大,产生的热量多,微弧氧化初期试样表面形成的氧化层(疏松层)在高温下极易熔融烧结形成致密的陶瓷层,且电解液中Ce (SO4)2加入量越大,放电产生的热量越多,致密陶瓷层形成越早,放电过程越短,因此,所获得的试样表面的膜厚度越薄。

3.2 膜层表面形貌

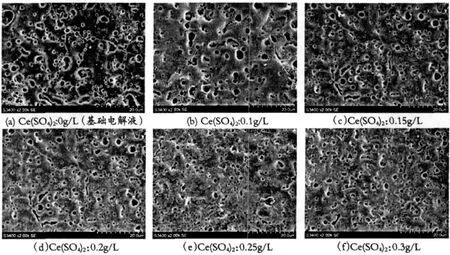

图2所示为试样陶瓷层表面形貌。从图2可以看出,陶瓷层中有大量的孔洞及少量微裂纹存在。图2a为基础电解液中所形成的微弧氧化膜层的表面形貌,可以看出,膜层表面孔洞较多,且大小不均匀,有不规则网状的微裂纹。由图2可知,随着Ce(SO4)2含量的增加,试样表面膜层中的孔洞尺寸逐渐变得细小,分布更均匀,且微裂纹明显减少,膜层表面较为平整,致密性增大。在图2f中未发现裂纹存在。这一结果表明,电解液中加入Ce(SO4)2后,易于产生高温条件,且Ce4+可降低氧化物的熔点,这些均有利于膜层的烧结;同时,熔体粘度低,易于铺展、流平,获得膜层表面平整、致密性高。

膜层表面存在孔洞主要是由于在微弧氧化过程中膜层被击穿形成的放电通道以及膜层生长过程中气体的生成[10-11]。结构复杂的熔融物在高温状态下,与电解液接触急冷,形成了不平衡的热应力场,从而在快速凝固时使熔融物质获得较强的表面张力和收缩性,最终导致膜层表面微裂纹出现[12]。

3.3 膜层的相组成

图2 电解液中C e(S O4)2含量不同时所形成陶瓷层的表面形貌Fig.2 SEM images of ceramic coatings formed in the electrolytes with different Ce(SO4)2contents

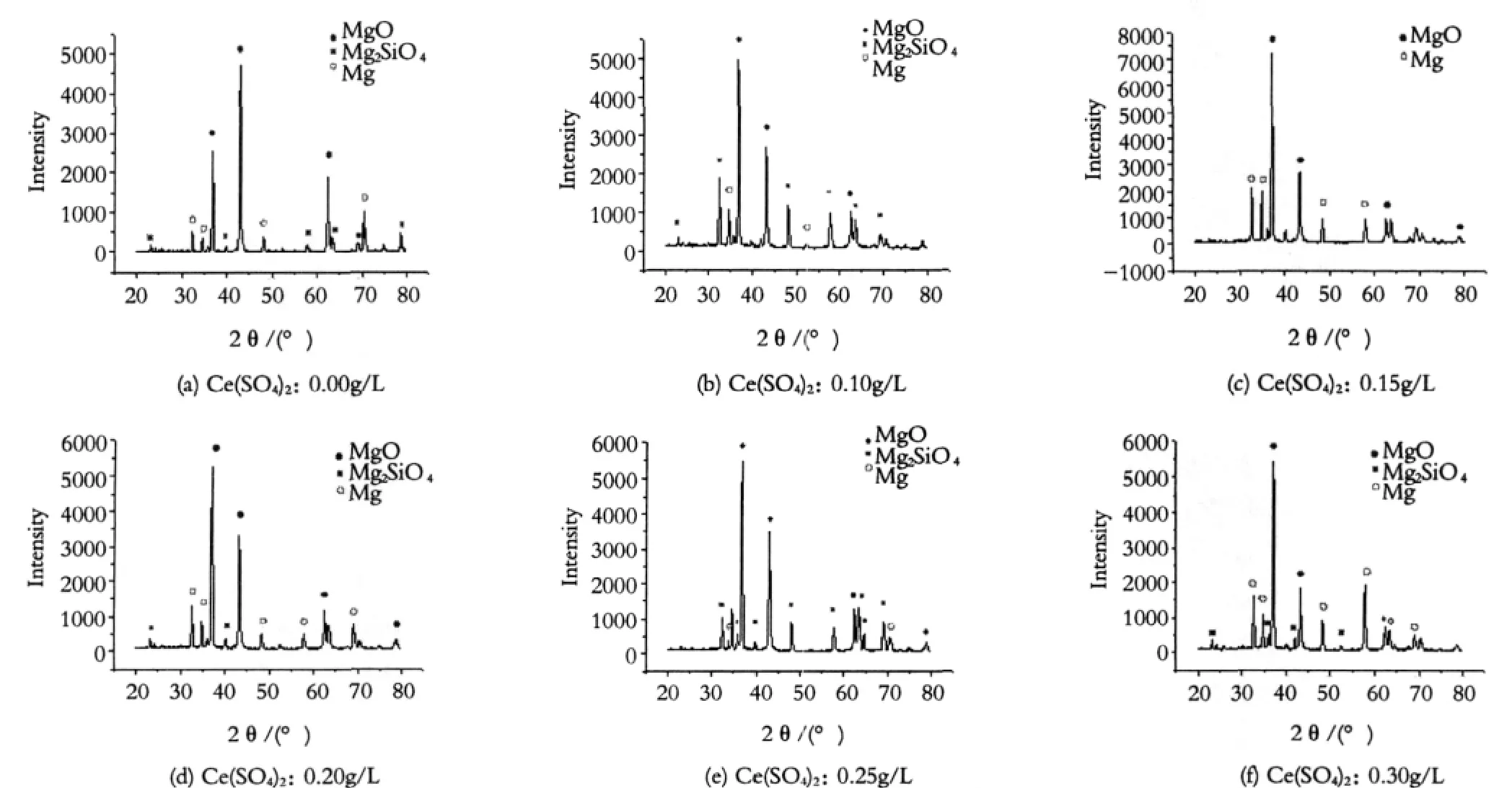

图3 微弧氧化膜层的X射线衍射谱Fig.3 XRD patterns of ceramic coatings

图3为AZ91D合金在电解液中Ce(SO4)2的含量分别为0~0.30g/L时经微弧氧化所得陶瓷层的X射线衍射图谱。由图可知,陶瓷层主要由立方结构的MgO和Mg2SiO4镁橄榄石相构成,图3(a)~(f)中可以看出MgO的衍射峰明显高于Mg2SiO4的峰值,表明膜层中MgO的含量大于Mg2SiO4的含量,Mg2SiO4的衍射峰均比较微弱,以图3(c)中最为明显,此时膜层中几乎不含Mg2SiO4成分。此外,还可以看到Ce(SO4)2含量不同的几种情况下,均有基体Mg的衍射峰存在。总的来说,Ce(SO4)2含量的增加,在一定程度上促进了膜层表面氧化物的烧结,MgO的峰值强度比图3(a)中的均有所增大,图3(c)可以明显的反映出该变化。XRD图谱分析显示,在硅酸钠电解液体系中加入Ce(SO4)2所得陶瓷层相组成并没有改变,仍然是由立方结构的MgO和镁橄榄石相Mg2SiO4组成的。Ce(SO4)2的加入促进了膜层表面氧化物的烧结,得到了致密的陶瓷层。

4 结论

(1)在Na2SiO3基础电解液体系中加入0.10~0.30g/L不同含量的 Ce(SO4)2,随着Ce(SO4)2含量的增加,微弧氧化陶瓷层的厚度先增加后减小。当Ce(SO4)2的加入量为0.20g/L时,膜层厚度达到极大值59μm,此后继续增加Ce(SO4)2时,膜层厚度则逐渐减小。

(2)以Na2SiO3为主的电解液体系中加入0.10~0.30g/L Ce(SO4)2,可使微弧氧化膜层更加平整、均匀。随着Ce(SO4)2含量的增加,膜层表面孔洞直径逐渐减小,裂纹明显减少,膜层的致密性增强。

(3)微弧氧化处理后所获陶瓷膜层主要由立方结构MgO和镁橄榄石相Mg2SiO4构成,图谱中有基体Mg的衍射峰存在,随着Ce(SO4)2含量的增加,Mg的衍射峰减弱。电解液体中加入0.10~0.30g/L Ce(SO4)2后,试样表面陶瓷层的相组成不变。

1刘亚萍,段良辉,潘俊德.镁合金微弧氧化陶瓷膜的微观结构,相成分和耐腐蚀性能.材料保护,2006,39(2):49~51

Liu Ya-ping,Duan Liang-huiand Pan Jun-de.The microstructures,compositions of phase and the corrosion resistance of microarc oxidation films on magnesium alloy. Materials Protection,2006,39(2):49~51

2蒋百灵,张淑芬,吴建国等.镁合金微弧氧化陶瓷层显微缺陷与相组成及其耐蚀性.中国有色金属学报,2002,12(3): 454~457

Jiang Bai-ling,Zhang Shu-fen,Wu Jian-guo and Lei Ting-quan.Microflaw and phases constitution of ceramic coating formed by micro-arc oxidation on magnesium alloys and their influence on corrosion-resistance.The Chinese Journal of Nonferrous Metals,2002,12(3):454~457

3薛文彬,来永春,邓志威等.镁合金微等离子体氧化膜的特性.材料科学与工艺,1997,5(2):89~92

Xue Wen-bin,Lai Yong-chun,Deng Zhi-wei,Chen Ru-yi and Liu Gao.The Properties of coating formed by microplasma oxidation on magnesium alloy. Materials Science & Technology,1997,5(2):89~92

4卫中领,陈秋荣,郭歆聪等.镁合金微弧氧化膜的微观结构及耐蚀性研究.材料保护,2003,36(10):21~23

WeiZhong-ling,Chen Qiu-rong,Guo Xin-cong,Ding Cui-hong,Xu Nai-xin and Huang Yuan-wei.Microstructure and corrosion resistance of ceramic coating on magnesium alloy.Materials Protection,2003,36(10):21~23

5蒋百灵,张淑芬,吴国建.镁合金微弧氧化陶瓷层耐蚀性的研究.中国腐蚀与防护学报,2002,22(5):300~303

Jiang Bai-ling,Zhang Shu-fen and Wu Guo-jian.The study of the corrosion resistance of the ceramic coatings formed by micro-arc oxidation on the Mg-base alloy.Journal of Chinese Society for Corrosion and Protection,2002,22(5):300~303

6 Sundararajan G and Krishna L R.Mechanisms underlying the formation of thick alumina coatings through the MAO coating technology.Surface and Coatings Technology,2003,167(2-3): 269~277

7 Zozulin A J and Bartak D E.Anodized coatings for magnesium alloys.Metal Finishing,1994,92(3):39~44

8王燕华,王佳,张标标.AZ91D镁合金微弧氧化过程中的火花放电现象研究.中国腐蚀与防护学报,2006,26(5):267~271

Wang Yan-hua,Wang Ja,Zhang Biao-biao.Spark discharges during the micro-arc oxidation of AZ91D magnesium alloys. Journal of Chinese Society for Corrosion and Protection, 2006,26(5):267~271

9张静,刘向东,刘晓丽.稀土对ZALSi12Cu2Mg1陶瓷层性能的影响.特种铸造及有色合金,2007,27(12):966~968

Zhang Jing,Liu Xiang-dong and Liu Xiao-li.Effect of rare earth on properties of ceramic coatings of ZAlSi12Cu2Mg1. Special Casting&Nonferrous Alloys,2007,27(12):966~968

10李颂,刘耀辉,刘海峰.AZ91压铸镁合金在六偏磷酸盐体系中的微弧氧化工艺.吉林大学学报,2006,36(1):46~51

Li Song,Liu Yao-hui and Liu Haifeng.Micro-arc oxidation of die cast magnesium alloy AZ91 in phosphate electrolyte. Journal of Jilin University,2006,36(1):46~51

11 Hongfei Guo,Maozhong An and Shen Xu.Microarc oxidation of corrosion resistant ceramic coating on a magnesium alloy. Thin Solid Films,2006,60(12):1538~1541

12乌迪,刘向东,吕凯.负向电压与氧化时间对镁合金AZ91D微弧氧化膜层形成特性的影响.特种铸造及有色合金. 2008,28(7):564~566

Wu Di,Liu Xiangdong and Lü Kai.Influences of reverse voltage and oxidation time on coating formation on AZ91D magnesium alloy and its corrosion resistance.Special Casting &Nonferrous Alloys,2008,28(7):564~566