陶瓷企业能源利用状况分析

2009-05-25谢炳豪

谢炳豪

摘要 本文对2008年度佛山市重点陶瓷企业的能源利用与管理、节能改造项目的内容与资金投入情况进行了汇总与分析,对陶瓷行业的节能减排具有一定的指导意义。

关键词 陶瓷企业;节能;能源利用

1概 述

佛山市陶瓷企业积极贯彻落实省政府《关于进一步加强我省节能工作的意见》的精神,结合行业实际情况,在加强企业的节能管理、加快淘汰落后产能、投入资金进行节能技术改造、提高能源利用效率方面做了大量的工作。近几年来,企业按省节能工作主管部门的要求,积极报送企业年度能源利用状况,开展节能技术改造工作。现仅就佛山市52家重点陶瓷企业所提交的能源使用、节能改造项目的资金投入和用能管理方面的情况和数据进行归纳、汇总与分析,并提出一些见解,希望对陶瓷行业管理人员在如何合理利用能源、提高对节能工作意义的认识以及深入开展节能工作上有所帮助。

2佛山市52家重点陶瓷企业能源消费总量及使用各类能源的比例

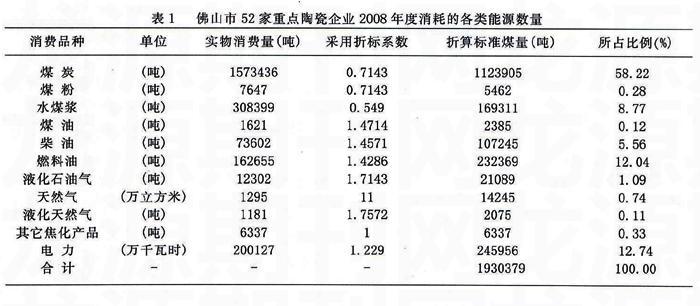

按可比的佛山市52家重点陶瓷企业的能源消耗数据统计,2008年度能源消费总量为1930381吨标准煤,对52家重点耗能企业数据汇总所消耗的各类能源情况如表1所示。

陶瓷企业所消耗的各类能源中,煤炭为主要的能源品种,其中煤炭和煤粉消耗量为1581083吨,折算为标准煤计为1129367吨标煤,占总能源消耗量的58.5%;其次为水煤浆, 消耗量为308399吨,折算为标准煤计为169311吨标煤,占总能源消耗量的8.77%;以煤炭燃料合计折算标准煤计为1245678吨标煤,占总能源消耗量的67.27%,可见煤炭成为陶瓷行业燃料的重要组成。燃料油、柴油、煤油等燃油合计消耗量为237878吨,折算为标准煤计为341999吨标煤,占总能源消耗量的17.72%,燃油仍是陶瓷行业所用燃料组成的第二位。电力消耗为200127万千瓦时,折算为标准煤计为245956吨标煤,占总能源消耗量的12.74%,所占比例为第三位。液化石油气、天然气、液化天然气等气体燃料合计折算为标准煤计为37409吨标煤,仅占总能源消耗量的1.94%,气体燃料在陶瓷行业使用燃料中占的比例仍很低,各类能源消耗比例见图1。

3佛山市重点耗能陶瓷企业单位产品能耗情况

3.1 单位产品综合能耗

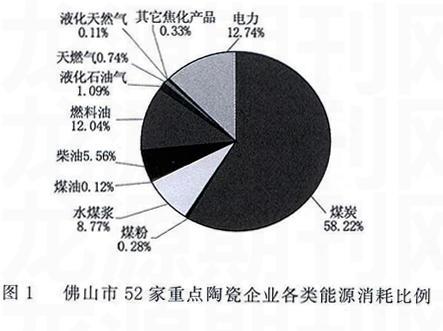

佛山市52家重点陶瓷耗能企业,2008年合计生产61种陶瓷产品的总产量为7699356吨,其中:抛光砖产量为4737711吨;釉面砖产量为1719664吨;外墙砖及仿古砖产量为1192476吨;卫生洁具产量为49505吨。各类型产品的比例见图2。

除卫生洁具外,其它产品的综合能耗差异不大,各类产品的平均综合能耗见图3。

52家重点陶瓷耗能企业合计消耗各种能源量折算为2037895吨标准煤,平均单位产品能耗为264.68kgce/t。若与2007年平均单位产品能耗278.40kgce/t相比,同比节约能源消耗量为105596吨标准煤。

按生产抛光砖、釉面砖、外墙砖及仿古砖与卫生洁具等四种不同的产品进行划分,其单位产品能耗情况见表2。

表2数据中值得注意的是,不同企业生产同类型产品能耗相差很大,这主要是由不同企业现有生产装备、管理水平和所使用燃料的差异所致,以2008年的消耗数据作分析:

(1) 生产陶瓷抛光砖产品的企业有36家,单位产品综合能耗指标平均为265.23 kgce/t,最低为192 kgce/t,最高为383.3kgce/t,高、低相差一倍以上,超过陶瓷产品能耗限额标准(≤340kgce/t)的企业有1家。企业之间产品单位能耗相差悬殊,可见较高能耗的企业确实不能再以其产品特殊为借口而推脱节能责任,而应从生产装备、管理水平上找原因并加以改进。

(2)陶瓷釉面砖的单位产品综合能耗指标平均为250.65kgce/t,最低为164.46kgce/t,最高为334.62kgce/t,高、低也是相差一倍以上,但均未超过陶瓷产品能耗限额标准(≤340kgce/t)。抛光砖烧成温度高,且增加了抛光工序,能耗较大,而釉面砖一般采取二次烧成,因此两种产品的单位产品综合能耗相差不大。但从表2数据来看,釉面砖生产企业间的单位产品综合能耗却相差较大,这也是因部分企业生产装备、管理水平较差所致,因而,陶瓷企业节能仍有很大的潜力。

(3) 瓷质砖、外墙砖、仿古砖的单位产品综合能耗指标平均为223.55kgce/t,各企业差异也比较大,但均未超过陶瓷产品能耗限额标准(≤340kgce/t)。表中所列瓷质砖生产企业中,能耗接近300kgce/t的两家企业采用辊道窑加垫板式烧成,因此能耗比其余的企业高出35%以上,仿古砖(一次烧成)生产的能耗则接近釉面砖水平。

(4)卫生洁具的单位产品综合能耗指标平均为578.96 kgce/t,均采取球磨浆料注浆成形工艺,使用隧道窑气体燃料烧成。两家企业均未超出陶瓷产品能耗限额标准(≤800kgce/t)。

3.2 产品电力单耗

陶瓷企业综合能耗中,除了烧成所需的燃料外,产品单位电力消耗也是考核的重要指标,以下列出部分企业的产品电力单耗数据(表3) 。

对企业单位产品电力消耗的分析,以下两种情况值得关注:

(1) 所考核的25 家企业中,生产抛光砖产品的有16家, 生产釉面砖产品的有4家, 生产外墙砖等产品的有5家。2008年25家企业单位产品电力消耗平均为267.71kWh/t,比2007年的269.34kWh/t下降了0.61%。但是,我们从表3数据中注意到,有11家企业的单位产品电力消耗不降反升,有的升幅高达42.35%,这显然与当前全国都在高度重视节能减排的形势格格不入。

(2) 按2008年度的相关数据,各企业无论是不同产品或同一种产品相比较,其单位产品电力消耗均差距较大: 抛光砖单位产品电力消耗最高的为559.53 kWh/t,最低的仅为148.07kWh/t;釉面砖单位产品电力消耗最高的为430.04kWh/t,最低的仅为157.81kWh/t;外墙砖单位产品电力消耗最高的为279kWh/t,最低的仅为144kWh/t,高、低间相差均达2~3倍。造成如此大差距的原因,还有待将来加强企业的能源审计工作、实施企业主要耗能设备的监测才能够摸清。

4企业节能管理状况

近年来,各级政府部门加强了对重点耗能企业的节能监管,在技术服务机构的支持和企业管理人员的努力下,我市陶瓷企业在节能管理工作方面取得的成绩是显著的。

(1) 各陶瓷重点耗能企业基本上都建立了由企业主要负责人为组长、相关职能部门的主管人员参与的节能工作领导小组和设立或指定了节能管理的专门机构,并都有定期研究部署并实施企业的节能工作。

(2) 在节能目标分解和落实情况方面,上列大部分企业都能够做到按年度将政府所下达的节能目标分解到车间、工序,也有的分解到班组或个人。这是一项比较切实的措施,结合企业的能耗制定管理制度和相关奖惩制度,收效十分显著。

(3) 企业基本上都设有专人负责能源统计,按职能要求每月定期核定公司及主要部门的能源消耗。公司财务部门对各种能源的购进和消费,基本上建立了能源统计台帐;按各级政府要求,每月按时对外报出能源统计报表,各企业的能源利用状况报告书能够按时报送。

(4) 企业依据《用能单位能源计量器具配备和管理通则》要求,配备了原煤、重油、柴油、煤气、电等能源计量器具,但在三级计量系统方面仍有待进一步完善,特别是部分企业所用燃料由燃油转为煤制气,煤气仍然未能计量。

(5) 各企业基本上完成了能源审计工作,提交了能源审计报告,有部分企业对主要耗能设备实施了能源利用监测,并针对审计和监测发现的问题和能源浪费的情况,制订了节能规划和整改方案。不少企业结合市场情况,在调整产品结构、进行设备扩产改造的同时,推广应用节能技术措施。

存在的问题有:一部分企业仍停留在层次较低的管理模式,向现代化企业管理模式转换上仍需努力;节能资金的投入仍不足,一些在其它行业中应用较好的节能技术仍难以在陶瓷行业中推广应用。

5 重大节能技改项目以及节能技改资金的投入情况

52家企业中有48家企业共上报了267项涉及节能技术改造的项目,计划节能技改资金投入达72130.5388万元, 预期达到节能量255388.463吨标准煤/年,其中:

(1) 能源系统优化54项,共需要投资3660.7788万元,预期节能量49034.87吨标准煤/年。能源系统优化项目平均节能投资效益为:年节约13.39吨标准煤/每万元。

能源系统优化的项目内容主要包括:

1) 采用负压原理通过特制的高效风机所具备的强大吹吸力,将后磨边出来的砖坯充分吸、吹干净的节能干砖机;

2) 将配电房需淘汰的变压器更换为节能型变压器;

3) 设备安装功率因数就地补偿装置,减少线路损耗;

4) 安装窑炉空气过剩系数监测仪;

5) 利用组合添加剂,提高球磨效率;

6) 调整粉料的工艺参数;

7) 改造布料系统,提高产量或减少产品厚度和用料量;

8) 利用半干法制粉技术代替喷雾塔制粉工程技术;

9) 能源计量器具的配备;

10) 加强能源使用管理和考核。

以上项目中,加强计量器具的配备是当前陶瓷企业迫切需要的。

(2) 电机系统节能共66项,投资5962.18万元,预期节能量21468.49吨标准煤/年。电机系统节能项目平均节能投资效益为:年节约3.60吨标准煤/每万元。

电机系统节能的项目内容主要包括:

1) 对球磨机、压砖机、窑炉风机、喷雾塔风机、浆池搅拌机等大功率用电设备进行变频设备改造;

2) 安装抛光机功率因数就地补偿装置,减少线路损耗;

3) 采用螺杆式空压机代替现有落后的活塞式空压机;

4) 供配电系统的优化。

其中较多企业采用的是对球磨机进行变频设备改造项目。

(3) 窑炉节能改造项目共59项,投资48735.12万元,预期节能量72919.06吨标准煤/年。窑炉节能改造项目平均节能投资效益为:年节约1.50吨标准煤/每万元。

窑炉节能改造的项目内容主要包括:

1) 辊道窑加长改造;

2) 辊道窑体烧成带进行保温,降低表面温度;

3) 单层干燥窑改成双层干燥窑;

4) 窑炉喷枪更换成节能新型喷枪;

5) 通过改变窑炉内宽,并设计成抛光砖宽体窑炉;

以上窑炉节能改造项目都是结合提高产量和质量的措施同时进行的。

(4) 余热余压利用项目

余热余压利用项目共52项,投资9437.5万元,预期节能量99071.49吨标准煤/年。窑炉节能改造项目平均节能投资效益为:年节约10.50吨标准煤/每万元。

余热余压利用的项目内容主要包括:

1) 窑炉外排废烟气引至干燥塔作为助燃风使用;

2) 窑炉外排烟气在进入脱硫塔之前设立换热器,用废烟气加热泥浆,将浆料温度提高,减少从浆料转变为粉料的来自于热风炉的喷雾干燥过程的热量,从而节省了喷雾干燥工艺的能源消耗量;

3) 将窑炉急冷带产生的热风抽到铺贴线,替代电加热方式;

4)将煤气发生炉所需的蒸汽由原来的蒸汽锅炉产生,改为利用煤气发生炉余热,这样既减少了能源的消耗,又提高了余热的利用效率;

5) 煤气发生炉的焦油回收利用;

6) 喷雾干燥塔收集的细颗粒以及筛分的粗颗粒回收利用,作为内墙砖的生产原料,提高资源的利用率;

7) 干燥室余热利用优化改进。

(5) 节约和替代石油项目共14项,投资4217.86万元,预期节能量11853.36吨标准煤/年。窑炉节能改造项目平均节能投资效益为:年节约2.81吨标准煤/每万元。

节约和替代石油项目主要内容包括:

1) 建设煤气发生炉,用水煤气取代柴油作为窑炉燃料;

2) 用水煤浆代替水煤气作喷雾塔燃料;

3)将煤气站产生的煤粉和酚水混合做成水煤浆,作为喷雾干燥塔的燃料;

4) 窑炉由使用燃油改烧管道天然气。

(6)绿色照明项目共20项,投资117.1万元,预期节能量1041.19吨标准煤/年。窑炉节能改造项目平均节能投资效益为:年节约8.89吨标准煤/每万元。

随着国家“绿色照明”优惠政策落实,在各级政府部门的推动下,企业纷纷更换节能灯具以减少能源消耗。

以上各类型的投资额、预期节能量及投资效益对比见表4、图4~图6。

从上列图表数据分析:佛山市陶瓷企业十分注重节能技术改造工作,若全部项目按计划投入并完成的话,节约能源量相当于这些企业2008年能源消耗总量的13.23%,加上产业结构调整和企业从管理上节能,基本上可完成国家和省政府下达的节能减排任务。

从企业节能技术改造项目中各类型占总投入比例分析:投入资金最大的是窑炉改造项目,占67.57%;其次为余热余压利用项目,占13.08%;电机系统节能占8.27%;能量系统优化占5.08%;节约和替代石油占5.85%。

从投资效益分析:虽然窑炉改造占总投资的67.57%,但所取得的节能量仅为全部项目总节能量的28.55%。投资效益最高的项目为能量系统优化和余热余压利用,分别达到每万元投入年节约标准煤13.39吨和10.50吨。因此,从以上数据分析,陶瓷企业的节能,与其耗巨资实行大的窑炉改造,不如从挖掘内涵、优化工艺和加强管理上多下功夫。投资余热余压利用项目因近年来燃料价格因素和企业燃料成本的增大,已逐步得到企业的重视,这是陶瓷企业自觉参与政府倡导的节能行动的积极体现。

6结 语

通过以上数据汇总与分析,我们可了解陶瓷企业当前的能源消耗水平和企业节能的方向。节能减排工作已不仅是企业如何降低能源成本的问题,而是上升到行业需减少对整个社会的资源消耗压力,已成为一种对社会应负的责任。要达到国家“十一五”规划纲要提出的节能减排任务,陶瓷行业作为高能耗、高排放产业,更应在就如何调整行业的能源结构、采取更适用的节能技术、更深入地加强使用能源管理上作出努力。