硫酸盐浓度对水泥基材料传输性能的影响

2024-04-01韩国旗李宇航郝恩泽韩阳吕志栓

韩国旗, 李宇航, 郝恩泽, 韩阳, 吕志栓

(喀什大学土木工程学院, 喀什 844006)

近年来,中国西部盐湖及沿海等地区的工程,因遭受硫酸盐侵蚀而出现的问题越来越多,严重的会导致水泥基材料在短时间内发生破坏[1-3]。在硫酸盐侵蚀作用下,水泥基材料强度、弹性模量等性能降低,从而导致水泥基材料耐久性降低,无法达到预期的服役寿命[4-5]。这是导致水泥基材料结构物或构件在远低于其设计强度的荷载下发生破坏的主要原因[6-7]。近年来,中外研究者为了更加贴合水泥基材料的实际工作环境,开展了水泥基材料耐久性的大量研究[8-10]。文献[11-12]研究了初始损伤混凝土抗硫酸盐侵蚀机理,得出结论混凝土损伤速率随着干湿循环次数的增加而增大,且初始损伤混凝土的损伤速率增长幅度明显大于完整混凝土。刘超等[13]研究了再生砖粉和再生混凝土粉混合取代部分水泥制备再生复合微粉混凝土的抗硫酸盐侵蚀,得出结论低取代率的再生复合微粉较好地发挥了填充效应和成核作用,促进水泥水化,而多孔性的初始缺陷提供了大量侵蚀通道,使得抗硫酸盐侵蚀性能降低。Qi等[14]研究发现,硫酸盐与干湿循环耦合作用下,随着侵蚀时间的不断增加,混凝土试件中界面过渡区会率先出现明显的微裂缝。文献[15-16]研究了腐蚀介质在混凝土中的扩散和反应,建立了腐蚀混凝土性能的退化与腐蚀介质在混凝土中的扩散能力和反应系数之间的函数关系。综上,水泥基材料被侵蚀使得性能劣化,本质是由于水泥基材料微观结构被破坏。目前对于不同浓度硫酸盐在水泥基材料内的传输机理却少有研究,亟需开展不同浓度的硫酸盐对水泥基材料传输性能的研究。

鉴于此,设计全浸泡作用下不同浓度的硫酸盐对水泥基材料力学性能、水分传输性能与硫酸根离子传输性能影响试验,为长期处于盐渍环境下的水泥基材料耐久性设计提供参考。

1 实验

1.1 原材料与配合比

水泥选用天山水泥厂的P·O 42.5级水泥,水泥的化学组成如表1所示,水泥砂浆配合比如表2所示。拌合水为喀什市自来水,减水剂为新疆圣新合化工科技有限公司生产的聚羧酸高性能减水剂,其形态为液体。细骨料为喀什市的水洗砂,细度模数2.06,含泥量0.5%。

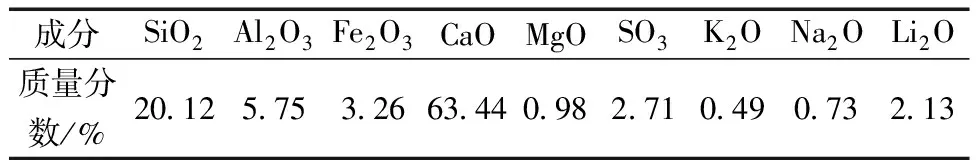

表1 水泥化学组成

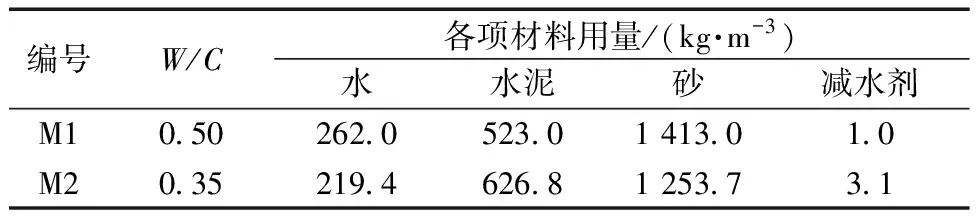

表2 配合比

1.2 试验方法

1.2.1 试件制备与侵蚀制度

选取试件尺寸为Φ100 mm×50 mm 和40 mm×40 mm×160 mm。将40 mm(宽)×40 mm(高)×160 mm(长)试件5面涂抹环氧树脂胶进行密封,留40 mm×160 mm的面进行侵蚀,随着侵蚀龄期测试其力学性能。将Φ100 mm×50 mm试件一周与底面涂抹环氧树脂胶进行密封,留Φ100 mm的面进行侵蚀,随着侵蚀龄期测试其不同深度的离子浓度。试件成型24 h后拆模,养护至28 d后从标准养护室取出,擦干表面水分,放入烘箱中,烘干48 h,冷却后放入装有0、5%、10%Na2SO4溶液的试件盒浸泡,每周对溶液浓度进行标定,每30 d换一次溶液。每组测试取3个试件,结果取平均值。

1.2.2 硫酸盐侵蚀后的水分传输试验

将Φ100 mm×50 mm的试件,一周与底面涂抹环氧树脂胶进行密封,放入5%、10%Na2SO4溶液中,侵蚀至30、60、90、120、150、180 d进行水分传输试验。将侵蚀后的试样的暴露面放入试验支架上,加水或不同浓度的Na2SO4溶液至液面高出试件浸泡面约5 mm,参照标准《测量水硬水泥混凝土吸水率的标准试验方法》(ASTMC1585-13)进行吸水试验,在时间节点为5、10、20、30 min、1、2、3、4、5、6、10、14、24 h时擦干后称重,随后每日称重直至质量不在发生变化。记录不同时间各组水泥基材料试件的质量变化,每组取3个试块的质量变化平均值作为最终结果,绘制时间与水分传输量的变化关系图。

1.2.3 力学分析

根据 《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[17],采用ETM305F-2 微机控制电子压折一体试验机测试硫酸盐侵蚀前后试件的抗折、抗压强度,试验机最大加载试验力值为:300 kN,精准度等级为0.5。

1.2.4 微观结构

图1为扫描电镜,测试时对侵蚀至龄期的试件,取直径小于5 mm,厚度2~3 mm的平整薄片,放入无水乙醇中浸泡24 h,随后放入40 ℃的烘箱中烘24 h,对其表面喷金镀膜处理后采用飞纳全自动台式电镜能谱一体机phenom prox,分析其侵蚀产物和微观结构形貌。

图1 扫描电镜

图2为X射线衍射仪,测试时对侵蚀至龄期的试件,放入无水乙醇中(48±0.5) h终止水化。再用钻芯取样机,从试块上取样,使用研钵将其磨成约为10 μm的粉末,然后将粉末放入真空器皿中进行X射线衍射试验。扫描角度范围为0°~90°,运用X射线衍射测定不同硫酸盐侵蚀龄期下的微观产物。

图2 X射线衍射仪

钻芯取样法与EDTA络合滴定法,试验选取 0~5、5~10、10~20、20~30、30~40 mm深度区间的水泥基材料,利用固定式工业级水钻(Ф27 mm钻头)进行取样。为了确保取样过程中深度误差不超过1 mm,应随时准备用游标卡尺进行深度测量;对选取的两个砂浆试块相对面表层进行钻孔取样,钻取后及时清理混凝土表层残留粉末。EDTA络合滴定法检测原理为:采用BaCl2与样品中硫酸根离子反应生成难溶的BaSO4白色沉淀,过剩的钡离子用EDTA标准溶液滴定,间接测定硫酸根离子。

2 结果与分析

2.1 硫酸盐对水泥基材料抗折强度的影响

图3为不同龄期水泥基材料在不同浓度硫酸钠溶液中抗折强度变化。可以看出, M1与M2组试件在0 Na2SO4溶液中,抗折强度呈现缓慢增加的趋势,在5%、10%Na2SO4溶液中浸泡随着侵蚀龄期的增加呈现先增加后减少的趋势。由图3(a)可知,试件在5%硫酸钠溶液中侵蚀时,在侵蚀到60 d时,抗折强度达到最大值(12.2 MPa),是未侵蚀强度的1.07倍。当侵蚀到180 d时,抗折强度达到最小值(8.8 MPa),是未侵蚀强度的0.78倍。试件在10%硫酸钠溶液中侵蚀时,在侵蚀到60 d时,抗折强度达到最大值(12.4 MPa),是未侵蚀强度的1.09倍。当侵蚀到180 d时,抗折强度达到最小值(8.1 MPa),是未侵蚀强度的0.71倍。在10%Na2SO4溶液中侵蚀,试件抗折强度增加与减小的速率均大于在5%硫酸钠溶液中侵蚀。

图3 不同龄期水泥基材料在不同浓度硫酸钠溶液中抗折强度变化

由图3(b)可知,试件在5%硫酸钠溶液中侵蚀时,在侵蚀到90 d时,抗折强度达到最大值(10.9 MPa)。在10%硫酸钠溶液中侵蚀时,在侵蚀到60 d时,抗折强度达到最大值(10.2 MPa)。这是由于M2组试件水灰比较大,试件内部孔隙率较高,使得需要较多膨胀性产物才能完全填充孔隙。

分析原因在于:对于浸泡在0 Na2SO4溶液试件变化,这是由于当试件从养护室拿出时,试件中的胶凝材料并未完全水化,放置在水中时会促进胶凝材料水化[18],增加试件强度。对于浸泡在5%、10%Na2SO4溶液试件变化,这是由于在侵蚀初期,硫酸盐会与胶凝材料反应生成石膏、钙矾石等膨胀性产物[式(1)~式(5)],填充试件内部孔隙,使得试件更为密实,其次试件中胶凝材料会继续水化,增大试件的抗折强度[19];在侵蚀中后期,石膏、钙矾石等膨胀性产物大量增加,加速了试件的劣化[20]。

(1)

(2)

(3)

(4)

(5)

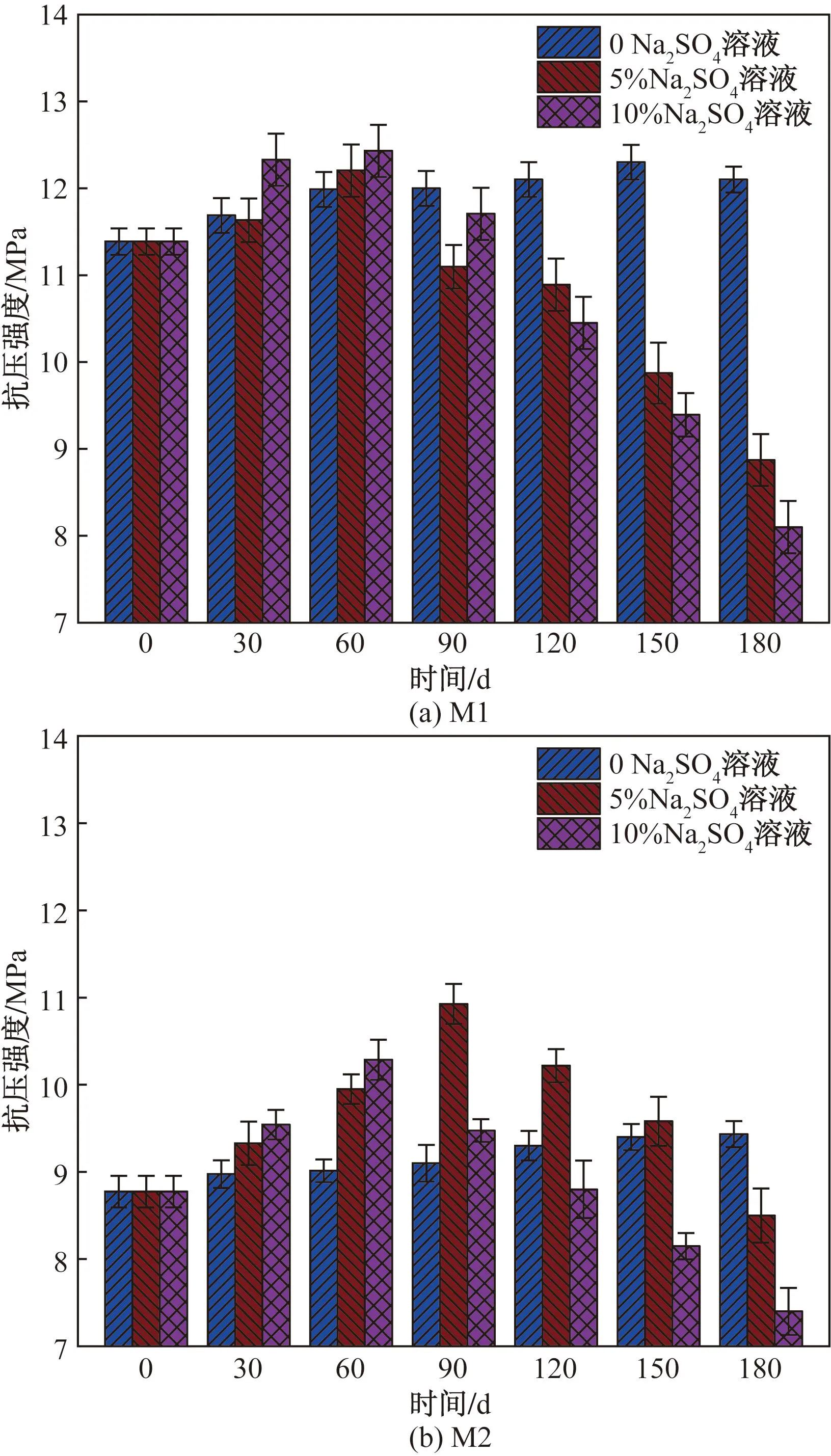

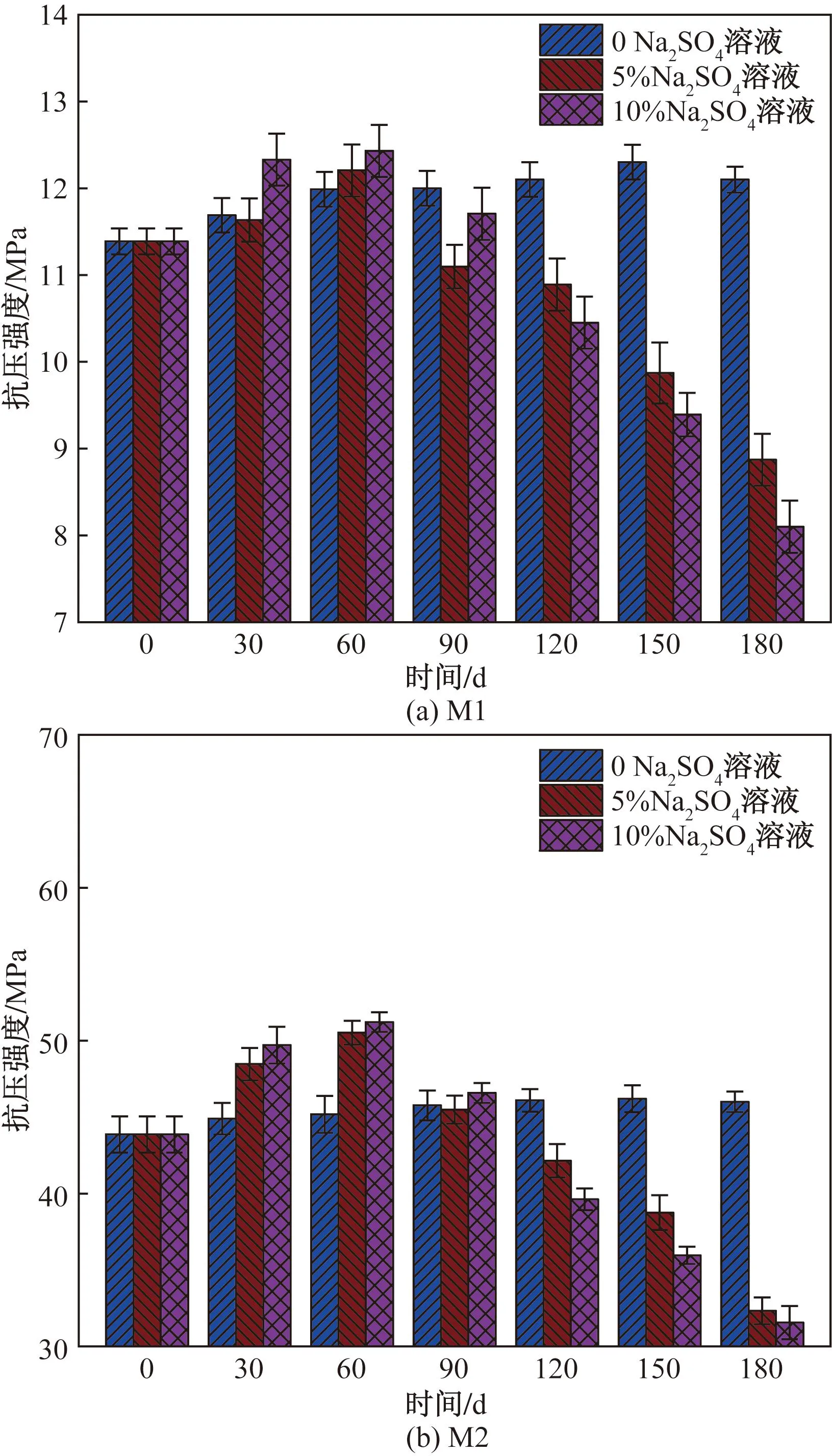

2.2 硫酸盐对水泥基材料抗压强度的影响

图4为不同龄期水泥基材料在不同浓度硫酸钠溶液中抗压强度变化。可以看出, M1与M2组试件在0 Na2SO4溶液中,抗压强度呈现缓慢增加的趋势,且M1组抗压强度的增加幅度大于M2组;而在5%、10%Na2SO4溶液中浸泡随着侵蚀龄期的增加呈现先增加后减少的趋势,在侵蚀到60 d时,抗压强度达到了最大值。从图4(a)中可以看出,在5%、10%Na2SO4溶液中试件的最大抗压强度分别为未侵蚀的1.06、1.1倍,在侵蚀到90 d时,5%Na2SO4溶液中抗压强度出现了大幅度下降,而试件在10%Na2SO4溶液中侵蚀时,在侵蚀到120 d时,抗压强度出现了大幅度下降。当侵蚀到180 d时,抗压强度达到最小值, 在5%、10%Na2SO4溶液中强度分别为43.09、40.03 MPa,是未侵蚀强度的0.77与0.71倍。

图4 不同龄期水泥基材料在不同浓度硫酸钠溶液中抗压强度变化

从图4(b)中可以看出,M2组试件的抗压变化幅度大于M1组,在5%、10%Na2SO4溶液最大抗压强度分别为未侵蚀的1.15、1.18倍,在侵蚀到180 d时,抗压强度达到最小值,5%、10%Na2SO4溶液中分别为32.32.09、31.56 MPa,是未侵蚀强度的0.73、0.71倍。

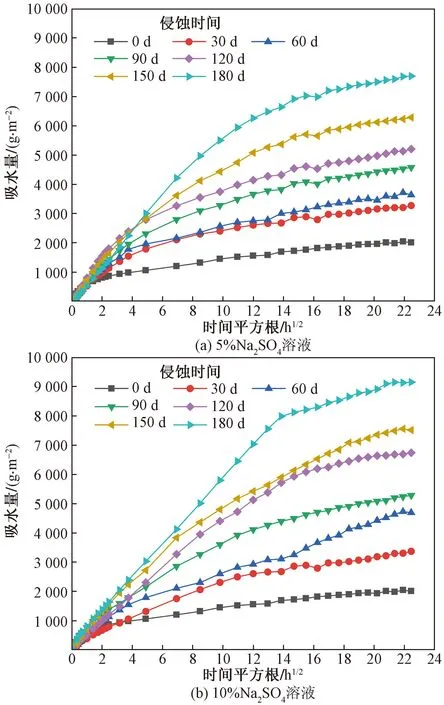

2.3 硫酸盐侵蚀后对水分传输的影响

图5为硫酸盐侵蚀后对M2组水分传输的影响。可以看出,随着时间增加,不同侵蚀龄期的试件吸水量均逐渐增大,吸水速率逐渐减少,不同浓度硫酸盐侵蚀后试件的吸水量均出现了大幅度上升,且随着侵蚀龄期的增加,吸水量呈像增加的趋势。对于浸泡在5%、10%Na2SO4溶液中的试件,分别在侵蚀30、60、90、120、150、180 d后,测试其吸水量与吸水率。当吸水速率趋近于0时,5%Na2SO4溶液侵蚀30、60、90、120、150、180 d后的吸水量分别为纯水组的1.63、1.81、2.28、2.59、3.13、3.83倍。这是由于,在侵蚀初期,硫酸盐与胶凝材料反应生成石膏钙矾石等膨胀性产物,填充了试件内部孔隙,但同时也消耗了大量的水,而侵蚀后期,膨胀性产物大量增加,生成物所产生的应力大于胶凝材料本身的拉力,试件出现大量裂缝,故吸水量出现大幅度增加。

图5 硫酸盐侵蚀后的M2水分传输

对于10%Na2SO4溶液,当吸水速率趋近于0时,分别侵蚀30、60、90、120、150、180 d后的吸水量分别为纯水组的1.68、2.33、2.63、3.35、3.74、4.56倍。在相同侵蚀龄期时,受10%Na2SO4溶液侵蚀后,吸水量均大于5%Na2SO4溶液侵蚀。这是由于10%的硫酸钠溶液浓度较大,侵蚀初期生成的膨胀性产物较多,消耗的水量增加,而在吸水后期,试件中裂缝的产生相多,故吸水量增大。

2.4 硫酸盐对水泥基材料传输性能的影响

图6为10%Na2SO4溶液在侵蚀龄期为180 d的M2组试件不同深度硫酸根离子浓度变化。可以看出,侵蚀天数与不同深度的硫酸根离子浓度相关性十分显著,相关性系数均大于0.9。硫酸根离子浓度规律总体呈现为:随着硫酸盐侵蚀龄期增加,试件内部同深度的硫酸根离子含量越多;硫酸盐浓度越大,试件内部同深度的硫酸根离子含量越多。在取样深度在0~5、5~10、10~20、20~30、30~40 mm时,10%硫酸钠溶液中试件浓度分别为5%硫酸钠溶液中试件浓度的1.15~1.43、1.08~1.35、1.07~1.35、1~1.87、1~1.75倍。从浓度变化可知,随着侵蚀龄期的增加,试件表面浓度逐渐减少,且溶液浓度越大,硫酸根离子进入试件内部所需要的时间越少。

图6 M2不同深度硫酸根离子浓度变化

2.5 硫酸盐对水泥基材料微观结构的影响

为了了解硫酸盐侵蚀对水泥基材料内部微观结构的影响,利用扫描电镜对M2组试件在10%Na2SO4溶液中侵蚀0、60、120、180 d内部微观结构进行了观测。图7为M2组试件在不同侵蚀龄期scanning electron microscopy(SEM)图,可以看出,当试件未侵蚀时,试件内部较为光滑,有部分未水化的水泥颗粒。当侵蚀到60 d时,试件内部出现了少量侵蚀产物,试件内部孔隙减少。当侵蚀到120 d时,侵蚀产物大量堆积,试件内部开始出现微裂缝。当侵蚀到180 d时,大量侵蚀产物石膏发生二次反应生成钙矾石。

图7 M2不同龄期的硫酸盐侵蚀后SEM图

为了解硫酸盐侵蚀后对水泥基材料生成物的影响,利用X-ray diffraction (XRD)对M2组试件在10%的硫酸钠溶液中侵蚀0、60、120、180 d的生成物进行测试,图8为M2组试件硫酸盐侵蚀后的XRD图。可以看出,在未浸泡时,试样的衍射图谱中的没有石膏与钙矾石的衍射峰,主要物相为水化硅酸钙、石英、方解石、C-S-H凝胶。当硫酸盐侵蚀到60 d时,出现石膏与钙矾石的衍射峰,主要物相为水化硅酸钙、石英、钙矾石、方解石、石膏、C-S-H凝胶。这是由于硫酸盐侵蚀,与水泥水化产物发生化学反应,生成的石膏与少量钙矾石。随着侵蚀龄期的增加,石膏与钙矾石的衍射峰随随着增强。宏观表现为水泥基材料试件的抗折、抗压强度,呈现先增减后减小的趋势。

图8 M2不同龄期的硫酸盐侵蚀后XRD图

3 结论

以不同水灰比的砂浆为研究对象,研究不同浓度的硫酸盐,在全浸泡作用下对水泥基材料力学性能与传输性能的影响,得到以下结论。

(1)硫酸盐侵蚀水泥基材料的原因是硫酸根离子通过扩散等方式进入水泥基材料内部,然后与水泥基材料内的水化硅酸钙和氢氧化钙等发生化学反应,生成膨胀性产物石膏、钙矾石等导致水泥基材料发生腐蚀。

(2)水泥基材料的抗折、抗压强度随着硫酸盐侵蚀龄期的增加呈现先增大后减小的趋势,在侵蚀60 d时达到了最大值;水灰比越大生成产物填充试件内部孔隙的试件越长。

(3)吸水量在随着硫酸钠浓度越大,侵蚀时间越长,侵蚀后的水泥基材料吸水量越大。随着侵蚀龄期增长,水泥基材料内硫酸根离子含量不断增多,且硫酸钠溶液浓度越高,试件内部硫酸根离子浓度越大。