微型桩技术在山区公路灾害防治中的应用分析

2024-03-01宣海洋安徽宏泰交通工程设计研究院有限公司安徽合肥230000

宣海洋 (安徽宏泰交通工程设计研究院有限公司,安徽 合肥 230000)

1 引言

随着我国公路建设的快速发展,道路网逐渐得到了完善,山区公路所占的比重也越来越多。在山区公路运营阶段,道路时常出现路面开裂、路基沉陷等病害,填方路基滑坡现象时有发生,严重影响了沿线车辆出行安全,对公路的正常使用造成了严重的影响[1]。滑坡是指斜坡上的路基受雨水冲刷、浸泡及人工切坡等因素影响,在重力作用下,沿着软弱面整体或者部分顺坡向下滑动的现象,是山区公路经常发生的灾害之一。产生滑坡的主要原因是在公路建设过程中,路基填筑厚度、填筑质量没有达到规范要求,填料强度不符合要求等,在雨水长期作用下容易造成路基不均匀沉降,发生滑坡。本文结合工程实例,针对滑坡处理采用一种锚固、注浆、微型桩相联合的工艺,论述了该项技术施工要点及施工工艺,为微型桩技术应用在山区公路灾害防治中提供借鉴[2]。

2 工程概况

舒城某省道位于山区,道路等级为四级公路,路面宽5m,为沿线居民出行的唯一通道。其中一段路基为半填半挖式,道路左侧为挖方,右侧为填方,右侧填土高度为14m,边坡坡率1:0.75~1:1,坡脚处无挡土墙等支挡物,边坡为一坡到底。受2020 年6 月长时间的暴雨影响,填方一侧路基有滑移的趋势,现状老路路面已形成不同程度的纵向开裂、沉陷现象,边坡局部路段已滑塌,严重影响了公路的正常运行及过往村民的安全。

3 地质情况

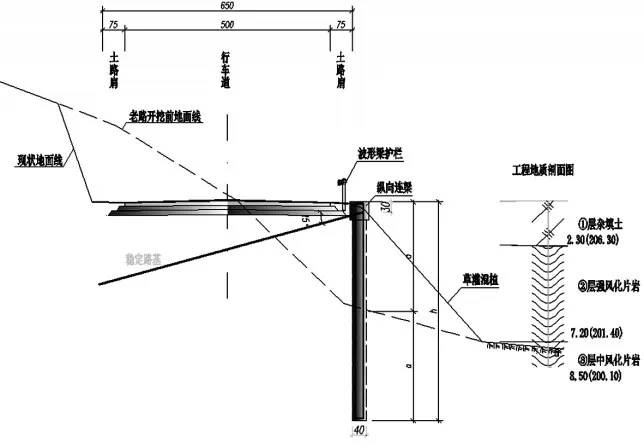

根据地质勘察资料,项目区域内地层主要为第四系全新统填土层(Q4m)l、下元古界(Pt),勘探的工程地质特征如下。

①层杂填土(Q4ml):松散~稍密,工程性质一般,成分较杂,下部以碎石、块石等回填,厚度为2.3m。

②层强风化片岩(Pt):主要成分有长石、石英、云母等,风化严重,受压后破碎松散,岩芯破碎,呈碎块状,硬度较软,受锤击后容易断裂,节理裂隙发育。

③层中风化片岩(Pt):主要成分有长石、石英、云母等,风化程度弱,可见明显的结构构造,片状构造,粒状变晶结构,岩芯较破碎,岩质较硬,锤击声清脆,节理裂隙发育。

图1 工程地质剖面图

4 加固方案的确定

滑坡路段为高填方路基,结合地质勘察资料,路基填料松散、透水性强、稳定性差,经区域内雨水长时间浸泡,逐渐达到饱和状态,路基填料间的抗剪强度减弱,高填方路基软弱结构面有蠕滑变形的趋势,造成滑动面位置处路面开裂,边坡滑移。且该段滑坡尚未完全稳固,边坡结构、岩土特性等已发生不同程度的变化,为防止边坡向外滑移、固定,采用一种锚固、注浆、微型桩相联合的工艺[3]。具体施工方案如下。

①为避免施工造成边坡的二次滑移,在土路肩边缘处沿纵向布设一排微型桩,桩径采用40cm,纵向桩间距1m,同时插入22b 工字钢后,通长配置,浇筑C30混凝土。

②结合地勘资料,为保证微型桩的整体稳定性,将锚杆打入山体,并与工字钢连接成整体。

③为加强微型桩的整体性,纵向布设纵向连梁,将微型桩连成一整体,纵向连梁高出土路肩10cm,并在路面最低处路侧设置急流槽,采用集中排水,避免雨水对边坡冲刷、浸泡路基。

图2 微型桩横断面布置图

图3 微型桩立面布置图

④老路建设过程中路基填筑厚度、填筑质量没有达到规范要求,现状路基填料结构松散。为提高土体的强度、改善其物理和力学性能、提高承载力,对路基沉降、开裂部位进行注浆处理。

⑤注浆结束后恢复原道路路面,同时进一步提高道路的整体性,在路床顶、基层及基层顶部位设置土工织物,对滑塌的边坡重新清理、回填压实。

5 主要施工工艺

此次施工工艺流程为微型桩施工→锚杆施工→注浆→路面恢复,具体施工方案见图4。

图4 施工方案图

图5 微型桩施工工艺流程示意图

图6 锚杆结构示意图

5.1 微型桩施工工艺

微型桩施工工艺主要分为以下五个步骤[4]。

①钻机就位

在现场地面设十字形控制网、基准点,钻孔放样,并在工作平台上搭设并移动钻机,使钻头中心正对桩位。

②钻孔、清孔

根据工程地质条件选择钻机和成孔方法,成孔设备就位后(可采用如潜孔锤钻机),必须稳固、垂直度满足要求,保证在实施时不会松动、歪斜。采取隔孔间隔钻孔、调整速凝剂掺量和间歇钻孔等方式施工,避免在钻进时穿孔和水泥浆沿砂层流失。选用泥浆护壁的方式钻孔,并及时用水清孔。

③工字钢制作及安放

采用成品工字钢,并搭设固定支架,在工字钢外侧设定位器,以控制保护层厚度和中心偏差。

④浇灌混凝土

注浆结束并检测达到质量要求后,根据混凝土强度及规范要求,进行混凝土配合比试验,并根据试验结果进行掺配,采用直长导管法或串筒法进行浇筑,需保证连续,充盈系数建议按照1.1,浇筑时可适当超过微型桩桩顶。

⑤检测

为检查桩的质量,应进行必要的检测,如检测桩混凝土质量、有无断桩等。

5.2 锚杆施工工艺

①钻孔

选择成孔机具。锚杆成孔,要求成孔完整,不得坍塌和扰动,故建议采用JZT-100 地质钻机,钻杆为直径110mm的螺旋型麻花钻头,螺杆排渣。

成孔作业。钻眼前应根据待设置锚锭面情况和设计要求布置孔位,调整好钻机钻杆角度即可开钻,要求孔距误差不宜大于10cm,孔深误差不大于5cm,成孔后采用空气压缩机清理成孔,利用坡度尺控制孔与坡面交角,保证孔位准确。

②锚杆制作、安装

锚杆制作。根据锚杆长度裁剪钢筋,加长时建议采用闪光对焊,质量需达到规范及设计标准。两个锚杆应间隔1m 点焊连接处理。锚杆入孔前进行除锈、防腐设计,保证锚杆固结良好,锚杆应包含配套设施,如镀锌钢板、螺帽等。

锚杆安装。安装前确保孔内无残留物,锚杆就位采用机械吊装。安装时,不得带残碴入孔,不得随意敲击。

③锚杆注浆

锚杆注浆采用重力灌浆和压力灌浆相结合。建议采用灌浆管沿锚杆插入距锚杆底10cm 处,用压浆泵(灌浆压力位0.4~0.6MPa)将水泥砂浆从储浆桶内压入锚杆孔。

随着水泥浆不断地注入,将注浆管从注浆孔孔底朝孔口方向慢慢向上拔,但应保证注浆管口入浆液内1.5~2.0m,至浆液溢流至孔口止。

整个注浆过程应连续,不可停顿,直到浆液沿止浆塞边缘处流出,压力表已经达到图纸中要求值,即可停泵。为确保砂浆饱满,注浆30~50min 后,应补充注浆。

确认注浆完毕后,拔出注浆管,封闭孔口。

5.3 钢花管注浆施工工艺

注浆工艺流程图见图7[5]。

图7 注浆工艺流程图

①测量放样

根据设计图纸,将注浆孔位置测量放样,孔位位置偏差不大于100mm。

②钻孔

根据设计图纸,钻孔深度采用钻孔机进行钻孔成孔,结合钻孔情况可适当加深钻孔深度,避免塌孔,孔位应顺直,偏差控制在±50mm。

③安装钢花管

钢花管采用焊接连接,材料采用Φ 48×3.25mm 无缝钢管。钢花管在路堤中要承受土的水平力,在注浆孔位置容易损坏钢花管,因此将注浆孔布置成螺旋式。钢花管使用前进行除锈处理,同时将第一节管采用5mm 厚钢板焊接密封,钢花管安装时检校孔径、孔深和垂直度。

④首次注浆

配置水泥浆:首次注浆采用1:0.45水灰比配置水泥浆液,通过PVC 软管同钢花管如孔注浆,在常压状态,注浆量以孔口流出正常浆液为准。

注浆顺序:禁止成批钻孔统一注浆,采用隔排跳孔的方式注浆,对冒浆严重的孔应停止注浆,通过间歇的方式注浆,并采用流量计严格控制注浆量。若孔口不返浆,可通过加大浆液稠度、间歇注浆、降低注浆压力等方式处理;若不吸浆,可在孔位周围重新钻孔注浆。

⑤二次注浆

采用水灰比1:0.6~1:0.8 的水泥浆,通过注浆枪插入注浆,采用灌浆量及灌浆压力作为控制指标,即灌浆流量控制 100~150L/m 或者注浆压力0.6MPa。施工过程中如发现道路路面及边坡有冒浆等异常情况,应停止注浆并查明异常情况原因,然后恢复注浆。

6 结语

通过上述工程实例,采用微型桩技术应用在山区公路灾害防治中是可行的,采用锚固、注浆、微型桩相联合的工艺很好地解决了滑坡的灾害,提高了滑移边坡的稳定性、路基的强度和整体性,具有施工简便、工期短、经济合理等优点。微型桩技术在山区公路灾害防治中应用较少,还需在设计和施工中总结经验和方法,目前该段道路运营正常,微型桩技术在山区公路灾害防治中具有一定的可发展性。