后注浆技术在提高钻孔灌注桩单桩承载力的应用分析

2024-03-01刘冬冬安徽省地质实验研究所安徽合肥230041

刘冬冬 (安徽省地质实验研究所,安徽 合肥 230041)

0 引言

后注浆技术在工程上作用效果显著、经济效益好,近些年广泛应用于地上墙面、地下连续墙体、各类型的灌注桩等建筑工程,特别是灌注桩后注浆技术能够显著提高基桩承载能力,在基桩施工时得到广泛应用。灌注桩后注浆技术指灌注桩成桩后一定时间,通过预设于桩身内的注浆导管及与之相连的桩端、桩侧注浆阀注入水泥浆,通过浆体的劈裂和渗透作用使桩端、桩侧土体得到加固,在桩端和桩侧分别产生“扩底”和“扩径”效应,从而提高单桩承载力,减小沉降。因为该技术在不同地区、不同土层作用效果差别较大,砂石层渗透效果明显好于粘土层,现场注浆参数选择、施工条件、工程技术人员经验等因素也十分关键,所以在施工前技术人员应进行充分的研究和试验,测试其实际效果。

本文以合肥市某一大型商业广场项目为案例。该项目在前期场地试验桩施工前,分别设计了两种参数的机械钻孔灌注桩桩型,由于静载试验得出的承载力未达到预期要求,各方在分析原因后决定选择一种桩型参数在附近区域再次施工试验桩并采用后注浆技术,最后通过静载试验和桩身内力测试得出了后注浆能明显提高承载力的结论。

1 工程概况

某一大型商业广场项目位于合肥市滨湖新区。总用地面积31872.45m2,总建筑面积约236925.00m2。各主要拟建建筑物特征见表1。

表1 主要拟建建筑物特征一览表

2 工程地质及水文地质概况

拟建场地现状经过平整后,地形总体呈四周高中间低,中间为已开挖的深基坑(含堆土及多种建筑垃圾)。根据野外钻孔揭露、原位测试及取样进行的土工试验成果资料,本次勘探所达深度范围内的地层分布情况依次为以下六种。①层杂填土,杂色,层厚0.50~6.80m,松散~稍密,稍湿,含多种建筑垃圾,以粘性土为主,层底局部夹灰黑色淤泥质土薄层。②层粘土,灰黄色、黄褐色,层厚6.90~17.90m,硬塑状态,局部坚硬,含灰白色粘土团块,含铁锰质结核,无摇振反应,光泽反应有光泽,干强度高,韧性高。饱和度Sr 平均值为93.3%,桩侧阻力标准值qsik=84kPa。③层粉质粘土,浅黄色,层厚1.70m~12.10m,硬塑状态,无摇振反应,光泽反应稍有光泽,干强度高,韧性中等,含铁锰质结核、铁锰质侵染,局部含少量粉土、粉砂。饱和度Sr 平均值为90.6%,桩侧阻力标准值qsik=65kPa。④层细砂与粉质粘土互层,灰黄色、浅黄色,层厚1.10~16.60m,细砂,灰黄色,中密~密实状态,摇振反应中等。粉质粘土,浅黄色,可塑~硬塑状态,含铁锰质结核,无摇振反应,光泽反应稍有光泽,干强度中等,韧性中等。含粗砂及少量粉土,轻微胶结。桩侧阻力标准值qsik=65kPa。⑤层强风化砂质泥岩,褐红色,层厚3.00~5.40m,结构密实、呈碎块状。桩侧阻力标准值qsik=140kPa。⑥层中风化砂质泥岩,褐红色,该层未揭穿,最大揭露厚度为12.10m,组成矿物为长石、石英等,泥、钙质胶结,易软化,岩石坚硬程度为极软岩,碎屑结构,层状构造,完整程度属较完整,岩体基本质量等级为V 级[5-6]。该层在本次勘察深度范围内未揭露洞穴、临空面、破碎岩体。桩侧阻力标准值qsik=200kPa,桩端阻力标准值qpk=4500 kPa[7]。

根据勘察资料,该场地地下水类型可分为两类,即上层滞水,赋存于①层杂填土中,水量与大气降水、地表水联系密切,水量小;承压水,赋存于④层细砂与粉质粘土互层、⑤层强风化砂质泥岩及⑥层中风化砂质泥岩中,勘察期间水量较丰富。

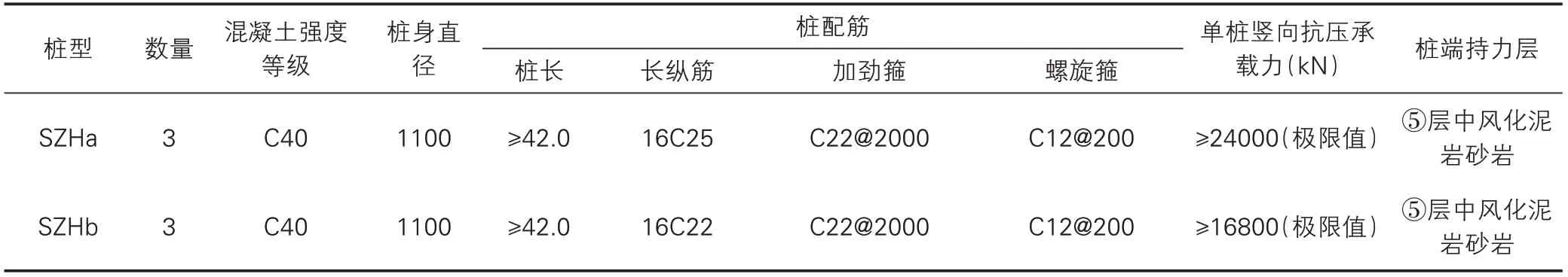

3 桩型选择及前期静载试验情况

该大型商业广场项目5#办公楼是一栋42 层地上高173.2m 的超高层建筑,框筒结构,上部结构荷载大。考虑合肥市内机械钻孔灌注桩在同等地层条件下施工经验丰富且场地地基土较均匀,无孤石,易于该桩型的施工。前期共施工6 根机械钻孔灌注桩作为试验桩,其中桩号S1#、S4#和S6#属于桩型SZHa,桩号S2#、S3#和S5#属于桩型SZHb,试验桩均位于2-2 剖面,钻孔ZK4 和ZK5 附近,桩顶和地表齐平,试验桩参数详见表2,地质剖面图见图1。

图1 工程地质剖面图

表2 试验桩参数

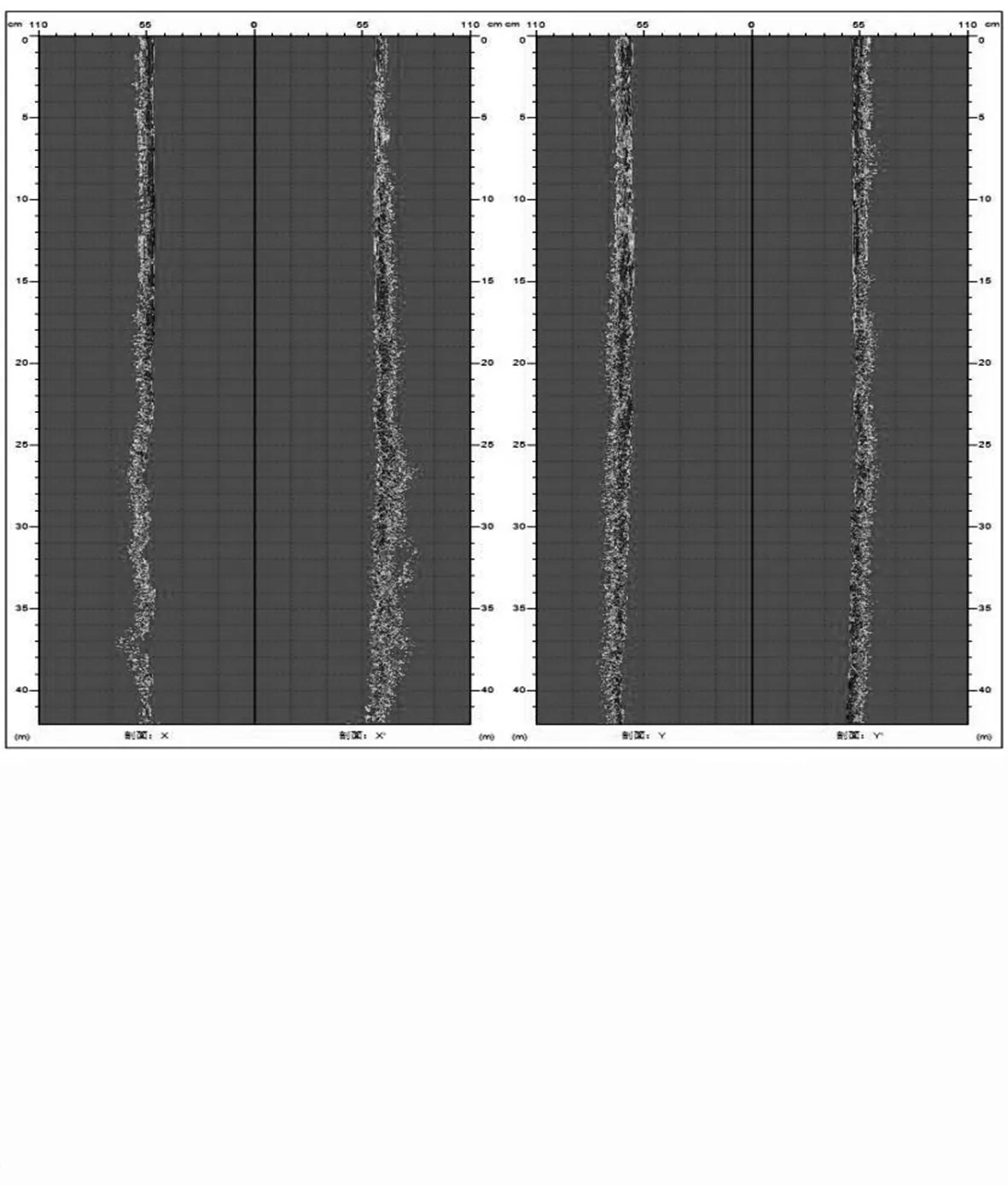

设计桩型为泥浆护壁钻孔灌注桩,桩长42.0m,属于长桩,侧阻和端阻能否充分发挥至关重要。在6 根试验桩钻孔清孔完毕以及孔中泥浆内气泡基本消散后,利用超声成孔质量检测仪检测成孔质量[8]。下放探头过程中按设置的步距等速测试并记录相互垂直的二个剖面数据,探头上的发射换能器自动发射超声信号,接收换能器接收经孔壁反射的信号,反射信号到达时间反映孔径大小,信号强度反映孔壁的特性。6 根试验桩成孔质量均符合设计要求。以S1#试验桩为例,成孔中心最大偏离值150mm<500mm,垂直度为0.36%<1.00%,孔径≥1100mm,其孔形超声波测试图见图2。

图2 S1#试验桩孔形超声波测试图

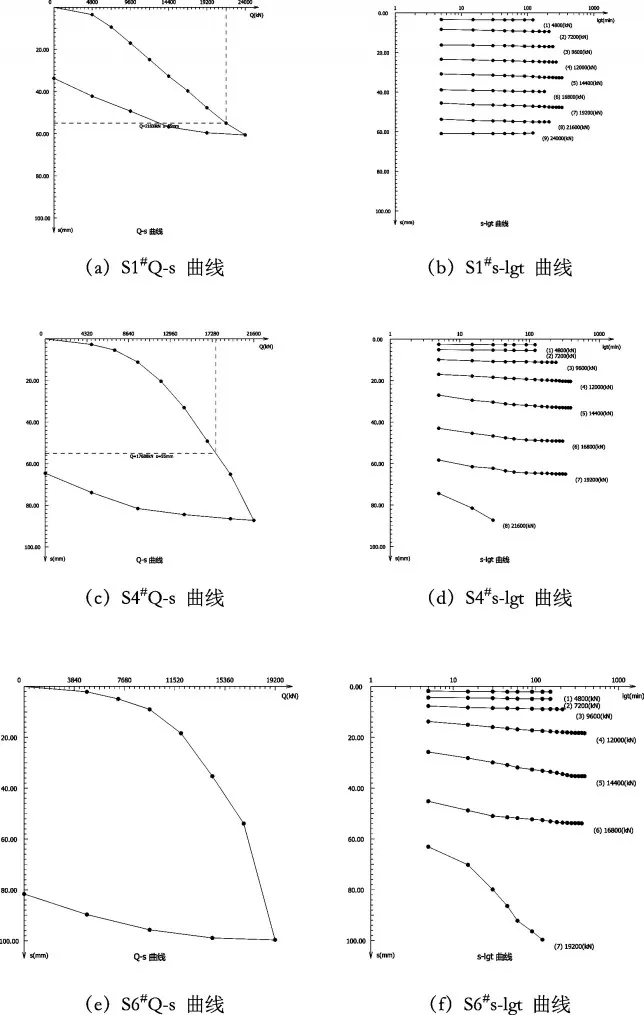

试验桩单桩竖向抗压静载试验采用慢速维持荷载法,试验按《建筑基桩检测技术规范》(JGJ 106-2014)4.1 中的各条款进行,结果见图3、图4和表3。

图3 SZHa型试验桩单桩竖向抗压静载试验Q-s曲线、s-lgt曲线(极限承载力:24000kN)

图4 SZHb型试验桩单桩竖向抗压静载试验Q-s曲线、s-lgt曲线(极限承载力:16800kN)

从试验结果可以看出,6 根试验桩中有4 根试验桩极限承载力未满足设计要求。其中S1#、S4#和S5#试验桩Q-s曲线为缓变形,桩顶最大沉降量很大但未出现陡降,从s-lgt 曲线上看,各级荷载对应的时程曲线均较平坦,未见明显下弯,逐级加载过程中各级沉降达到稳定的时间逐步增加。在试验桩加载过程中,桩身侧阻力逐步增大但未充分发挥,端阻力发挥的较少,最终导致单桩承载力偏低。S6#试验桩Q-s 曲线在最大荷载加载至16800kN 后桩顶最大沉降量很大且出现陡降。从s-lgt曲线上看,该级荷载对应的时程曲线已出现明显下弯,之前各级荷载对应的时程曲线均较平坦,逐渐加载过程中各级沉降达到稳定的时间逐步增加,桩身侧阻力发挥过程中相对位移量较大且未充分发挥,同时桩端沉渣量较大导致端阻力基本没有发挥。

4 SZHb试验桩再次进行单桩竖向抗压静载试验情况

设计单位结合试验桩静载试验结果,决定对桩型为SZHb的3根试验桩再次进行单桩竖向抗压静载试验。由于前期试验后桩身侧阻发挥需要的相对位移已基本完成,同时桩端阻力发挥不充分,设计单位决定把单桩竖向抗压极限承载力由16800kN 提高至21000kN。试验结果见图5和表4。

图5 SZHb型试验桩再次进行单桩竖向抗压静载试验Q-s曲线、s-lgt曲线(极限承载力:21000kN)

表4 SZHb型试验桩再次进行单桩竖向抗压静载试验汇总表

从试验结果可以看出,最大试验荷载加大后,试验桩极限承载力仍然能够满足设计要求。3 根试验桩Q-s 曲线均为缓变形,桩顶最大沉降量较大但未出现陡降,从s-lgt 曲线上看,各级荷载对应的时程曲线均较平坦,未见明显下弯,逐级加载过程中各级沉降较前期达到稳定的时间有所减少。在试验桩加载过程中,桩身和桩端阻力均较充分发挥,桩顶最大沉降量接近缓变型曲线S=0.05D的标记值(55mm),表明试验最大荷载已经接近极限承载力。

5 SZHa的单桩竖向抗压静载试验和桩身应力测试

采用后注浆技术再次施工一组桩型为SZHa 的试验桩并进行单桩竖向抗压静载试验和桩身应力测试。端承摩擦桩在竖向受压荷载作用下,桩顶荷载由桩侧摩阻力和桩端阻力承担,且桩侧和桩端的发挥是不同步的,二者的发挥过程反映了桩土体系荷载的传递过程。在初始受荷阶段,桩顶位移小,荷载由桩上侧表面的土阻力承担,以剪应力形式传递给桩周土体,桩身应力和应变随深度递减。随着荷载的增大,桩顶位移加大,桩侧摩阻力由上至下逐步发挥出来,端阻力也开始发挥,在侧阻力接近极限值后,继续增加的荷载则全部由桩端土阻力承担。随着桩端持力层的压缩和塑性挤出,桩顶位移增长速度加大,在桩端阻力达到极限值后,位移迅速增大而破坏,此时桩所承受的荷载为桩的极限承载力[9]。

从桩的承载机理看,桩土间的相对位移是侧摩阻力发挥的必要条件。本工程使用泥浆护壁钻孔桩,为非挤土桩,成孔时桩因孔壁侧向应力解除而出现应力松弛等问题,导致侧摩阻力发挥需要的相对位移较大,同时该工艺或多或少存在桩底沉渣,这直接影响桩顶最大位移量[10]。

该工程设计使用的泥浆护壁钻孔桩为超长桩且桩端沉渣难以控制,桩侧和桩端承载力充分发挥需要的位移量很大,在不增加基桩数量的情况下,设计单位决定采用桩侧和桩端后注浆技术来减少基桩总沉降量、提高基桩承载力。后注浆主要参数:注浆作业于成桩3 天后且桩身混凝土达到设计强度的70%后进行,桩内均匀布置三根公称直径为25mm、壁厚为3.25mm 的钢管注浆管与钢筋笼加劲筋焊接固定,注浆器采用单向阀式注浆器,分别在距桩顶11m、17m、23m、30m 处设置桩侧注浆阀,注浆管管底位于桩底以下20~50cm,预估单桩注浆量Gc=αp×d+αs×n×d=1.5×1.1+0.5×4×1.1=3.85t。注浆采用P42.5 新鲜普通硅酸盐水泥,考虑桩侧为非饱和土层,浆液水灰比0.7~0.9,桩端注浆终止标准以注浆量控制为主,注浆压力控制在3~10MPa。注浆保持低速慢注,注浆流量不超过75L/min,先桩端后桩侧,桩侧注浆先上后下,桩端桩侧注浆间隔时间不少于2h。

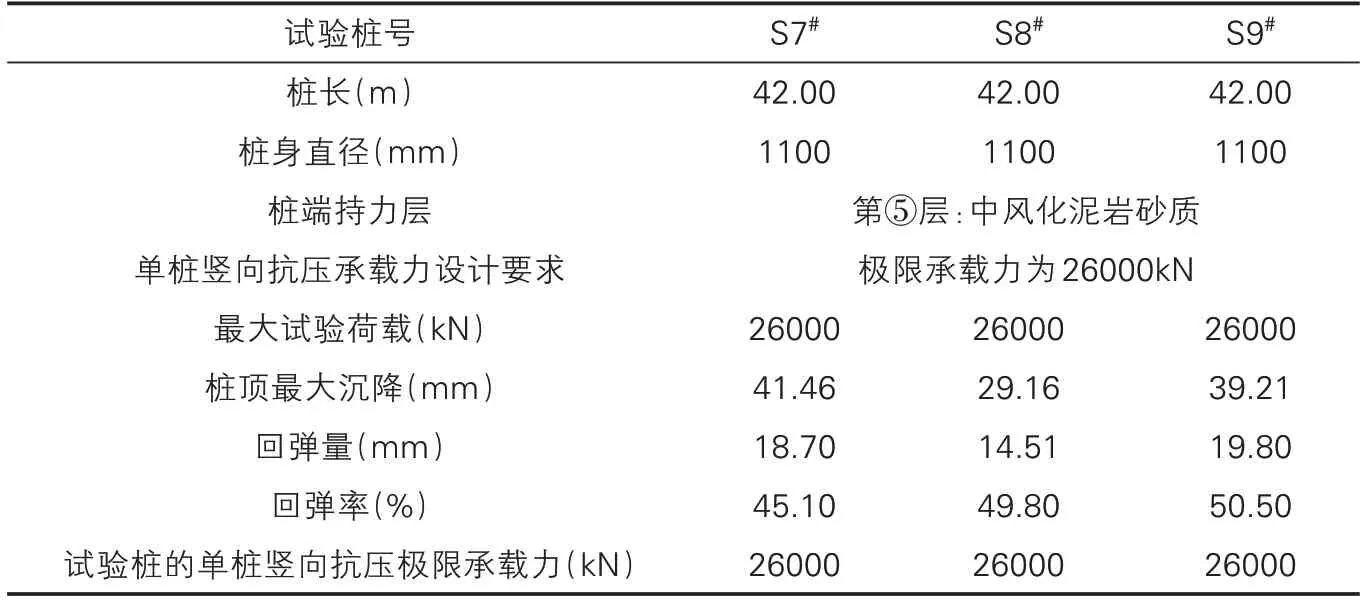

施工单位再次施工一组桩型为SZHa 的试验桩,采用后注浆工艺,桩号分别为S7#、S8#和S9#,设计单桩竖向抗压极限承载力由24000kN 提高至26000kN,单桩竖向抗压静载试验结果见表5和图6。

图6 SZHa型后注浆试验桩单桩竖向抗压静载试验Q-S曲线、S-lgt曲线(极限承载力:26000kN)

表5 SZHa型后注浆试验桩单桩竖向抗压静载试验汇总表

按建设单位和设计单位要求,在对3 根试验桩进行单桩竖向抗压静载试验的同时进行桩身内力测试。根据《建筑基桩检测技术规范》(JGJ 106-2014)附录A(桩身内力测试)的有关规定和地质勘察报告以及施工记录相关资料,钢筋笼焊接完成后,分别在距桩顶深度1.50m、13.00m、17.00m、30.00m、36.00m 和41.00m 共6 个剖面安装传感器,每个剖面对称安装3 个FY-GJ16 型振弦式钢筋测力计,采用1 台JDZX-2振弦式测读仪与传感器延伸至地表的连线进行连接,在单桩竖向抗压静载荷试验每级荷载施加后的第5min、60min 及该级荷载稳定后各测读一次测力计的频率值,通过公式计算传感器测试截面的轴向力,进而计算出每段桩侧土阻力,最后一个量测断面的轴力即为桩端支承力。桩身内力测试结果见图7~图12。

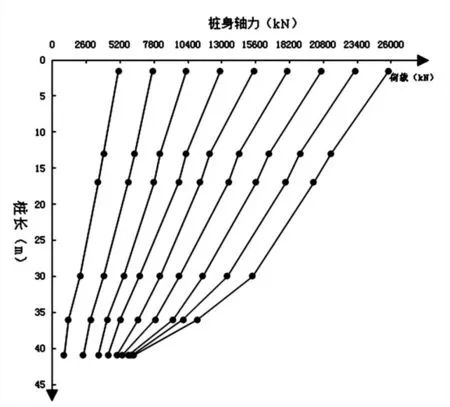

图7 S7#试验桩各级荷载下桩身轴力沿深度分布线

图8 S7#试验桩各级荷载下桩侧摩阻力分布图

图9 S8#试验桩各级荷载下桩身轴力沿深度分布线

图10 S8#试验桩各级荷载下桩侧摩阻力分布图

图11 S9#试验桩各级荷载下桩身轴力沿深度分布线

图12 S9#试验桩各级荷载下桩侧摩阻力分布图

从单桩竖向抗压静载试验结果可以看出,3根试验桩Q-S 曲线均为缓变形,桩顶最大沉降量较大但未出现陡降。从S-lgt曲线上看,各级荷载对应的时程曲线均较平坦,未见明显下弯。从各级荷载作用下桩身轴力分布图可以看出,桩顶受竖向荷载后,桩身压缩而产生向下位移,桩侧产生向上的摩阻力,桩顶荷载通过发挥出来的摩阻力传递到桩周土层中去,从而使桩身轴力随深度递减,且荷载的传递深度也逐渐加深。递减速率反映桩身周边土体摩阻力发挥的情况,在0~30m 间桩身轴力递减迅速,表明30m以上桩侧阻力发挥较充分,其下桩身轴力递减速率逐渐减小,在荷载达到13000kN 后30m 以下土层桩身轴力递减速率较大,说明此时30m 以下土层桩侧阻力发挥较为充分。从各级荷载下桩侧摩阻力分布图可以看出,随着桩顶荷载逐渐施加,桩侧阻力从上至下逐步发挥,后期桩端阻力开始发挥,在最大加载至26000kN 后,桩侧阻力和桩端阻力发挥均较为充分,且相比勘察报告提供的预估值有一定幅度提高。通过以上分析,3 根后注浆的试验桩单桩竖向抗压承载力均不小于26000kN,还有部分余量,满足设计要求,试验达到预期效果。

6 结论

在合肥地区泥浆护壁钻孔灌注桩施工较为普遍,本案例中钻孔灌注桩为较长桩,桩侧阻力占比较大,桩侧阻力发挥需要的相对位移较多,同时桩端因为成桩工艺因素存在着或多或少成渣,其单桩竖向抗压承载力往往不能充分发挥。由于本地区土层较为简单,粉质粘土中含有粉土、粉砂、细砂,桩端为风化岩,在成桩后进行高压注浆,浆液通过渗入、劈裂、填充、挤密等作用与桩体周围土体结合,固化桩底沉渣和桩侧泥皮,可以有效减少桩土相对位移,显著提高桩侧、桩端阻力,经济效益显著。

后注浆技术在灌注桩施工中得到广泛使用,不过各地区土层差异巨大,该桩型设计情况、施工技术水平参差不齐,同时后注浆参数选定也相当重要,这就要求施工前工程人员务必进行充分调查,注重施工过程和试验结果,经过论证后方可采用。