激光直写氧化石墨烯可调光子筛

2024-01-05王金凤孙明宇

王金凤,李 辩,孙明宇

(1.上海理工大学 光子芯片研究院,上海 200093;2.上海理工大学 光电信息与计算机工程学院,上海 200093)

引言

近年来,光子筛(photon sieve, PS)作为一种衍射型光学元件,具有结构小、聚焦分辨率高与设计灵活等优点,受到广泛关注。在众多现代光学成像系统,如高分辨率显微镜[1]、表面成像[2]和紫外光刻应用[3]中具有研究价值。光子筛的设计灵感起源于菲涅耳波带片(Fresnel zone plate, FZP)。FZP 由透明和不透明环带交替组成,当光束经过各透明波带衍射后到达光轴满足2π 整数倍相位差时可获得相干相长,产生聚焦效果。光子筛使用大量透光小孔取代FZP 的透光环带,由于小孔衍射可以抑制部分高阶衍射且压低聚焦光斑的旁瓣,光子筛相比FZP 可以改善成像对比度及衍射分辨率[4]。早期研究主要集中在振幅型光子筛,即设计透光小孔在环带上的大小和位置分布,实现透光小孔之间衍射光场相干叠加。该设计可实现诸如宽光谱消色差成像[5]、广角衍射[6]、全息成像[6]以及旁瓣抑制提升聚焦效率[7-10]等效果。用小孔取代透光环带无疑使入射光透过率降低,能量损失增大,因此,研究者们进一步提出了相位型光子筛的设计。相位型光子筛是将不透明环带替换为透光材料,通过设计材料的厚度与折射率,在相邻环带间引入适当相位差实现衍射光相干叠加。相比于振幅型光子筛,相位型光子筛的能量透过率更高,衍射效率明显增强[11],进而获得更高图像对比度。

常见的光子筛衍射孔大致在微米纳米尺寸,通常需要精密微纳加工方法进行制备,如光刻、3D 打印[12]等手段。激光直写技术作为近年来逐渐成熟的微纳加工技术,可根据设计结构实现材料表面微纳结构的快速精密加工,逐渐受到人们认可。但是,光子筛的衍射孔径尺寸与工作波长有关,如可见光波段下孔径尺寸大致在微米及以下,这对于结构加工提出了挑战。另一个限制因素在于当下衍射器件材料的光学性质难以调制。为了实现可调控光子筛衍射器件的研究,人们利用可调介质与衍射结构的复合[13-15]。但是,这类设计通常包括电光介质与金属[16]或介电材料结构相结合,高成本的光刻加工工艺阻碍了其大规模制备。还原氧化石墨烯(reduced graphene oxide, rGO)是一种导电的类石墨烯材料,可通过对氧化石墨烯(graphene oxide, GO)热还原[17]、化学还原[18]、电化学还原[19]、光还原[20]等多种还原方法制备,且具有光致相变[21]、三阶非线性效应[22]与良好的机械性[23],在光电器件的设计制备中受到广泛关注[24]。基于激光直写(laser direct writing, LDW)技术可以实现混合GO/rGO结构的任意二维图案加工,无需掩膜与化学蚀刻,展示出加工简单、即时响应等优势。通过实时改变直写激光参数(如功率、扫描速度等),可以对GO 薄膜材料的光还原水平进行调控,达到调制GO/rGO 薄膜参数的效果,如:厚度、折射率、导电率、透射率等,在可见光至近红外的较宽波段上实现光学调控。最近,Low 等[25]报道了一种基于激光直写还原氧化石墨烯制备波带片的方法。当激光入射功率高于阈值功率时,可以获得GO 到rGO 的相变,实现菲涅尔波带片的制备,并具有良好的聚焦性能。

本文提出了一种利用激光直写技术还原GO 材料,设计制备焦点可调制的相位型光子筛衍射器件方案。利用时域有限差分(finite difference time domain, FDTD)方法对不同折射率调制的rGO 光子筛的光学聚焦性能进行了仿真设计与研究,并进行实验验证。文章通过控制激光功率范围(10 ~27 mW)制备GO/rGO 光子筛元件,研究比较不同还原程度下光子筛的聚焦效果。

1 相位型光子筛的设计原理与仿真分析

1.1 相位型光子筛的设计

光子筛设计模型基于菲涅耳波带片成像模型获得。波带片/光子筛设计时应确保透光环带的径向位置可满足衍射光在焦点处产生干涉。在振幅型光子筛中,为了使第m个环带上透过小孔的衍射光与透过光子筛中心点的光束产生相长干涉,第m个环带中小孔的径向位置必须满足

式中:f为振幅型光子筛的焦距;λ为入射波长;m为环带数;rm为光子筛半径[26]。由此推出

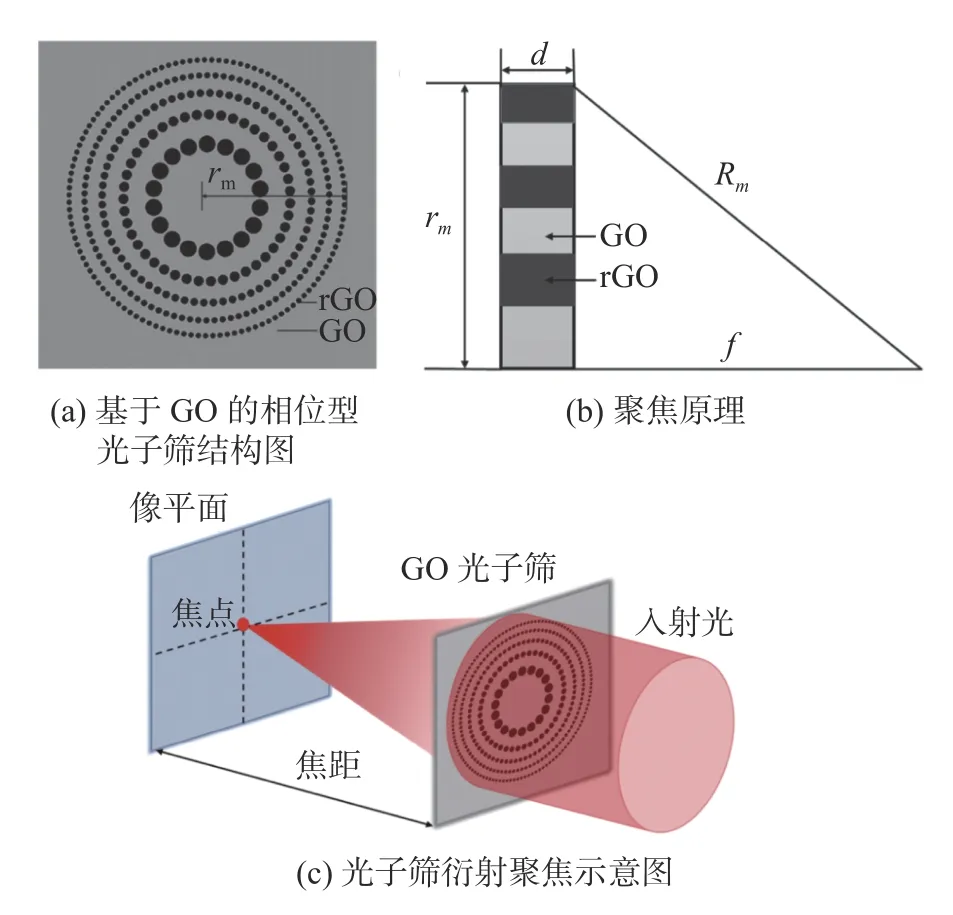

相比之下,相位型光子筛使用全透明材料[27],通过设计材料的厚度与折射率,在振幅型光子筛衍射光路的基础上叠加相位差使相邻波带间可以相长干涉实现聚焦。相位型光子筛的透过率更高,结果表现出更高的衍射效率[28]。本文基于氧化石墨烯材料的特点设计了相位型光子筛。如图1(a)所示,平行光透过小孔与透过光子筛中心点的光束产生相干相长,波带间的相位损失通过改变小孔内的折射率产生相位差来弥补。该过程的聚焦原理如图1(b)所示,透射光通过第m个环带上的小孔到达焦点的光程Rm需满足

图1 基于GO 的相位型光子筛结构图与衍射示意图Fig. 1 The structure and diffraction of phase-type photon sievebased on GO

式中:f为光子筛的焦距;d为光子筛器件的厚度。小孔与基底材料的折射率之差定义为

空气折射率设置为

此时

通过几何关系可知

式中rm是光子筛器件小孔阵列的半径。此时,相位型光子筛的焦距满足

式中:n2为小孔内材料折射率,即rGO 折射率;n1为环境材料折射率,即GO 折射率。可以看出,焦距f随着折射率差 ∆n的增大而增加。最终设计光子筛衍射聚焦示意图如图1(c)所示。因为每个环带的面积相等,为了使相邻环带产生最大的相位差,设计中光子筛小孔直径等于相应的FZP 环带宽度,且满足每个环带占据的小孔数量最大。

1.2 仿真参数设计

为了模拟GO 相位型光子筛的衍射光场分布,研究使用FDTD 搭建三维仿真模型,其中小孔部分设置为rGO 材料,折射率从2.4 变化到3.3,以匹配rGO 不同还原状态的折射率[29],其余部分设置为未经还原的GO 材料,折射率n= 2.3。研究中仿真入射波长设置为632.8 nm,光子筛直径为25.2 µm,共10 个环带,最小小孔直径为0.645 0 µm,最大为1.647 5 µm,样品厚度为0.316 µm。整个模拟环境使用20 nm 的仿真网格执行三维矢量模拟。需要注意的是,在FDTD 模拟中,大尺寸光子筛需要大量的计算时间和运行内存,为了减少计算内存需求,按式(8)将实验目标的光子筛尺寸缩小后,进行仿真计算。

1.3 仿真结果分析

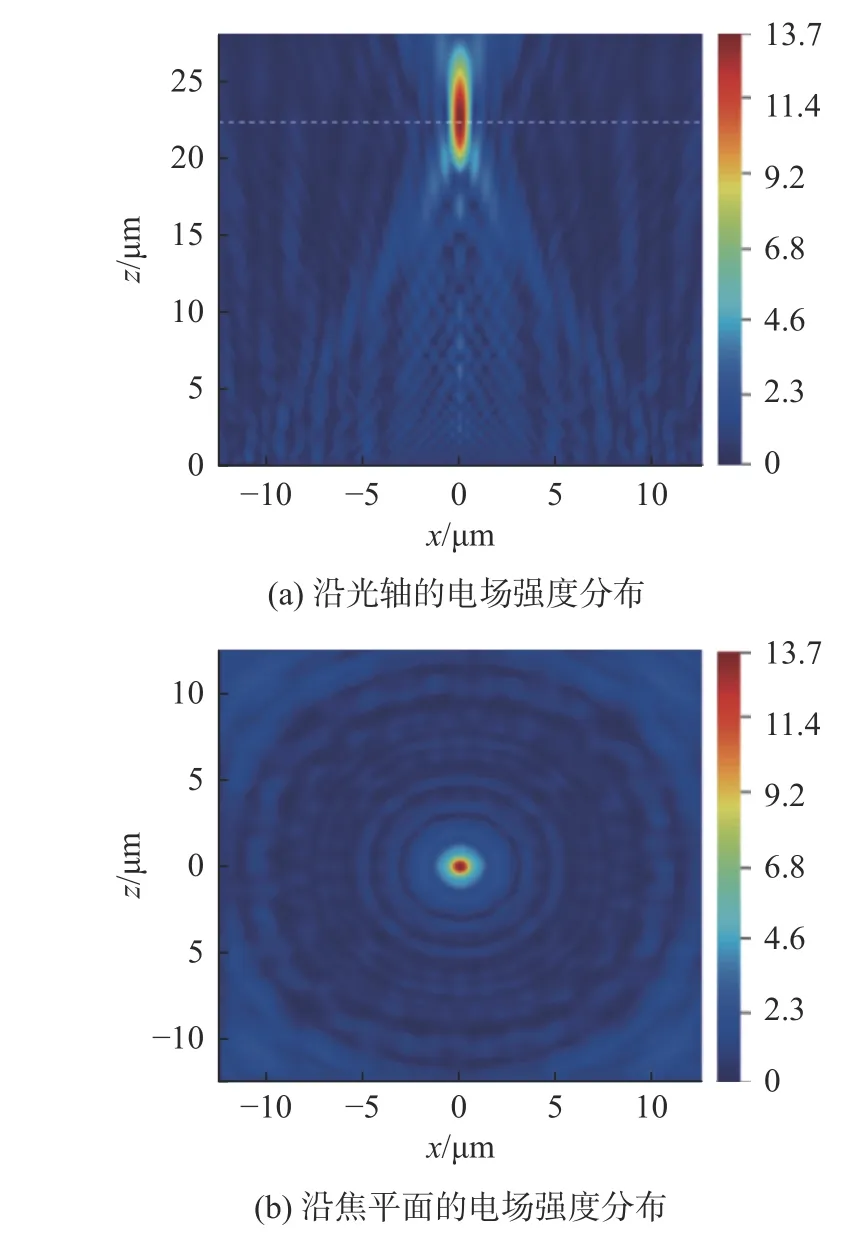

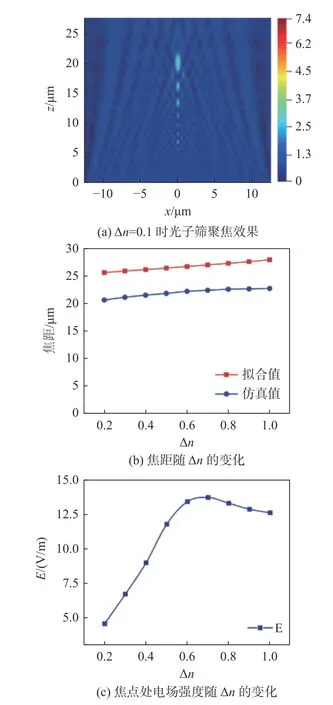

FDTD 模拟的相位型光子筛沿光轴和焦平面的电场强度分布如图2 所示,结果表现出明显的聚焦效果。光子筛的模拟聚焦效率(即零阶衍射效率)可达18.77%,比在聚酰亚胺基片上制备相位型光子筛聚焦效率(11.45%)有所提高,聚焦光斑尺寸的半高全宽(full width at half-maximum,FWHM)为0.96 µm。之后GO 的折射率固定为nGO=2.3,小孔内rGO 的折射率从nrGO=2.4 到nrGO=3.3变化,研究rGO 的折射率变化对焦距和衍射效率的影响。提取光场强度最强的位置作为焦点位置,随折射率变化焦距变化趋势如图3所示。在 ∆n=0.1<0.2 时,因低折射率差导致相位调制作用较小,聚焦效果不明显(见图3(a))。随着 ∆n逐渐从0.2 增加至1.0,相位调制导致的光程差影响加强,光子筛开始产生聚焦效果,焦距从20.646 9 µm 逐渐增加至22.732 4 µm,根据式(8)可知, ∆n增大,焦距也随之增大,与理论相符。如图3(b)所示,蓝线为仿真曲线,红线为拟合曲线。而聚焦效率随着折射率差的增大表现出先增加后减小的趋势,并在 ∆n=0.7 时获得最高18.77%的聚焦效率。这里聚焦效率定义为焦点电场强度的平方与总入射光场的比值。这可以归结为该光子筛结构下,此时折射率导致光程关系满足相长干涉的最优条件,即满足相邻环带相位的调制阈值 π ,聚焦效率在该调制相位时达到最大值。当相位调制偏离最优条件窗口,聚焦效率随之降低。

图2 相位型光子筛电场强度分布Fig. 2 Electric field intensity distribution of phase-type photonic sieve

图3 光子筛聚焦效果随折射率差的变化Fig. 3 The change of focusing effect of photon sieve with refractive index difference

2 器件制备与结果

2.1 GO 薄膜制备与激光直写

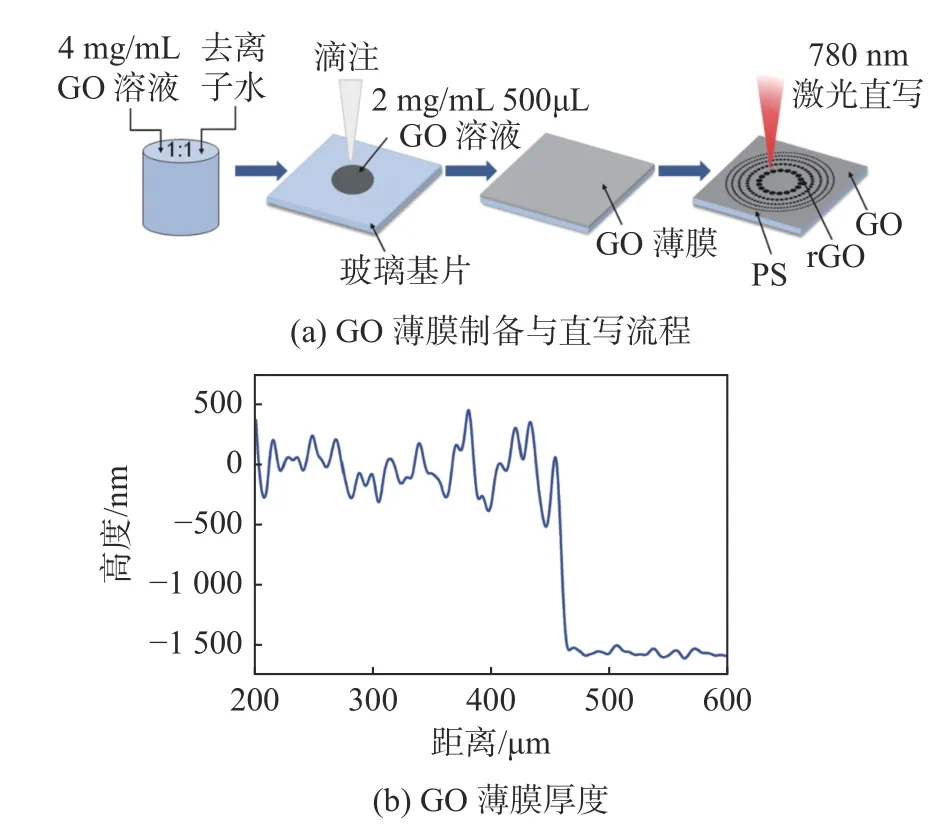

GO 薄膜使用滴注法制备,即将质量浓度为4.0 mg/mL 的GO 胶溶液(Sigma-Aldrich Corp)与去离子水按1∶1 混合,超声之后均匀混合成质量浓度为2.0 mg/mL 的GO 悬浮液。将500 µL GO 溶液滴注到亲水处理的玻璃基片,并在室温下形成干净且均匀的薄膜。使用台阶仪(Dektak-XT 10th, Bruker)测试该GO 薄膜的总厚度为1.5 µm,表面粗糙度约为300 nm,如图4(b)所示。还原氧化石墨烯过程是由激光直写微纳加工系统(Photonic Professional GT, Nanoscribe GmbH)制备的。使用激光中心波长为780 nm,扫描速度最大达到70 mm/s,重复频率为80 MHz,脉冲宽度为100 fs,最大平均输出功率为100 mW。通过使用无掩模激光直写方法,将GO 进行图案化还原为rGO,完成光子筛平面透镜的制备。样品制备过程中使用数值孔径NA= 0.5 的20 倍物镜,扫描速度设置为10 mm/s。通过调整加工激光功率的大小(10 ~27 mW),实现样品不同的还原状态。

图4 GO 薄膜直写流程与厚度Fig. 4 Direct writing process and thickness of GO thin fil m

2.2 制备结果及分析

之后,对制备光子筛样品进行光学测试。其中,测试入射波长为632.8 nm。为了制备方便,实际制备样品尺寸为2 mm,根据光子筛的设计原理(见式(8)),设计30 个环带,其中最小小孔的直径为16.375 4 µm,最大小孔的直径为73.678 µm。不同激光功率下制备的rGO 折射率n和消光系数k,结果由椭偏仪(M-2000,J.A.Woollam)测量(见图5)。测试获得实验中制备的GO 薄膜n= 1.86、k= 0.23。在激光功率P>10mW 并逐渐增大进行还原时,rGO 的折射率和消光系数随之增加。还原区域发生折射率和消光系数的变化使得在设计光子筛衍射聚焦时样品相位调制更具灵活性。

图5 不同激光功率下rGO 的n 与k 的变化Fig. 5 Changes of n and k of rGO under different laser power

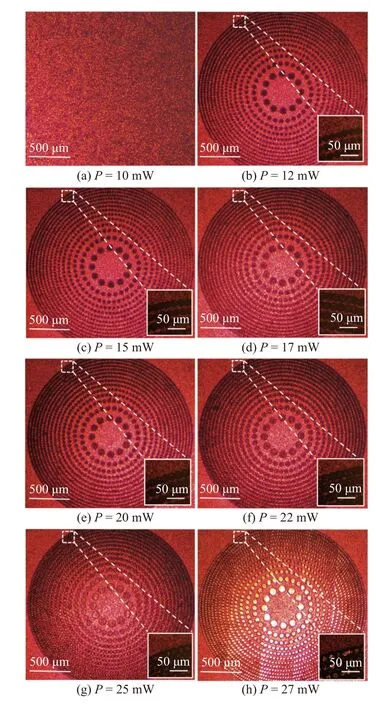

通过光学显微镜(BX53, Olympus)对实验制备获得GO/rGO 结构的宏观图案和微观形貌图进行表征。图6(a)~(h)依次展示了激光功率为10,12,15,17,20,22,25 和27 mW 激光还原下的光子筛的表面形貌,可以看到随着激光功率的逐渐增加,还原后的样品表面颜色由浅色变成深色,而后逐渐变得透亮。这是因为在激光功率低于10 mW 时,功率太低未达到还原GO 的阈值,未发生光还原反应。随着激光功率达到还原阈值,GO 逐渐转化成rGO 并显示黑色。当功率继续增加,光还原伴随着热烧蚀作用,还原位置的rGO 含氧官能团的部分减少甚至被去除,从而厚度减少并变得逐渐透明,小孔的边缘结构越发清晰,均显示出清晰良好的多孔结构。在激光功率为27 mW 时,剧烈的热效应导致GO 中的水爆炸性蒸发并产生含氧基团的消除。图6 中微观形貌图展示了不同激光功率制备下光子筛边缘小孔形貌。不难发现,随着激光功率的逐渐增大,小孔的直径增加。这是因为超过光还原阈值的多余能量形成热积累,导致小孔直径展宽。制备结果证明,通过将激光选择性聚焦到GO 薄膜的指定区域,可以生成rGO 或者烧蚀的高透明图案,其还原程度及其形貌特征可以通过激光参数灵活的控制。

图6 不同激光功率制备的光子筛形貌Fig. 6 Morphology of photon sieves prepared by different laser power

3 器件光学测试

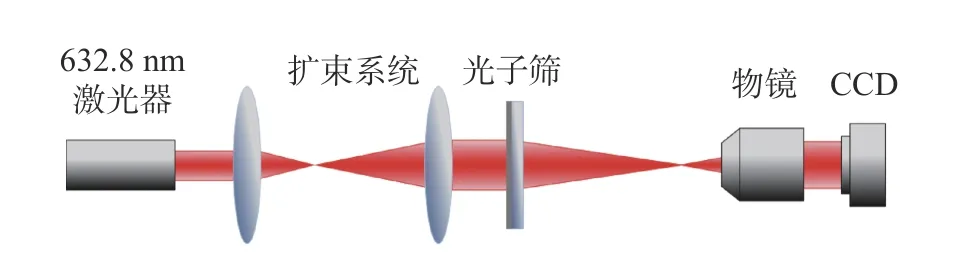

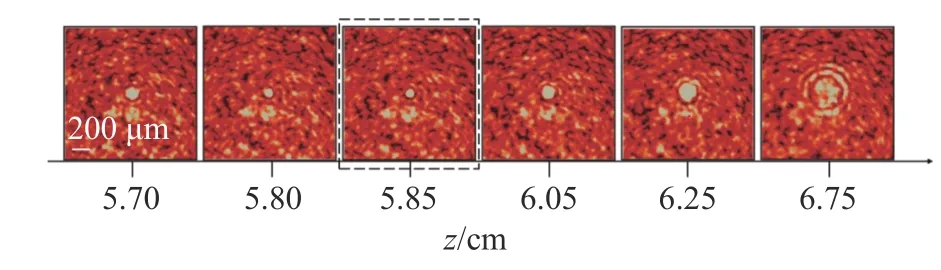

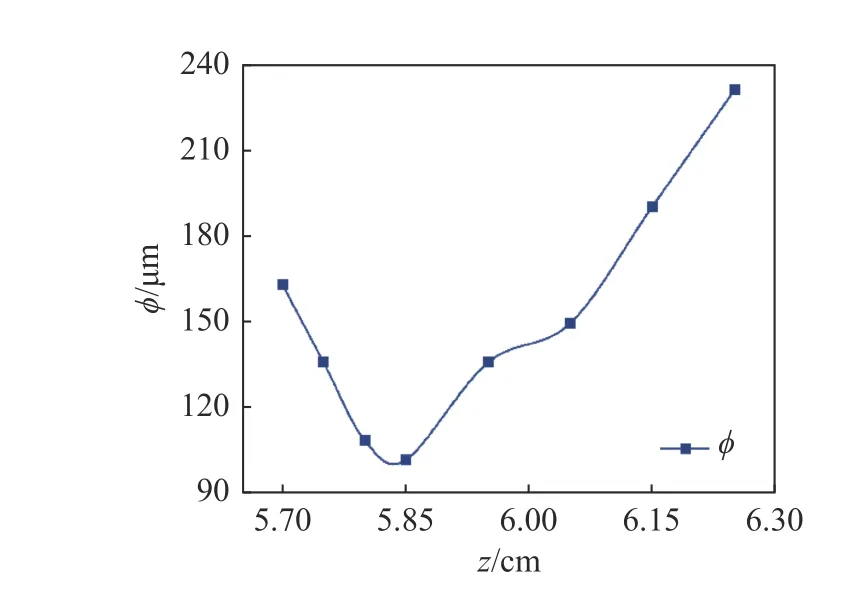

光子筛聚焦测试光路如图7 所示。测试光源为波长632.8 nm 氦氖激光,光斑经扩束系统放大至2 mm 后由光子筛聚焦,聚焦光束通过物镜成像到CCD(CS165CU, Thorlabs)相机。通过沿光轴平移光子筛,捕获沿光轴传播的横截面光场强度分布,并以此判断相位型光子筛的聚焦位置。如图8 所示,当扩束后平行光透过光子筛传播时,产生了明显的会聚效果,实验证明了光子筛样品的聚焦能力,其中焦点位于5.86 cm。随着探测端远离焦点,光束开始发散,光斑逐渐扩大并产生类似FZP 的衍射图案。沿光轴方向的光斑直径变化如图9 所示,其中,焦斑尺寸为101.81 µm。为了研究激光直写GO 制备的相位型光子筛产生的焦点调制能力,实验分别提取不同激光功率制备样品的焦点位置信息。如图10(a)所示,随着激光功率的增加,样品焦距从5.850 cm 增加到6.012 cm(∆f≈1.62 mm)。根据理论设计,该尺寸光子筛可实现焦距变化 ∆f≈1.82 mm,实验结果与理论值相接近,表现出良好的一致性。但是,由于目前制备的GO/rGO 光子筛的折射率差尚达不到最大相位调制窗口(∆n=1),以及薄膜表面粗糙度影响等原因,实验调制结果距离仿真设计的最优结果尚有提升空间。同时,为了测量不同光子筛的聚焦效率,实验利用功率计(PM120VA,Thorlabs)收集光子筛出射面与焦点处的光强。聚焦衍射效率定义为零阶衍射强度与总透射光强之比,聚焦效率的变化趋势如图10(b)所示。随着激光功率的增强,聚焦效率先减小后增加,而后再次减小。这是因为随着激光功率的增加,小孔还原区域逐渐变黑,导致透射率减小,聚焦效率也随之减小。之后光还原伴随着烧蚀,还原区域厚度降低,透射率增加,聚焦效率随之增加。随着小孔区域的减薄与透明,光透过光子筛时的总透射光强较大,零阶衍射光强与总透射光强之比降低。这些结果证实,GO 相位型光子筛工作良好,与设计效果相吻合。

图7 光子筛聚焦光路图Fig. 7 Optical path diagram of photon sieve focusing

图8 光子筛衍射光场的传播Fig. 8 Transmission of diffraction light field of photon sieve

图9 沿光轴光斑直径 ϕ 的变化Fig. 9 Change of light spot diameter along the optical axis

4 结论

本文通过激光直写技术光还原GO 方法制备了焦点可调制相位型光子筛。通过控制还原过程中的激光功率和扫描速度,获得不同程度GO 的还原相变,实现设计结构的折射率调控。通过对比理论仿真与实验测试,结果成功演示了GO薄膜制备相位型光子筛的聚焦效果,并达到1.62 mm 的焦距调制与13.6%的焦点衍射效率的提升。这些结果不仅证实了利用激光直写GO 可获得出色的光学调制特性,也为制备微纳尺寸可调控衍射光学器件提供了一种简单有效的方法与思路。