纯电动汽车电机悬置支架固有频率的设定方法

2023-12-13詹士成

摘 要:基于驱动电机总成噪声的产生机理和隔振原理的分析,建立了评价工况下基于电机参数、轮胎参数在悬置支架固有频率的设定方法。以某纯电动车急加速工况车内电机噪声存在异常为研究对象,通过整车测试、数据分析、路径分析、隔振分析等最终确定,直接原因是左悬置隔振率不足,根本原因是左悬置壳体支架的固有频率偏低。基于悬置支架固有频率设定方法,提出左悬置“加安装点”以提高固有频率的优化方案。经过实车测试和主观评价,该方案不仅彻底解决了急加速工况下车内电机异常噪声问题,而且在全转速下整车的噪声水平和左悬置隔振率均得到了显著的整体提升。从而证明,纯电动汽车电机悬置支架固有频率设定方法具有非常高的实用性,能够为电机悬置支架固有频率的正向设计提供理论依据和指导。

关键词:悬置支架;固有频率;正向设定;电机噪声;电动汽车

中图分类号:U469.7 文献标志码:A 文章编号:1005-2550(2023)06-0037-06

The Setting Method for Natural Frequency of Mount Bracket in Electric Vehicle Motor

ZHAN Shi-cheng

(Dongfeng Honda Automobile Co., Ltd., Wuhan 430056, China)

Abstract: Research on the analysis of the noise generation mechanism and vibration isolation principle of the drive motor assembly, a method for setting the natural frequency of mount bracket was established based on motor parameters, tire parameters, evaluation conditions, etc. The research object is abnormal motor noise under acceleration condition in an electric vehicle, it was finally determined through vehicle testing, data analysis, path analysis, vibration isolation analysis, etc. The direct reason was the insufficient vibration isolation rate of the left mount, and the fundamental reason was the low natural frequency of the left mount housing bracket. The "adding installation points" scheme was proposed to increase the natural frequency base on the setting method. According to the actual vehicle test and subjective evaluation, the scheme not only completely improved the abnormal motor noise in vehicle, but also significantly improved the vehicle noise overall level and the left mount overall isolation rate at full rotate speed range. It proves that the setting method has high practicality, and can provide theoretical basis and guidance for the forward design of the natural frequency of motor mount bracket.

Key Words: Mount Bracket; Natural Frequency; Forward Design; Motor Noise; Electric Vehicle

与传动的燃油汽车相比,电动汽车的动力总成及其附件系统更为精简和紧凑,减少了飞轮、离合器、联轴器、起动机、进气系统、排气系统等零部件,动力总成的整体质量、转动惯量等大幅降低。电动汽车的整体振动噪声相对于传动燃油汽车降低了3~6dB,但是由于缺少发动机和进排气噪声的掩蔽效应,源头激励的电机噪声变得更加凸显[1-3]。对于传统四缸发动机汽车,工作转速通常在4500r/min以内,因此其主要阶次频率在25~200Hz,激励频率属于低频范围;对于电动汽车,工作转速高达15000~20000r/min,并且中高频激励源更多、阶次频率更复杂,因此激励频率可高达5000Hz[4-7]。

电动汽车的悬置连接着动力总成与车身或副车架,是传递路径中的重要隔振部品,对于衰减源头激励具有重要作用[8-9]。悬置系统的隔振性能主要与各悬置支座的橡胶刚度相关,同时与悬置支架的固有频率也存在一定关系[10-11]。在纯电动汽车研发设计中,针对电机悬置支架固有频率值的设定,目前行业内尚无明确的设定方法,常用的设定手段是采用经验值。虽然采用经验设定能够避免大部分的NVH问题,但是也面临着如下缺点:当经验值设定偏低时,实车测试阶段仍会出现整車NVH共振问题;当经验值设定偏高时,虽然实车测试阶段不会发生NVH问题,但是零件普遍质量重、成本高,存在资源的浪费。因此,建立一套科学和合理的电机悬置支架固有频率设定方法有势在必行。

1 机理分析

1.1 电机激励

永磁同步电机在纯电汽车应用最为广泛,电机噪声的来源包括转子不平衡、轴承振动和电磁力,其中主要激励为电磁力引起的电磁噪声。电磁噪声是驱动电机特有的噪声,定子绕组接通交流电后产生气隙旋转磁场,永磁体转子在定子旋转磁场的感应下跟随旋转,产生转矩;在气隙磁场中同时产生作用于定子齿槽的交变电磁力,该电磁力会引起铁芯和壳体的结构振动,从而向外辐射的噪声;径向电磁力引起的辐射噪声是电机电磁噪声的主要因素[12-13]。

极对数为p的永磁同步电机,定子绕组磁场谐波次数υ和转子磁场谐波次数μ为[14-15]:

(1)

(2)

定子和转子相互作用的产生的径向电磁力波的阶次数n1、n2为[14-15]:

(3)

(4)

其中,j=±1,±2,…;r=1,2…。

因此,径向电磁力波的阶次数为零或电机极数的整数倍,同时考虑到定子齿槽数对径向力波的影响,电机电磁噪声的激励频率f ' 可表示为:

(5)

其中,f-转子基频,单位Hz;Z-定子齿槽数;N-电机转速,单位r/min;LCM最小公倍数。

1.2 减速器激励

纯电动汽车的减速器通常为两级减速结构,减速器相对于传统的变速箱没有了同步器、离合器和齿套等结构。减速器噪声主要来源于齿轮系统的动态激励,激励按照产生的源头可分为内部激励和外部激烈[16]。

内部激励是齿轮副在啮合过程中产生的动态载荷,该载荷最终传递到壳体引起结构振动。内部激励按照机理可分为刚度激励、传递误差、啮合冲击和轮齿拍击,其中刚度激励、传递误差和齿轮冲击均具有一定的周期性并且与制造精度息息相关,是减速器噪声的主要来源。外部激励主要包括电机或负载的转矩波动、电机的转子不平衡、路面激励等,外部激励传递到减速器后会引起壳体的共振。

减速器齿轮在啮合过程中产生的动态激励的频率fz可表述为[13]:

(6)

其中,N’-齿轮转速,单位r/min;Z’-齿轮齿数;k-阶次数,k=1,2…。

1.3 隔振机理

悬置系统隔振效果由系统的整体刚度决定,而悬置系统主要由主动侧支架、被动侧支架和悬置橡胶构成,因此系统的整体刚度K可表示为[17-18]:

(7)

其中,Ka-主动侧支架刚度;Kp-被动侧支架刚度;Ki-悬置橡胶刚度。

根据隔振率IR理论计算公式[19]:

(8)

可知,对于理想的隔振系统,主动侧、被动侧的刚度Ka、Kp趋近于无穷大,系统的整体刚度K主要由悬置橡胶的刚度Ki决定;悬置的橡胶刚度Ki越大,系统的隔振率IR越大,隔振效果越好。

根据公式(7)、(8)可知,悬置系统的隔振性能主要与悬置橡胶刚度有关,但是与主动侧、被动侧的刚度也存在关系,尤其是当主动侧、被动侧的刚度远低于理想值时。对于悬置被动侧的刚度,不仅与车身接附点的刚度相关,也与悬置支座壳体(支架类)的刚度相关。

根据固有频率计算公式:

(9)

可知,在质量变化不大时,固有频率与刚度存在一定的正比关系,刚度越高固有频率越大。根据公式(8)进一步可推知,悬置支架的固有频率对于悬置的隔振率也存在重要影响。

2 方法建立

在纯电动汽车行驶过程时,车辆的行車速度V可通过如下公式计算:

(10)

其中,行车速度V单位为km/h;N-电机转速,单位r/min;R-轮辋尺寸,单位英寸;η-轮胎高宽比,单位%;B-轮胎宽度,单位mm;i-电机总传动比;rt-轮胎动半径,单位m。

因此,驱动电机的基频 f 的可以表示为:

(11)

根据公式(5)和相关文献的研究[13],对于8极48槽式架构的驱动电机,电磁噪声的主要激励频率为基频f和倍频2pf,其余阶次频率的径向电磁力幅值较小。因此,根据隔振原理和电机主要频率的覆盖范围可以推知[20],悬置支架的固有频率需要大于才能有效防止与电机主要激励频率发生共振。所以,在设计阶段悬置支架的固有频率f0需要满足如下条件[21]:

(12)

目前行业内常用的行车速度有20km/h、40km/h、60km/h、80km/h、100km/h、120km/h等。为了保证悬置支架固有频率与电磁噪声的主要激励频率完全错开,可以采用评价工况中的最高车速进行计算悬置支架固有频率的设计值。

3 实车验证

3.1 案例分析

某款纯电动汽车在水泥路面上急加速行驶,电机工作转速在3125~4000r/min时,在乘员舱内电机噪声明显变大,主观感觉声音的突兀感非常明显,需要进行优化改善。

该驱动电机总成的相关参数如下表1所示,由于该电机采用的是8极48槽式架构,根据公式(3)-(5)可知,电机电磁激励噪声的频率可表示为2pf 的整数倍,亦即电机激励的阶次频率主要为8f、16f、24f、48f 等等。

图1为该工况下驾驶员侧的车内噪声瀑布图,在电机工作转速3125~4000r/min时出现的异常噪声频率段大致为2200~3200Hz,并且在此转速区间和频率段内,阶次频率48阶的直线上均存在明显的噪点。

悬置的隔振性能可以用隔振率进行描述,一般认为在隔振率≥20dB时,悬置隔振效果良好,满足设计要求[8]。在急加速工况下的悬置隔振率测试发现,如图2所示,左悬置X和Y向的隔振率均在20dB以上,但是Z向的隔振率很低,尤其是在电机工作转速3125~4000r/min时只有16dB左右,且与整车急加速工况的噪声问题高度一致,因此是整车噪声问题的直接原因。

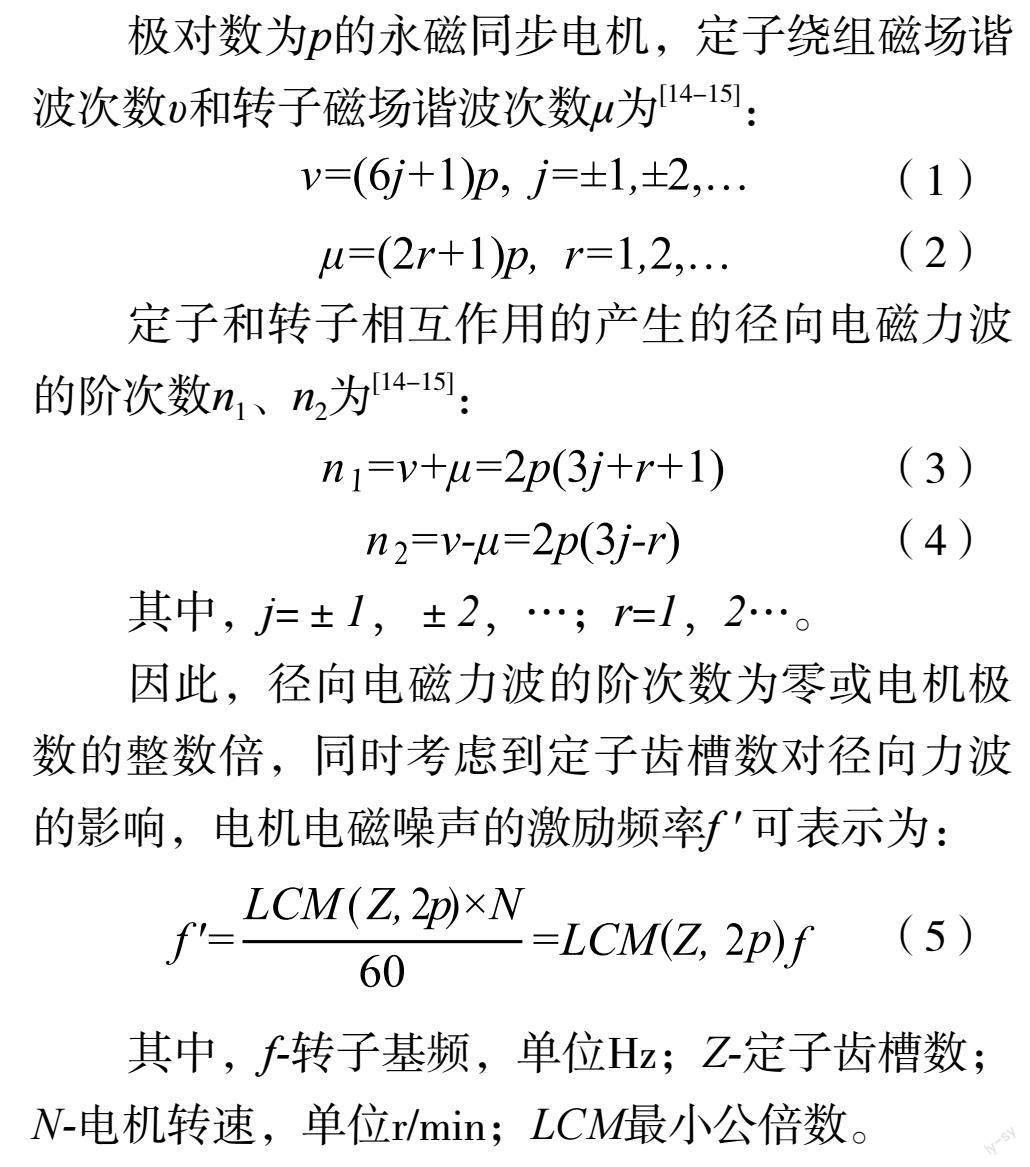

该电动车的轮胎规格为235/45R18,评价工况的最高行车速度V=120km/h。根据公式(12)计算可知,该悬置支座壳体固有频率的设计值应大于1894Hz。图3为左悬置壳体的固有频率CAE分析结果,悬置壳体的振型为沿整车方向Y向摆动,固有频率仅为1262Hz,不满足设计要求。根据公式(7)~(9)可知,左悬置的固有频率对于悬置隔振存在重要影响且与隔振测试结果关联,因此是整车噪声问题的根本原因。

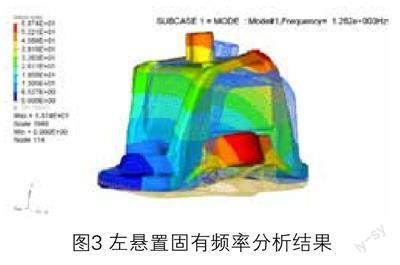

3.2 优化方案

根据左悬置的周边布置空间和振型,可以在左悬置壳体Y向增加一个与车身连接的安装点,增大悬置支座在整车Y向的刚度,从而提高悬置支座的固有频率。图4为“加安装点”优化方案左悬置固有频率CAE分析结果,由于支座壳体的侧面增加了一个车身安装点,该悬置壳体的振型变化为绕整车方向Z轴的扭转,固有频率达到了1947Hz,满足理论计算的设计值。

3.3 实车测试

图5为基于优化方案在急加速工况下驾驶员侧的车内噪声瀑布图,在电机转速3125~4000r/min、噪声频率2200~3200Hz范围内,48阶的噪声曲线相对于原始状态均明显降低,具有很好的优化效果;主观评价车内电机噪声的突兀感基本消失,噪声问基本题解决。

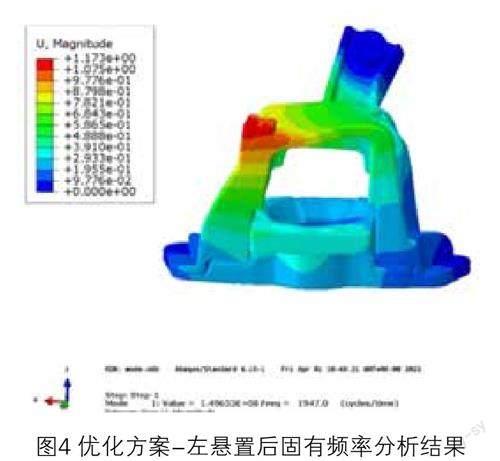

图6为基于优化方案在急加速工况下驾驶员侧的OA值曲线,在电机工作全转速范围内,整车的噪声值相对于优化前得到了明显降低,改善效果非常显著,与主观评价高度一致。

图7基于优化方案左悬置Z向的隔振率曲线,经过结构优化左悬置Z向的隔振率相对于优化前,在电机转速3125~4000r/min范围内的隔振率平均提高了4dB左右,基本满足20dB的设计要求。此外,在其他工作转速段的隔振率也明显改善。

3 结论与建议

本文基于驱动电机总成噪声的产生机理和隔振原理的分析,根据电机参数、轮胎参数、评价工况等参数建立了悬置支架固有频率的设定方法。以某电动车在急加速工况下车内电机噪声异常问题为案例,基于悬置支架固有频率设定方法,提出左悬置“加安装点”以提高固有频率的优化方案,最终解决了电机噪声异常问题,结论如下:

1)在纯电动汽车中,驱动电机总成的噪声问题通常发生在中高频率段,既包括电机电磁激励的阶次频率,也包括减速齿轮啮合的基频和倍频。

2)在纯电动汽车中,悬置系统的隔振性能主要与悬置橡胶刚度有关,但是与主动侧、被动侧的刚度也存在关系。对于悬置被动侧的刚度,不仅与车身接附点的刚度相关,也与悬置支架的刚度相关。

3)在纯电动汽车中,悬置支架(包括支座壳体)的固有频率对于悬置隔振性能具有重要影响,并且其与驱动电机总成参数、轮胎参数和评价工况的车速相关。从正向设计角度考虑,悬置支架的固有模态应大于 ,即式(13)。

(13)

参考文献:

[1]张守元,李玉军,杨良会.某电动汽车车内噪声改进与声品质提升[J].汽车工程,2016,38(10): 1245-1251.

[2]李彬,邓建交,牛文博等.某纯电动汽车电机啸叫噪声优化[J].汽车科技,2020(03):48-53.

[3]张军,焦明,岳中英等.某纯电动汽车减速器加速异响问题分析与减速器优化[J].噪声与振动控制,2022,42(02):241-246.

[4]刘雪莱,史志楠,卢伯聪.基于传递路径改善的车内加速异响优化方法研究[J].上海汽车,2020(11):48-52.

[5]邵鹏.电动车高速减速器NVH优化研究[J].时代汽车,2020(04):35-36.

[6]王志亮,刘波,王磊.轿车轰鸣声产生机理与分析方法研究[J].噪声与振动控制,2008(02):79-81.

[7]杨蒙,翟云龙,赵建等.纯电动汽车电驱动总成振动噪声对整车NVH性能影响研究[C]. //2018汽车NVH控制技术国际研讨会论文集,2018:298-303.

[8]陈克,骆嘉晖.纯电动汽车动力总成悬置系统隔振性能研究[J].中国工程机械学报,2021,19(06):492-499.

[9]李雅喆,郑钰馨.动力总成悬置系统固有频率、解耦率和动力响应优化分析[J].上海汽车,2022(03):43-49.

[10]孔智,卢剑伟,温敏等. 基于传递路径分析的动力总成悬置系统优化分析[J].农业装备与车辆工程,2019,57(02):14-18.

[11]范让林,徐春野,吴列等.电动汽车橡胶悬置高频动特性试验[J].振动测试与诊断,2023,43(01):126-131.

[12]李志申,崔庆涛,方顺亭.新能源驱动电机NVH开发研究[J].内燃机与配件,2022(19):109-111.

[13]屈峰,刘栋良等.多源激励下电机-减速器一体化系统NVH的研究[J].机电工程,2020,37(06):659-664.

[14]林巨广,马登政.电动汽车三合一驱动系统振动噪声分析与优化[J].汽车技术,2021(03):20-25.

[15]谢旭,何兴凤,吕浩华等.某乘用车驱动电机加速噪声分析与優化[J].微特电机,2023,51(03):19-24.

[16]李沁逸,李俊泓,刘嘉林等.电动汽车减速器NVH仿真研究与优化[J].机械传动,2022,46(02):107-113.

[17]韩启明,白珏,李卉.动力悬置支架动刚度分析及轻量化方法研究[J].企业科技与发展,2017(04):56-58+62.

[18]周子琨,夏二立,陈梓铭等.考虑被动侧动刚度的动力总成悬置传递率优化[J].噪声与振动控制,2020,40(01):74-79.

[19]康强,顾鹏云,左曙光.纯电动汽车电驱动总成悬置设计原则研究[J].汽车工程,2019,41(11):1235-1242.

[20]于蓬,王健,聂晋等.新能源汽车悬置支架轻量化研究[J].农业装备与车辆工程,2020,58(11):19-22.

[21]詹士成,彭文欢,袁宝文等. 一种电机悬置支架固有频率设定方法及系统[P].中国专利:202211436125.X,2023-03-17.

专家推荐语

王 坤

东风汽车集团有限公司技术中心

整车技术部副总工程师 高级工程师

本论文通过对驱动电机总成噪声的产生机理和隔振原理的分析,建立了在车速评价工况下的基于电机参数、轮胎参数的悬置支架固有频率的设定方法。该方法能够为电机悬置支架固有频率的正向设计提供理论依据和指导,具有较高的实用性,具有公开发表的价值。