塑料悬臂梁卡子设计方法

2023-12-13李学海勾赵亮陈璐璐秦肖肖王月

李学海 勾赵亮 陈璐璐 秦肖肖 王月

摘 要:注塑零部件主要的连接方式有螺钉连接,卡扣连接,铆钉铆接。卡扣连接比较普遍,其中注塑一体卡子卡接由于不用单独开模具,具有成本优势,且固定牢靠,在注塑零部件上应用的非常普遍。本文主要从正向设计方面介绍注塑一体卡子的设计方法,对实车装配过程中卡子失效一类的问题解决有着重要指导意义。

关键词:悬臂梁卡子;应变;应力;插入力;拔出力

中图分类号:U463.8 文献标志码:A 文章编号:1005-2550(2023)06-0047-06

Design of Plastic Cantilever Clip*

LI Xue-hai, Gou Zhao-liang, Chen Lu-lu, Qin Xiao-xiao, Wang Yue

( DongFeng Motor Corporation Technical Center, Wuhan 430056, China)

Abstract: The main connect methods of plastic parts are as follows:Screw connection;clip connection; rivet connection and so on. Clip connection is quite common. Because there is no need to design a new mould for the integrated clip, so the integrated clip connection is cheaper, and The connection is firm, so the integrated clip connection is widely used in injection molding parts. This paper mainly introduces the design method of injection molding integrated clip from the aspect of forward design , which has an important guiding significance to solve the problem of the failure of the injection molding clip in the assembly process of vehicle.

Key Words: Cantilever Clip; Stress; Strain; Insert Force; Pull-Out Force

注塑一體的悬臂梁卡子在塑料零部件中应用的非常普遍,设计合理的卡子可以保证零部件的外观间隙面差及保证零部件装配牢靠。本文从正向设计方面介绍悬臂梁卡子的设计原理,给塑料零部件工程师提供一些设计参考。

1 材料定义

一般我们会根据零部件的使用功能、使用环境以及使用性能要求来选定零部件的材料,而不会单独为了卡子的强度而选用有利于卡子的材料,如果选好的塑料零部件材料不适合采用注塑一体的塑料卡子,建议采用其他的紧固方式,比如,独立的卡子,螺钉连接、螺栓连接、铆接和焊接等,比如内饰护板A柱上护板,我们一般选择PP-TD20作为此零件的材料。

由于有很多因素影响高分子材料的性能,同样材料,不同厂家的性能不一样,甚至同一厂家,不同批次的同一材料牌号也会有差别。因此我们的悬臂梁卡子的计算是一种纯理论的计算,作为一种方向性指导方法,具体还需要通过实物样件验证。既然是理论计算,就需要对一些因素进行简化,其中有三个条件需要提前假设一下:假设塑料是线性弹性体,假设塑料是均质的,假设塑料是各向同性的。

1.1 确定材料的参数

在汽车零部件设计过程中,零部件构想阶段就会根据以往的经验和零件所处的使用环境确定好零部件的材料,然后我们和零件供应商确定零部件的材料性能参数或者在各公司的材料标准中查询零部件的材料性能参数。计算用到的材料性能参数主要包含材料的模量E、应力σ和应变ε。它们的关系可以用应力-应变曲线图表示。

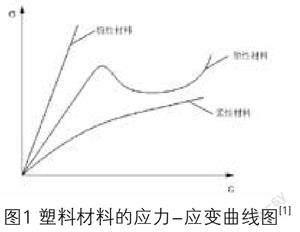

我们用韧性来表示塑料材料的抗冲击载荷性能,塑料材料按韧性分一般分为:脆性材料,塑性材料,柔性材料。脆性塑料和柔性塑料比塑性塑料的韧性低。因此塑性塑料是卡扣的首选。在汽车零部件中,常用的材料PP-TD20、PC+ABS、ABS等都属于塑性材料。

1.2 最大许用应变(εmax)

选好零部件所使用的材料,就知道了材料的应力-应变曲线,然后我们根据曲线预估卡子的最大许用应力和应变。为了保证卡子的卡接强度和耐久性,我们在预估卡子的许用应力和应变的时候,会保留一定的安全余量,不直接使用材料的最大应力和应变作为最大许用应力和应变。由于不同环境条件下,塑料的性能差异较大,所以不同的环境会有不同的应力-应变曲线。本例中展示的的应力-应变曲线,都是室温25°C,湿度95%的环境条件下的应力应变曲线示意图。由于塑料材料的高低温性能差异大,设计完卡子的结构后,需分别在高温(≥85℃)和低温(≤-30℃)条件下用实物验证塑料卡子的力学性能。

悬臂梁卡子的受力工况有多种情况,有的长期受力,有的短期受力,有的周期性受力。根据卡子的受力情况,确定最大许用应变的准则如下:

(1)当卡子长期受力,且力的大小恒定不变,塑料卡子受到长期稳定载荷,应变一直存在。

对于塑性塑料,设定屈服点处的应变的20%处应变为最大许用应变,如下图所示,其中εmax=20%εy[2] :

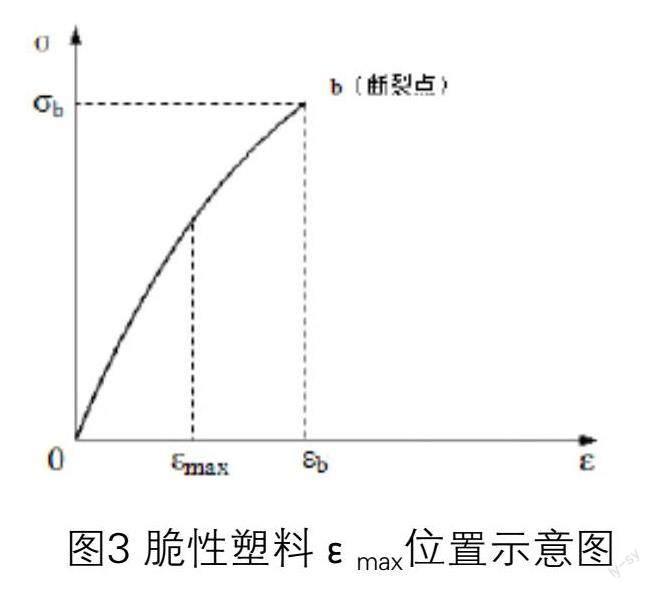

对于没有屈服点的脆性塑料,设定断裂点处的应变20%为最大许用应变,如下图所示,其中εmax=20%εb[2]:

(2)当卡子短期受力,应变大小随应力变化而变化,这个在汽车零部件的卡接结构中非常常见。塑料零件装配过程中,卡子会发生变形并最终復位,卡子此时受到冲击载荷,当卡子弯曲快速发生时,计算出的应力很可能超过屈服应力但并未造成损伤。这时设计点应使用动态应变极限;当变形出现的非常慢时,设计应变和应力可以分别采用最大允许应力和静态应变值。

(3)对于塑性材料,由于拆装次数会影响卡子的使用寿命,拆装次数越多,卡子的性能(插拔力)衰减的越厉害,因此汽车零部件的拆装次数一般规定为5次,超过5次需要另外考虑。因此卡子拆装次数较少(≤5次)时,设定屈服点处的应变的70%为最大许用应变,即εmax=70%εy[2](见图2)。当卡子拆装次数较多(>5次)时,设定屈服点处应变的40%为最大许用应变,即εmax=40%εy[2](见图2)。

(4)对于无明确屈服点的塑料材料,当卡子拆装次数较少(≤5次)时,设定断裂点处应变的50%为最大许用应变,其中εmax=50%εb[2](见图3)。当卡子拆装次数较多(>5次)时,定义断裂点处应变的30%为最大许用应变,即εmax=30%εb[2](见图3)。

1.3 摩擦力的影响

当卡子与匹配件装配时,卡子会与配合结构有接触,并且会有相对滑移运动,他们之间会产生摩擦力。塑料与塑料的摩擦力与他们表面的粗糙度和材料本身有关。我们用摩擦系数来定义,汽车零部件设计过程中,由于使用的环境和表面使用的工艺不同,且相邻零件存在同种材料相配合和不同材料之间相配合的情况,导致他们之间的摩擦系数也不同。要想获得他们的摩擦系数,需要通过摩擦系数测量仪来测量。

2 悬臂梁卡子的设计规则

2.1 悬臂梁卡子参数

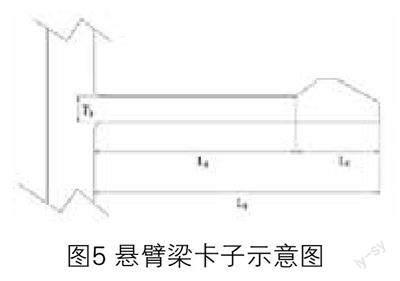

汽车零部件上使用的悬臂梁卡子的一般结构如下图所示:

参数代表的意义:

Lc:卡接头长度;Lb:悬臂梁长度;La:卡子总长度;Tc:本体料厚;Tb:悬臂梁根部料厚;Ta:悬臂梁顶部料厚;R:卡子根部半径;Wb:悬臂梁根部宽度;Wa:悬臂梁顶部宽度;Y:卡接量;α:插入角;β:拔出角

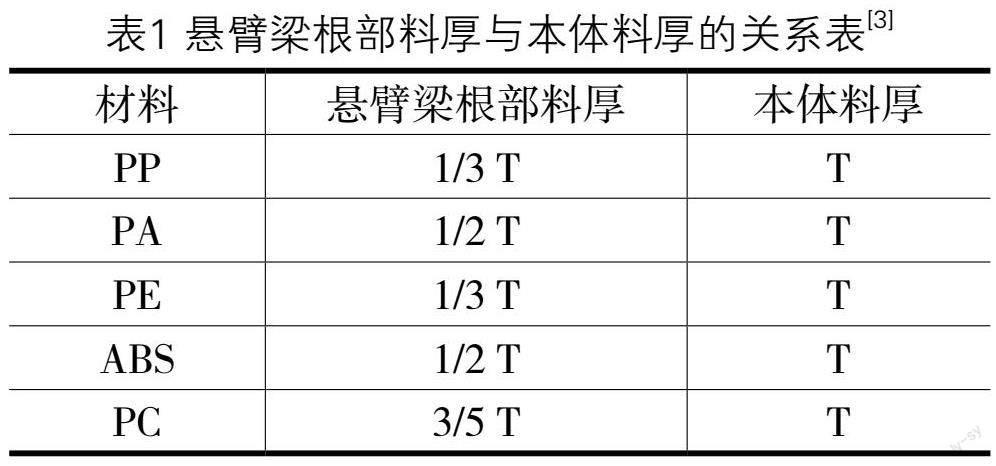

2.1.1 悬臂梁根部料厚

悬臂梁卡子一般从平行本体表面或垂直本体表面伸出,如果悬臂梁卡子垂直零件本体表面伸出来,那么悬臂梁卡子根部的厚度与本体料厚的关系可以参考下表,下表列出了汽车内饰护板常用的一些材料。如果悬臂梁根部厚度太厚,会导致本体表面出现缩痕,这样的缺陷在汽车零部件设计过程中是不能接受的。但如果根部厚度太薄的话,卡子的插入力和拔出力会较小,所以在汽车零部件设计过程中,针对这种情况一般会在卡子的背面增加倾斜的筋。这样既能保证卡子的卡接强度,又能保证零件的表面不会有缩痕。

2.1.2 悬臂梁长度

悬臂梁卡子的长度会受到空间和与环境件的尺寸限制,悬臂梁的长度(Lb)应该至少为5倍的悬臂梁根部料厚,建议(5Tb ≤Lb≤10Tb),一般初始设计定义为10倍的悬臂梁根部料厚(10Tb),若悬臂梁的长度大于10倍的悬臂梁根部料厚(>10Tb),可能会发生翘曲和模具工艺等问题。悬臂梁长度小于5倍悬臂梁根部料厚(<5Tb)的悬臂梁卡子将承受很大的剪切力。装配过程中卡子根部损坏的概率增大,也会使分析计算(依据材料力学理论)不准确。短悬臂梁卡子的刚性好,不易变形,但根部会产生较大的应变。长悬臂梁卡子装配方便容易,但紧固力小,容易脱落,装配不牢固。对于较硬的和较脆的塑料,建议设计时,将长度与厚度比值定义得大一些。

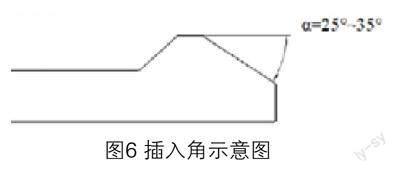

2.1.3 悬臂梁卡子的插入角

插入角会影响装配力。角度越大,装配时所需的装配力越大。最大插入角应竟可能的小,以减小装配力,但也要考虑装配时的导向因素,所以合理的角度在25°~35°之间(如下图所示)。大的插入角度会使装配困难,应尽量避免。对于悬臂梁卡子,插入角在插入过程中会增大。

2.1.4 卡接量

卡接量(Y)决定了装配和拆分时悬臂梁卡子的变形。当悬臂梁的长度(Lb)与料厚(Tb)之比小于5的时侯,卡接量应小于悬臂梁的料厚(Tb),当Lb/Tb接近10的时侯,卡接量应等于Tb。此比值较高时,Y值相应的增大,此比值较低时,Y值相应的减小。

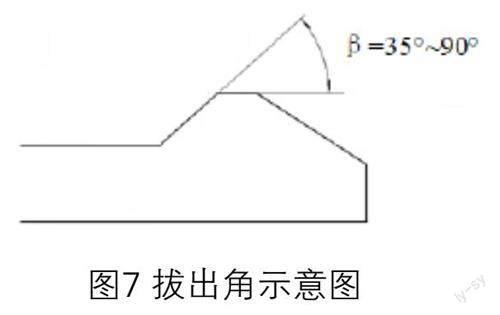

2.1.5 悬臂梁卡子的拔出角

拔出角将影响卡紧力和拔出力的大小。角度越大,卡紧力和拔出力就越大。如下图所示,对于装配好后不受外部分离力的可拆卸式卡子,只需考虑拆卸力,拔出角角度一般取35°;对于装配好后受外部分离力的可拆卸式卡子,需要考虑外部分离力和拆卸力,拔出角角度一般取35°~β°(其中β=arc tan(1/μ);对于无需拆卸的卡子或装配好后外部要承受较大的分离力,拔出角角度一般取β°~90°(其中β=arc tan(1/μ)。如下图所示,实际角度取决于材料的摩擦系数和材料的刚度。如果零件需要经常拆卸,那么应选较小的拔出角,以减小作用在卡子和与卡子配合件上的周期载荷。如果零件的拆装次数不多(≤3次),那么应选较大的拔出角。

2.1.6 悬臂梁的料厚

悬臂梁顶部料厚(Ta)通常等于悬臂梁根部料厚(Tb)。当卡子根部的应力较大时,料厚带锥度的悬臂梁应力均匀的沿长度方向分布在悬臂梁上,防止卡子根部产生应力超载而损坏。常见的锥度比(Tb:Ta)在1.25~2范围内,锥度可以使悬臂梁卡子根部的应力减少,但同时也会导致保持力减小,所以现在一般使用背部加强筋来替代锥度。

2.1.7 悬臂梁卡子的宽度

大多数悬臂梁卡子从根部到顶部的宽度不变。当悬臂梁卡子的宽度增大时,悬臂梁的强度增强,装配力,拆卸力和保持力增大,应变不变。当悬臂梁卡子的宽度减小时,悬臂梁的强度减小,装配力,拆卸力和保持力减小,应变不变。

2.2 悬臂梁卡子的计算

2.2.1 初始应变的计算

悬臂梁卡子的初始尺寸已知。悬臂梁卡子为等宽时,可以初步计算出装配时悬臂梁卡子根部的最大应变:

ξ=1.5Tbδ/L2[4] (1)

将计算结果与最大许用应变相比较,看是否接近最大许用应变。如果结果远远大于最大许用应变(≥2倍),那么就要对悬臂梁的初始尺寸(料厚,长度或卡子卡接量)进行微调。

2.2.2 计算的调整

悬臂梁卡子的计算与分析是以传统的结构梁理论为依据的。所以为了反映真实零件的特性,需要对计算结果进行修正。调整主要涉及以下方面:

a)应力集中系数(k)对应变的影响。

b)装配时,卡子所在本体面变形对应变的影响。

c)和悬臂梁卡子配合零件的卡接面变形量(δm)对应变的影响

d)实際插入角度和实际拔出角度(αe和βe)对插入力和拔出力的影响。

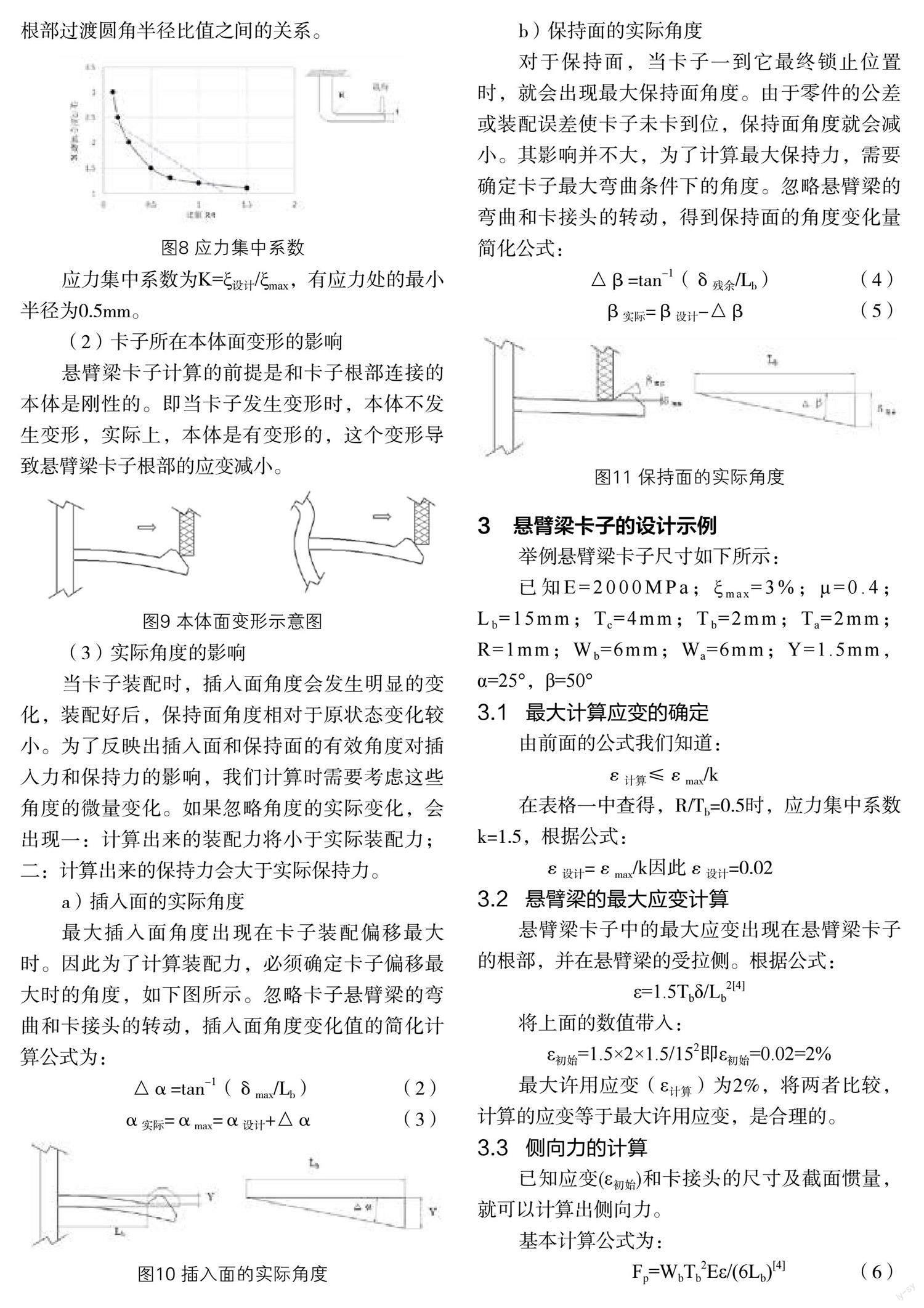

(1)应力集中的影响

卡子截面突变的地方就会出现应力集中。应力集中会使零件的实际应变增大,超过理论计算得出的应变。对悬臂梁卡子,卡子根部的拉应力区是风险区。根部的圆角可以减小应力集中,但它们不能完全将其消除。

下图表明了应力集中系数(k)与卡子厚度和根部过渡圆角半径比值之间的关系。

应力集中系数为K=ξ设计/ξmax,有应力处的最小半径为0.5mm。

(2)卡子所在本体面变形的影响

悬臂梁卡子计算的前提是和卡子根部连接的本体是刚性的。即当卡子发生变形时,本体不发生变形,实际上,本体是有变形的,这个变形导致悬臂梁卡子根部的应变减小。

(3)实际角度的影响

当卡子装配时,插入面角度会发生明显的变化,装配好后,保持面角度相对于原状态变化较小。为了反映出插入面和保持面的有效角度对插入力和保持力的影响,我们计算时需要考虑这些角度的微量变化。如果忽略角度的实际变化,会出现一:计算出来的装配力将小于实际装配力;二:计算出来的保持力会大于实际保持力。

a)插入面的实际角度

最大插入面角度出现在卡子装配偏移最大时。因此为了计算装配力,必须确定卡子偏移最大时的角度,如下图所示。忽略卡子悬臂梁的弯曲和卡接头的转动,插入面角度变化值的简化计算公式为:

△α=tan-1(δmax/Lb) (2)

α实际=αmax=α设计+△α (3)

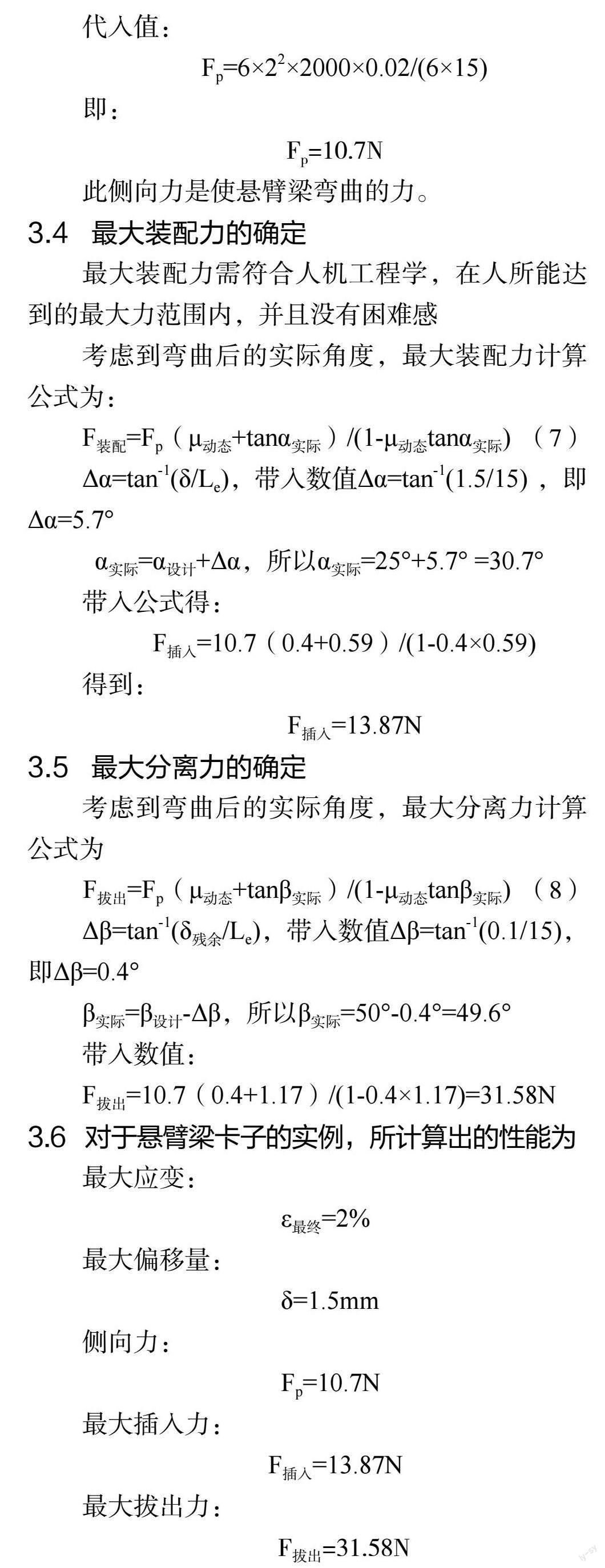

b)保持面的实际角度

对于保持面,当卡子一到它最终锁止位置时,就会出现最大保持面角度。由于零件的公差或装配误差使卡子未卡到位,保持面角度就会减小。其影响并不大,为了计算最大保持力,需要确定卡子最大弯曲条件下的角度。忽略悬臂梁的弯曲和卡接头的转动,得到保持面的角度变化量简化公式:

△β=tan-1(δ残余/Lb) ; (4)

β实际=β设计-△β (5)

3 悬臂梁卡子的设计示例

举例悬臂梁卡子尺寸如下所示:

已知E=2000MPa;ξmax=3%;μ=0.4;Lb=15mm;Tc=4mm;Tb=2mm;Ta=2mm;R=1mm;Wb=6mm;Wa=6mm;Y=1.5mm,α=25°,β=50°

3.1 最大计算应变的确定

由前面的公式我们知道:

ε计算≤εmax/k

在表格一中查得,R/Tb=0.5时,应力集中系数k=1.5,根据公式:

ε设计=εmax/k因此ε设计=0.02

3.2 悬臂梁的最大应变计算

悬臂梁卡子中的最大应变出现在悬臂梁卡子的根部,并在悬臂梁的受拉侧。根据公式:

ε=1.5Tbδ/Lb2[4]

将上面的数值带入:

ε初始=1.5×2×1.5/152即ε初始=0.02=2%

最大许用应变(ε计算)为2%,将两者比较,计算的应变等于最大许用应变,是合理的。

3.3 侧向力的计算

已知应变(ε初始)和卡接头的尺寸及截面惯量,就可以计算出侧向力。

基本计算公式为:

Fp=WbTb2Eε/(6Lb)[4] (6)

代入值:

Fp=6×22×2000×0.02/(6×15)

即:

Fp=10.7N

此侧向力是使悬臂梁弯曲的力。

3.4 最大装配力的确定

最大装配力需符合人机工程学,在人所能达到的最大力范围内,并且没有困难感

考虑到弯曲后的实际角度,最大装配力计算公式为:

F装配=Fp(μ动态+tanα实际)/(1-μ动态tanα实际) (7)

Δα=tan-1(δ/Le),带入数值Δα=tan-1(1.5/15) ,即Δα=5.7°

α实际=α设计+Δα,所以α实际=25°+5.7° =30.7°

带入公式得:

F插入=10.7(0.4+0.59)/(1-0.4×0.59)

得到:

F插入=13.87N

3.5 最大分離力的确定

考虑到弯曲后的实际角度,最大分离力计算公式为

F拔出=Fp(μ动态+tanβ实际)/(1-μ动态tanβ实际) (8)

Δβ=tan-1(δ残余/Le),带入数值Δβ=tan-1(0.1/15),即Δβ=0.4°

β实际=β设计-Δβ,所以β实际=50°-0.4°=49.6°

带入数值:

F拔出=10.7(0.4+1.17)/(1-0.4×1.17)=31.58N

3.6 对于悬臂梁卡子的实例,所计算出的性能为

最大应变:

ε最终=2%

最大偏移量:

δ=1.5mm

侧向力:

Fp=10.7N

最大插入力:

F插入=13.87N

最大拔出力:

F拔出=31.58N

如需调整力值的大小,需要重新调整卡子的尺寸参数,并重新进行计算。

4 总结

高分子材料通过注塑成型工艺成型已经运用到很多的产品上,大的产品如飞机,汽车,高铁等,小的产品如手机,玩具等。卡接结构是运用较多的一种固定方式。为了保证安装和固定牢靠,我们需要了解卡子的结构原理,并通过这些原理指导卡子的设计工作。悬臂梁卡子在材料的性能参数明确的情况下,可以按照公式计算出插入力,拔出力,保持力等性能参数,且由于影响因素较多,需要进行修正。最好设计完成后,通过手工样件验证卡子的性能是否与设计相符。一旦设计完成,具有相类似使用环境的产品都可以使用相同的卡接结构。

参考文献:

[1]周达飞《汽车用塑料》化学工业出版社2003年.

[2]R.A.马洛伊《塑料注塑制件设计》化学工业出版社 2000年.

[3]杨东洁《塑料制品成型工艺》中国纺织出版社 2007年.

[4]聂毓琴,孟广伟《材料力学》机械工业出版社 2004年.

专家推荐语

吴道俊

合肥工业大学 博士

厦门金龙客车 高级工程师

本文结合悬臂梁卡子结构原理进行了设计理论和设计过程研究,确定设计原则,结合材料的性能参数,计算出插入力、拔出力、保持力等性能参数,并进行修正。对该产品的设计具有参考意义,有利于高分子材料及卡接结构的运用。