港口工程中自航耙吸船艏吹施工技术的应用

2023-11-22罗凯乐星华江西省路港工程有限公司

◎ 罗凯 乐星华 江西省路港工程有限公司

对于沿河地区圈围造地工程,吹填造陆大多通过绞吸船开挖取土,借助管线将疏浚土吹填上岸,但近岸水域可利用土源较少,难以满足造陆用土需要。如何经济、高效地将更远水域疏浚土转移上岸造陆便成为人们更为关注的方向。随着人们环境保护意识的不断增强,耙吸挖泥船从离岸深水区取砂,运至近岸区后接管艏吹造陆的情况日益多见。深水取砂过程面临水深浪高,砂土粒径粗,运输距离长,吹距远等问题[1],为此,必须借助大型耙吸船,同时对船机设备、管线配置、临界流速等也提出较高要求。

1.工程概况

某 港 口 吹 填 工 程 量 为3 41×104m³,中粗砂土质中中砂和粗砂各占2 3%和6 9%;吹距1.7~4.5km。航道港区经过数年的圈围造地,吹填土源日益紧张,在吹填工程初设阶段,因围堤前取土区距离南槽航道距离过近,在圈围过程中,会对堤前滩地造成冲刷,故绞吸船就近取土吹填方案无法实施。在主管部门及专家多方协商论证的基础上,决定结合南槽航道疏浚及北槽深水航道维护疏浚工程实际,将航道疏浚土直接艏吹上岸。

为保障安全及高效的艏吹施工效率,必须测算出耙吸挖泥船最佳工艺参数;通过快速接管实现不停泵艏吹接管作业,保证平整度,降低后期吹填区平整工程量;通过优化施工进度方案和管线布置,提升高强度艏吹施工过程的可靠性。

2.施工参数确定

通过理论研究发现,泥浆流速与临界流速相同时管线阻力最小;如果泥浆泵在最高效率点上运行,则耙吸船艏吹施工效率最高,经济性也最好。为此,必须准确计算管线摩阻与临界流速。耙吸船艏吹施工对管线稳定性及保证率有较高要求,故还应展开管线受力计算,对锚定方案进行优化。由于中粗砂流动性不良,耙吸船艏吹施工采用初平及后整平的结合方案[2]。

2.1 临界流速

临界流速是耙吸挖泥船艏吹管线水力输送的关键参数之一,在方案设计阶段必须展开不同粒径中粗砂临界流速及最低实用流速计算。粒径均值在0.05mm以上的土体颗粒临界流速计算公式如下:

式中:vc为泥浆临界流速值(m/s);C为土体颗粒体积浓度(%);g为重力加速度(m/s2);D为艏吹管径(m);vss为土体颗粒沉降速度(m/s);ds为土体颗粒粒径均值(m)。

式中:vp为最低实用流速(m/s);Kv为土体颗粒流速相关系数,中粗砂取1.25;其余参数含义同前。

2.2 管线摩阻损失

该取值与艏吹管线输送效率及能耗直接相关。管线摩阻损失通常通过Durand公式计算,该公式涉及土体颗粒类型、流动条件等参数,表示如下:

式中:mλ为泥浆输送过程中管线沿程阻力系数;wλ为清水输送时管线沿程阻力系数;KD为试验系数,中粗砂取121;ρs为土体颗粒密度(kg/m³);ds为土体颗粒粒径均值(mm);sγ为土粒重度(N/m³);v为管线泥浆流速均值(m/s);其余参数含义同前。

Dura nd公式以重力理论为基础,固体颗粒加入后为维持颗粒悬浮,所消耗的能量比输送清水更多,消耗的悬浮功也更大。在复合流形成前的推移质或跃移质阶段,泥浆中固体粗颗粒大多处于非悬浮状态,应用Durand公式的计算结果显然偏大,必须按下式进行系数修正[3]:

式中:d50为土体颗粒中值粒径(mm);其余参数同前。

2.3 管线输送系统

耙吸挖泥船艏吹施工过程中管线输送系统主要涉及可输送颗粒粒径、泥浆浓度、管径、排距等参数。随着泥浆浓度的增大,额定转速下运行且功率富余的泥浆泵所提供的水头呈持续增大趋势,管线水头损失也不断增大。当泥浆浓度、管径、排距等参数取值均既定时,输送系统管线水头损失将随颗粒粒径增大而增大,泥泵所提供水头不增反降。在泥浆浓度、颗粒粒径、输送速度均不变的情况下,工作点流量随管线管径的增大而增大,艏吹施工工效大幅提升。

艏吹管线输送系统工作范围及输送流量下限和上限主要受临界流速、净正吸入扬程等参数的限制。为避免泥泵发生空蚀,泥浆泵实际净正吸入扬程应超出系统运行所需要的净正吸入扬程;泥泵工作点流量比临界流速对应流量大,并按照5%~30%设定安全余量,防止出现堵管。

2.4 浮管锚定

耙吸船艏吹施工过程受波浪、风载荷的影响较大,为保证安全,必须展开受力分析,确定出科学合理的锚定方式。具体而言,通过Morison公式计算浮管所承受流荷载[4]:

式中:Fc为浮管所承受的流荷载(kN);ρ为水体密度(kg/m³);A为受流面积(m2);CD为拖曳力系数,取1.0;其余参数同前。

该自航式耙吸挖泥船艏吹中粗砂施工时,因吹填区面积大,中粗砂流动性差,无法展开集中性吹填再通过机械二次倒运整平的方案,故该工程艏吹施工采用初平、后整平的结合方案。

3.艏吹施工要点

3.1 吹填接管

接吹管线配件包括船艏接头、浮管接头、连接件等。连接时,先使接头和浮管管线均浮于水面,通过抗磨钢丝将接头与小艇接固;检查并确保施工船艏接头液压锁定装置处于开启状态;将施工船艏绞车钢丝绳下放至小艇处;连接浮管接头和船艏接头后撤离小艇,启动绞车,通过绞动浮管管系使浮管缓慢升高;提升公头后与母头密贴,启停绞车。接头间隙应控制在10mm以内,并关闭液压锁销;保证水上接头垂直于船上接口。

3.2 建立艏吹站

自航式耙吸船艏吹通过艏艉锚方式固定船位,即在船舶操纵安全的基础上结合艏吹站所在区位水流流速及流向确定船位。考虑该港口工程耙吸挖泥船大小、施工工期等因素,共构建2座平面尺寸600m×350m的半椭圆形基坑艏吹站。艏吹站开挖前,通过测深仪测量艏吹站水深是否满足自航式耙吸挖泥船满载吃水。结合该工程所在航道实际,艏吹站应设置在堤前500m以外;但大堤前滩水深浅,不具备艏吹条件,故前期投入2艘绞吸挖泥船进行艏吹站及临时航道开挖。

3.3 吹填管线布设

检查各类吹填设备配置情况及性能,调整耙吸船挖泥模式以做好吹填准备;安排当班驾驶员根据耙吸挖泥船与吹填区的实际距离,通过船艏部管线人员做好抛锚、接线准备。水上自浮管的长度必须确定合适,自浮管两侧定位锚同时下置,以避免因风浪等原因造成自浮管偏移。

3.4 接管及下锚

驾驶员通过DGPS定位系统将水上浮管接头位置标示于定位仪显示器上,结合耙吸挖泥船操作特性,在与接头点相距200m处将船舶航行速度降至3.0m/s内。港池艏吹施工只考虑风力、风向对船舶的影响,潮流的影响可忽略不计。对于艏吹接口处而言,在右侧来风的情况下,船舶应进行右锚;左侧来风时应左锚;下锚处与延长线的距离随风力的增大而增大。结合气象预测,施工期间该工程区风力在4~6级之间,下锚处与管线延长线的距离应按40~80m确定。

3.5 吹填

艏吹前应再次检查闸阀冲砂泵、泥泵封水泵、液压泵性能。具体而言,打开吹岸路径以检查泥泵的适用性;在吹岸路径下开启高压冲水泵以检查冲水泵性能。输入砂土颗粒直径、排泥管直径及长度,待接好艏吹接头后起泵。

结合土质情况及吹距选定泥泵工作模式,启动泥泵后观测清水流速,以判断泥泵工作模式是否适用。将高压冲水泵调至并联启动模式,开启稀释蝶阀,具体开启数量根据土质情况及舱内余水确定。

开启抽舱阀,并将首组泥门开启15%,缓缓关闭泥泵吸口阀,并避免泥沙流出进水阀。以上过程中泥泵真空值由正转负,但负值不得超出-0.2bar;在泥泵扭矩比泥泵满负荷扭矩小的状态下缓慢关闭吸口阀。抽舱泥门开放过早、开幅过大均会增大泥浆浓度、减缓流速,降低扭矩、排压及泥泵功率;相反,抽舱泥门开放过晚、开幅过小则会降低泥浆浓度,增大流速,降低泥泵工效。为此,应加强抽舱泥门开放时间及开度控制,确保泥泵高效运行。

从最前组开始开关抽舱泥门,若需进行二次抽舱,则应保持最末组抽舱泥门不抽,直接从最前组泥门开始重新抽舱。吹填结束后开启进水阀,关停高压冲水泵,关闭泥门。待浓度充分降低后开启吸口阀,并安排管头过清水。待管线出泥口有清水流出后,将左右泥泵转速降至设计转速的10%,等转速稳定后关停左右泥泵。

4.艏吹效率测算

该港口圈围工程疏浚土艏吹施工需所配置的耙吸挖泥船长113.8m,型宽22m,型深7.8m,设计航行速度为14.5km/h,最大最小舱容为5800m³和3500m³,最大挖深26m;平均满载吃水6.9m。总吨位和载重吨位分别为6820t和6385t。

4.1 工效比较

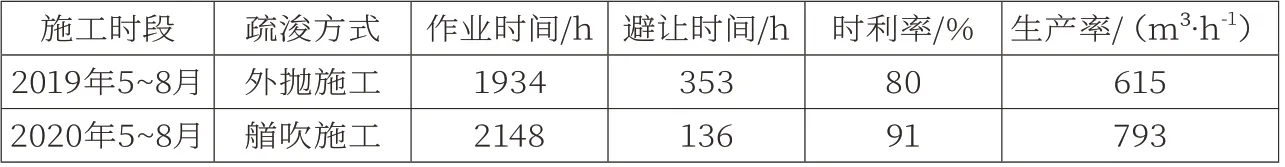

2020年5月耙吸挖泥船在该航道北侧区展开艏吹施工,为展开艏吹与外抛施工工效的比较,将2019年5~8月外抛施工与2020年5~8月艏吹施工运行参数展开对比,具体见表1。根据表中结果,在气候条件、通航情况等差别不大的相同时间段内,艏吹施工作业时间、时利率及生产率分别比外抛施工高出214h、9%、178m³/h。

表1 外抛施工与艏吹施工运行参数对比

4.2 年生产能力比较

疏浚土外抛施工工效和艏吹施工工效分别按下式计算:

式中:W1、W2为外抛施工和艏吹施工下耙吸挖泥船工作效率(m³/h);Q为装舱土方量(m³);L1为施工段抛泥运输距离均值(km);V1为轻载及重载下航行速度均值(km/h);L2为施工单元长度(km);V2为挖泥航速均值(km/h);T为抛泥施工期间转头时间(h);T1为艏吹施工期间转头时间(h);T2、T3为艏吹施工期间接、卸卡管线时间(h);T4为艏吹施工期间吹填作业时间(h)。

根据该港口圈围工程自航式耙吸挖泥船运行工况展开外抛疏浚和艏吹施工年生产能力测算。其中,小修和航修时间按870h确定,物料补给及气象原因影响时间分别为100h和180h,外抛及艏吹避让时间分别为980h和300h;外抛及艏吹平均生产率依次为616m³/h和798m³/h。据此可以推算,自航式耙吸挖泥船全年外抛和艏吹施工能力分别达到4070960m³/a和5767950m³/a。在采用艏吹施工方式下全年疏浚量超出外抛施工1696990m³。

4.3 效益比较

自航式耙吸挖泥船运行成本由可变成本(如燃油费、材料费、运维费、配件费等)和不变成本(如折旧费、排污费、水费等)组成。根据对船舶运行情况的调查,可以得出具体施工区段外抛施工和艏吹施工年运行成本分别为7255.34×104元和7751.65×104元。结合不同施工方式运行实际,外抛施工能力为407×104m³,施工产值为6141×104元,年亏损额1114.34×104元;而艏吹施工能力为578×104m³,施工产值8684×104元,年盈利额932.35×104元。经济效益明显高出外抛施工。

5.结论

综上所述,通过准确确定耙吸挖泥船艏吹中粗砂临界流速、泥浆浓度、管线摩阻损失等参数取值,为耙吸挖泥船艏吹施工过程控制提供了指导;通过大型耙吸船艏吹工效分析,确定出不同吹距泥泵转速组合施工方案;通过分区施工方案细化及艏吹管线布置的优化,提出快速接管及吹填区整平方案,使艏吹工艺更加完善,耙吸船艏吹中粗砂施工过程的连续性和可靠性得以提升。施工结果表明,应用耙吸挖泥船艏吹工艺,能将距离岸坡更远水域的疏浚土用于造地,提升疏浚土综合利用效果,艏吹过程中疏浚土不落地,不会产生环境污染问题;应用耙吸挖泥船自身泥泵输送泥土,无需配备过多的辅助设备,在吹距满足耙吸挖船泥泵输送能力的基础上,只用铺设1根吹填管线,并配备1艘接管交通船即可,经济效益和环境效益十分突出。自航式耙吸挖泥船艏吹疏浚必将成为港口航道远距离取土造地的主要形式。