ZJ118A在线激光打孔烟支综合质量检测装置的设计*

2023-10-17李华文卢洪林赵宇严涛

李华文,卢洪林,赵宇,严涛

[红云红河烟草(集团)有限责任公司,云南 昆明 650231]

0 引言

细支卷烟是近几年新兴的卷烟产品类型,为了实现降焦减害,提升烟支的抽吸口感,从最初的预打孔水松纸与高透滤棒配套使用,到当前在线激光打孔技术的推广应用,细支卷烟生产经历了一个吸阻数值逐渐降低,配套装置及现场管控技术逐步完善的发展历程。在线激光打孔具有降本增效的显著优势,但在线打孔由于激光聚焦镜安装位置紧凑,现场生产环境中会因烟丝飞沫、粉尘堆积、保养不到位等因素影响而出现打孔缺失、漏打孔、打孔深度不够等问题;而国内烟厂现有的各种检测手段并不具备对在线打孔进行实时检测的能力。基于以上问题,刘雯等[1]研究建立卷烟激光预打孔接装纸透气度和打孔孔径的关系,设置不同打孔排数、孔数的激光预打孔接装纸,分别测试其透气度和孔面积,分析透气度和孔面积的关联性,建立数学模型。张桂莲等[2]针对某水松纸厂存在的水松纸打孔精度不高的问题,提出一种基于机器视觉的水松纸打孔在线检测系统。该系统针对打孔水松纸检测的特定要求,对包含的形状进行信息提取、定位和参数测量。李华文等[3]研究的打孔装置使用低角度打光方式,结合原机角度触发相机采集到孔的高质量清晰图像,再采用数字图像处理技术,完成每个孔的位置提取,计算烟支运行方向的对应孔位置是否正确、各孔分布是否均匀,最终实现烟支端激光打孔位置次品双倍烟支的移步剔除计算与研究。该装置可在线实时检查烟支端打孔情况,例如漏打或多打、错打、打孔间距不均匀等问题,间接保障纸通风、总通风,满足工艺指标,对不合格的次品烟支即检即剔。

ZJ118A卷接机组是目前全国烟草行业细支烟生产应用推广的烟支生产线主要机型,性能稳定,工作效率高,故障率低。大多数厂家都在此机型安排生产中高端品牌烟支,为了降低细支烟的吸阻,提高纸通风、滤嘴通风及总通风,减少焦油等危害,新增了在线烟支端、滤嘴端激光打孔装置。但是,激光打孔装置由于存在激光头污染、鼓轮风眼堵塞、拨烟轮拨烟效果不佳等现象,造成烟支出现激光打孔丢失、缺排、分布严重不均匀等问题,给成品质量带来极大的挑战。目前的生产现场只能采用操作人员随时盯守,发现问题即停机处理的方式,但这种模式仅适用于大批量问题烟产生的情形,如何实现对烟支在线打孔即检即剔是亟待解决的问题。同时,“中空”特殊滤嘴在实际生产过程会出现烟支缺嘴、滤嘴少“中空”、絮状物填充“中空”部分、滤嘴切割错位无“中空”等现象,原机只采用1 支光电管检测滤嘴的有无,无法解决“中空”滤嘴引发的一系列质量隐患。

基于上述问题,本文针对卷烟工厂在线激光打孔烟支生产中对打孔质量的切实需求,研发激光打孔质量在线检测系统,实现在生产中对每支烟支进行实时打孔质量检测,即时判断烟支打孔出现的问题及中空滤嘴缺陷的发生,在线同步剔除缺陷烟支、统计缺陷类型及缺陷概率,保障打孔烟支的综合质量。

1 激光孔的软件算法

1.1 激光孔图像的畸变和矫正

激光孔图像的畸变主要有2种:径向畸变和切向畸变。

1.1.1 激光孔径向畸变

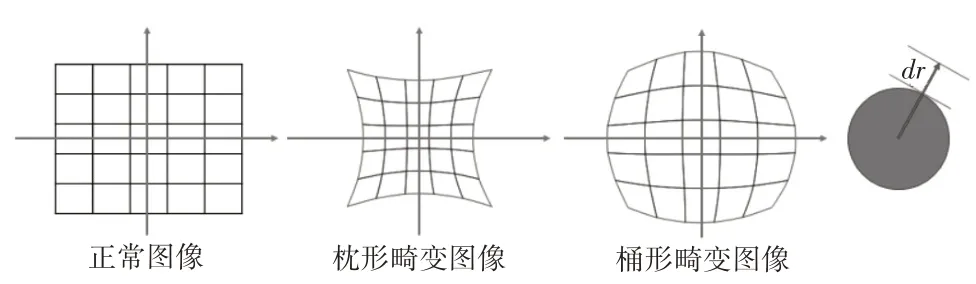

径向畸变正中心位置的畸变最小,随着半径的增大,畸变增大。激光孔径向畸变可以分为枕形畸变和桶形畸变(如图1所示)。

图1 径向畸变示意图

激光孔径向畸变矫正公式如下(泰勒级数展开式前3项):

其中:k是径向畸变系数;r是半径;(x,y)是理想坐标;xdr和ydr是畸变后的像素点坐标且r2=x2+y2。

1.1.2 激光孔切向畸变

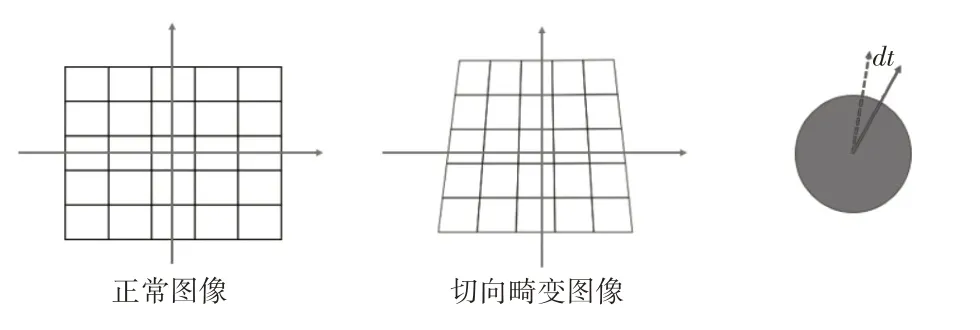

切向畸变在透镜与成像平面不平行时就会产生,类似于透视变换(如图2所示)。

图2 切向畸变示意图

激光孔切向畸变的矫正公式如下:

其中,p是切向畸变系数。

1.1.3 激光孔畸变矫正步骤

2 种畸变最后都归结到5 个参数:k1、k2、k3、p1、p2,知道这5个参数后即可完成畸变的矫正,矫正步骤如下:①准备标定图片。标定图片需要使用标定板在不同位置、不同角度、不同姿态下拍摄,最少需要3 张,以10~20 张为宜。标定板是黑白相间的矩形构成的棋盘图,制作精度要求较高。②用标定板得到相机内参。③根据相机内参得到畸变映射参数。④根据映射图像校正畸变图像。

1.2 烟支燃烧端、滤嘴端激光打孔检测算法

通过霍夫圆变化得到激光打孔的外接圆,确定打孔数量。笛卡尔坐标系中圆的方程如下:

可以得到:

其中:(a,b)是圆心。

对图像中所有的点进行上述操作。如果2个不同点进行上述操作后得到的曲线在空间a-b-r相交,即它们有一组公共的(a,b,r),意味着它们在同一个圆上。越多曲线交于一点,意味着这个交点表示的圆由更多的点组成。可以设置一个阈值决定多少条曲线交于一点即检测到了一个圆。如果交于一点的曲线的数量超过了阈值,那么可以认为这个交点所代表的参数(a,b,r)在原图像中为一个圆。

使用Canny 边缘检测算子得到烟支端面的边缘直线,再通过得到的圆心位置计算圆心距及各圆心到烟支端面的距离。Canny算法的步骤如下。

一是利用高斯滤波对图像进行平滑处理。

二是利用一阶偏导算子找到图像灰度沿着水平方向Gx和垂直方向Gy的偏导数,并按公式(5)和公式(6)求出梯度的幅值和方位。

三是对梯度幅值进行非极大值抑制,即找到局部梯度最大值。

四是用双阈值算法检测和链接边缘。假设激光打孔外接圆圆心的坐标为A(x1,y1)、B(x2,y2),圆心之间的距离|AB|可以通过公式(7)计算。

假设烟支端面的直线方程为y=kx+b,圆心坐标为(x0,y0),圆心到直线的距离d可以通过公式(8)计算。

1.3 滤嘴端面的几何形态检测识别

端部图像采集采用同轴打光搭配无相差的远心镜头和高帧率相机构成,以便在最小的按组行空间采集到最佳的端部图像。

1.3.1 中空絮状物异常

对采集到的滤棒端面图像去除噪声。去噪方式选用中值滤波法,采用3×3 的滤波窗口,以尽可能地保存图像的细节信息。滤棒图像中的背景部分存在略微明显的白色噪点,采用中值滤波可以取得较好的抑制效果。

通过计算中空滤棒外圆的外接圆、内圆的内接圆以及2 个圆的圆心距判定是否存在中空。d>T,说明无中空;d≤T,说明有中空(T表示预置的阈值)。

图像二值化,用圆形区域进行闭运算,能达到保留圆弧边、消除毛刺的效果。如果结构元素为圆形,膨胀操作可填充图像中比结构元素小的孔洞以及图像边缘处小的凹陷部分;腐蚀则可以消除图像中的毛刺及细小连接成分,并将图像缩小,从而使其补集扩大。在膨胀和腐蚀2 个基本运算的基础上,可以构造出形态学运算簇,它是由膨胀和腐蚀2个运算的复合与集合操作(并、交、补等)组合而成的所有运算构成。首先对图像进行膨胀操作,然后腐蚀其结果,此过程称为闭运算。对于图像X及结构元素S,用符号X·S表示S对图像X作闭运算,它的定义为X·S=(X⊕S) -S。采用背景差分法,得到毛刺或絮状物。混合高斯建模:

其中:I是输入的像素;N是混合高斯模型;wq是混合高斯模型中第q个高斯分布的权值;μq和σ2q分别表示混合高斯模型中第q个高斯分布的均值和方差。q个高斯分布按照的值从大到小排序。选取排序序列中前B个高斯分布作为背景像素模型,选取方式如下:

其中:T为预置的阈值(0.5 ≤T≤1),即排序靠前的高斯分布的权值之和大于T所需的最少高斯分布个数。

获取到背景图像帧B以后,记当前视频图像帧为fn,背景帧和当前帧对应像素点的灰度值分别记为B(x,y)和f(nx,y),将两帧图像对应像素点的灰度值相减,并取其绝对值,得到差分图像Dn:

差分后得到“中空”滤嘴毛絮。

1.3.2 中空同心圆异常

识别中空同心圆异常的计算过程如下:①利用阈值分割对滤棒端面进行二值化,提取端面连通区域。②对二值化图像的内圆进行填充,再用Canny 算子进行边缘检测得到完整的外圆轮廓。③把二值化后的图像和填充的内圆图像进行异或操作,得到外轮廓和内圆的异或图。④把得到的外圆轮廓图像和外轮廓加内圆的图像进行异或操作,得到内圆连通区域。⑤对得到的内圆图像用Canny 算子进行边缘检测,得到完整的内圆的轮廓。⑥得到2 个外圆和内圆轮廓后,用最小二乘法对2 个轮廓进行圆拟合,进而得到2 个圆。⑦拟合出内外圆即可得到外圆的圆心坐标(x1,y1)和半径R,内圆的圆心坐标(x2,y2)和半径r。通过2 个圆的信息可以计算得出圆心距d=(计算偏心程度);大壁厚L1=R-(r-d);小壁厚L2=R-(r+d) 。

2 系统设计

2.1 控制系统原理及结构设计

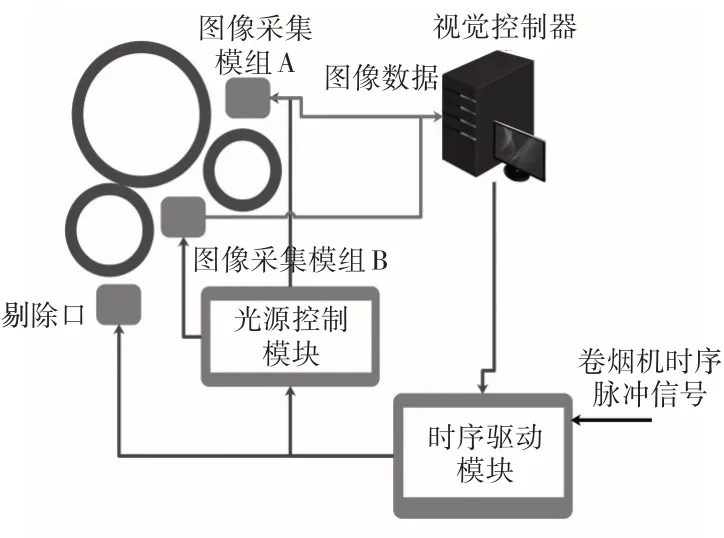

系统核心硬件由高性能工控机、高帧率面帧相机、时序驱动模块、光源控制器等硬件构成。系统控制原理如图3所示,图像采集模组采用双相机并行采图模式,烟支端环孔采图的每个工位有2个相机同时对运行中的烟支序列的奇偶2 支烟支进行同步单面采图,通过CPU 高速并行处理后对缺陷烟支进行剔除、统计等功能的操作。

图3 系统控制原理框架图

2.2 滤嘴端激光孔和滤嘴端面图像采集模组的设计

由于打孔后烟支在鼓轮上运行时,贴合鼓轮一面的图像没办法拍到,因此滤嘴端激光环孔和端面图像采集采用A、B2组集成图像模组分别在2个鼓轮上进行拍照采图,A 模组采集1 支烟支的正面图像,经过鼓轮交接后,再由B 模组采集同一支烟支对应的背面图像,利用图像处理软件并行处理,将同一支烟支的A、B 面图像的处理结果合并判断后,判别当前烟支为合格烟支或不合格烟支。

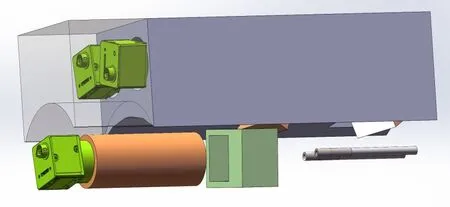

为实现高速并行采图计算的需求,每一个模组由2 台激光环孔采集相机+1 台端面图像采集相机构成;3 台相机通过结构紧凑的外壳和光源封装在一起,防护等级高,能有效避免烟灰粉尘对相机的干扰影响。图像模组中的3台相机都配装有无相差畸变的远心镜头(如图4所示)。

图4 集成模组的结构示意图

2.3 相机模组及剔除位置的安装

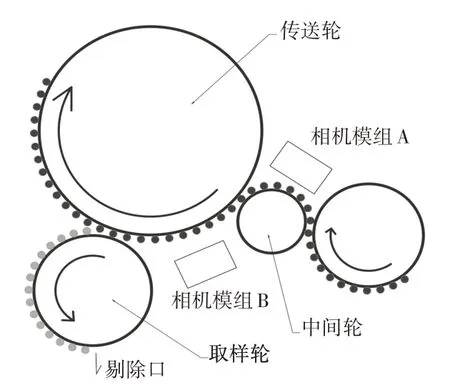

分别在中间轮、传送轮上安装相机模组A 和相机模组B(如图5 所示);由于剔除口已经过了原机的标准剔除工位,所以改造后借用取样轮作为缺陷烟支的剔除口,同时保留原机的取样功能。

图5 相机模组及剔除口位置安装示意图

2.4 时序驱动模块及视觉控制器

采用具有FPGA(现场可编程门阵列)核心的驱动模块控制整个检测系统与卷烟机同步。从卷烟机获取同步脉冲信号并在预标定位置输出采图信号,触发相机进行采图;接收到视觉控制器的不合格信号后,在预定义的位置驱动电磁阀将缺陷烟支剔除。

视觉控制器由采用4.7 GHz 高频版“志强”CPU处理器的工业主机构成,配置有高速固态硬盘和RTX3090Ti高速图形处理显卡;“志强”CPU处理器能在满足多线程高速图像处理的同时,长期不间断稳定运行。

在视觉控制器上运行专用检测软件,用于图像采集、图像处理、缺陷检出及分类、缺陷显示、数据查询、参数设置等。

3 检测效果

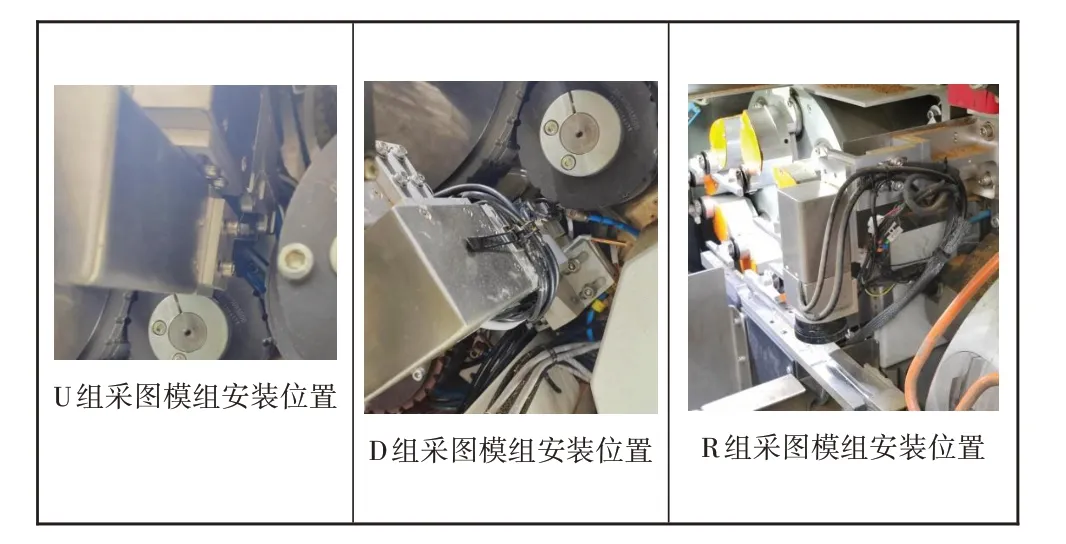

ZJ118A 图像采集模组安装位置如图6 所示,滤嘴端激光环孔及滤嘴端中空检测为U 组采图模组、D组采图模组,燃烧端激光孔检测为R 组采图模组。设备按设计论证的工作模式进入运行状态,能实时采集到ZJ118A接装机全速运行中烟支的清晰图像。

图6 图像采集模组安装位置

3.1 滤嘴端激光环孔检测效果

检测系统检出以下打孔问题并正确剔除次品烟支:①在线滤嘴端双排激光打孔装置漏打(单支烟单排正常打孔数量为15 个,除U 组、D 组工位无法探测到鼓轮吸附面的激光孔外,单检测工位在成像角度中心±60°范围内至少检测5 个孔);②双打错位超过±100%(正常双排完全平齐,错位为0,现以正常孔间距约为1.13 mm 计算错位距离);③外排打孔距滤嘴端面超过±10%(正常外排距滤嘴端面约12.8 mm);④双排打孔间距超过±35%(正常双排间距约为1.5 mm);⑤针对U组、D组在成像角度中心±60°范围内能检测到的5个孔,单排打孔间距超过±100%(正常孔间距约为1.13mm)。

3.2 “中空”滤嘴检测效果

检出不合格“中空”滤嘴(至少包含无“中空”“中空”被絮状物填充)等次品烟支并正确剔除。

3.3 燃烧端激光排孔检测效果

检出在线烟支端激光打孔装置漏打或多打(单支烟正常打孔数量为4 个)、错打超过±50%(第一个孔距烟丝端面约4.5 mm)、打孔间距不均匀超过±50%(正常孔间距约为2.8 mm)等错误,次品烟支都被正确剔除。

3.4 剔除效果

经过连续在线的试运行及视觉算法的迭代,验证了软件的功能,在线运行中抓取识别并成功剔除了不同类型缺陷的烟支;验证结果见表1。

4 结语

本装置用于检测ZJ118A 卷烟机在卷烟生产过程中出现的激光打孔缺陷烟支和“中空”滤嘴缺陷烟支,一旦检测到相关缺陷即通过声光报警提示操作人员,通过系统自动移位后在原机剔除工位直接剔除。同时,该装置具备人机交互功能,实时显示运行中烟支图像的采集、统计检测总数、质量缺陷计数等数据,系统具有质量缺陷烟支的存图、统计、剔除及生产班次自动切换管理等功能,能有效地保证在线打孔烟支的质量。