车辆载人空降的试验与仿真研究

2023-09-07刘涛张宏伟孙晓旺王显会张进成胡杨

刘涛, 张宏伟, 孙晓旺, 王显会, 张进成, 胡杨

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.特种车辆及其传动系统智能制造国家重点实验室, 内蒙古 包头 014032)

0 引言

在现代战争中,为了应对局部战事冲突,对敌后战场进行快速准确地打击,空投技术的应用逐渐广泛。在二战期间,空降兵成为了空投作战的主要应用形式。随着空投技术的逐步完善和作战形式的改变,机械化部队的应用得到重视,前苏联在1973年首次完成了人车一体空投行动。我国在1961年建立了第一支空降部队,在载人空降方面尚处于研究阶段[1]。载人空降相比无人空降,省去了人车分投落地后乘员还要找寻战车及一系列的准备,可以在空投后迅速展开作战或者收拢空降兵,可以极大地提升作战效率。在空降车辆研发过程中,需要对车辆的空降适应性和乘员安全性进行考核;空降试验成本高、周期长、难度大,不太可能在车辆研发的全阶段都采用试验考核;而采用模拟空降试验与有限元仿真相结合方法,能够在保证足够精度的前提下,大幅缩短研发周期、减少研发成本,可以为空降防护装置设计进行评估。

国内外学者针对空降冲击对车辆和乘员损伤的影响和保护措施开展了研究。冯宇等[2]对某战车开展了模拟着地冲击试验,验证了模拟试验方法的可行性;但是试验中没有采用假人,无法说明空降冲击下的人体响应。刘鑫[3]开展了基于气囊缓冲的载人空降乘员防护理论与方法研究,保证着陆冲击过程中人体所受到的冲击载荷不超过人体的耐受极限是确保乘员安全的先决条件。戴俊超等[1]研究了乘员不同的体位姿态对乘员损伤的影响,并基于遗传优化算法得出综合损伤最低的姿态参数范围。杜志岐等[4]对于车体着陆过程进行了有限元仿真和模态分析,得到了不同着陆状态下对车体位移、应力和应变影响规律,但是其研究中没有考虑对乘员的影响。Stapp等[5]通过大量人体试验证明了人体承受不同方向加速度过载的能力并不相同。刘炳坤等[6]利用冲击塔平台对5名健康男青年进行10g冲击下不同体位的试验研究,并得出人体对抗着陆冲击的最佳体位角为50°,但其采用的冲击作用时间远小于车辆空降着地的作用时间[1],所用正弦加速度脉冲曲线也与真实着陆冲击不符。王心怡等[7]对Hybrid-III型50百分位男性假人的跌落工况进行了仿真和敏感性分析,但其并无实际跌落试验,假人响应仿真的精度无法保证。Hou等[8]对车载电子设备在模拟空投条件下的冲击振动进行了测试,并对其冲击特性进行了分析。但是其并未采用试验与仿真相结合的方法来降低试验的成本与周期,且只关注了车载设备的受冲击情况,未对乘员的损伤进行分析,而实际上要实现战车载人空投,着陆时降低乘员损伤是必须要解决的关键问题。Yue等[9]分析了车身骨架在空投时的动态特性以及不同缓冲方案对骨架的影响。Fu等[10-11]和付新华等[12]模拟了机载装甲车在不同条件下的着落冲击过程,对车辆的结构冲击响应特性进行了定量分析。随后,又对反复空投条件下车辆的结构累计损伤进行评估,得出了垂直着陆速度低于8 m/s时,车辆结构不会被破坏,而着陆速度为9 m/s时最多可进行3次空投的结论。再后来,他们对战车载人空投着陆缓冲过程进行了仿真计算,分析了乘员在着陆冲击下的动力学特性和安全性。其虽对战车气囊缓冲系统的有限元模型进行了验证,但在试验中未加入假人,乘员在仿真与试验中的响应是否具有较好对应关系存在疑问。

国内外学者大都关注在无人空投下车辆落地后是否具有作战能力,对载人空投的研究并没有深入。已经得出的无人空投下的结论,大都难以运用到载人空投上去,譬如在保证车辆结构安全的着落速度下,乘员损伤是否超出阈值存在疑问,关于乘员损伤机理的研究显得尤为重要。本文采用仿真与试验相结合的方法,研究了空降冲击下车辆结构的动态响应特性及乘员损伤规律,并验证了有限元模型的准确性。针对触地速度、悬架弹簧刚度、阻尼参数和坐垫参数这4个种结构参数,以乘员下胫骨力、盆骨加速度、动态响应指标(DRI)为指标,进行了单因素仿真分析和正交试验仿真分析,研究了空降冲击下触地速度、悬架弹簧刚度、阻尼参数和坐垫参数4种结构参数对乘员损伤的影响规律。

1 载人空降试验

1.1 试验布置

针对某轻型军用车辆(车重6.3 T,高约1.9 m,宽约2.3 m,长约5.0 m),开展载人空降试验[1]。场地地面为平整水泥地,跌落高度为1 m,着陆速度为4.47 m/s,试验布置如图1所示。

图1 试验布置[1]

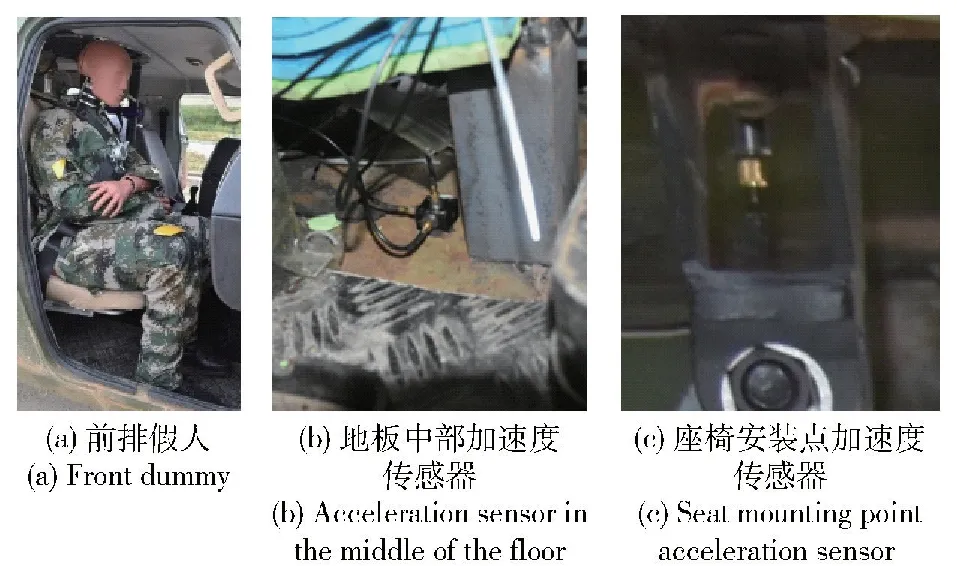

在车外安装高速摄影记录车辆跌落响应情况;采用Hybrid Ⅲ型50百分位男性假人测试乘员损伤响应;假人放置于军用防雷座椅,座椅采用天地梁结构,搭载金属带式缓冲吸能组件,利用四点式安全带对假人进行约束;在车内安装高速摄影机记录假人运动姿态;在地板中部和座椅安装点安装加速度传感器,部分测试装置如图2所示。

图2 测试装置

1.2 车辆运动姿态分析

观察高速摄影(见图3),车辆跌落后压缩轮胎和悬架,到最低点后会反弹,轮胎再次离地,反弹两次后大部分机械能被耗散掉,轮胎不再离地,车体上下振荡,直到静止。

图3 试验车跌落高速摄像截图

车辆第1次跌落触地可分为3个阶段:1)轮胎压缩阶段(见图3(b)),轮胎接触地面并被压缩,起主要缓冲作用,悬架压缩量较小;2)悬架压缩阶段(见图3(c)),轮胎已有很大的压缩量,但还没碰撞到轮罩,悬架开始被大幅压缩,起主要缓冲作用;3)共同压缩阶段(见图3(d)),轮胎上表面接触到车身,车轮和悬架一起被压缩,直到悬架弹簧完全压缩,悬架和轮胎撞击车体,给车体和乘员带来强烈的垂向冲击,此时轮胎和悬架变形巨大,车辆底盘接近地面。与反弹带来的后续跌落相比,第1次跌落是车辆空降的主要阶段,车辆着地速度最快,冲击最强,给车辆和乘员安全带来的危险最大。这一阶段的冲击以垂向冲击为主,可能带来的后果包括:车辆爆胎,轮辋悬架等关键部件扭曲断裂,使车辆失去行动能力;车内重要装备损伤或乘员伤亡,使载人车辆降低甚至丧失战斗力。

车辆到最低点后开始第1次反弹,轮胎再次脱离地面,由于车辆质心分布和前后悬架弹簧刚度差异,车辆跳起时伴随向前转动,后部跳起高度明显高于前部(见图3(e))。这给车辆和乘员安全带来两个问题:第一,当跌落高度继续升高,向前转动可能转化成车辆滚翻,滚翻可能造成车辆失去行动能力、装备损坏或乘员伤亡,导致载人车辆降低甚至丧失战斗力;第二,即使没有发生车辆滚翻,车辆转动——伴随乘员与车身的相对运动——可能造成乘员重要身体部位(头颈等)撞击车身内部部件(内壁、立柱等),导致乘员伤亡。

针对上述问题,可能的解决方案包括:1)对车辆悬架弹簧和质心分布进行匹配设计,降低或消除车辆跳起时的转动;2)乘员约束系统和车内空间设计,设计多点安全带,将乘员较好地约束在座椅上,防止其与车辆内部部件发生二次碰撞,设计安全气囊、头颈部局部防护装置和乘员附近空间布置,为乘员身体和车辆内部部件之间的碰撞提高缓冲;3)前面所述底部缓冲平台车辆通过缓冲吸能,在降低轮胎和悬架的压缩量的同时,可以降低车辆跳起时的转动。

车辆反弹到最高点后开始第2次跌落,由于第1次达到反弹顶点时(见图3(e))时车辆前部较低,后部较高,第2次跌落车辆前轮先着地。前轮着地后前轮及对应悬架发生轻度的压缩,压缩后反弹幅度很小,前轮基本没有脱离地面;与此同时,车辆后部持续下落,在前轮进入反弹阶段后,后轮着地并压缩后轮及对应悬架。压缩到最低点后(见图3(f)),车辆开始第2次反弹。由于后轮及悬架压缩较严重,第2次反弹时车辆后轮脱离地面(见图3(g))。车辆后部到达最高点后开始第3次跌落,这次跌落中车辆前轮及悬架基本没有压缩,后轮及悬架也只是轻度压缩(见图3(h))。后续车辆不再脱离地面,车身在轮胎及悬架上振荡,振荡数次后,车辆机械能耗尽,整个跌落过程结束。

试验后检查车辆,阻尼杆油线高度到达最高点,说明车辆悬架在第1次跌落过程中已经超过压缩极限,轮胎未发现漏气、鼓包等现象,悬架底盘等结构部件未发现扭曲或断裂损伤,轮辋未发生扭曲,试验后车辆可以正常启动并行驶。

1.3 车内加速度响应分析

试验中采用斯洛文尼亚Dewesoft公司生产的DEWE-43数据采集仪对加速度数据进行处理和存储,频响范围设为2 Hz~20 kHz。采用CFC60滤波方式对加速度时间历程曲线进行滤波。

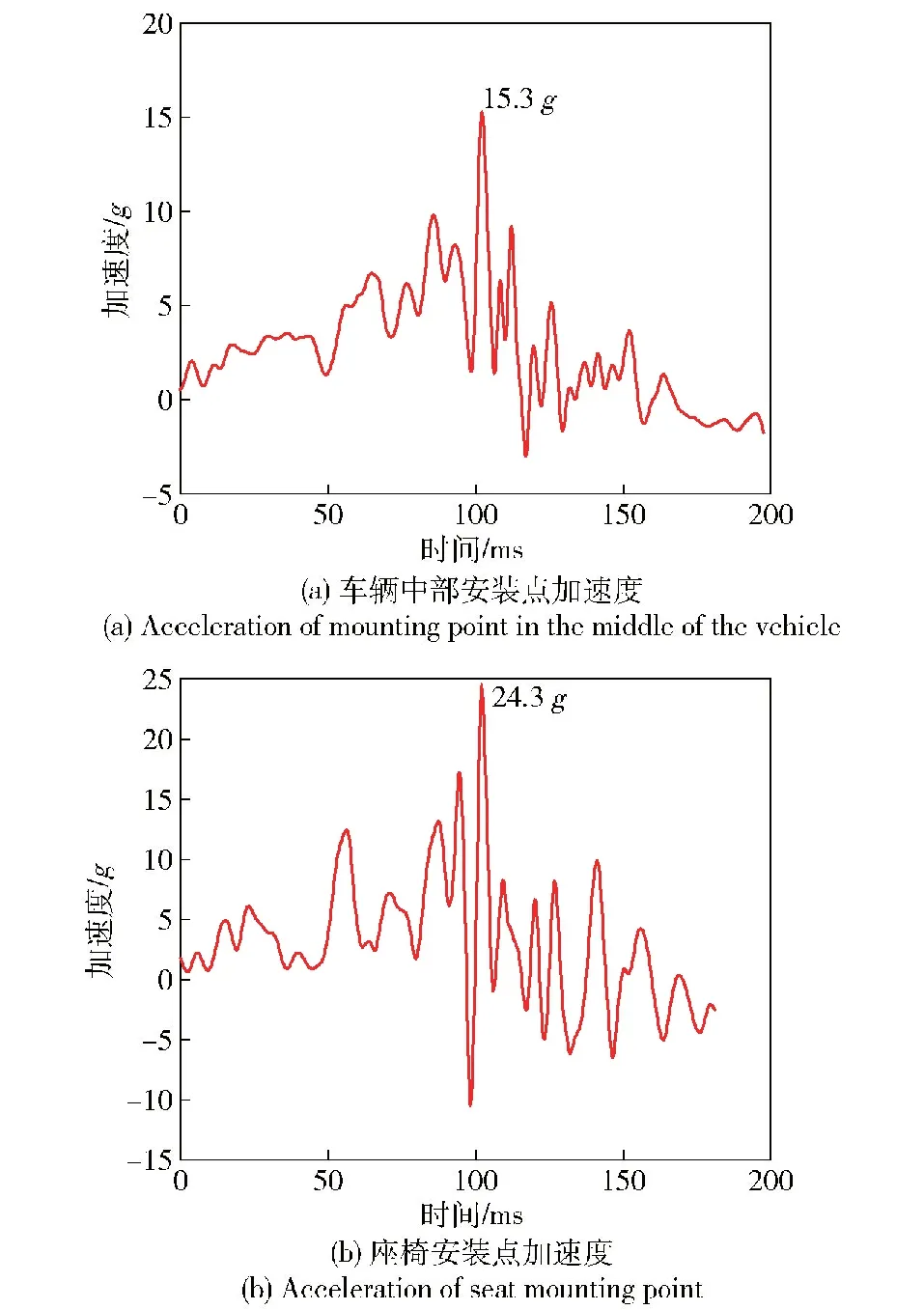

座椅安装点和车辆中部加速度时程曲线经滤波处理后如图4所示。两条加速度曲线总体趋势一致,先上升、后下降,中间伴随较大的振荡,加速度峰值出现在100 ms左右,结合高速摄像和加速度曲线,可发现较大的加速度值主要出现在第1次跌落的共同压缩阶段,应该是由悬架弹簧完全压缩,悬架和轮胎撞击车体造成的。座椅安装点加速度峰值为24.3g,车身地板中部的加速度峰值为15.3g,小于座椅安装点,是因为座椅安装在立柱上,立柱能够更好地传递加速度冲击,而地板能够起到一定的缓冲作用。

图4 加速度时程曲线

1.4 乘员运动姿态分析

图5为假人运动姿态高速摄像截图,展示了6个较为危险的时刻。第1次跌落冲击发生时(见图5(a)),假人大幅前倾,伴随一定的左倾;第1次跌落反弹时(见图5(b)),假人身体反弹,头部撞击立柱;第2次跌落前轮着地时(见图5(c)),假人向右后方倾倒,头部撞击了立柱;第2次跌落后轮着地时(见图5(d)),假人身体调整,略微后倾;第3次跌落前轮着地(见图5(e))和后轮着地(见图5(f))时,假人发生后倾,但是幅度已经较小。

图5 假人运动姿态截图

总之,在整个跌落过程中,假人首先受到垂向的加速度冲击,主要造成乘员下肢、腰椎、脊柱和头颈伤害,这类冲击可以通过为车辆增加缓冲进行缓解,如增加车底缓冲平台等。其次,乘员的上身,尤其是头颈部,会向前方、后方和侧方倾倒,可能导致乘员头颈部撞击车内部件,造成乘员伤亡。这一现象的原因有:

1)乘员约束系统不能很好地束缚乘员身体,尤其是头颈部。本次试验采用的防雷座椅约束系统在跌落工况中能够保证座椅和假人不分离,但难以约束上身的横向摆动和头颈部的左右摆动。因此需要重新设计适用于空降车辆的座椅,增加对人体的缓冲和包覆性,确保乘员上身和头颈受到合适的侧向和前后约束。

2)车身在跌落和反弹过程中伴随转动,跌落中无法确保4个车轮同时着陆,这一现象的原因和解决方法已在结构响应部分进行了分析。

1.5 乘员损伤指标分析

本次试验假人安装有多个传感器,可测量头部和盆骨加速度,以及颈部、腰椎和腿部的力与力矩等数据。试验前激活假人多个部位传感器,确认传感器精度和灵敏度符合要求。试验中采用江苏东华测试技术股份有限公司生产的DH5902坚固型抗冲击数据采集仪采集假人数据,采样频率为500 kHz,假人数据处理使用数据处理软件,盆骨加速度、腿部力分别采用CFC1000、CFC600滤波方式处理。本文着重考察乘员下胫骨、盆骨和腰椎的损伤,从文献[13-19]查得各部位损伤评估指标及阈值,并利用传感器数据计算出假人各部位损伤值,对假人进行损伤风险分析,假人损伤情况如表1所示。

表1 假人各部位损伤

采用轴向压力[13-14]评估乘员的下肢损伤。通过分析车辆和乘员运动姿态可知,车辆跌落时,冲击由轮胎悬架传递至车身,由车身传递至地板,地板撞击乘员足部,引起乘员下肢损伤。由表1可知,试验中乘员下肢损伤指标未超标。

采用盆骨DRI[15]评估腰椎损伤。DRI是一个与腰椎压缩相关的无量纲量,主要用于评价腰椎的轴向压缩损伤,通过分析车辆和乘员运动姿态可知,车辆跌落时,冲击由轮胎悬架传递至车身,由车身传递至座椅安装点,然后由座椅传递到乘员上半身,引起腰椎损伤。由表1可知,试验中腰椎损伤指标未超标。

此外,AEP-55标准[19]中没有给出盆骨损伤风险相关标准限值,防护领域学者参考美国陆军战术车辆乘员碰撞保护手册,手册规定乘员盆骨受到的垂向加速度上限值为23g@7 ms[20],即盆骨加速度超过23g的持续时间不能超过7 ms。由表1可知,盆骨所受到的垂向加速度限值为23g@0 ms,即乘员盆骨加速度值未达到过23g,乘员盆骨损伤处于较低水平。

2 有限元仿真

2.1 有限元建模

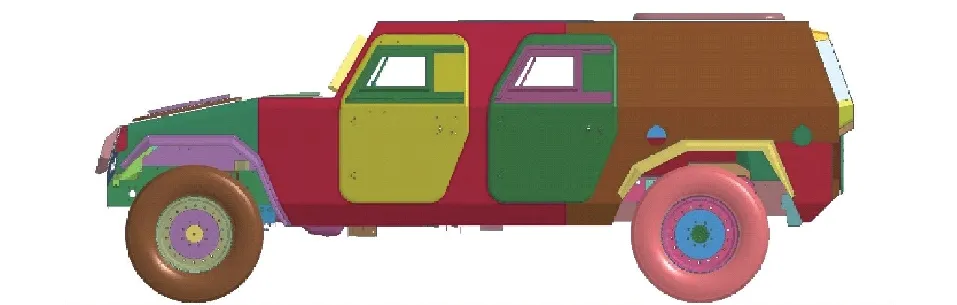

利用LS-DYNA软件对上述空降冲击试验进行有限元仿真。由于空投着陆工况作用时间长、车体模型复杂、运动范围大,所以模型要进行适当地简化,以节省时间成本。试验中车内相固连的板件没有明显的变形,其固连部位也未出现失效。通过车内高速摄像可以确定车内板件也没有出现影响假人的变形和摆动。因此可以在模型中做适当简化并作为刚性体处理,来缩短计算时间。考虑到后续仿真工况多,为了节省仿真资源,将乘员约束系统和整车分开建模,把得到的整车加速度边界施加到乘员约束系统上,去模拟实际工况下乘员的响应。轮胎建模中,采用正交各向异性材料*MAT_ORTHOTROPIC_ELASTIC描述帘布和橡胶材料,具体参数如表2所示。使用airbag关键字定义一种封闭式气囊来模拟轮胎内气体,胎内气压定义为试验车胎胎压180 kPa。图6给出了包括车辆和地面的有限元模型。对车辆进行合理配重,使其重量和质心与试验车一致;赋予车辆和假人4.47 m/s的速度,方向竖直向下。

表2 轮胎材料参数

图6 车辆有限元模型

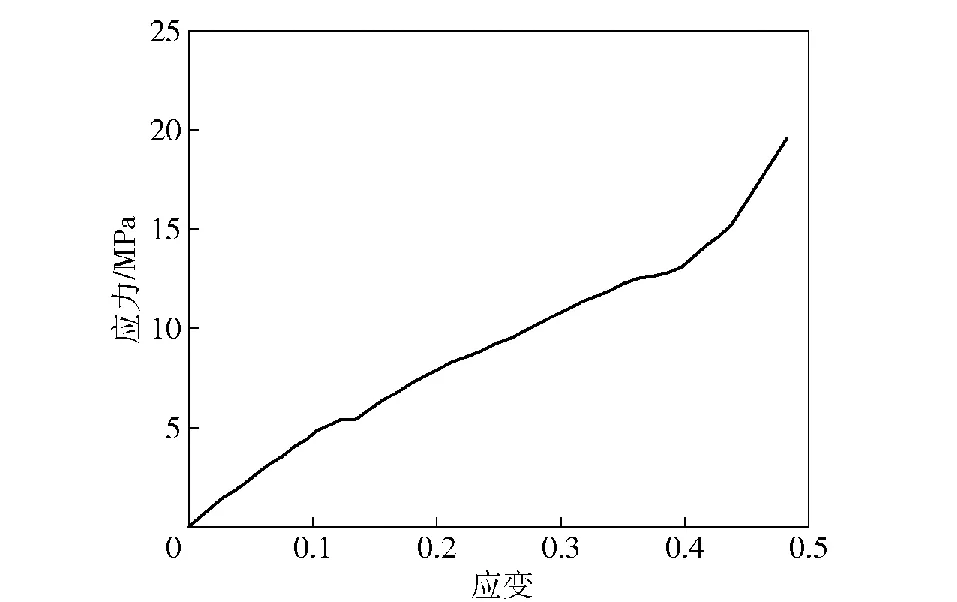

在HyperMesh中为座椅建立简化的有限元模型,使用实体单元对座椅坐垫建模,采用*MAT_LOW_DENSITY_FOAM本构模型模拟坐垫材料[21],此本构适用于可压缩泡沫材料,坐垫材料的应力-应变曲线如图7所示。使用一维单元模拟座椅的吸能缓冲器,采用非线性弹簧本构近似模拟试验中使用的金属带式缓冲吸能器,该材料可以分别设计弹簧单元的加载和卸载曲线。根据实际使用的金属带式吸能缓冲器的载荷-位移曲线,输入加载曲线,且由于实际试验中卸载后吸能缓冲器几乎没有回弹,其加卸载曲线如图8所示。座椅实际使用的天地梁和滑块组件在有限元模型中省略,通过约束的方式限制座椅的移动方向。座椅安装方式采用顶部安装,与车辆上安装点采用刚性连接。对座椅有限元模型进行测试后,将座椅模型导入到Primer中与HybridⅢ型假人模型做好接触和预压。用2D壳单元网格和1D seatbelt单元来模拟试验中采用的四点式安全带(其中与人体接触部分用2D网格单元)。建模完成的假人座椅系统如图9所示。假人的头部设置有加速度传感器,颈部设置力和力矩传感器[22]。悬架阻尼采用*MAT_DAMPER_NONLINEAR_VISCOUS本构模型,其力与速度关系曲线如图10所示。

图7 泡沫材料的应力-应变曲线

图8 金属带式吸能器的加卸载曲线

图9 假人座椅系统有限元模型

图10 悬架阻尼力与速度关系曲线

2.2 仿真结果分析

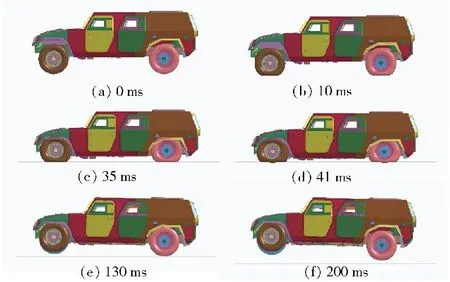

整车的动态响应如图11所示。由图11可以看出,在跌落刚开始发生时,轮胎首先被压缩变形,15 ms 之后悬架压缩速度变快,这与试验中整车的响应(见图3(b)和图3(c))有较好的对应关系,当车辆轮胎接触到轮罩时,引起了车内加速度在80 ms左右出现波动。其后轮胎进一步压缩,轮辋与轮胎胎面几乎接触,悬架与轮胎已经将空降造成的冲击消耗殆尽,车辆下行至最低点,在102 ms形成最大加速度峰值。经过18 ms的迟滞效果之后,车辆在120 ms开始反弹上升。整个过程中,轮胎与地面发生较小挤压后,出现变形但无撕裂现象,车辆弹起后轮胎能复原成落地之前的状态,且轮辋并没有与地面发生碰撞。将整车试验与仿真中加速度安装点处的加速度和速度进行比较(见图12),可以看到车内各点加速度峰值出现在102 ms左右,在出现最大峰值前两个波峰分别对应第1阶段的轮胎压缩和第2阶段的悬架压缩,与动画表现出来的压缩过程有比较好的对应关系。将仿真动画和试验高速摄像拍摄内容对比,可以看到其下落压缩过程完全一致,其中地板中部的加速度最大值为14.6g,副驾驶上安装点最大加速度为26.2g。

图11 车辆跌落过程动态响应

图12 加速度和速度试验数据与仿真结果

由图12可见,试验和仿真的加速度与速度变化趋势整体相似。由于刚体模型在计算中不会出现振动加速度,所以仿真中在达到峰值后的加速度曲线基本平滑,但在加速度达到最大峰值之前,试验与仿真中的加速度曲线有较好的对应关系,乘员可能出现的最大损伤能被较好地模拟出来。另外,车辆在跌落过程中有诸多不可控因素,车身的俯仰也会导致车辆各部位的加速度出现区别。在本文仿真分析中,车内加速度峰值的仿真值与试验值之间误差在10%以内,且速度整体变化趋势基本一致,整车仿真数据可信。

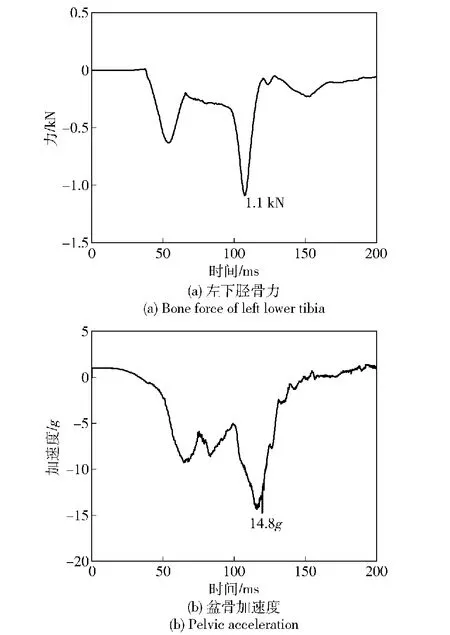

假人在跌落过程中的动态响应如图13所示。从图13中可见,假人在85 ms左右时腿部因受到冲击而抬起,大腿与手臂发生碰撞,140 ms时假人颈部明显前倾。仿真动画与高速摄像下的乘员响应(见图5(a))同样具有较好的对应关系。假人损伤曲线如图14所示:左下胫骨力峰值出现在107 ms左右;盆骨加速度第1个峰值出现在65 ms,此时坐椅上升速度相对于假人较大,坐垫开始对假人盆骨产生向上的冲击,盆骨加速度最大峰值出现在120 ms,此时车辆跌落至最低点,盆骨受到椅面的冲击升至最大。仿真和试验中乘员的损伤指标对比如表3所示,误差在10%以内,证明了仿真方法的可行性。

表3 假人各部位损伤试验与仿真对标

图13 假人动态响应

图14 触地速度为4.47 m/s下假人的损伤曲线

2.3 高速冲击仿真

载人空降车辆触地速度的确定,参考了俄军BMD战车载人空降试验。据报道,在此次试验中,战车着陆速度大约在10 m/s。此外,根据冯宇等[2]的研究,为保护乘员和车内设备,一般规定着陆速度在8~10 m/s;杨占华等[23]对正常着陆工况条件和极限着陆工况条件作出定义,认为正常着陆工况条件:无横风,8 m/s 速度下降,着陆在平地,气囊全部有效工作; 极限着陆工况条件: 8 m/s 速度下降,横向速度 5 m/s,车辆侧倾角2°,着陆在横向10°坡地面,部分气囊工作。实际战场上空降车辆会同时面临气囊缓冲平台失效和伞降系统出现故障等诸多问题,乘员会受到更高速度着陆的风险,因此开展高速着陆工况的研究。考虑到高速冲击试验的条件与成本,采用仿真的方法研究高速冲击下车辆结构的响应与乘员损伤的机理,并与4.47 m/s的触地速度下的车辆和乘员的响应进行对比,以此探究实际高速空降冲击下可能存在的车辆破坏情况和假人损伤情况。

高速冲击下车辆的动态响应如图15所示。由于车辆的触地速度较大,轮胎、悬架短时间内被快速压缩,车辆轮胎在35 ms时就已经接触到轮罩,相较于4.47 m/s的触地速度下提前了45 ms,此时,车内加速度出现了第1个峰值,如图15所示。随后,车辆轮胎继续压缩,轮胎已经出现压溃现象,在 38.7 ms 时轮辋与地面发生碰撞,引起车内加速度的第2个峰值。41 ms时车辆悬架与轮胎没有多余的压缩空间,两侧轮胎向内凹陷严重,轮胎与轮辋几乎脱离,此时形成了最大的加速度峰值,与低速冲击下的最大加速度峰值的出现相比提前了近60 ms。车辆经过短暂的迟滞效果后,开始反弹,车辆轮胎于130 ms完全脱离地面。整个高速冲击仿真下,轮辋、悬架等关键部件未发现扭曲断裂。

图15 高速冲击下车辆跌落过程动态响应

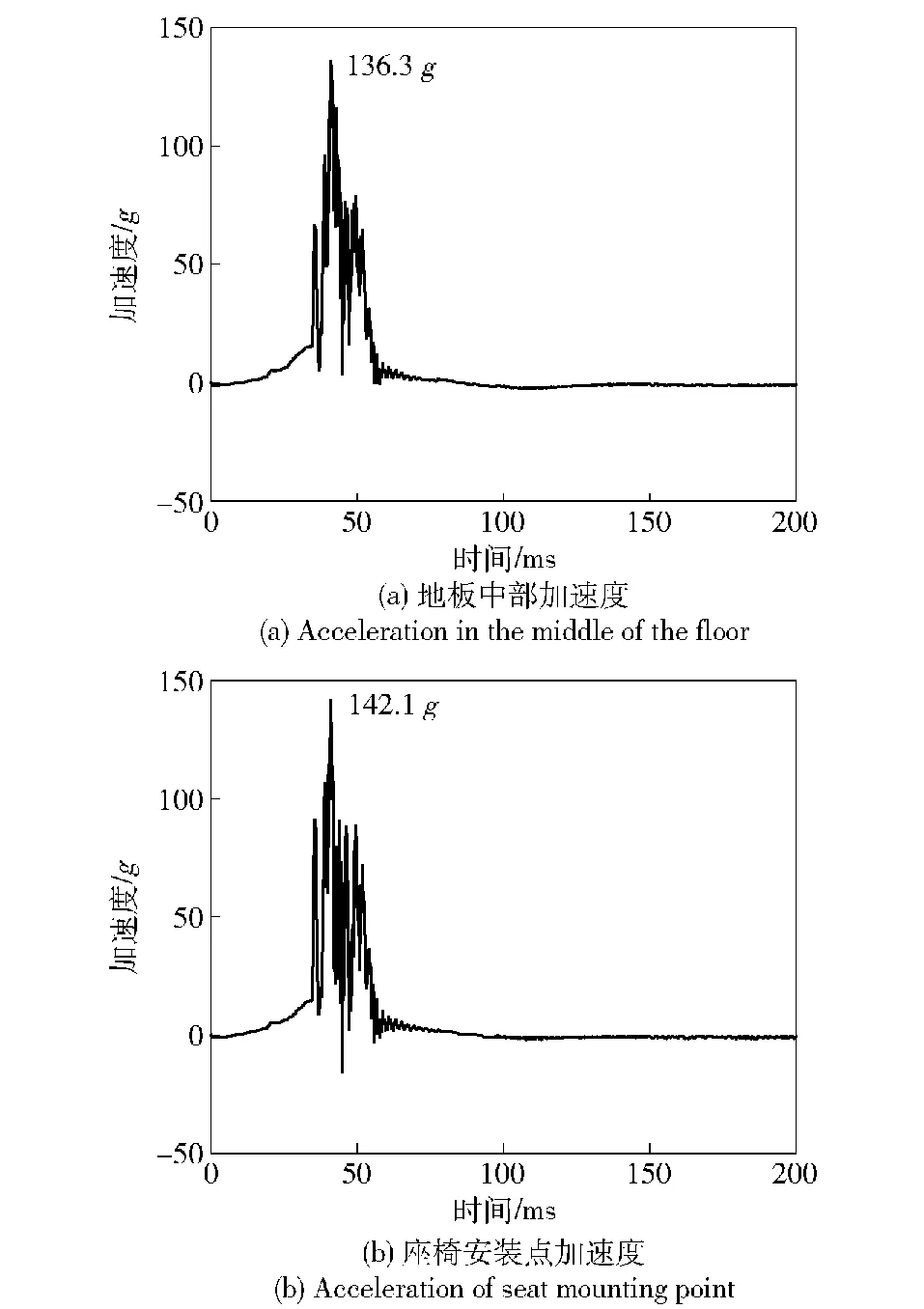

车内加速度如图16所示。地板中部加速度峰值为136.3g,座椅安装点加速度峰值为142.1g,与4.47 m/s的触地速度相比,加速度峰值大幅增加且峰值出现时间提前了60 ms。

图16 高速冲击仿真下的加速度

假人在跌落过程中的动态响应如图17所示。由图17可见,与触地速度为4.47 m/s下假人的响应相比,乘员约束系统在65 ms左右出现了与车内地板碰撞的现象,如图17(b)所示,这是由于车辆此时已经开始反弹上升,而乘员约束系统由于惯性继续下行,这引起了假人盆骨加速度峰值的出现,如图18(b) 所示盆骨加速度峰值为182.8g。假人下胫骨力峰值的出现则发生在44 ms左右,此时,车辆跌落至最低点,轮辋与地面直接接触,左、右下胫骨力峰值分别为7.4 kN、7.2 kN,已经超过了下胫骨的损伤阈值,如图18(a)所示。高速冲击下,座椅前部下沉,最先接触到地板,随后,座椅反弹,出现后部下沉,假人颈部明显由前倾转为后仰;腿部抬起直至完全脱离地板,且座椅连接件因与地板发生碰撞,出现明显弯曲变形。

图17 高速冲击下假人动态响应

图18 高速冲击下假人的损伤曲线

综上所述,在触地速度为10 m/s时,车内加速度峰值大幅增加,乘员损伤指标已超出规定阈值。

针对上述问题,可能的解决方案包括:

1)在车辆底部安装缓冲平台(如气囊缓冲平台)[3],缓冲平台可以提前吸收车辆下落的动能,缓冲车辆着地速度,降低车辆、装备和乘员所受垂向冲击。需要注意,气囊缓冲平台虽然能够大幅降低车辆着地冲击,但同时也带来着地不稳定的问题[24],设计缓冲平台时需要解决这一问题。

2)改进车辆轮胎、轮辋和悬架等受冲击最严重的部件,一方面提高部件强度和韧性,以避免车辆爆胎和部件失效,防止车辆失去行动能力;另一方面对轮胎胎压和悬架弹簧刚度进行匹配,为车身、装备和乘员提供更好的缓冲。可能还需要对传动系统和转向系统等易受损部件进行改进,降低这些部件在空降冲击下的受损概率,避免着地后车辆无法行驶。

3)重新设计乘员约束系统,包括缓冲座椅(如气囊缓冲座椅)和多点安全带,其中缓冲座椅用来缓冲由座椅传递到乘员身体的冲击,是保护乘员的最后一道防线;多点安全带的作用是将乘员较好地约束在座椅上,防止其脱离座椅而与车辆内部部件发生二次碰撞。与装备空降、航天返回等领域较为成熟的缓冲座椅相比,空降车辆缓冲座椅除了需要保障乘员在空降时的安全,还需要考虑空降结束后乘员的驾驶、乘坐及战斗等任务的开展。

3 结构参数对乘员损伤影响分析

3.1 单因素分析

本文选取了以下4个结构参数:1)车辆触地速度v,由实际作战中车辆跌落的高度决定;2)车辆悬架弹簧的刚度k,车辆跌落时,悬架可以缓和地面传给车身的冲击,衰减由此产生的振动;3)坐垫材料海绵的应力应变曲线中应力的缩放系数α,该参数旨在模拟海绵的软硬程度,α值越小,代表单位应变内所需要的应力越小,即海绵越软,目的在于研究缓冲物对乘员的保护作用;4)阻尼缩放系数β,该参数通过改变单位速度内的阻尼力大小,来实现汽车悬架阻尼的变化,β值越大,则阻尼值越大。在每种参数的基础上选取了4个水平,如表4所示。

表4 乘员损伤影响因素及影响水平

每种影响因素的4个水平数值选取依据如下:

1)触地速度v:军事作战与空降试验中,跌落速度大约在10 m/s左右,故按照等差选取6 m/s、8 m/s、10 m/s、12 m/s。

2)弹簧刚度k:某型空投车后轮悬架弹簧刚度为400 N/mm,故本文选取了200 N/mm、300 N/mm、400 N/mm、500 N/mm。

3)缩放系数α:本文选取了0.50、0.75、1.00、1.25四种水平的缩放系数。

4)阻尼缩放系数β:本文依据仿真经验,当β值为4时,车辆地板与座椅上安装点的加速度峰值开始出现下降趋势,故选取0.5、1.0、2.0、4.0四种水平的参数。

其中,基础工况的参数水平为:v=10 m/s,k=400 N/mm,α=1,β=1。

3.1.1 触地速度的影响

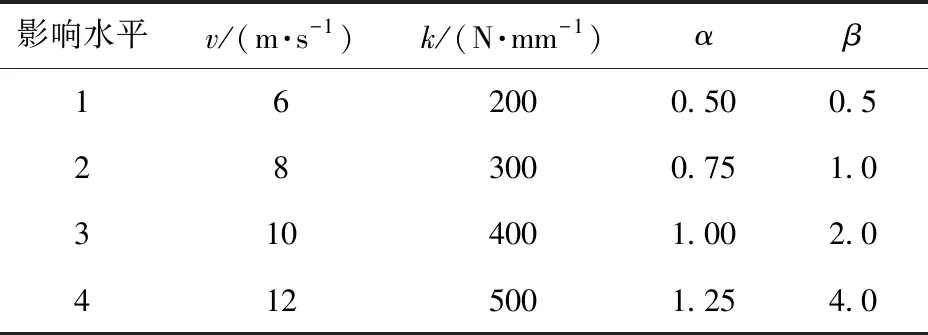

本文选取了6 m/s、8 m/s、10 m/s、12 m/s这4种触地速度进行了车辆空降冲击仿真。不同触地速度下车辆的响应如表5所示,地板和座椅安装点的加速度峰值在触地速度为6 m/s和8 m/s之间变化较大,在仿真动画中,6 m/s下车辆轮辋未与地面发生碰撞,轮胎作为一种小型封闭气囊和悬架一同作用减缓了大部分的冲击,整车加速度峰值的出现提前了30 ms。触地速度为8 m/s时,车辆轮辋挤压轮胎帘布和橡胶,轮辋与地面发生接触,空降冲击直接通过地面-轮辋-悬架系统-车内地板,作用到乘员约束系统上,加重了乘员损伤。10 m/s和12 m/s下的触地速度,车辆的响应更为严峻,加速度峰值随触地速度呈非线性增加趋势,最大峰值出现时间的变化趋势逐渐下降。乘员左、右下胫骨轴向力分别如图19(a)、图19(b)所示。由图19可以看出,左、右下胫骨力曲线峰值和变化趋势大致相似,因此本文研究乘员小腿损伤时只研究左下胫骨力。由图19(a)可以看出:随着触地速度的增大,乘员下胫骨力随之增大且峰值也会提前。这是由于轮胎更快接触到轮罩所引起的。另外,当触地速度为6 m/s时,乘员下胫骨力峰值为4.2 kN,低于损伤阈值 5.4 kN。 但当速度超过8 m/s,乘员下肢损伤皆超出阈值。由图19(c)可以看出:速度为6 m/s时,盆骨的加速度还处于相对较低的水平,为18.2g且盆骨所受到的垂向加速度限值为23g@0 ms;速度超过 8 m/s 时,盆骨加速度峰值激增至150g左右且乘员盆骨损伤超出阈值,此后,变化趋势变缓但整体依然呈正相关;另外随着速度的线性增加,乘员盆骨受到的垂向加速度超过23g的时间也会增加,但趋势逐渐放缓;盆骨z轴方向加速度即腰椎底端的加速度,其主要是由椅面加速度突变对乘员盆骨造成冲击引起的。另外,盆骨DRI值与触地速度呈正相关,即便速度低至6 m/s,仍超出17.7的DRI阈值,乘员腰椎损伤严重。

表5 不同触地速度下车辆的响应

图19 不同触地速度的影响

3.1.2 悬架弹簧刚度的影响

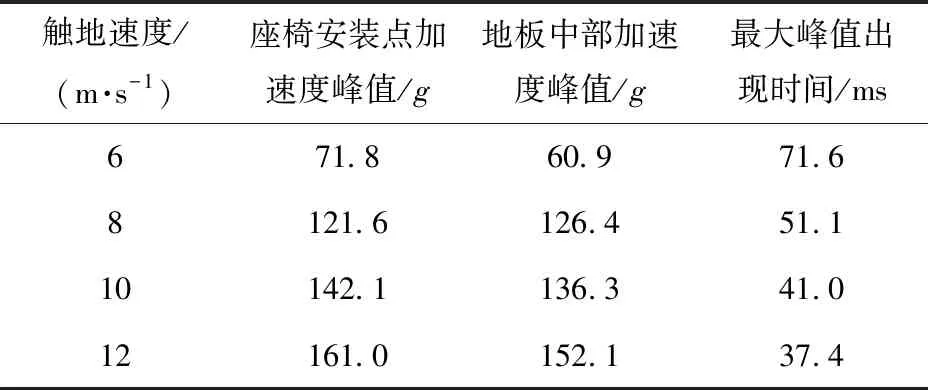

不同悬架弹簧刚度下的跌落仿真结果如图20所示。由图20(a)可知,当触地速度相同时,不同悬架弹簧刚度引起的乘员下肢损伤峰值基本为同一时刻,为跌落时轮胎上表面接触到轮罩。随着刚度的线性增加,乘员下肢损伤愈剧烈且为最小刚度 200 N/mm 时,下胫骨力仍超出阈值0.9 kN。55 ms以后即整车上升阶段,各刚度下乘员下胫骨力变化趋势基本一致。图20(c)为盆骨z轴方向加速度50~80 ms 局部放大图。由图20(c)可以看出:刚度的变化对乘员盆骨加速度的影响不如触地速度明显,不同刚度下乘员盆骨加速变化趋势与峰值相差不大。从仿真中看出,盆骨加速度峰值时间大抵出现在吸能器行程耗尽,座椅刚接触地面附近。悬架弹簧的刚度对盆骨DRI值的影响不大,DRI值在48左右,皆远超出阈值。盆骨损伤同样严重,在200 N/mm、300 N/mm、400 N/mm、500 N/mm这4种不同水平弹簧刚度下的乘员盆骨受到的垂向加速度限值分别为23g@17.1 ms、23g@13.1 ms、23g@17.1 ms、23g@12.1 ms,皆不满足23g@7 ms的要求。

图20 不同悬架弹簧刚度的影响

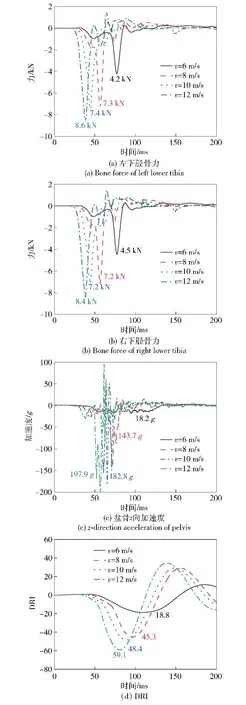

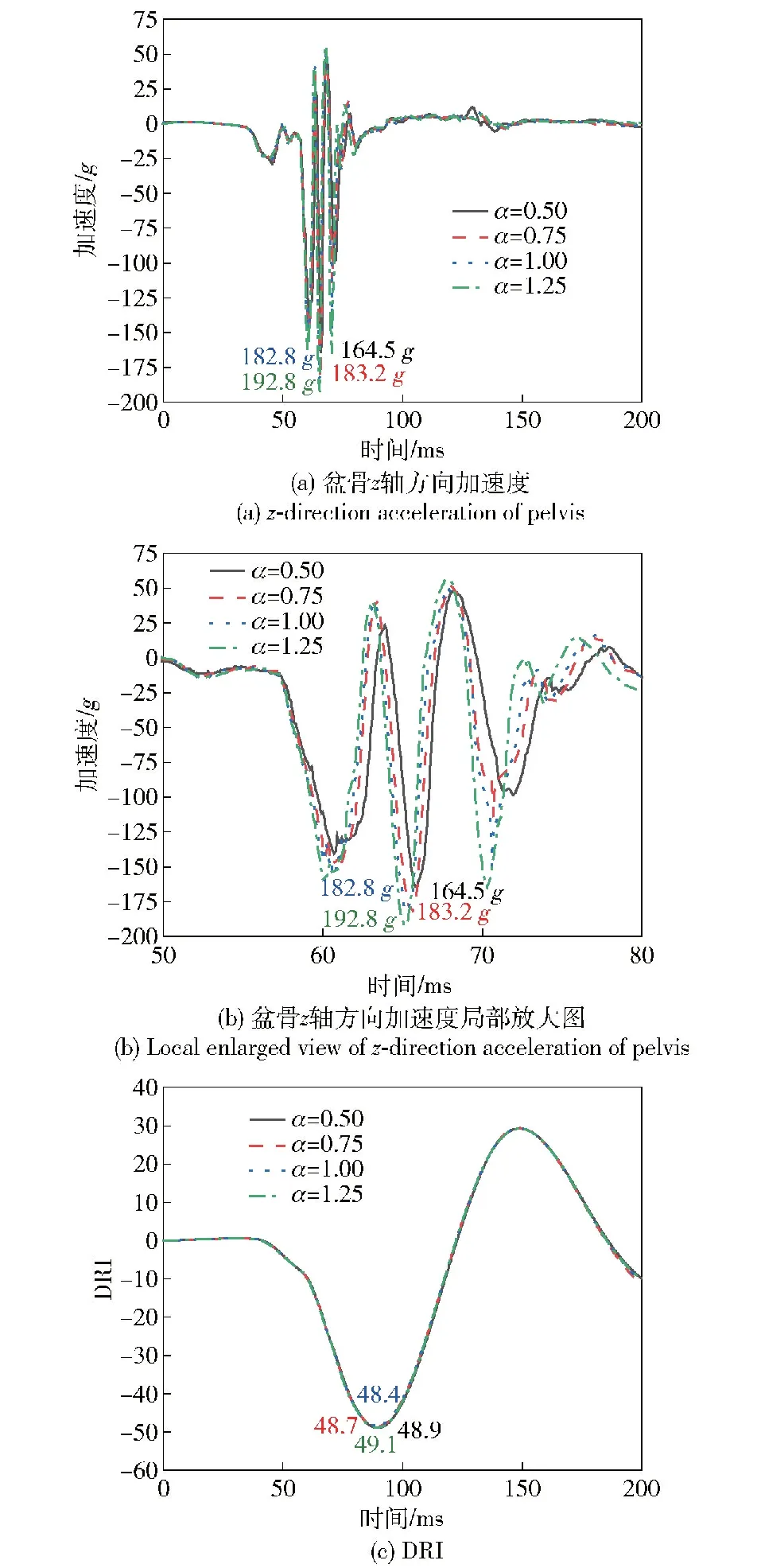

3.1.3 坐垫参数的影响

坐垫缩放系数主要针对乘员盆骨z轴方向加速度,对乘员下肢影响较小,乘员左下胫骨力仿真结果皆为7.4 kN, 故不做深入研究。不同坐垫缩放系数下的仿真结果如图21所示。图21(a)为各缩放系数下乘员盆骨加速度全过程仿真图。由图21(a)可以看出,盆骨加速度整体变化趋势基本一致且峰值出现时间相同。由21(b)可知,虽然加速度峰值相差不大,但随着缩放系数的增大,即坐垫变硬,整体依然呈正相关趋势且峰值出现时间也会略微提前。在0.50、0.75、1.00、1.25这4种不同水平坐垫参数下的乘员盆骨受到的垂向加速度限值分别为23g@17.1 ms、23g@17.6 ms、23g@17.1 ms、23g@16.3 ms,乘员腰椎、盆骨损伤超出阈值,不同坐垫下乘员DRI值相差不大,且无明显的变化规律。

图21 不同坐垫参数的影响

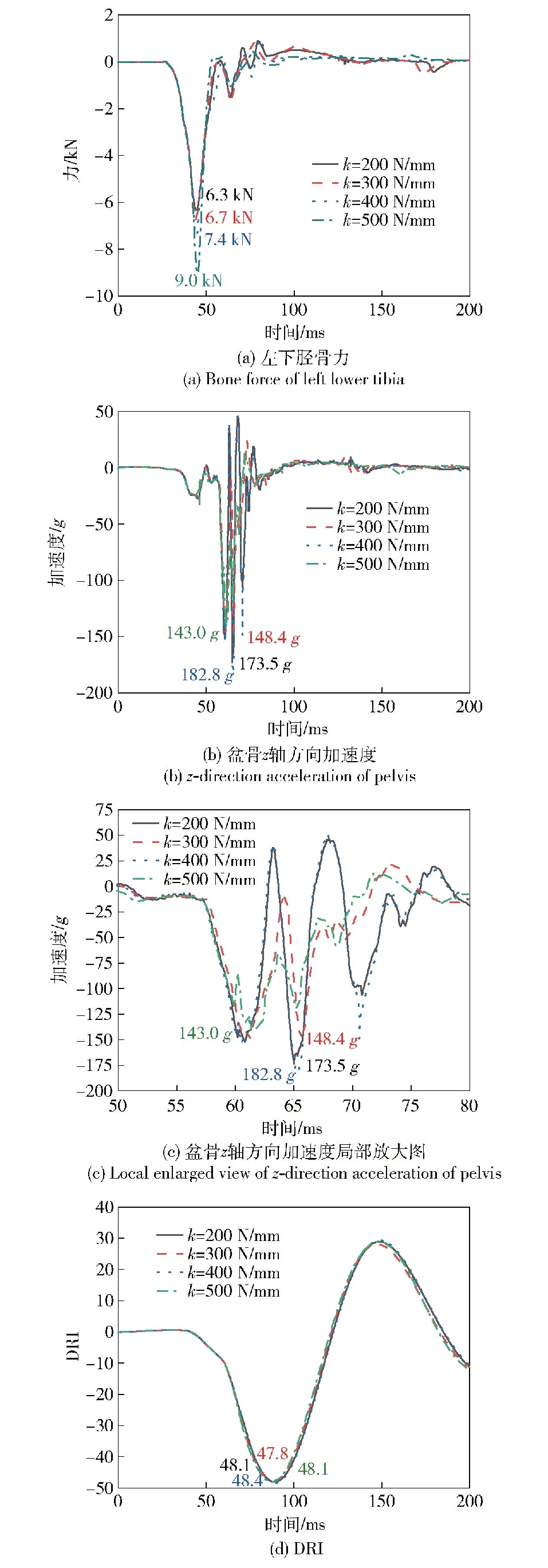

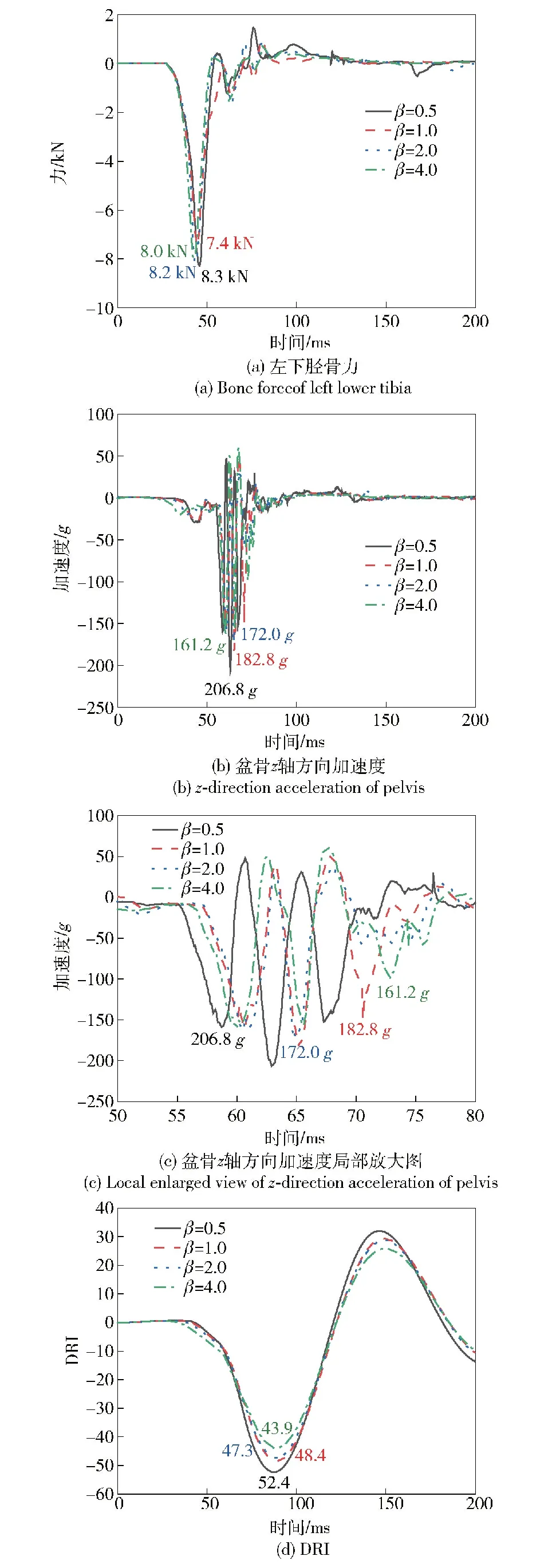

3.1.4 阻尼参数的影响

不同阻尼参数下乘员损伤仿真结果如图22所示。由图22(a)可知,在10 m/s的工况下,乘员左下胫骨力无明显变化趋势,但盆骨加速度与阻尼值的增大呈负相关变化,这是因为在一定范围内,阻尼值的增大,会使得悬架吸收更多动能。在0.5、1.0、2.0、4.0这4种不同水平阻尼参数下的乘员盆骨受到的垂向加速度限值分别为23g@16.2 ms、23g@17.1 ms、23g@17.9 ms、23g@19.5 ms,乘员腰椎、盆骨损伤依旧超出阈值。由图22(d)可以发现,整体上盆骨DRI随着阻尼参数的增大而减小。

图22 不同阻尼参数的影响

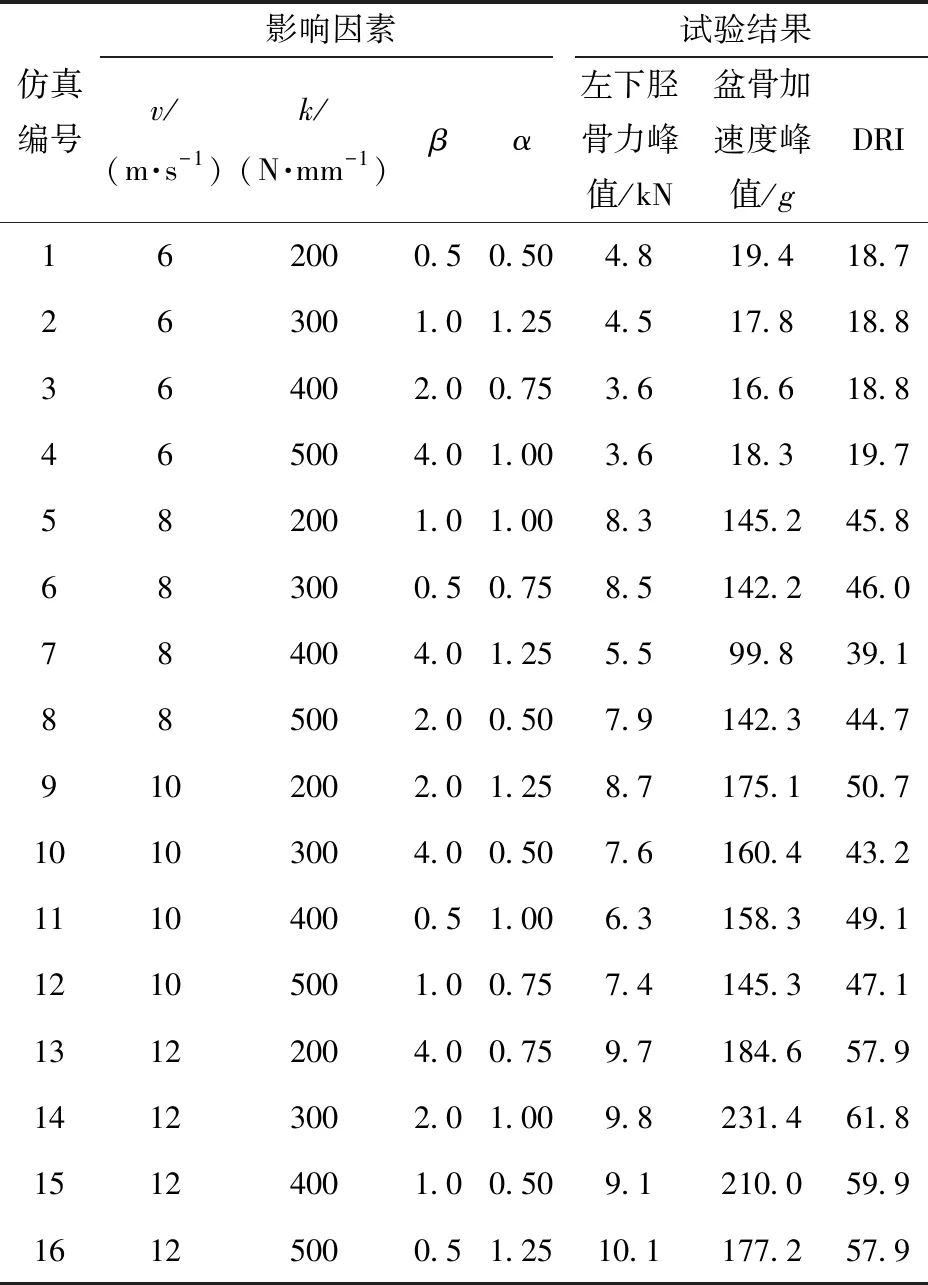

3.2 显著性分析

空降冲击试验中,乘员损伤的情况由多种因素共同影响,不同因素取值不同也会产生不一样的试验结果。若逐一验证且当影响因素3个或以上时,试验任务繁琐,难以实施。正交试验设计是一种解决多因素多水平的高效率、快速、经济的试验设计方法。

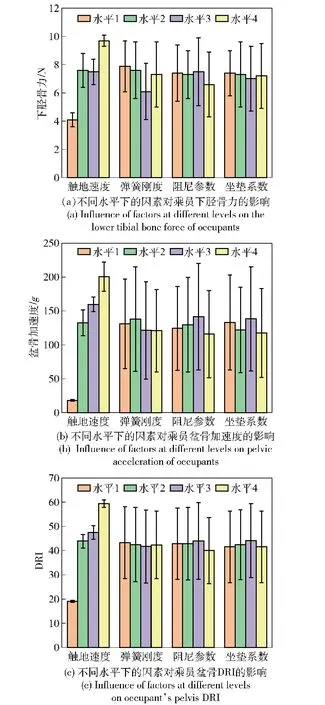

日本统计学家Taguchi将正交试验选择的水平组合列成表格[7]。本文在此基础上,借助于SPSS软件,建立一组四因素四水平的正交试验矩阵。该矩阵总计16种工况,仿真结果如表6所示。提取每种工况下乘员左下胫骨力、盆骨加速度、DRI峰值,比较不同水平下的影响因素对乘员损伤影响的平均值和误差,并进行显著性分析,结果如表7和图23所示。

表6 四因素四水平正交试验矩阵

表7 各因素对乘员损伤影响显著性

图23 不同水平下的损伤因素对乘员损伤的影响

首先假设仿真条件中各因素的取值不影响乘员损伤,左下胫骨力、盆骨加速度、DRI的差别仅由试验误差和随机性引起,该假设为真的概率为P。当P值小于等于显著性水平0.05时,可以否认上述假设,即认为该因素对乘员损伤的影响是显著的。根据图表内容可得,触地速度对乘员下胫骨、盆骨和腰椎的损伤是显著的,触地速度越大,乘员损伤愈严重。

结合单因素仿真试验与正交试验的结果,可知触地速度对乘员下胫骨、腰椎和盆骨的损伤影响主体间效应是显著的,触地速度的减小可以显著降低乘员损伤指标。6~8 m/s、10~12 m/s的触地速度造成影响的组间差异存在显著性,但是8 m/s和 10 m/s 的触地速度给乘员造成的影响并不存在显著性差异。二者之间左下胫骨力峰值仅相差 0.1 kN,DRI峰值相差3.1。

悬架弹簧刚度对乘员的影响是非线性的,其主体间效应虽不显著,但是弹簧刚度200 N/mm与 400 N/mm、300 N/mm与400 N/mm之间对乘员下胫骨损伤存在着组间显著性差异。同时由于刚度的增大,乘员损伤存在加重趋势,所以在进行空投车辆悬架弹簧的参数设计时,可以考虑将弹簧的刚度控制在400 N/mm以内。对于乘员盆骨DRI而言,悬架弹簧刚度组间差异所造成的影响不存在显著性。

坐垫参数和阻尼参数所造成的影响虽不显著,但对乘员下胫骨和腰椎的影响存在一定的趋势。随着阻尼的增大,悬架吸收了更多来自地面的冲击,乘员的下胫骨力和DRI值有下降的趋势,但影响同样是非线性的。对于坐垫参数而言,坐垫愈软,乘员盆骨z轴方向加速度愈小,盆骨DRI值也存在一定缩小的趋势,而乘员下胫骨力无明显变化。

在空投车辆的设计时可以参考以上结论。当触地速度大于8 m/s时,车厢内加速度峰值增幅较大,依靠车辆悬架系统和现有的座椅缓冲器不能保证乘员的安全,为将乘员的下胫骨力控制在5.4 kN,盆骨DRI控制在17.7以内,需要针对车辆增加设计缓冲平台,将触地速度控制在6 m/s以内,或对于乘员约束系统,增加吸能器的吸能行程。在可允许的范围内,减小悬架弹簧的刚度、增大阻尼,可以有效降低空降冲击给乘员带来的下胫骨、盆骨和腰椎损伤;还可以降低坐垫的硬度,虽对下胫骨力和DRI没有显著影响,但能明显降低乘员盆骨加速度峰值。

4 结论

本文通过开展车辆载人空降试验,采用有限元方法对试验进行仿真,并将试验和仿真中整车与乘员的响应进行对标,验证了有限元模型的准确性。在此模型的基础上,进行了单因素仿真分析和正交仿真分析,以乘员下胫骨力、盆骨加速度、DRI为指标,研究了触地速度、悬架弹簧刚度、阻尼参数和坐垫参数在空降试验中对人体损伤的影响。得出以下主要结论:

1)试验与仿真中的整车响应和乘员响应有较好的对应关系。空降冲击过程中,地板直接冲击乘员下肢造成下肢损伤;冲击通过车体-立柱-座椅传递到乘员上身,造成腰椎、盆骨损伤。此外,车辆结构可能发生以下损伤:爆胎和轮辋悬架等关键部件扭曲断裂;车内冲击峰值是由于悬架过载,轮胎和悬架撞击车体传递到车内的;车辆反弹可能造成车辆转动,进而导致车辆滚翻。在设计空降车辆时,需要增加车底缓冲平台并改进轮胎和悬架系统。

2)由单因素仿真分析可知,触地速度越大,乘员下肢、盆骨和腰椎损伤越严重。当触地速度超过8 m/s时,乘员下肢、盆骨损伤皆超出阈值,且当触地速度低至6 m/s时,DRI值依然超标,乘员腰椎损伤严重;随着悬架弹簧刚度的减小,乘员下肢损伤有减弱的趋势;坐垫参数对乘员腰椎、盆骨无明显影响;随着阻尼的增大,乘员腰椎损伤有减弱的趋势。

3)由显著性分析可知,触地速度对乘员下肢、腰椎、盆骨影响下的P值均低于显著性水平0.05,而其余影响因素下的P值均高于0.05。可知,触地速度对乘员损伤具有显著性影响。悬架弹簧刚度、阻尼参数和坐垫参数的影响虽不及触地速度显著,但随着刚度的增大、阻尼的减小和坐垫硬度变大,乘员损伤也存在加重趋势。