基于超声相控阵的大型塔式起重机金属结构损伤检测方法

2023-07-17刘福建任伟彬

杜 彬 刘福建 任伟彬 李 阳

(1.菏泽市特种设备协会,山东 菏泽 2740004;2.菏泽市市场监管监测中心,山东 菏泽 274000;3.菏泽市产品检验检测研究院,山东 菏泽 274000;4.菏泽市特种设备协会,山东 菏泽 274000)

0 引言

在对塔式起重机的研究中发现,该设备的主要结构是金属结构,根据工程方的大量勘察和现场调研,起重机施工现场超过半数的事故都是由金属结构损伤造成的。当金属结构损伤到一定程度后,结构将发生疲劳性断裂,而该现象也是造成起重机损坏的主要原因之一[1]。因此,有关单位提出了针对大型塔式起重机的定期维护技术方案,尽管相关工作的实施取得了一定的效果,但是仍未能从根本上解决由起重机金属结构损伤引起的设备运行方面问题。为了解决相关问题,技术方提出了针对金属结构的无损检测方法,通过检测金属结构表面,掌握结构中存在的损伤位置和损伤形态[2]。与常规的检测方法相比,所提出的无损检测方法具有操作便捷、价格低廉等优势,且对技术人员的操作规范没有较多的要求。目前,我国针对这方面内容的研究仍局限在理论阶段,尚未在实践中实现对金属结构无损检测方法的推广使用。为了落实这项工作,发挥塔式起重机在工程领域内更高的效益、价值,该文将在这次研究中引进超声相控阵技术,以某大型塔式起重机为例,设计针对金属结构损伤的检测方法,对设备中金属结构健康进行实时监测,减少由损伤导致的作业现场安全事故的发生次数。

1 建立大型塔式起重机金属结构损伤后的动力特征方程

为了对大型塔式起重机设备中金属结构损伤进行高精度检测,在设计方法前,应根据金属结构损伤后的状态、形式建立结构损伤后的动力特征方程[3]。在该过程中,将起重机设备中的金属结构作为一个具有多自由度的机械系统,在设备作业过程中,金属结构之间发生振动磨损,对应的振动方程如公式(1)所示[4]。

式中:f为大型塔式起重机作业过程中金属结构之间的振动方程;M为设备质量矩阵;X2为二次位移;C为振型;X1为一次位移;K为金属结构刚度矩阵;X为初始化状态。

在上述内容的基础上进行振动过程中金属结构特征方程的描述,如公式(2)所示。

式中:φ为振动频率;w为振动周期;Φ为振动过程中结构的自由度;i为模态阶数。

在上述内容的基础上,建立大型塔式起重机金属结构损伤后的动力特征方程,如公式(3)所示[5]。

式中:K为金属结构损伤后的刚度矩阵;φ为损伤后的振动频率;w为损伤后的振动周期;Φ为损伤后的结构的自由度。

按照上述方式,完成结构损伤后的动力特征方程构建研究。

2 基于超声相控阵的金属结构损伤信号聚焦

在上述设计内容的基础上,引进超声相控阵技术对金属结构损伤信号进行聚焦,通过该方式提高检测结果的精度,该过程利用由多个压电晶片构成的阵列组成1 个一维阵列[6]。利用电子学原理对传感器阵列中的各单元进行控制,按照特定的时间顺序进行信号激励,对由各单元发出的超声信号进行叠加,从而构成一个新的波阵面。可以将该过程看作是通过改变传感器的空间配置来改变传感器阵列的光束方向[7]。与此同时,在接收反射波的过程中,按照一定的规则和时间顺序,对接收单元的接收进行控制,对其进行信号合成,将合成的结果按照规范显示。计算压电阵元之间的间距为d,对空间内随机一点接收到的叠加信号进行描述,如公式(4)所示。

式中:S为叠加信号;k为衰减系数;m为激励信号;S0为叠加前的原始信号;t为信号传播时间;为信号传播距离;σi为时间差;θ为信号在空间中传播的夹角。

按照信号在空间中传播的衰减系数对信号进行补偿,并在考虑时间延迟的条件下,在波阵面聚焦金属结构损伤信号,该过程如公式(5)所示[8]。

式中:P为金属结构损伤信号的聚焦;s为阵元激励。

按照上述方式完成基于超声相控阵的金属结构损伤信号聚焦。

3 大型塔式起重机金属结构损伤检测与定位

在检测过程中,当波束在检测视场中某既定范围扫描时,需要根据收到的回波信号振幅对大型塔式起重机金属结构进行全扫描[9]。在扫描过程中,当信号在金属结构损伤位置发生后聚焦时,合成信号的能量将呈现显著的增强趋势,与此同时,合成信号的发射能量也将增加,这样就可以在大型塔式起重机金属结构损伤检测的同时,获取损伤角度信息。

根据已经获得的损伤角度信息,结合该方向的合成信号强度,确定大型塔式起重机金属结构损伤位置的极径,该过程如公式(6)所示。

式中:J为大型塔式起重机金属结构损伤位置的极径;C为金属结构中Lamb 波的波速;T为激励信号的波达时间差。

根据上述方式,参照检测过程中相对起重机金属结构的原始坐标,利用损伤位置的极径确定结构的损伤区域和几何结构。在该基础上,考虑信号的能量属于方向与距离函数,因此,可以用灰度描述从不同方向获得的能量,按照灰度值大小对圈定的损伤区域进行区分,这样就可以较为清晰地定位大型塔式起重机金属结构损伤点,从而实现对金属结构损伤进行检测的功能。

4 对比试验

该文提出的方法在工程和相关领域内的研究尚停留在理论阶段,现有研究内容中缺少理论方面的成果,对损伤检测方法的推广使用提供技术层面支撑。因此,该文选择某建筑工程项目施工现场使用的某大型塔式起重机作为检测对象,对设备的金属结构进行损伤检测。

根据工程项目的实际情况、机械设备运营管理方的反馈,选择的大型塔式起重机已在市场内投入使用较长时间,并出现了一定程度的金属结构机械损伤,但是设备规模较大,使用人工检测方法存在耗时、费力等问题,因此,在与设备管理方综合交涉后,决定使用该文设计的方法对设备金属结构进行损伤检测。检测前,对大型塔式起重机设备的作业条件、技术参数进行描述,相关内容见表1。

表1 大型塔式起重机作业条件与技术参数

掌握检测对象的基本情况后,使用该文设计的方法对起重机设备进行损伤检测。在检测过程中,先根据大型塔式起重机的结构形式建立针对该设备金属结构损伤后的动力特征方程。在此基础上,引进超声相控阵技术对设备金属结构损伤位置信号进行聚焦,最后对损伤位置点进行定位,实现对结构损伤进行检测的功能。

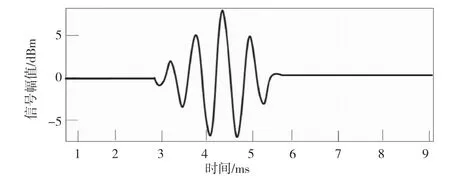

按照上述方式应用该文提出的方法。为了满足试验结果的对比性需求,引进基于无人机图像识别的金属结构损伤检测方法、基于LSTM 循环神经网络的金属结构损伤检测方法,将提出的2 种检测方法作为传统方法一、传统方法二,使用3 种方法进行金属结构损伤检测。检测前需要先明确大型塔式起重机金属结构存在损伤、不存在损伤时反馈的信号形式,相关内容如图1、图2所示。

图1 大型塔式起重机金属结构反馈的健康信号

由图2 可知,当大型塔式起重机金属结构无损伤时,反馈的信号幅值为0 dBm,当起重机金属结构存在损伤时,反馈的信号幅值在±5 dBm 范围内变化。如果起重机金属结构反馈的损伤信号小于5 dBm 且大于-5 dBm ,说明起重机设备的检测结果受到外界环境的影响、干扰,存在反馈信号携带噪声的问题,不可以将该结果作为损伤检测的依据。

已知设备运行3 ms~5 ms 时反馈呈散射状态的结构损伤信号基础上,按照上述标准,使用3 种方法对起重机金属结构损伤进行检测。试验结果如图3~图5 所示。

图3 该文提出的方法的金属结构损伤检测结果

由图3 可知,使用该文设计的方法进行起重机金属结构的损伤检测,信号在3 ms~5 ms 的反馈呈散射状态,且信号幅值在±5 dBm 范围内,即检测结果与已知条件一致,且反馈的信号可以作为最终金属结构损伤检测的依据。

由图4 可知,使用传统方法一进行起重机金属结构的损伤检测,尽管该方法也可以检测到信号在3 ms~5 ms 的反馈呈散射状态,但是信号幅值未在±5 dBm 范围内,说明检测结果无法作为起重机金属结构损伤检测的依据。

图4 传统方法一的金属结构损伤检测结果

由图5 可知,使用传统方法二进行起重机金属结构的损伤检测,反馈的信号中存在多个峰值且信号峰值不局限在3 ms~5 ms,信号的幅值也未在±5 dBm 范围内。

图5 传统方法二的金属结构损伤检测结果

综上所述,与传统方法相比,该文设计的检测方法在实际应用中的效果良好,该方法可以在提高损伤检测结果精度的同时,使检测结果具有更高的可靠性,通过该方法可以精准把握大型塔式起重机金属结构的损伤,为提高起重机设备运行的稳定性、可靠性提供进一步的技术指导。

5 结语

由于大型塔式起重机的作业环境通常较为复杂,因此在使用过程中极易受环境的侵蚀、荷载方面的冲击,使大型塔式起重机金属结构表面出现不同程度的缺陷,在严重情况下,甚至会缩短起重机的使用寿命或诱发作业现场安全事故。为了解决相关问题,该文通过建立大型塔式起重机金属结构损伤后的动力特征方程、金属结构损伤信号聚焦、大型塔式起重机金属结构损伤检测、定位,引进超声相控阵技术,以某大型塔式起重机为例,设计一种针对金属结构损伤的检测方法,为塔式起重机在更多领域内的推广使用提供技术层面的支持。