基于有限元法的轻质材料汽车零件热冲压成形优化研究

2023-07-10陈明福

【摘 要】 为实现某品牌汽车引擎盖加强板的轻量化设计,利用等强度和等抗凹性原则将高强钢HSLA350替换为铝合金AA5182,零件重量下降了43.92%。以铝合金AA5182为研究对象,结合数值模拟研究其热冲压成形性能,通过正交试验结合LINGO软件对其进行热冲压工艺参数多目标优化,获得影响零件成形质量主次因素为压边力、板料初始温度、模具温度、保压时间,最优热冲压工艺参数为压边力50 kN、板料初始温度510 ℃、模具温度80 ℃、保压时间3 s。以最优热冲压工艺参数进行热冲压模拟试验,结果表明零件成形质量较好,零件的最大减薄率为5.95%,最大回弹量为0.969 mm,最大减薄率和最大回弹量均符合零件设计要求。

【关键词】 汽车轻量化;热冲压成形;轻质材料;成形性能

Optimization of Hot Stamping of Light Material Automobile Parts Based on Finite Element Method

Chen Mingfu

(Quanzhou Vocational and Technical University, Jinjiang 362268, China)

【Abstract】 In order to achieve a lightweight design of a certain brand of car hood reinforcement plate, high-strength steel HSLA350 was replaced with aluminum alloy AA5182 using the principles of equal strength and equal dent resistance, resulting in a 43.92% weight reduction in the parts. Taking aluminum alloy AA5182 as the research object, the hot stamping forming performance was studied through numerical simulation. The multi-objective optimization of hot stamping process parameters was carried out through orthogonal experiments and LINGO software. The main and secondary factors affecting the forming quality of the parts were obtained, including blank holding force, initial plate temperature, mold temperature, and holding time. The optimal hot stamping process parameters were blank holding force 50 kN, initial plate temperature 510 ℃, mold temperature 80 ℃, and holding time 3 seconds. The hot stamping simulation test was conducted using the optimal hot stamping process parameters, and the results showed that the forming quality of the part was good. The maximum thinning rate of the part was 5.95%, and the maximum rebound amount was 0.969 mm. Both the maximum thinning rate and the maximum rebound amount met the design requirements of the part.

【Key words】 automobile lightweight; hot stamping forming; lightweight materials; formability

〔中圖分类号〕 TG386 〔文献标识码〕 A 〔文章编号〕 1674 - 3229(2023)02- 0035 - 06

0 引言

汽车车身重量是影响汽车能耗的重要因素之一,当汽车车身重量下降10%时,油耗和尾气排放量分别下降8%和4%[1,2],因此,如何实现汽车轻量化是汽车企业研究的重点。汽车车身由金属零件和非金属零件组成,金属零件包括结构件和覆盖件等,其中覆盖件占车身金属零件的40%[3],对汽车覆盖件进行轻量化设计是减轻汽车整体重量的重要途径。汽车轻量化主要有结构优化、成形工艺优化和材料优化等方法。结构优化是通过有限元软件对结构件进行拓扑优化设计减小零件的体积达到轻量化效果;成形工艺优化是使用热冲压成形、超塑成形等先进成形技术提升零件的相关性能从而降低零件厚度达到轻量化目的;材料优化是指通过采用轻质材料代替普通材料达到轻化量效果[4]。引擎盖加强板属于钣金件无法采用结构优化,材料优化是实现汽车覆盖件轻量化首选的方法[5]。目前,材料优化主要使用的材料有铝合金、高强钢和镁合金等,其中铝合金由于具有耐腐蚀、密度低等特点而逐渐取代了高强钢,成为覆盖件轻量化首选的材料[6]。但是铝合金板料在冷冲压成形过程中容易出现开裂、回弹等缺陷,这些缺陷可通过热冲压成形方法缓解,由于热冲压成形涉及到多个工艺参数,不同的工艺参数选择对零件质量影响极大,为了提高零件成形质量,对工艺参数进行分析和优化具有重要意义。文中以某品牌汽车引擎盖加强板为实例,利用等强度和等抗凹性原则将高强钢HSLA350替换为铝合金AA5182,并利用正交试验结合LINGO软件对其进行热冲压工艺参数多目标优化,提高了零件的成形质量。

1 引擎盖加强板轻量化设计

引擎盖加强板原设计材料为HSLA350,原设计厚度为1mm,选用轻量化材料为AA5182。表1为两种材料的力学性能参数。

在确保零件的强度和抗凹性不减弱的前提下,为了减轻引擎盖加强板的重量,可以将引擎盖加强板的材料用铝合金代替高强钢[7-8]。为了使材料代替后引擎盖加强板的2个指标满足设计要求,可以通过改变铝合金厚度实现[9-10]。

1.1 以强度为原则的引擎盖加强板轻量化分析

材料由铝合金代替后,为了使零件在外力的作用下强度不弱化,厚度按式(1)计算。

式中:[tal]为铝合金板料的厚度(mm),[tst]为钢板料的厚度(mm),[σal]为铝板料的屈服强度(MPa),[σst]为钢板料的屈服强度(MPa)。

由表1可知:[σal]=130MPa,σst=501 MPa由式(1)可得:tal=1*(501/130)1/2=1.96 mm ;则铝合金板材厚度为1.96mm。

1.2 以抗凹性为原则的引擎盖加强板轻量化分析

材料用铝合金代替后,为了使零件在外力的作用下抗凹性的不弱化,厚度按式(2)计算。

式中:Eal为铝合金板料的弹性模量(GPa);Est为钢板料的弹性模量(GPa);C1为钢板料比例系数,通常取1.2;C2为铝板料比例系数,通常取0.8;

由表1可知:Eal=51 GPa,Est=236.1 GPa;由式(2)可得:tal=1*(1.2×236.1/0.8×51)1/3=1.91 mm ;则铝合金板材厚度为1.91 mm。

通过上述2种计算方法可知铝合金板厚度分别为1.96 mm、1.91 mm,为同时满足零件的2个指标性能,零件厚度需要同时符合2个指标要求,并且需符合铝合金板生产规格,因此,厚度选用2.0 mm。通过UG软件对零件模型重量进行估计,可得采用钢材料时零件重量为7.56 kg,采用铝材料时零件重量为4.24 kg,使用铝材料代替钢材料后重量减轻了3.32 kg,轻量化比率为43.92%,有效实现了轻量化设计。

2 引擎盖加强板热冲压成形工艺优化

2.1 有限元模型设计

引擎盖加强板是汽车重要的零件,起着支撑引擎盖外板的作用,要求零件有较高的强度和抗凹性能。图1为某款汽车引擎盖加强板的设计模型,长为1890 mm、宽为940 mm,外轮廓呈仿矩形状,左右两侧对称结构,零件曲面造型较复杂,多处有凸起和凹槽特征,要求成形后零件最大减薄率不超过10%,最大回弹量不超过1 mm。

将引擎盖加强板设计模型导入Dynaform软件,通过DFE模块中的DFE预处理完成冲压方向选定、零件中间区域的填充以及外轮廓的光顺处理;通过DFE压料面模块完成压料面设计;通过DFE工艺补充模块完成零件与压料面之间的工艺补充面设计,完成凹模模面设计;利用工具模块在凹模模面基础上偏置出凸模和压边圈,利用毛坯生成器完成板料毛坯;对凹模、凸模、压边圈以及板料进行定位,并设置拉延工艺参数,完成限元模型创建,如图2所示。

2.2 试验方案设计

铝合金热冲压成形质量与板料初始温度、模具温度、压边力、冲压速度以及保压时间等参数有关,为了减少各参数组合试验次数和试验成本,可以通过选择具有代表性的试验样本点进行正交试验分析。

本试验选取板料初始温度、模具温度、压边力、保压时间作为正交试验因素,以最大减薄率和最大回弹量为优化目标,对热冲压成形工艺参数进行最优求解。板料初始温度是指板料与模具接触时刻的初始温度,AA5182铝合金的固溶温度为480℃~640℃,考虑到板料加热成本及加热误差,板料初始温度水平选为510 ℃、560 ℃、610 ℃;模具温度是指在冲压过程中模具的温度,模具温度通常为50 ℃,但由于在冲压过程中板料的温度会向模具传导,因此本试验模具温度水平选为50 ℃、80 ℃、110 ℃;压边力是指在冲压过程中压边圈施加于模具上的力,根据压边力计算公式(式1)可得压边力为45 kN~105 kN,铝合金加热后塑性流动性较好,只需较小的压边力就可以控制材料的流动性,因此本试验压边力水平选为45 kN、55 kN、65 kN;保压时间是指热冲压完成后模具持续闭合的时间,通常保压时间为2~10 s,结合该零件的特征本试验保压时间水平選为3 s、6 s、9 s;试验因素和水平如表2所示。

[F=n×A×P ] (1)

式中:[F]为压边力(kN);[n]为加热系数,通常取0.13;[A]为压边圈的面积(mm2);[P]为单位压边力(MPa)。

2.3 试验结果分析与参数最优化

将各试验因素和水平进行组合可设计出L9(34)正交试验表,得到9组参数组合,把9组参数组合通过Dynaform进行模拟,获得各组参数零件的最大减薄率和最大回弹量的结果,如表3所示。从表3可知,零件的最大减薄率在8.61%~14.83%之间,方案3、5、7的最大减薄率超过设计允许值;零件的最大回弹量在0.89~1.05 mm之间,方案1、4、6、8的最大回弹量超过设计允许值。

极差分析是正交试验最常用的数据分析方法,通过极差分析可以获得各因素对评价目标的影响程度。表4为正交试验结果的最大减薄率极差分析表,从表4可知影响零件的最大减薄率主次因素为压边力、板料初始温度、模具温度、保压时间。图3为各因素对零件最大减薄率的影响趋势图,从图3可知随着板料初始温度的增加,零件的减薄率随之增加,这是由于材料初始温度越高材料流动性越好,冲压时零件侧壁材料会向低洼区域流动容易造成零件侧壁发生开裂,因此在其他指标符合要求下应尽量选较低的材料初始温度;随着模具温度的增加,零件的减薄率呈下降趋势,但整体下降幅度不大,因此在条件允许情况下应选用较高的模具温度;随压边力的增加,零件减薄率呈急剧增加的趋势,这是由于压边力增大加大了板料与模具的流动阻性,造成材料局部减薄,因此应选用较小压边力;保压时间对最大减薄率的影响最小,随着保压时间的增加零件减薄率呈上升后下降趋势,变形幅度较小,考虑到保压时间的长短会影响企业的生产效率,在条件允许的情况下应选用较短的保压时间。由此可以得最优参数为压边力45 kN、板料初始温度510℃、模具温度110℃、保压时间3 s。

表5为正交试验结果的最大回弹量极差分析表,从表5可以看出影响零件的最大回弹量主次因素为压边力、板料初始温度、保压时间、模具温度。图4为各因素对零件的最大减薄率影响趋势图,从图4可知随着板料初始温度的增加零件的最大回弹量呈下降趋势,这是由于板料温度增加后材料中的组织软化,冲压成形时塑性变形更充分;模具温度的变化对最大回弹量影响的趋势呈平稳上升变化,在实际加工选用低温模具温度有利于节能同时也有利于回弹控制;随着压边力的增加,最大回弹量呈急剧下降的趋势,这是由于压边力增大有利于控制材料流动性,增大了材料的塑性变形的程度,因此增加压边力是减少该零件回弹量的主要考虑因素;保压时间对该零件最大回弹量影响趋势呈平稳缓慢上升变化,因此应选较小的保压时间。由此可以得最优参数为压边力65 kN、板料初始温度610 ℃、保压时间3 s、模具温度50 ℃。

2.4 基于LINGO的热冲压成形工艺参数多目标优化

由上述分析可知不同的优化目标,工艺参数并不完全一致,因此需要对其进行多目标优化。本次试验的优化目标是将最大减薄率和最大回弹量同时控制在最小值。由加权评分法,可构造目标函数 [F(x)],工艺参数多目标优化模型如式2。利用LINGO软件,对多目标优化模型进行最优求解,获得影响零件成形质量主次因素为压边力、板料初始温度、模具温度、保压时间;最优工艺参数为压边力50 kN、板料初始温度510℃、模具温度80℃、保压时间3 s。

式中:[F(x)]为优化目标函数;[?1]、[?2]为热冲压权重系数,通常取值分别为0.7、0.3,[Y1(x)]、[Y2(x)]分别为最大减薄率和最大回弹量;A、B、C、D分别为板料初始温度、模具温度、压边力以及保压时间的取值范围。

2.5 最优工艺参数仿真分析

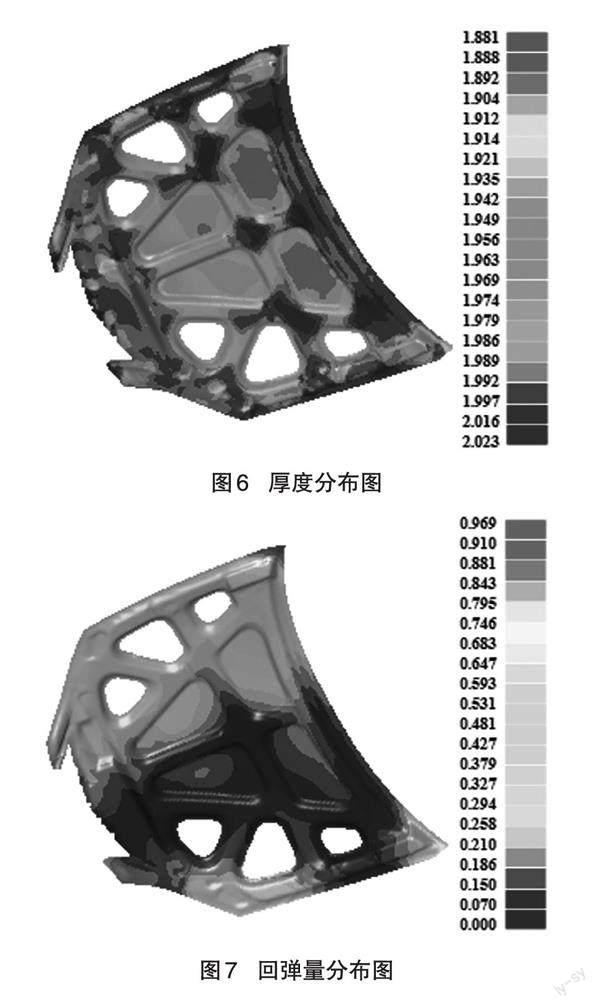

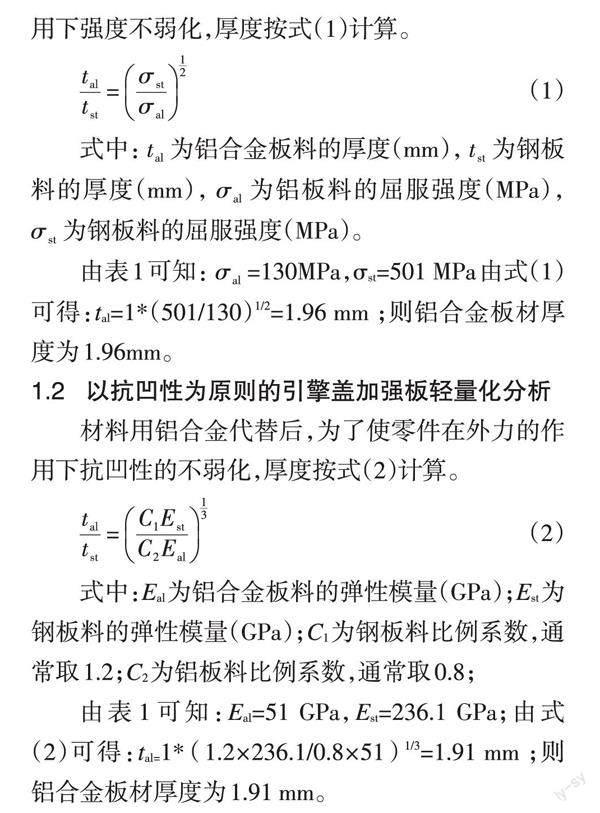

通过上述分析可知,最优参数为压边力50 kN、板料初始温度510℃、模具温度80℃、保压时间3 s。将最优参数通过Dynaform软件进行拉延分析、切边分析以及回弹分析,获得零件成形极限图、厚度分布图和回弹分布图分别如图5、图6和图7所示。从图5可以看出零件大部分区域处于安全状态,少部分区域有起皱风险和成形不足,由于零件是加强板,不会影响到其性能。从图6可以看出零件减薄主要是发生在各特征的圆角处,零件厚度在1.881 mm~2.023 mm之间,零件最大减薄率为5.95%,零件减薄率符合设计要求。从图7可以看出零件最大回弹发生在右上角处,最大回弹量为0.969 mm,大回弹量符合设计要求。

3 结论

本文以某品牌汽车引擎盖加强板为实例,完成了材料轻量化设计,通过正交试验结合LINGO软件对轻质材料进行热冲压工艺参数的多目标优化,获得该零件热冲压成形最优工艺参数,并完成了冲压成形仿真,仿真结果表明零件大部分区域处于安全状态,少部分区域有起皱风险和成形不足;零件的减薄主要是发生在各特征圆角处,零件厚度在1.881 mm~2.023 mm之间,零件的最大减薄率为5.95%,零件的减薄率符合设计要求;零件的最大回弹发生在右上角处,最大回弹量为0.969 mm,最大回弹量符合设计要求。

[参考文献]

[1] 吴宏蕊.22MnB5高强钢热冲压成形数值模拟及工艺参数优化[D].烟台:烟台大学,2022.

[2] 李景坤.浅谈铝合金在汽车上的应用[J].内燃机与配件,2017(18):32-33.

[3] 李文英. 国产差厚板回弹性能的研究与典型零件数值模拟[D].长春:長春工业大学,2016.

[4] 李慎华. 多材料车身轻量化选材与概念设计方法研究[D].长春:吉林大学,2022.

[5] 丁美娟.汽车座椅轻量化研究进展[J].汽车零部件,2022(5):87-90.

[6] 刘翊安,庞国星,孙欢迎,等.7278铝合金拉深成形工艺研究[J].廊坊师范学院学报(自然科学版),2020,20(4):46-48.

[7] 胡泊洋. 基于有限元分析的汽车零部件轻量化设计[D].保定:河北农业大学,2015.

[8] Zhang Yan, Lai Xinmin, Zhu Ping, et al. Lightweight design and crashworthiness analysis of car bumper based on dent resistance criterion [C].Infats Proceedings of the 3rd International Forum of Automotive Traffic Safety.2004: 204-210.

[9] 姚圆圆. 铝代钢汽车A柱加强板冲压成形质量控制[D].合肥:合肥工业大学,2018.

[10] 孙冬鸣,马其华,孙佳睿.基于等刚度原理的碳纤维汽车B柱抗撞性分析[J].玻璃钢/复合材料,2018(11):58-63.

[收稿日期] 2023-02-17

[基金项目] 汽车清洁能源福建省高校应用技术工程中心2022年度开放课题“基于智能车辆安全性控制关键技术研究”(CQJNY22-04)

[作者简介] 陈明福(1981- ),男,泉州职业技术大学副教授,研究方向:车辆工程、汽车电子。