基于建模仿真分析的模拟转子平衡技术

2023-07-07王文宇吴法勇

王文宇,吴法勇,金 彬

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

航空发动机转子平衡技术对减小发动机振动、提高发动机工作可靠性具有重要意义。对于中大型涡扇航空发动机核心机转子,结合其结构特点及单元体设计理念,行业内广范采用高压压气机、高压涡轮转子先分别独立完成各自单元体平衡,再最终组装为核心机转子的的平衡方法。在该技术路线中,由于2 单元体转子配合面存在加工误差,导致与其配合的转子旋转轴线倾斜θ或偏移e。因此高压压气机、高压涡轮转子最终组装为核心机单元体时,二者共同旋转轴线与单元体旋转轴线存在偏差,为此引入新的附加不平衡量Ui。为降低单元体转子平衡环节的附加误差、提高其与真实核心机状态中装配形态的一致性,需进行模拟转子设计。通过合理设计模拟转子加工质量及特征参数,实现在各单元体转子平衡中对Ui进行补偿。

现阶段,为实现发动机部件单元体的装配互换性、提高可维护性,国外航空发动机如CFM56、V2500等已贯彻模拟转子平衡思想。如在CFM56 发动机核心机转子生产、维护中,通过采用模拟转子平衡技术,结合FADEC 系统,保证了大部件的装配互换性,即更换部件后,无需经过地面平衡试车环节[3];在V2500发动机低压涡轮转子平衡中,采用模拟转子平衡技术替代低压涡轮轴或盘片组件更换后的重复平衡检查工序[5]。中国已引进了模拟转子平衡方法,并对其开展了初步研究工作。张娟等[1]对模拟转子几何模型建模方法进行了研究,对3 维模型中质量、重心、转动惯量的设计进行了探讨;刘丛辉等[2]对模拟转子平衡工艺方法的设计、设备的选择、具体应用与效果等进行了介绍,并对模拟转子的结构形式、检测、使用方法等进行了研究。中国现阶段对模拟转子平衡技术的研究集中于具体方法的介绍及模拟转子结构形式设计方面,而对模拟转子误差补偿原理、各设计参数影响规律等内在核心原理层面尚未开展深入研究。

本文基于平衡原理,结合模拟转子平衡工艺过程,建立模拟转子平衡全过程的数学模型,提取平衡误差组成项,并在误差仿真计算的基础上,开展各参数对平衡测量结果的影响规律分析及误差容限设计,为模拟转子设计提供指导依据。

1 模拟转子单元体平衡数学模型

1.1 模拟转子几何、物理参数基本假设

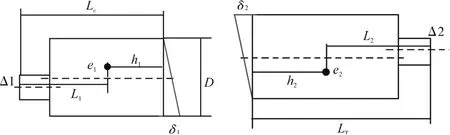

由于存在加工误差,待平衡转子和模拟转子配合面处均存在端跳、柱跳;此外模拟转子相对于被模拟转子,各结构、物理参数存在偏差[2,4]。模拟转子几何、物理参数基本假设如图1所示。

图1 模拟转子几何、物理参数基本假设

图中:e1、e2为待测转子、模拟转子自身偏心距;α1、α2为待测转子、模拟转子自身偏心距相位;δ1、δ2为待测转子、模拟转子配合面端跳动;γ1、γ2为待测转子、模拟转子配合面端跳动相位;Δ1、Δ2为待测转子、模拟转子配合面径向跳动;ф1、ф2为待测转子、模拟转子配合面径向跳动相位;D为转子配合面直径;Lc、LT为待测转子、模拟转子各自跨距;h1、h2为待测转子、模拟转子质心距转子配合面轴向距离;L1、L2为待测转子、模拟转子质心距转子支撑面轴向距离。

转子不平衡包含静、偶不平衡,平衡测量中二者相对独立[6-7],故原理推导中将二者分别进行推导。此外,由于转子在配合面处为过盈配合,因此假设装配过程中两转子在配合面处圆心重合[9-10]。

1.2 静不平衡量原理公式推导

根据静不平衡量公式、平衡机转位测量原理[6-8]

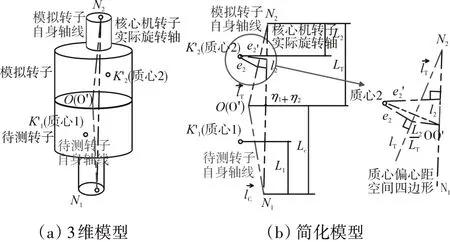

当各转子存在加工误差时,配合面端跳、柱跳导致各转子自身轴线与组合转子实际轴线不重合[10],转位前后模拟转子不平衡量并未严格产生180°相位变化[11],因此测量结果存在误差。模拟转子对静不平衡量影响如图2所示。

图2 模拟转子对静不平衡量影响

图中:O、O′为待测转子、模拟转子配合面圆心;N1、N2为待测转子、模拟转子支撑面圆心为待测转子、模拟转子自身旋转轴线空间矢量;η1、η2为待测转子、模拟转子配合面跳动综合误差。

由空间几何得到,待测转子轴线、模拟转子轴线和组合转子实际旋转轴线必共面,故将图2(a)中模型简化为图2(b)的,各转子轴线偏转量均为O→O′,该矢量表示为

将图2几何关系带入式(1),得到

将式(4)带入式(2),整理得到

式中各变量图1中已说明

其物理意义为待测转子自身不平衡量与由待测转子偏心、配合面跳动导致的核心机组合件静不平衡量之和。此时,转子静不平衡量测量结果与模拟转子设计精度无关。

现有发动机核心机转子,平衡精度要求为G1 等级,相对于该精度,转子配合面跳动误差无法忽略,因此模拟转子的质量、质心轴向位置、跨距、配合面端跳、柱跳、质心偏心距均会影响待平衡转子静不平衡量测量结果,为提高平衡测量精度,应对模拟转子以上各参数进行合理控制。

1.3 偶不平衡量原理公式推导

根据偶不平衡量公式[6-8]

平衡机转位测量原理

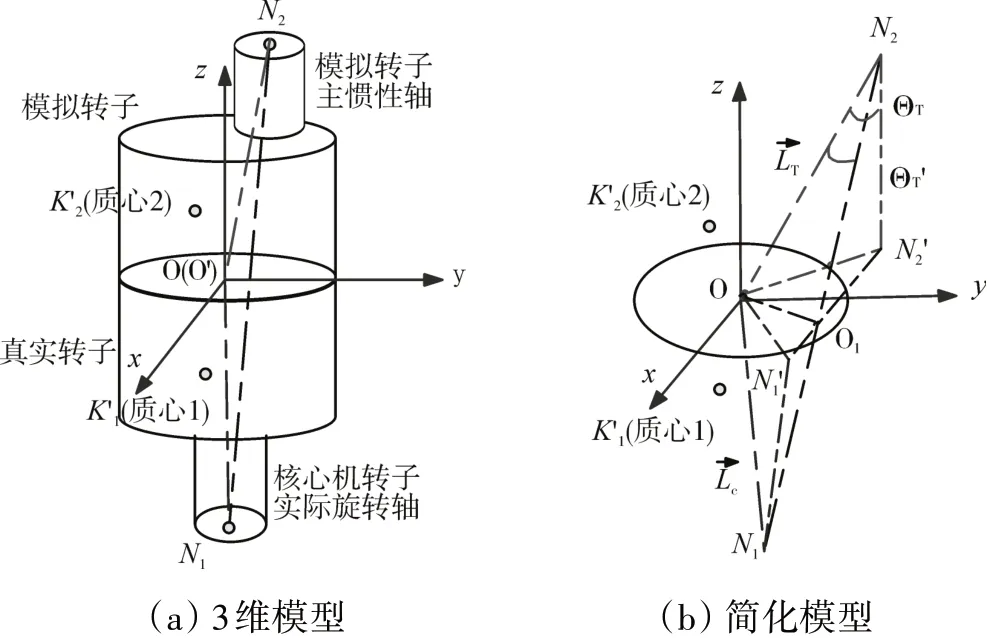

偶不平衡量产生原理为各转子自身轴线与实际旋转轴线发生偏转,以模拟转子-待测转子组件为考虑对象,转子组件两端支点连线为实际旋转轴线;以转子配合面为基准平面,其法线方向为Z轴,按右手法则建立参考坐标系。模拟转子对偶不平衡量影响如图3所示。

图3 模拟转子对偶不平衡量影响

由空间几何关系,两转子轴线与转子组合件轴线共面;转子组合件轴线与各转子与基准面的垂线共面。得到

式中:Iyc、Izc为待测转子径向轴向惯性矩;Iyzc待测转子为y-z轴向的惯性积;IyT、IzT为模拟转子径向轴向惯性矩;IyzT为模拟转子为y-z轴的惯性积。

此时

其物理意义为待测转子偶不平衡量及由待测转子自身轴线偏斜引起的核心机转子组件偶不平衡量之和。

此时,模拟转子引入的测量误差项为当模拟转子转动惯量及跨距变化时导致的其物理意义为由模拟转子自身轴线偏斜引起的、转位无法消除的偶不平衡量残差。因此可得到模拟转子的转动惯量、跨距、配合面端跳、柱跳均会影响待平衡转子偶不平衡量测量结果,为提高测量精度,应对模拟转子以上各参数进行合理控制。

2 模拟转子对平衡测量影响分析

2.1 模拟转子参考状态设置

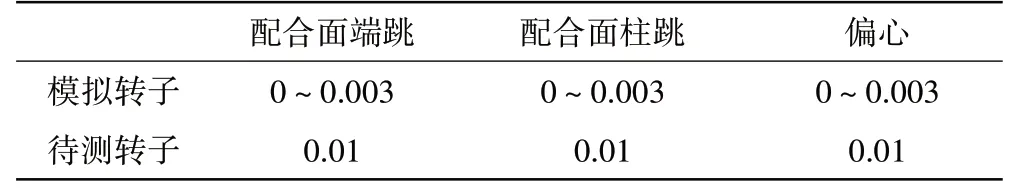

为便于比较各影响因素对平衡测量结果影响规律,设置模拟转子参考状态,该状态中各参数分布区间为规定值,结合国外模拟转子参数及中国现有加工能力,以涡轮模拟转子为例,模拟转子参考状态参数设置见表1。

表1 模拟转子参考状态参数设置mm

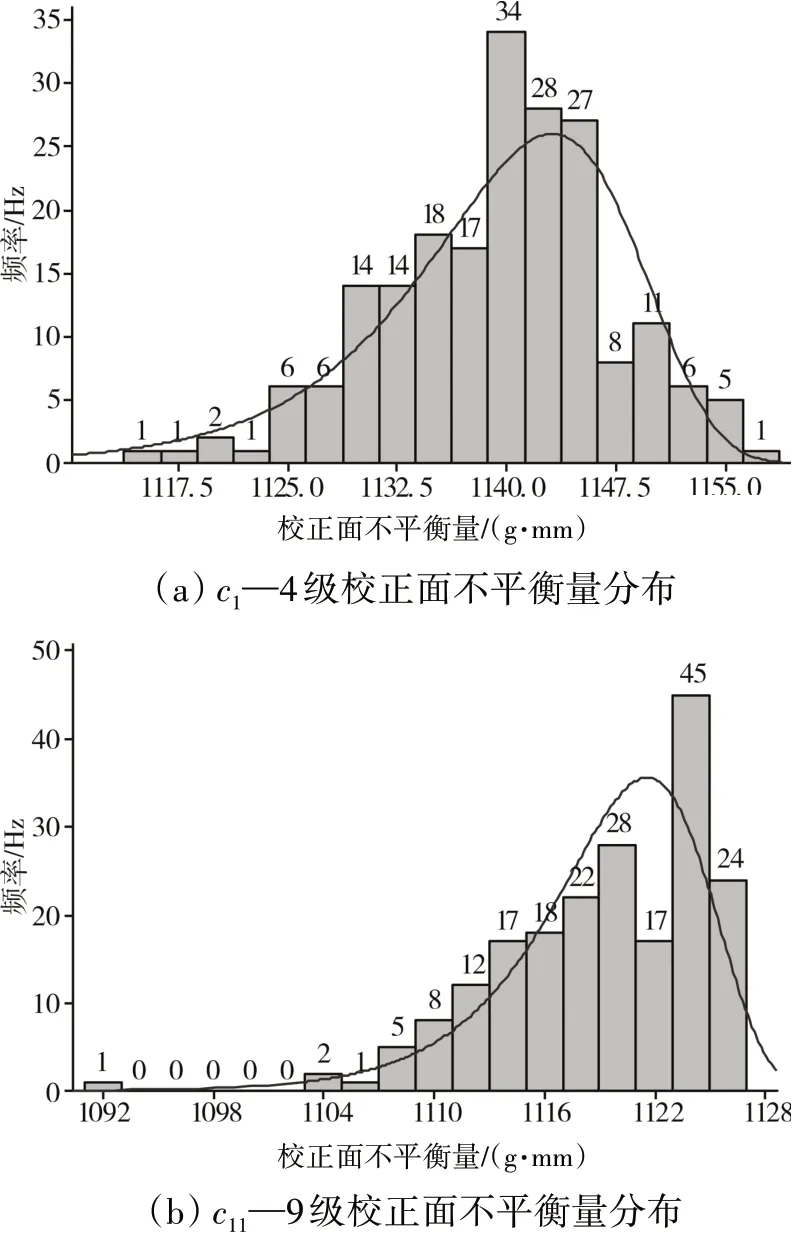

采用蒙特卡洛仿真方法对各参数进行赋值[11-13],带入式(6)、(11)进行计算,得到待侧转子4、9级测量面上的不平衡量测量结果分布区间,以95%置信区间作为待平衡转子平衡测量结果,待测转子平衡测量结果比对值如图4所示。从图中可见,当模拟转子配合面跳动及偏心控制在0.003mm内时,单面测量误差最大为±15 g·mm,在工程实际中,该误差量级相对于待测转子真实不平衡量可以忽略。可以作为理想模拟转子。

图4 待测转子平衡测量结果比对值

2.2 模拟转子各参数对测量结果影响分析

采用单因素分析方法,对各因素影响规律进行计算。当分析某一因素时,其它因素取值不变,分别分析模拟转子配合面端跳、柱跳、偏心、跨距、质心轴向位置、转动惯量、质量对待测转子平衡测量结果影响。采用蒙特卡洛仿真方法计算各因素对平衡测量结果影响,当考察某一因素时,按韦布尔分布在某一规定的区间内生成200 组随机数据作为该因素的取值,将各值分别带入前文推导得到的公式进行计算,按统计学方法,分析当该因素取值在规定的范围内变化时,平衡测量结果的95%置信区间,根据该区间判断待考察因素对平衡测量结果的作用规律[14-15]。

2.2.1 配合面跳动影响

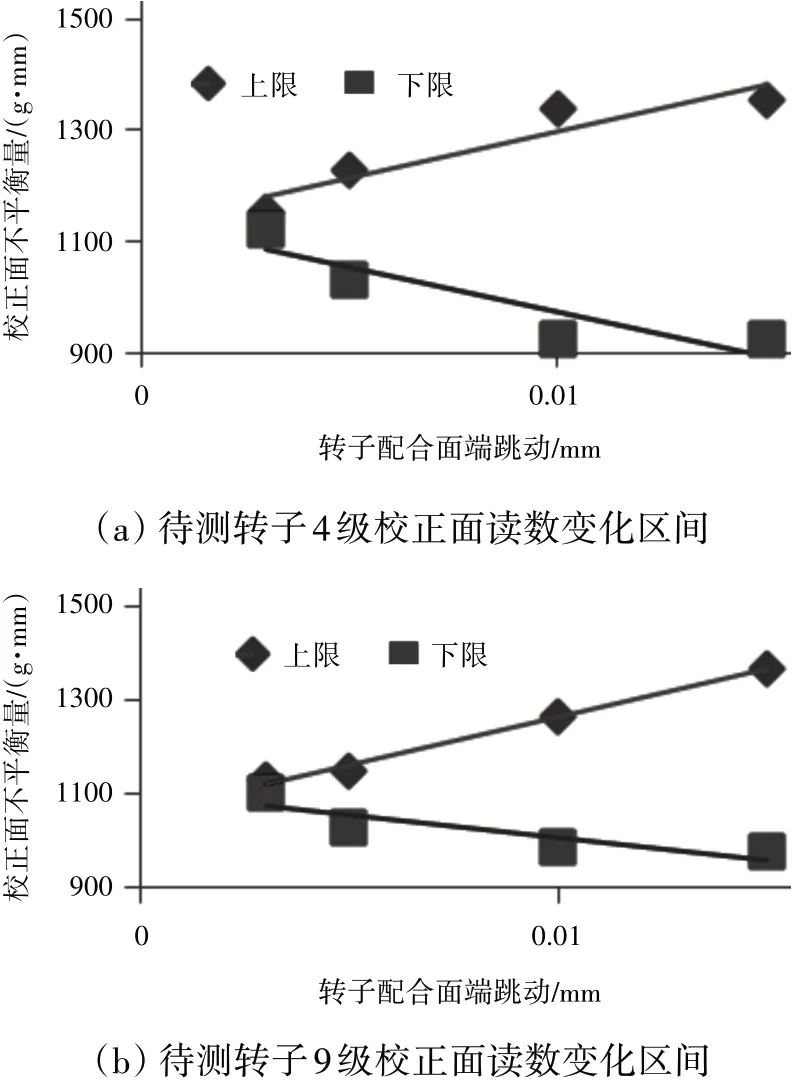

当模拟转子配合面端跳取值区间从[0,0.003]变化到[0,0.015]时,配合面端跳对待测转子平衡测量影响如图5 所示。从图中可见,随模拟转子配合面端跳增加,平衡测量误差逐渐变大,导致平衡测量结果发生波动,单面平衡测量结果最大变化区间为[925,1354]。

图5 配合面端跳对待测转子平衡测量影响

当模拟转子配合面柱跳取值区间从[0,0.003]变化到[0,0.015]时,配合面柱跳对待测转子平衡测量影响如图6 所示。从图中可见,随模拟转子配合面柱跳增加,平衡测量误差逐渐变大,导致平衡测量结果发生波动,单面平衡测量结果最大变化区间为[1085,1200]。

图6 配合面柱跳对待测转子平衡测量影响

根据以上分析,模拟转子配合面端跳对待侧转子平衡测量结果影响最大,柱跳影响其次。

2.2.2 偏心影响

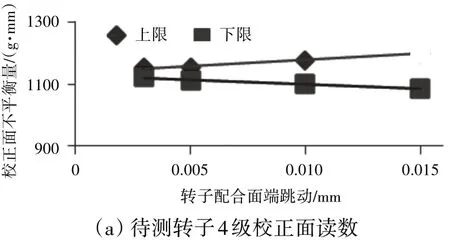

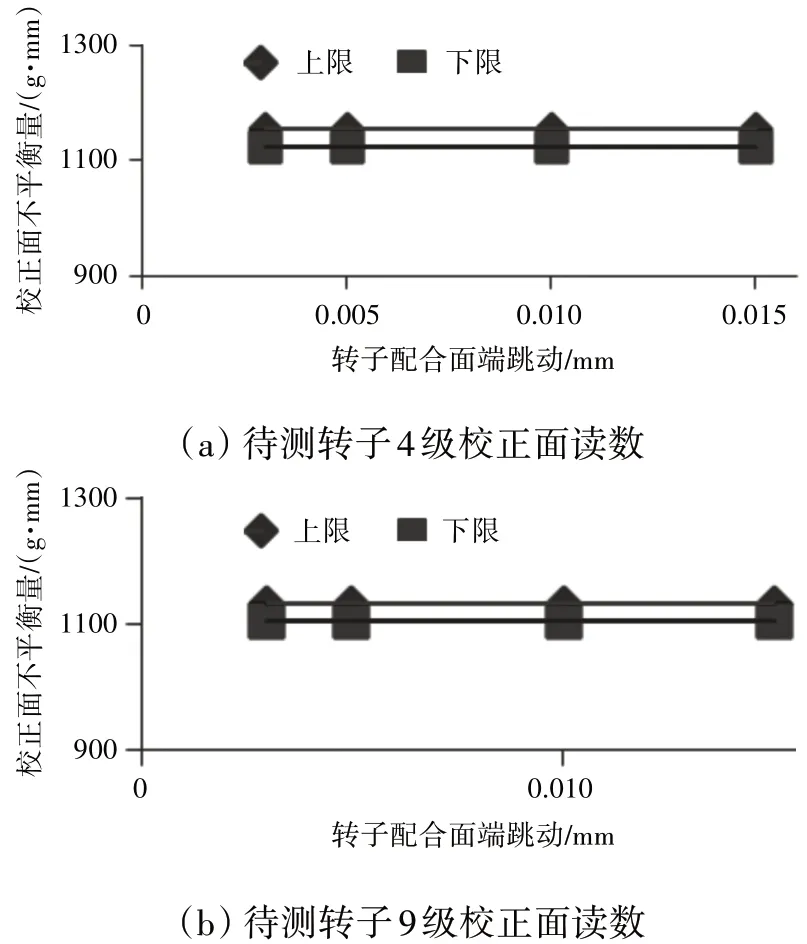

当模拟转子质心的偏心量取值区间从[0,0.003]变化到[0,0.015]时,模拟转子偏心对待测转子平衡测量影响如图7 所示。从图中可见,待测转子平衡测量结果不发生变化,在模拟转子配合面跳动足够小时,模拟转子质心的偏心量可以通过转位操作完全消除,不引入平衡误差。

图7 模拟转子偏心对待测转子平衡测量影响

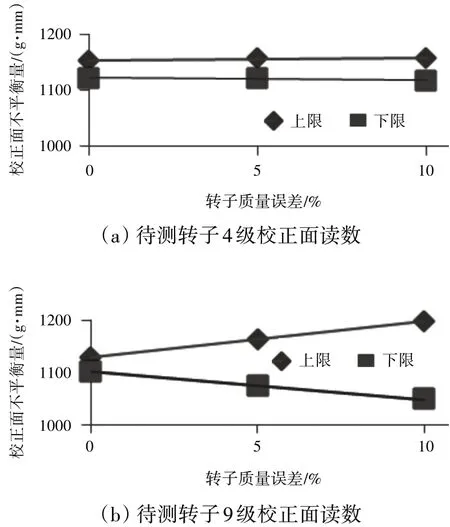

2.2.3 模拟转子质量影响

当模拟转子质量取值区间从0 变化到±10%时,模拟转子质量对待测转子平衡测量影响如图8 所示。从图中可见,随模拟转子质量变化量增加,平衡测量误差逐渐变大,导致平衡测量结果发生波动,当模拟转子质量取值区间为±10%时,校正面平衡测量结果变化区间最大,为[1050,1200]。

图8 模拟转子质量对待测转子平衡测量影响

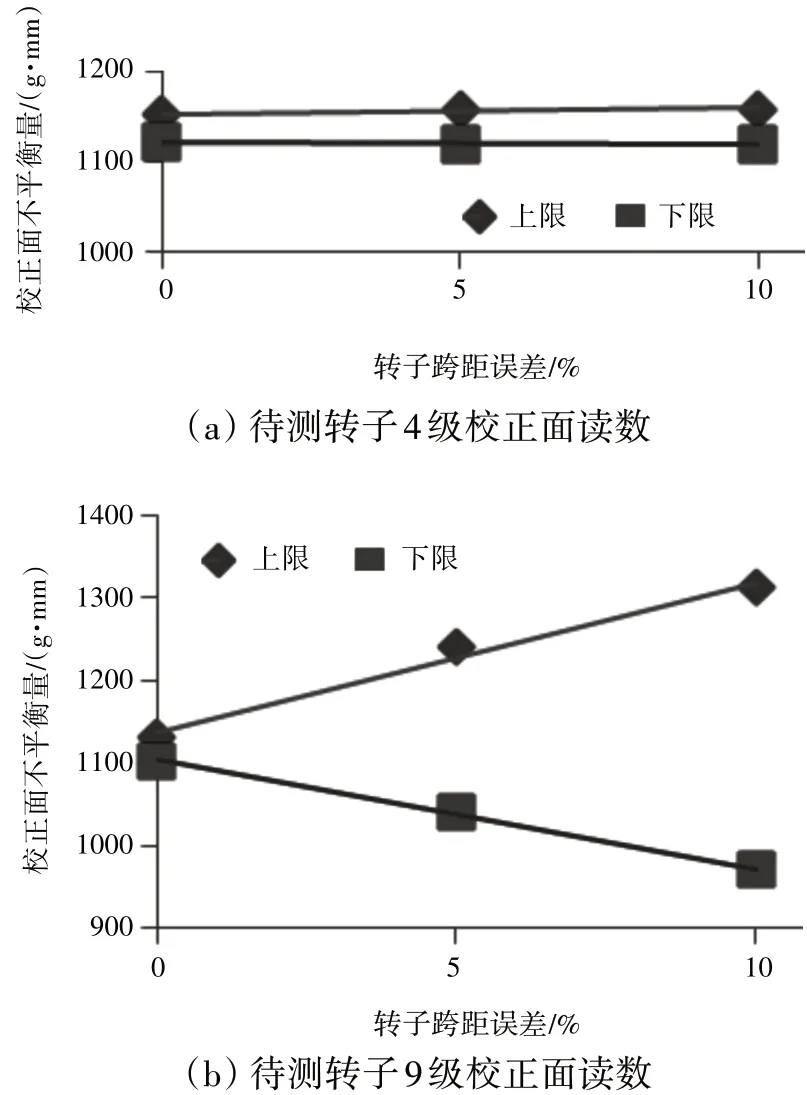

2.2.4 模拟转子跨距影响

当模拟转子跨距取值区间从0 变化到±10%时,模拟转子跨距对待测转子平衡测量影响如图9 所示。从图中可见,随模拟转子跨距变化量增加,平衡测量误差逐渐变大,导致平衡测量结果发生波动,当模拟转子跨距取值区间为±10%时,校正面平衡测量结果变化区间最大,为[912,1312]。

图9 模拟转子跨距对待测转子平衡测量影响

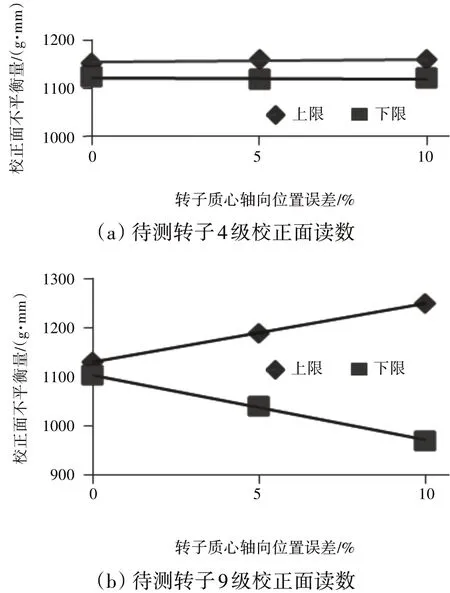

2.2.5 模拟转子质心轴向位置影响

当模拟转子质心轴向位置取值区间从0 变化到±10%时,模拟转子质心轴向位置对待测转子平衡测量影响如图10 所示。从图中可见,随模拟转子质心轴向位置变化量增加,平衡测量误差逐渐变大,导致平衡测量结果发生波动,当模拟转子质心轴向位置取值区间为±10%时,单面平衡测量结果变化区间最大,为[970,1250]。

图10 模拟转子质心轴向位置对待测转子平衡测量影响

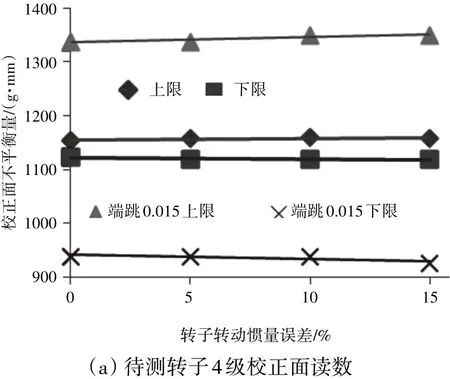

2.2.6 模拟转子转动惯量影响

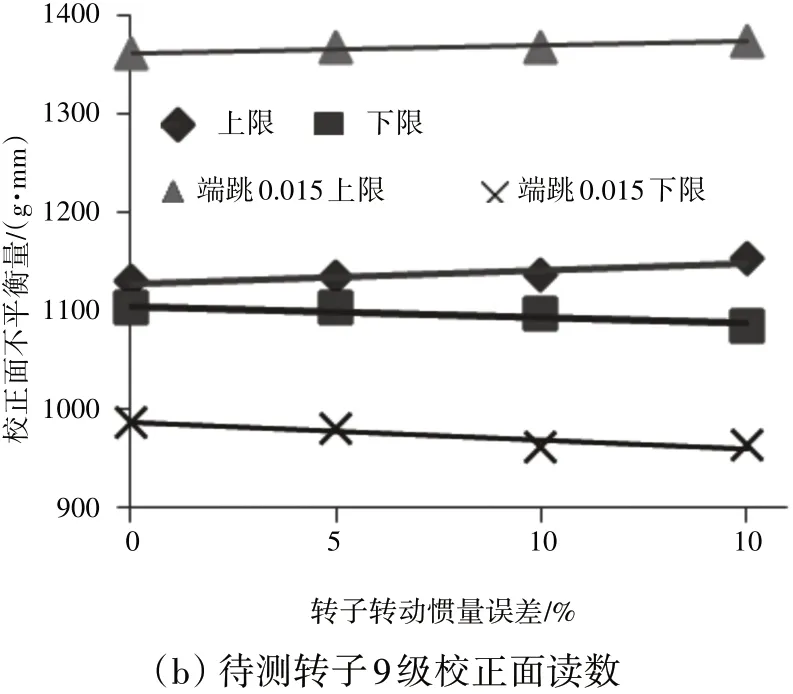

根据计算公式,对平衡测量结果产生影响的因素为模拟转子径向、轴向转动惯量的差值,故将该差值作为考察对象,该差值取值区间从0变化到±15%时,模拟转子转动惯量对待测转子平衡测量影响如图11所示。当模拟转子质心轴向位置取值区间为±15%时,单面平衡测量结果变化区间最大,为[1085,1153]。

图11 模拟转子转动惯量对待测转子平衡测量影响

从图中可见,随模拟转子转动惯量变化量增加,平衡测量误差逐渐变大,但变化量值较小,需做进一步考察。当模拟转子端跳取值区间放大至[0,0.015]时,模拟转子转动惯量取值区间从0 变化到±15%时,单面平衡测量结果变化区间从[982,1368]变化至[965,1375],变化量值仍然较小,结合公式(13),单纯的模拟转子转动惯量变化对平衡测量结果影响较小,但根据转动惯量计算公式I=∫Aρ2dm,转动惯量的变化一般伴随着质量及质心位置的变化,因此转动惯量对平衡测量结果的影响同样不能忽略。

2.3 仿真计算结果

根据仿真计算结果,模拟转子中对平衡测量结果存在影响的因素包括配合面端跳、柱跳、跨距、质心轴向位置、转动惯量、质量。以上各因素中形位公差(端跳、柱跳)与几何、物理参数(跨距、质心轴向位置、转动惯量、质量)引起的平衡误差相互独立,且其取值方式存在差异,为便于分析将以上因素分为两类,分别进行分析。

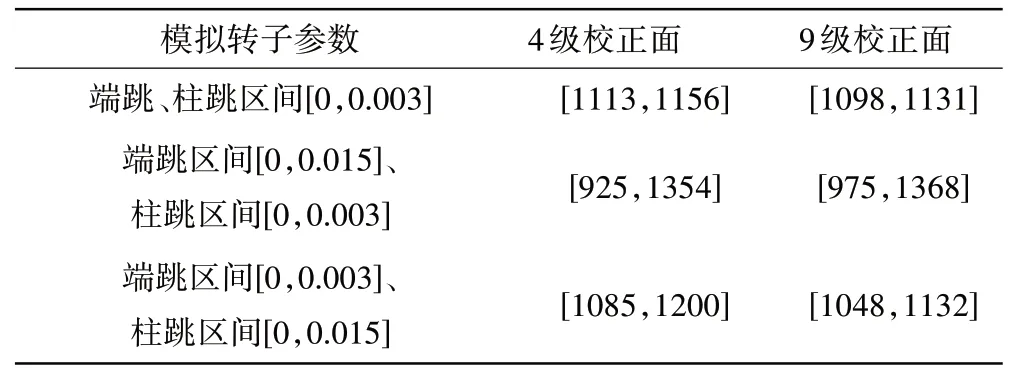

2.3.1 模拟转子配合面形位公差影响

通过计算,模拟转子配合面形位公差影响待测转子平衡测量结果见表2。从表中可见,在相同的取值区间内,端跳影响大于柱跳。基于主流型号核心机转子的G1 平衡精度,当将配合面形位公差控制在0.015 mm 以内时,测量误差明显过大,当将配合面形位公差控制在0.003 mm 以内时,测量误差可以忽略,但目前国内加工制造水平较难达到该精度。

表2 模拟转子配合面形位公差影响待测转子平衡测量结果g·mm

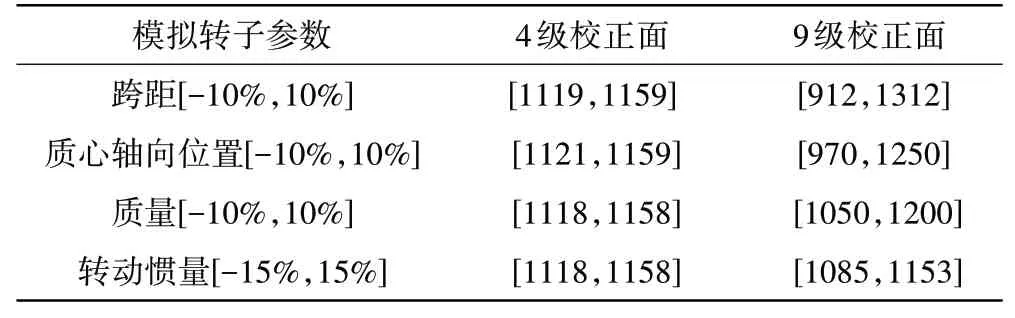

2.3.2 模拟转子几何、物理参数影响

模拟转子几何、物理参数影响待测转子平衡测量结果见表3,根据该结果,参照核心机转子的平衡精度,当跨距、质心轴向位置、质量控制在±10%时,平衡测量误差较大,为提高平衡测量精度,应将以上设计参数精度尽量提高。

表3 模拟转子几何、物理参数影响待测转子平衡测量结果g·mm

综上,对于模拟转子配合面形位公差,端跳对不平衡量测量结果影响最大,柱跳影响次之。当端跳、柱跳按常规平衡工装形位公差设计为0.015 mm 时,模拟转子导致的平衡测量误差过大。因此结合中国实际加工条件,根据2.2 中结果,当端跳、柱跳加工精度提高为[0,0.005],此时待平衡转子2 个平衡测量面测量结果误差分布区间分别为[1030,1230]、[1030,1150],该结果可近似满足平衡精度要求。

对于模拟转子几何、物理参数,在相同的取值区间内,各参数对平衡测量结果影响重要性排序为跨距>质心轴向位置>质量>转动惯量。参照国内加工制造水平,以上各参数误差可以较为容易的控制在±5%以内,特别地,对于模拟转子跨距,由于其对平衡结果影响显著且国内现有加工精度水平足够,因此应更加严格要求,可控制在±2%以内。

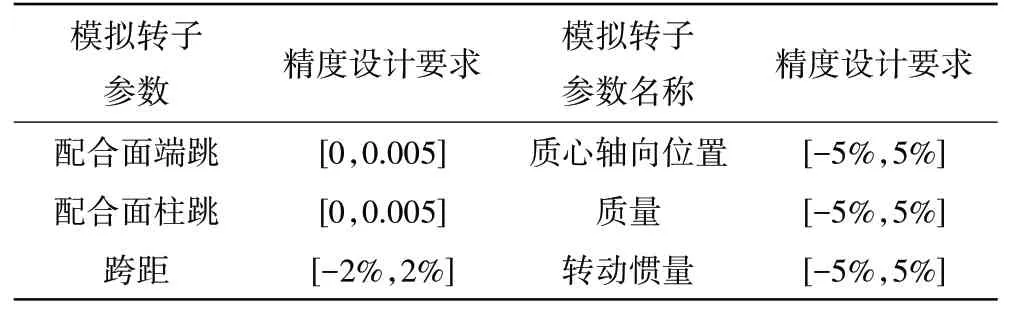

根据以上分析,得到为保证单元体转子平衡方法有效,模拟转子各参数设计精度应达到以下标准,模拟转子参数精度设计要求见表4。

表4 模拟转子参数精度设计要求mm

3 结论

(1)模拟转子设计中配合面端跳、柱跳、跨距、质心轴向位置、转动惯量、质量等参数均会影响平衡测量精度,且各参数设计精度与模拟转子测量精度正相关。

(2)在各参数中,配合面端跳对平衡测量结果影响最为显著。对于平衡精度要求达到G1等级的航空发动机转子,应将模拟转子配合面端跳、柱跳控制在0.005 mm以内。

(3)对于跨距、质心轴向位置、转动惯量、质量等参数,行业内现行的±10%公差带要求过于宽松,需要结合加工制造水平进行更加严格控制。