航空发动机多部件3维性能联合仿真探索验证与展望

2023-07-07赵文昆陈仲光张志舒

赵文昆 ,陈仲光 ,张志舒

(1.沈阳飞机设计研究所扬州协同创新研究院有限公司,江苏扬州 225006;2.中国航发沈阳发动机研究所,沈阳 110015)

0 引言

随着信息技术的发展,仿真技术广泛应用于航空发动机研制、使用和维护保障等过程。航空发动机性能仿真通过建立发动机工作场景下的数学模型,模拟再现整机试验过程,能够预测、分析和评估整机及部件工作性能,发现性能、匹配方面的问题,为某些薄弱环节的技术改进指明方向。

国内外航空发动机技术的进步促进了仿真技术水平的提升。国外相对成熟的总体性能仿真软件如GasTurb[1]、GSP[2]等,广泛应用于工程设计;Kurzke[3]、张晓博等[4]、胡伟波等[5]通过面向对象的程序设计,对性能仿真软件也进行了相关开发和应用。航空发动机部件性能仿真广泛使用工业计算流体力学软件,朱成龙[6]、高井辉[7]分别采用Numeca 和CFX 软件进行叶轮机械设计;曹天泽[8]采用Fluent 软件进行燃烧室设计。对于航空发动机多部件与多学科耦合仿真,学者们也开展了系统性研究、发展和应用。金捷[9]对美国数值仿真推进系统(Numerical Propulsion System Sim⁃ulation,NPSS)的综合设计、分析功能与部件集成情况进行了详细论述;李存杰[10]介绍了俄罗斯涡喷(涡扇)发动机数值试验技术(Computer Turbojet Test Tech⁃nology,CT3)在整机试验数值模拟方面取得的进展。中国对航空发动机数值仿真系统开展了富有成效的技术研究,并取得了一定的成果。基于航空发动机数值模拟系统(China Aero-engine Numerical Simulation System,CANSS),金东海[11]、昌中宏等[12]实现了涡扇发动机整机2 维稳态性能仿真,获得了整机及各部件全流道流场参数分布;胡燕华[13]实现了整机2 维和多部件、多学科若干模块的集成仿真。随着各项支撑技术和协同工具的迅猛发展,数字化制造应运而生。戴晟等[14]提出数字样机、虚拟样机等侧重于产品设计的仿真技术;Grieves[15]引入了数字孪生(digital twin)概念,描述了虚拟空间到真实物理空间的映射关系;陶飞等[16-17]、庄存波等[18]对数字孪生车间的概念、数字孪生体全生命周期等方面进行了相关研究。基于中国对多部件、多学科仿真和数字化制造的技术研究成果,航空发动机3 维仿真和数字孪生技术研究、应用和实践具有广阔的发展前景。

本文基于目前应用较为成熟的总体性能仿真和各部件3 维仿真软件,建立一种包含总体性能程序和部件3维模型的整机性能3维仿真架构,按照一定的仿真流程,实现总体性能程序和部件3维模型联合仿真。

1 多部件3维性能联合仿真模型架构

航空发动机各部件的流动特征具有多样性,通常具有不同流动特征的计算模型所采用的3 维计算方法也不同,需要采用不同形式的N-S 方程仿真求解,如压气机、涡轮等叶轮机械为可压缩流动,主燃烧室、加力燃烧室通常为不可压缩多组分流动,因此需要采用适应各部件流动特征的数值计算方法来精确和完整地描述发动机多部件3维流动情况。

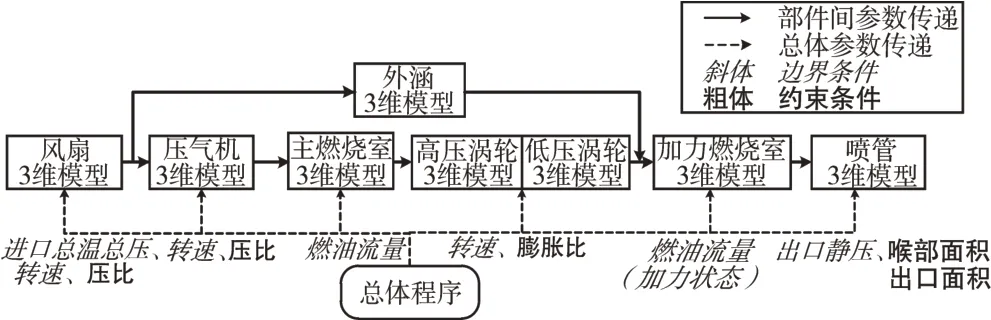

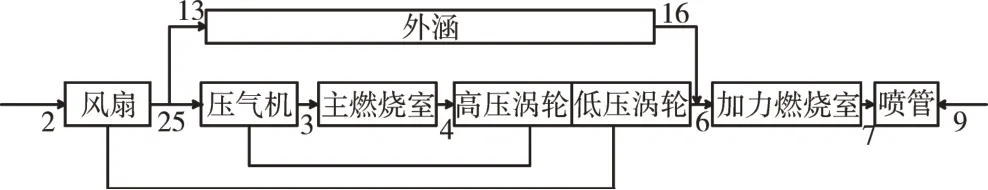

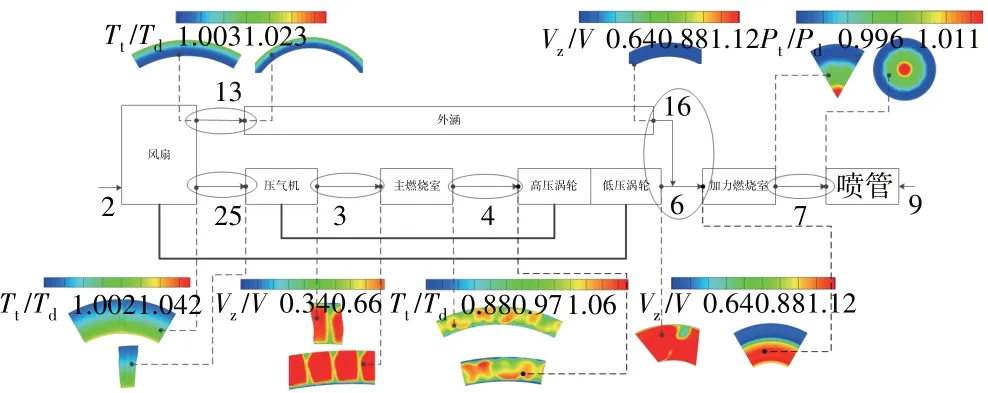

为了保证整机各部件具有较高的计算精度和快速收敛能力,部件采用经过工程验证、应用较为成熟的3 维模型和仿真软件,通过总体性能程序为各部件提供约束方程和边界条件,构建整机3 维仿真模型,其架构如图1 所示。通过建立多部件联合仿真驱动调用程序,使总体和部件按照一定的仿真计算流程进行联合仿真,实现考虑部件间相互影响和满足总体程序对部件的约束,获得接近整机环境下各部件内部3维流场参数分布。

图1 整机3维仿真模型架构

搭建完成的整机3维仿真模型有如下优势:

(1)具有普适性。可用于多种推进系统的整机仿真,对于不同类型的发动机或燃气轮机,仅需将各部件模型进行相应替换,将多部件联合仿真调用程序简单改写即能完成仿真任务;

(2)部件级仿真更准确。以整机环境下各部件3维内部仿真结果为基础,通过部件间数据的传递以及总体程序对各部件工作点的约束,使部件边界条件更加接近真实流动情况;

(3)实现变维度仿真。若在整机性能仿真中对重点关注的部件采用3 维模型,用于分析其内部流动情况,而对其余部件采用降维模型,可以大大提升整机仿真计算效率,实现整机变维度仿真。

1.1 计算流程

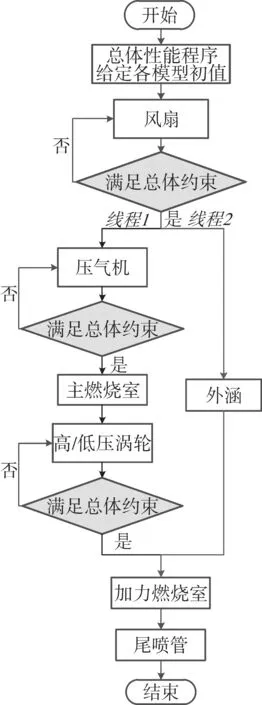

以某型双轴混排涡轮风扇发动机为例,搭建整机3 维仿真调用程序,仿真计算流程如图2 所示。在部件3 维计算模型中,部件边界条件取自相邻的上下游部件流场参数,用来描述部件间相互影响。对于叶轮机械等旋转部件,通常还需要满足总体约束条件以确定其工作点,当满足总体约束条件后,才进行下游部件的仿真计算;对于非旋转类部件,进口边界由上游部件出口边界给定。对于双轴混排涡轮风扇发动机,在混合器之前,内、外涵可以并行开展仿真计算,因此为了提升整机仿真计算效率,在计算压气机和外涵3 维部件时,仿真调用程序可采用双线程。

图2 整机3维仿真计算流程

1.2 整机匹配约束条件

按照发动机控制计划,根据发动机状态对各部件可变几何3 维计算模型以及工作点进行合理约束。对于双轴涡扇发动机:

(1)可变几何的约束通常包括风扇导叶角度αf=f1(n1r)、压气机导叶角度αc=f2(n2r25)、喷管喉部面积A8=f3(n1r),喷管出口面积A9=f4(n1r)。

(2)部件3 维计算模型的工作点约束通常包括[注]风扇压比πf、压气机压比πc、高压涡轮膨胀比πTH、低压涡轮膨胀比πTL;当满足下列条件时,认为部件工作点满足总体程序约束

式中:πjs,f、πjs,c、πjs,TH、πjs,TL分别为部件3 维模型计算的压比和膨胀比,需同时满足整机匹配中给定的压比和膨胀比相对偏差量ε。

在总体计算中的部件特性与部件3 维仿真计算特性需保持一致。对于非叶轮机械,其3 维计算模型决定部件特性,如外涵损失、主燃损失和燃烧效率等,给定进、出口边界条件后其工作点也随之确定;对于叶轮机械,除了3 维计算模型本身外(如粘性损失、分离损失等),还需要满足总体约束条件才能确定其工作点。

通过整机3 维仿真调用程序,可根据发动机状态重新生成相关部件的3 维模型,并更新总体约束条件,实现发动机全状态的整机3维仿真。

1.3 部件间参数传递

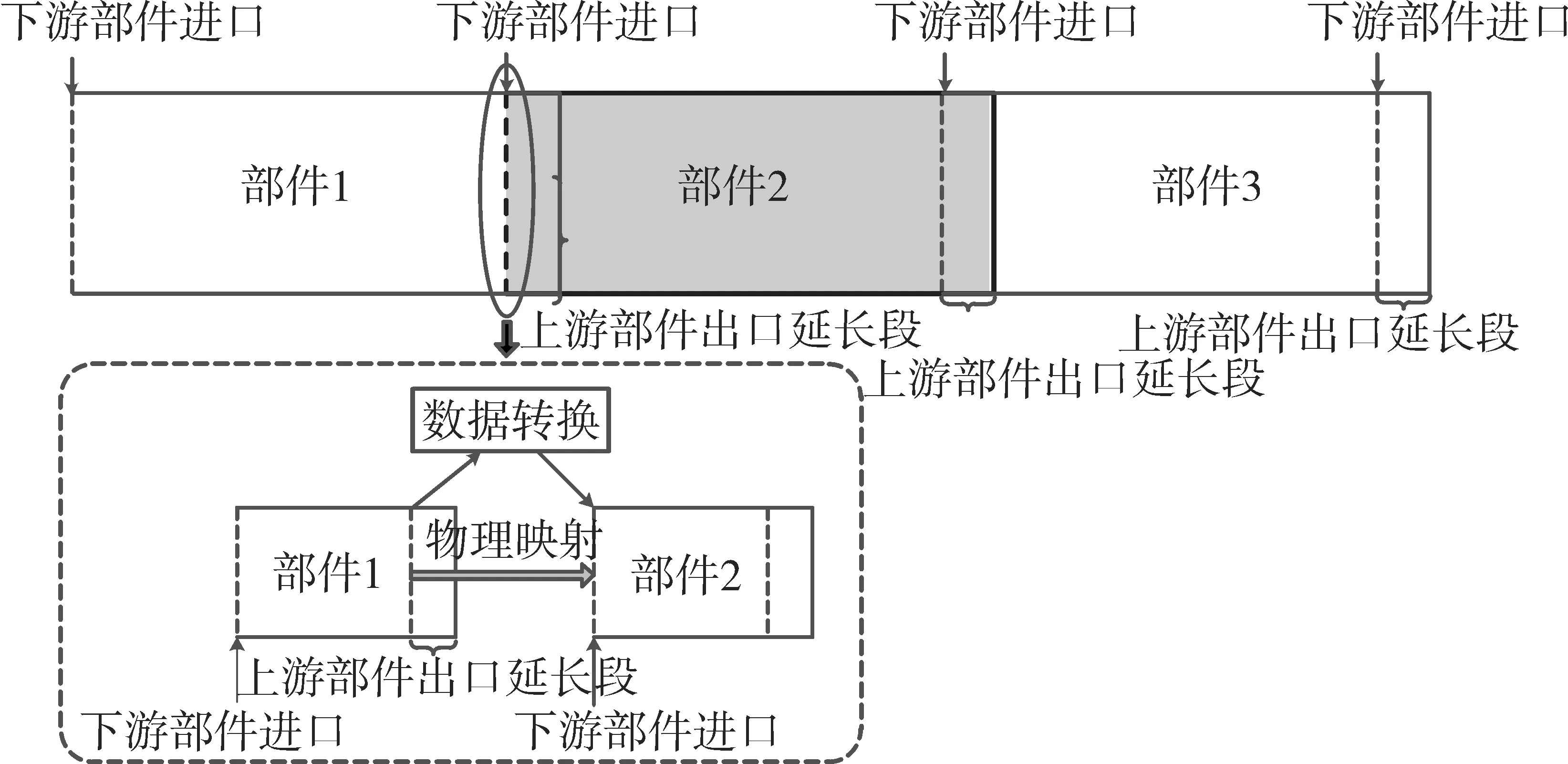

不同于各部件在统一的软件平台下建模仿真,由于各部件采用不同的仿真软件,模型边界之间的流场参数需要建立关联才能形成完整的流路,因此需要考虑部件间流场参数传递,如图3 所示。由于上游部件与下游部件存在模型差异,部件计算界面间需要进行数据转换,包括流体域周期性扩充、网格坐标对正、流场参数格式转换等。上下游部件需要定义好数据传递界面(图3 中虚线),为了使数据传递界面不受下游出口流场影响,需要向下游延伸一部分作为出口延长段,经过数据转换后可直接被下游部件进口读取,从而实现数据在不同部件之间的传递。

图3 部件间数据传递

2 算例分析

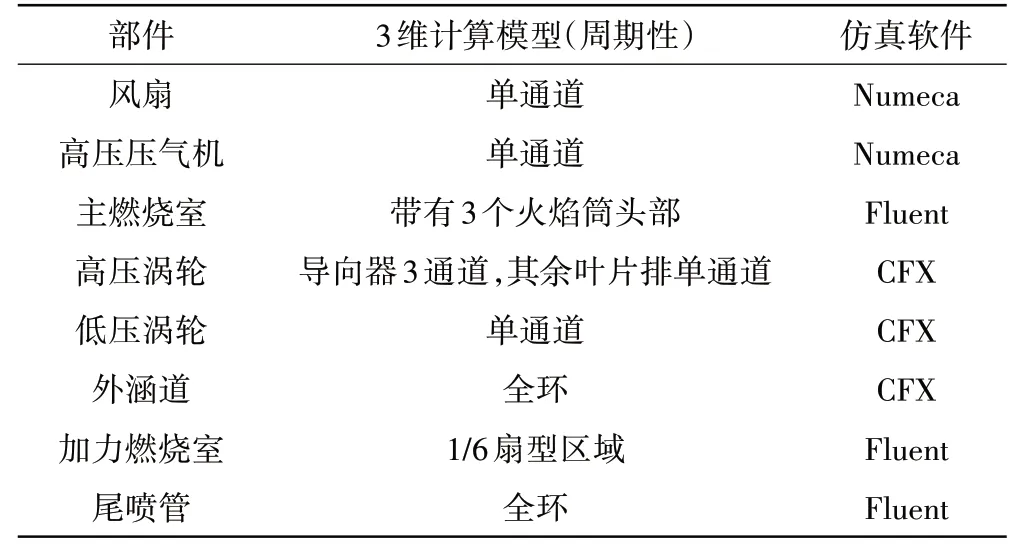

本文以某型混合加力涡扇发动机为例,根据上述整机3 维仿真调用程序、总体程序对部件的约束和部件间数据传递方法,在发动机某转速中间状态下进行整机稳态3维仿真。3维仿真模型与采用的仿真软件见表1。

表1 各部件3维模型与仿真软件说明

各部件周期性的选取说明如下:

(1)风扇、压气机具有明显的周期性对称特点,对于稳态仿真采用单通道可以代表全环流场特征;

(2)主燃烧室采用3 头部火焰筒,能体现出火焰筒头部之间的流场区域相互影响,可代表全环流场特征;

(3)高压涡轮导向器采用3通道,与火焰筒3头部模型相对应,接受传递的流场参数,对于稳态仿真,经过高压涡轮转子后,流场具有明显的周期性对称特点,因此高压涡轮转子及低压涡轮采用单通道可以代表全环流场特征;

(4)外涵道中的内部管路复杂的物理结构没有周期对称性,因此采用全环3 维模型,出口流场的总温、总压的周向不均匀度较小,采用周向平均后的流场传递给加力燃烧室可以保证全环流场特征;

(5)加力燃烧室具有周期对称性,采用1/6扇形区域接收外、内涵流场参数,可以代表全环流场特征;

(6)喷管的结构型式复杂度小,采用全环模型不会带来较多的网格量,接收加力出口经过周期性复制的流场参数。

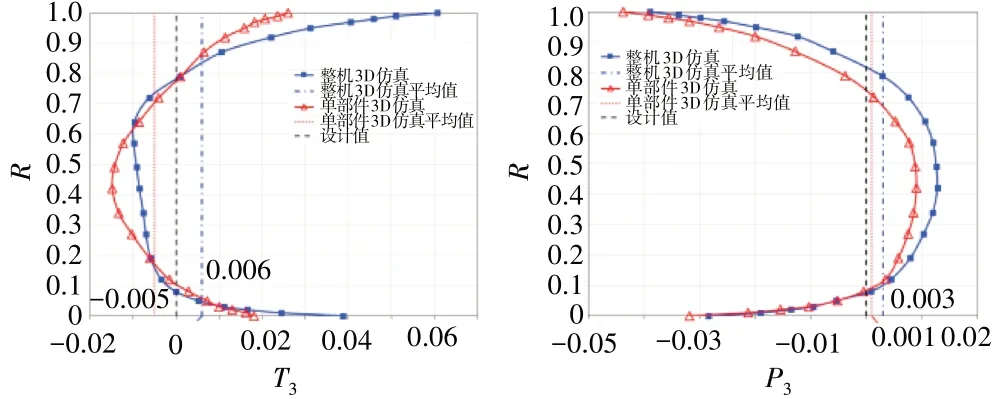

发动机各截面号定义如图4 所示。对各截面处的部件3 维仿真计算结果进行无量纲化处理,表示与设计值的偏差(用X=Xjs/Xdes–1 表示,X为截面处的流量、总温、总压),同时与单部件3 维仿真结果进行对比,其中单部件3 维仿真边界条件采用设计值,未考虑部件之间流场相互影响,仿真结果对比见表2。

表2 整机3维仿真计算、单部件3维仿真结果与设计值偏差量对比

图4 发动机各截面号定义

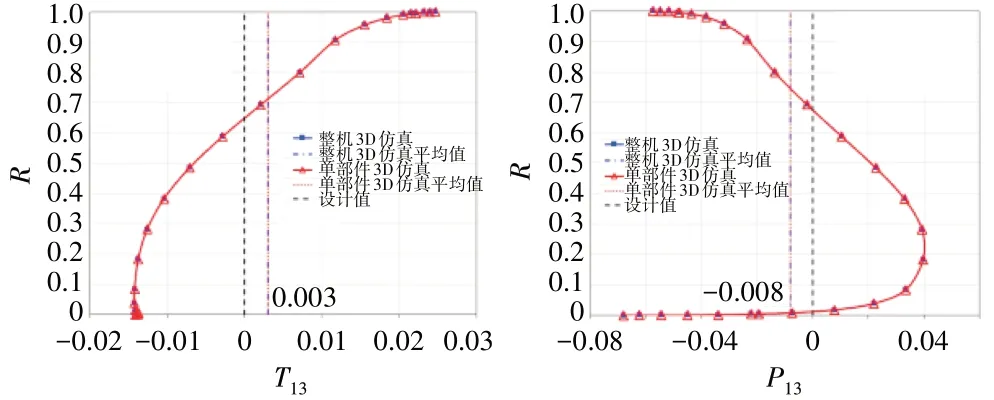

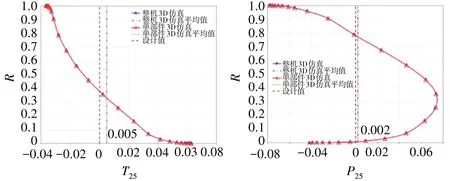

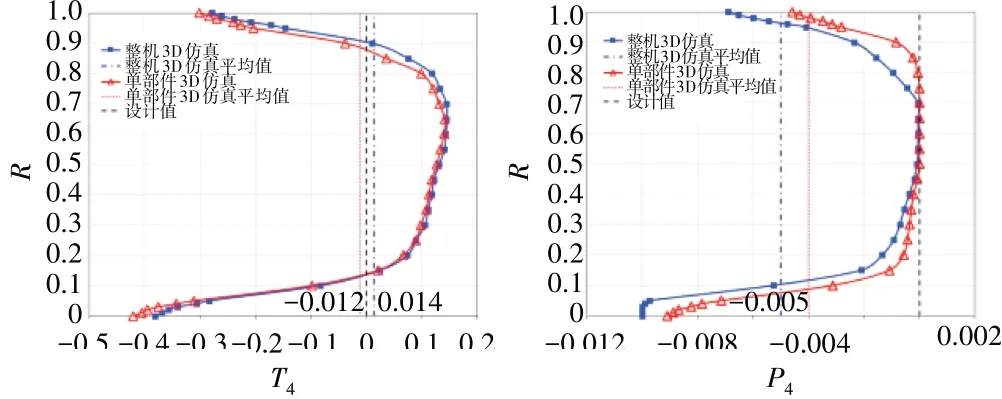

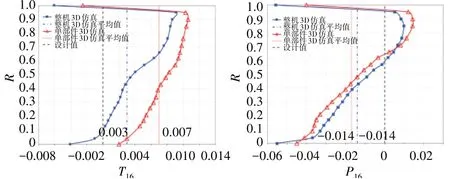

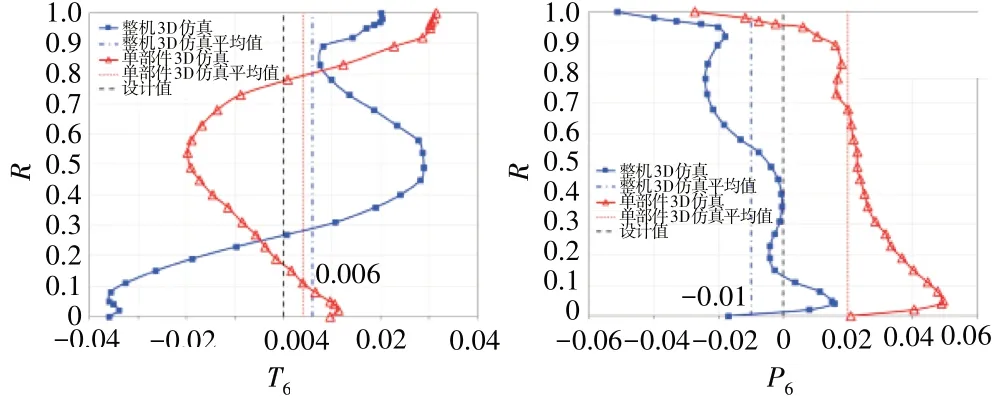

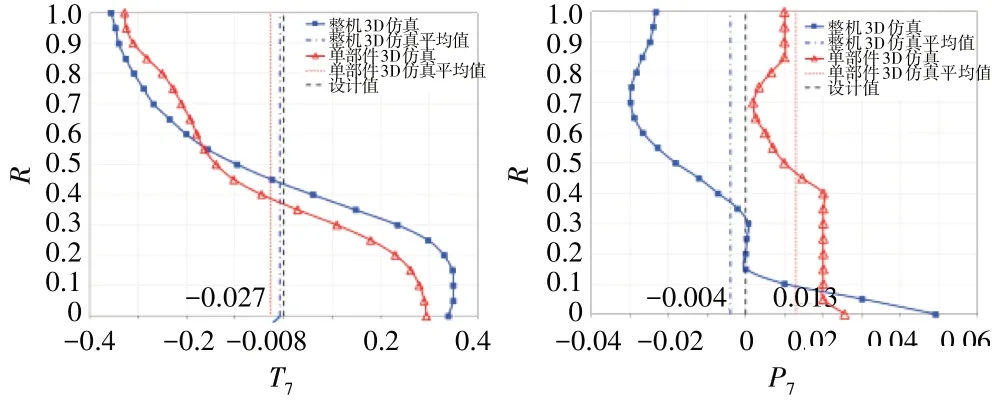

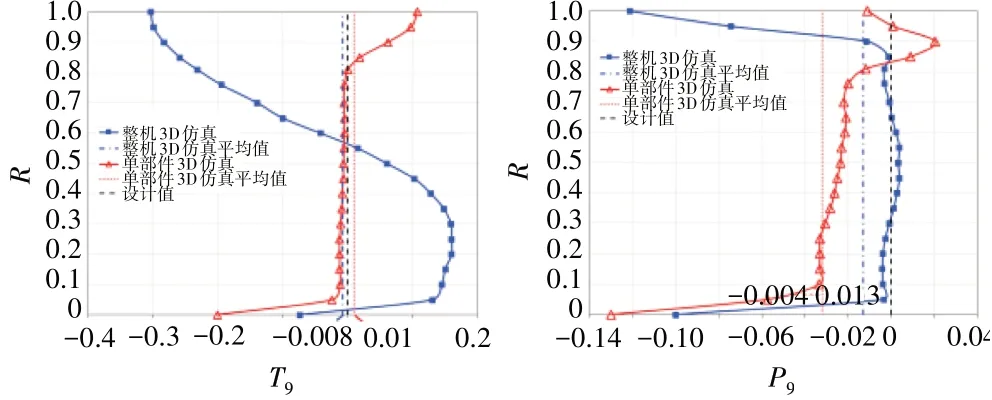

由于整机多部件3维联合仿真与单部件3维仿真采用不同形式的进口流场参数作为边界条件,对各部件出口截面(表2 中带“*”的截面号)的流场参数进行周向平均,分析沿径向的分布情况,并将其平均值与设计值进行对比,如图5~12 所示。其中:纵坐标R为相对高度,R=(r-rmin)/(rmax-rmin),r为该截面位置的流场区域半径。

图5 13截面总温、总压分布

图6 25截面总温、总压分布

图7 3截面总温、总压分布

图8 4截面总温、总压分布

图9 16截面总温、总压分布

图10 6截面总温、总压分布

图11 7截面总温、总压分布

图12 9截面总温、总压分布

从图中可见:

(1)风扇出口流场参数分布一致,是由于整机多部件3维联合仿真与单部件3维仿真均采用相同的均匀进口边界条件;

(2)考虑部件上下游的流场影响后,整机多部件3 维联合仿真的部件出口流量、总温、总压平均值与单部件3 维仿真的相比更加接近设计值,能够有效降低与设计值的偏差,流量、总压、总温的偏差最大减小3%、2.5%、2%;

(3)考虑部件上下游的流场影响后,部件出口流场分布形式更加接近实际,如6 截面温度考虑了主燃烧室出口温度场后,靠近叶片通道中部的温度高于两侧温度。

通过整机3 维仿真,各部件进口边界条件考虑了流场参数的分布,更加接近于真实情况。从表2 中可见,各部件3维计算结果与设计值相比(Xcal/Xdes-1):

(1)流量偏差在4%以内,偏差较大的位置处于外涵流路,涵道比与设计值相比有所差异;

(2)平均总温偏差在2%以内,偏差较大的位置处于主燃烧室和高压涡轮进口,这是由于整机3 维仿真中的高压涡轮进口采用经过经验公式修正的空气系统简化模型,其引气参数与实际空气系统引气参数相比有所差异;

(3)平均总压偏差在2%以内,偏差较大是由于涵道比的差异导致外涵流路流量存在偏差,使得外涵出口平均总压与设计值相比有所差异。

通过整机3 维仿真,部件间流场参数的传递情况如图13 所示。采用整机3 维仿真模型架构中的部件间参数传递方法,对相邻部件交界面的流场参数建立了物理映射,保证流动的连续性。由于不同部件3 维模型的周期性不同(表1),对流场进行了周期性扩充或部分截取,但不改变流场参数分布;整机3 维仿真不仅能够描述各部件内部的流动情况,还能使部件之间的界面交互数据更加精细化。

图13 整机3维仿真部件间流场参数传递

3 展望

为了实现基于不同模型和仿真软件的各部件流量连续、功率平衡等,还需从以下几方面开展工作:

(1)引入匹配迭代算法。总体约束下的整机3 维多部件联合仿真仅对单一旋转部件的工作点进行约束,没有考虑部件间匹配,因此个别部件工作点存在偏离。各部件间匹配可以借鉴总体匹配迭代思想:发动机非设计点计算的基本思路是从发动机进口截面开始,直至在尾喷管出口进行热力计算,当遇到未知量时则假定一个猜测值,最后根据平衡方程求解其精确值。因此部件匹配可以根据具体的部件模型确定未知量初值,而不是由总体约束条件给定;再通过构建平衡方程不断迭代更新未知量,最终满足流量平衡、功率平衡条件。

(2)考虑整机多变维部件联合仿真。当部件联合计算的数量增加时,相应的迭代变量和平衡方程数增加,进行匹配迭代时计算耗时较长,若采用全3 维模型,匹配迭代效率会大大降低,需要大量的计算资源。因此在进行多部件联合匹配计算时,相关部件可采用降维模型以提升整机匹配效率。

(3)开展多学科耦合联合仿真。在满足各部件匹配工作后,可以认为基本实现了整机性能仿真。但航空发动机仿真除了涉及多部件外,还涉及多学科耦合仿真;在整机性能仿真中加入系统、结构等仿真模型,用来描述部件性能、结构与子系统间的影响关系,逐步构建完整的航空发动机数字孪生体,建立航空发动机高逼近度的数字样机体系。

4 结束语

本文对航空发动机多部件3 维性能联合仿真方法进行了探索性研究,基于总体性能和各部件3 维模型,搭建联合仿真模型架构和计算流程,形成了整机3 维仿真方法;以某发动机中间状态为例进行了3 维仿真计算,获得了各部件内部的3 维流场流动情况和部件界面间的流场参数分布,与不考虑部件之间流场影响的单部件3 维仿真相比,流场参数更加接近设计值,其计算收敛性和求解精度满足工程应用要求,可以应用于整机和部件性能评估,预测试验潜在的薄弱环节等问题。

基于建立的整机3 维联合仿真调用流程、数据转换方法以及借鉴总体匹配迭代计算方法,对后续各部件3 维匹配研究进行了展望,为航空发动机整机性能匹配仿真提供了可能性,对构建航空发动机数字孪生体建设具有借鉴意义。