轴承用8Cr4Mo4V钢稳定热处理期间相转变分析

2023-07-07夏云志于兴福杨文武魏英华

夏云志 ,于兴福 ,杨文武 ,刘 璐 ,魏英华 ,苏 勇

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150500;2.沈阳工业大学机械工程学院,沈阳 110870;3.沈阳化工大学机械与动力工程学院,沈阳 110142)

0 引言

8Cr4Mo4V 钢具有较高的疲劳强度和疲劳寿命,在高温条件下的硬度、强度和韧性等力学性能指标优异[1],具有良好的综合力学性能[2-3],可应用于工作温度为150~300 ℃的航空发动机、燃气轮机的主轴轴承制造。随着航空器的飞行速度不断提高,发动机的推重比越来越大,轴承工作载荷增高,转速增大,轴承服役温度也越来越高。轴承在加工、存放和服役期间因亚稳相转变、残余应力释放导致轴承零件尺寸发生变化,降低了轴承的加工尺寸精度和精度等级,严重时甚至会导致轴承服役寿命缩短,成为制约中国航空发动机性能提升的主要瓶颈之一[4]。

航空发动机轴承工作服役条件恶劣,要求轴承表面有高的硬度和耐磨性,因此轴承热处理后主要为具有高的硬度和耐磨性的马氏体或贝氏体组织,才能够满足轴承的使用要求。龚建勋等[2]采用真空气体淬火的方式对8Cr4Mo4V 轴承钢进行热处理,淬火后获得的主要组织为马氏体,为了使轴承钢具有高硬度及高韧性,对8Cr4Mo4V 钢进行高温回火,通过二次碳化物在回火期间的析出使轴承钢韧化和强化;王松等[5-6]研究发现,经淬、回火处理后,在8Cr4Mo4V 钢中仍然存在不稳定的残余奥氏体相,在后续的加工、存放和零件服役期间,残余奥氏体会向马氏体转变,引起尺寸变化,奥氏体转变成的马氏体组织发生回火转变,析出碳化物,同样会引起尺寸的变化;Hunkel[7]发现残余奥氏体的转变仅受奥氏体稳定化的影响;王顺兴等[8]发现轴承在存放和工作服役期间,轴承钢内发生的相变会引起尺寸的变化,导致轴承在使用时早期失效,从而降低轴承的使用安全性和使用寿命;李爱民等[9]研究发现,轴承零件在存放及服役期间的尺寸稳定性成为影响其能否正常使用以及服役寿命长短的1 个主要因素;王金玲等[10]研究认为,如果采用的热处理工艺不当或热处理工艺参数不合理,都会导致8Cr4Mo4V 钢轴承在存放和工作期间因发生相变而引起尺寸变化[11-12],需要对轴承加工过程进行稳定处理使钢中的残余奥氏体含量减少,淬火应力降低[13-14],使轴承的尺寸变化率降低[15],保证轴承的精度。但稳定处理期间轴承钢内的相变特征及其对轴承尺寸变化的影响,仍需要深入探讨和分析。

本文采用差热扫描量热仪(DSC)模拟8Cr4Mo4V轴承钢的稳定热处理,测定稳定处理期间因发生相变而导致的热流变化,以确定8Cr4Mo4V 钢在稳定处理期间的相变特征。

1 试验材料与方法

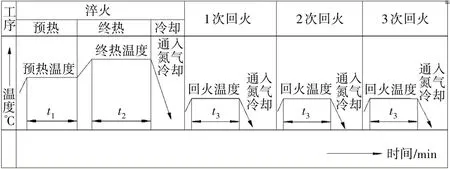

样品初始状态为退火态的8Cr4Mo4V 钢,采用真空淬火炉对其进行热处理,淬火后的试样再进行高温回火处理。将经过淬火和回火的样品加工成Φ5×20的试样,采用热膨胀仪测定由室温升温至600 ℃期间的尺寸变化,用以分析确定回火转变期间各相变发生的温度区间。在淬火+回火处理的样品上切取尺寸为Φ3×1 的试片,采用差热扫描量热仪(Differential Scanning Calorimeter,DSC)测定由室温至600 ℃升温期间的热流变化特征,从而确定回火处理后,钢中仍然存在的相变及温度范围。DSC 具备精确控温进行热处理和冷处理能力,通过测定热流变化确定相变特征。为了分析连续稳定处理条件下钢中相的转变特征,采用DSC进行稳定处理,其升温、降温条件与常规稳定热处理一致。8Cr4Mo4V钢的热处理工艺流程如图1 所示。经热处理后,取部分试样进行稳定化处理。将经过稳定处理后的试样,采用热膨胀仪测量升温期间的相变特征,用以确定稳定处理效果。采用S-3400N 型扫描电镜观察钢中的组织状态,组织观察用腐蚀剂的配比为:C₂H₅OH 100 ml+(NO2)3C6H2OH 2.5g+HCl 5 ml。

图1 热处理工艺流程

2 试验分析

2.1 8Cr4Mo4V钢的相变区间及其尺寸变化特征

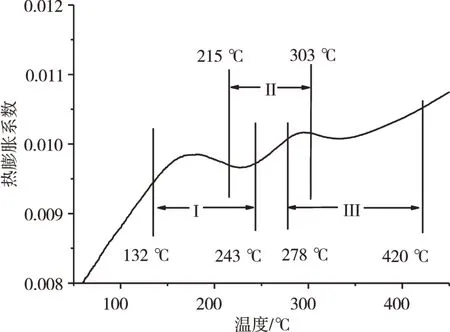

采用热膨胀仪测定淬火处理后8Cr4Mo4V 钢,回火期间的热膨胀系数如图2 所示。将热膨胀曲线的尺寸变化特征和加热期间DSC 曲线中所反映的相变期间的热晗变化特征[5]相结合,可以精确确定钢中相变发生的温度范围。综合分析后,确定淬火后的8Cr4Mo4V 钢在升温过程中主要存在3 个相变区间,其中,区间I 起始温度为132 ℃左右,结束温度为243 ℃左右,为马氏体中析出碳化物,即马氏体发生回火转变形成回火马氏体的过程,马氏体由正方晶格转变为立方晶格[16],比容降低,尺寸减小;当温度超过215 ℃时,为第II相变区间,钢中的残余奥氏体将转变为马氏体组织,从而引起体积的增大,从图中可见,I区间,即马氏体的回火转变区间,与第II相变区间,即残余奥氏体的转变区间存在搭接区。第II 区间的起始温度为215 ℃左右,结束温度为303 ℃左右,区间II为残余奥氏体转变为马氏体,比容增大,尺寸增大。而第III区间为马氏体分解为铁素体+碳化物,区间III的起始温度为278 ℃,结束温度为420 ℃左右,比容减小,尺寸降低,区间II与区间III之间也存在搭接区。

图2 回火期间8Cr4Mo4V钢的热膨胀系数

2.2 8Cr4Mo4V钢稳定处理后相变温度及相变特征

2.2.1 升温过程中相变温度

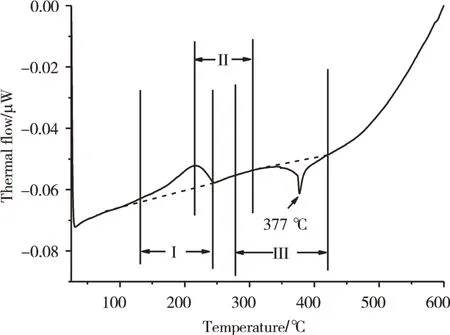

8Cr4Mo4V 钢经淬火+3 次高温回火后,相变引起的尺寸变化特别微小,采用热膨胀仪已经难以测定出明显的相变温度及相变区间特征,因此需要采用具有更高精度的差热分析仪来测定。采用DSC1型差热分析仪,测定出经3 次高温回火后的8Cr4Mo4V 钢由室温升高至600 ℃期间的相变特征,如图3所示。

图3 经3次高温回火后8Cr4Mo4V钢升温期间的相变特征

区间I 为马氏体回火转变,在曲线上能够看到明显的热流变化,区间II为残余奥氏体转变为马氏体转变,由于钢中残余奥氏体含量较少(≤3%),因此试样中残余奥氏体转变未在热流曲线上有明显的热流变化特征,而区间III 为马氏体分解为铁素体+碳化物,存在明显的热流变化特征,转变的峰值温度为377 ℃。

2.2.2 稳定处理对相变的影响

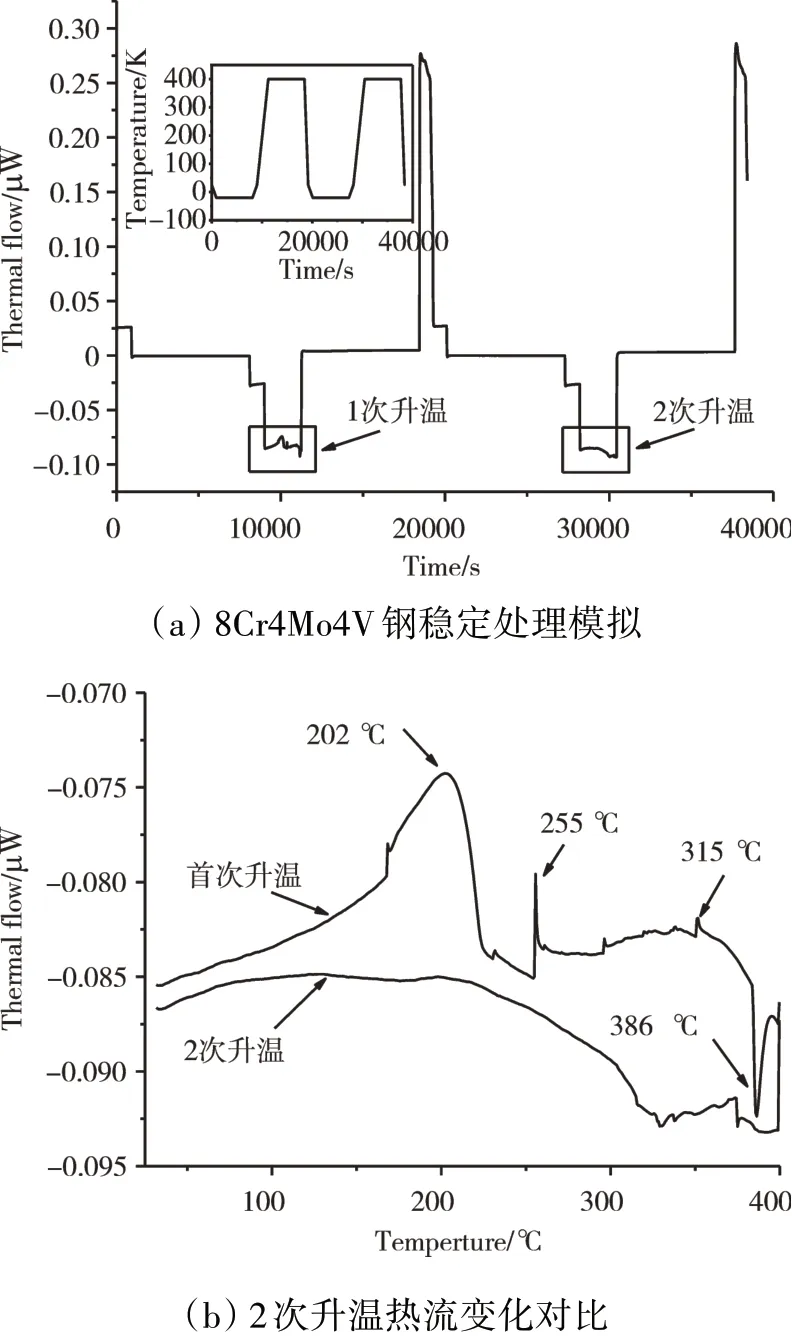

通过对图3 热流变化曲线的分析,可以确定8Cr4Mo4V钢稳定处理加热温度应该在377 ℃以上,由于DSC设备能力的限制,冷处理选用的温度为-20 ℃。采用差热分析仪模拟回火后的8Cr4Mo4V 钢稳定热处理过程,其热流变化曲线如图4(a)所示。

图4 稳定处理期间的热流变化情况

模拟稳定处理期间,第1 次稳定处理升温过程和第2 次稳定处理升温过程数据单独取出后进行比较,如图4(b)所示。

首次升温过程中,在202、255、315 和386 ℃存在相变反应峰,其中386 ℃峰位相变转变结束温度为396 ℃。对应的相变区间分别为马氏体回火转变区间、残余奥氏体转变区间和马氏体分解为铁素体+碳化物区间。而第2 次升温期间,各温度相变产生的热流峰值降低,甚至消失,只有在386 ℃附近存在1个明显的相变峰,且相变温度与第1 次升温相比有所降低,说明在第2次稳定处理期间第III区间的相变仍然有发生。在第1 次稳定处理阶段保温期间各个区间的热流曲线逐渐上升,说明有相变在连续的进行,而在温度处理的第2 阶段,曲线上升幅度减小,说明相变的转变量较小。

采用差热扫描量热仪对经过淬火+高温回火的8Cr4Mo4V轴承钢进行稳定处理,稳定处理不同次数。稳定热处理后再升温期间的热流变化特征如图5所示。

按照回火后升温确定的各个相变区间,对其相变特征进行分析。回火后的8Cr4Mo4V 钢的相变区间仍然位于相对应的区间段内。经1 次稳定处理后,8Cr4Mo4V 钢仍然发生马氏体回火转变,但是转变温度与回火后相比,温度升高,其发生的温度范围已经进入第II 区间范围。而第III 区间发生的马氏体转变为铁素体+碳化物的温度提高至400 ℃以上。经2 次稳定处理后,仍然存在马氏体回火转变,但是转变温度升高,转变发生在了第III 区间范围内。而原在第III 阶段发生的马氏体转变为铁素体+碳化物的温度提高至450 ℃以上。经3 次稳定处理后,马氏体回火转变已经非常的少,看不到明显的峰值存在,而原在第III 阶段发生的马氏体转变为铁素体+碳化物的相变,也已经看不到尖锐的转变峰值特征,但是仍然存在转变特征。

3 讨论

3.1 稳定处理对8Cr4Mo4V钢微观组织的影响

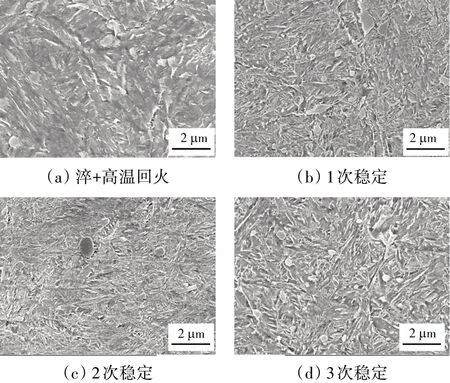

8Cr4Mo4V钢经不同次数稳定处理后的微观组织形貌如图6 所示。从图中可见,随着稳定次数的增加,钢中析出的颗粒状碳化物数量增加。这主要是由于马氏体回火及马氏体分解形成颗粒状碳化物,随着稳定次数的增加,颗粒状碳化物数量增多。

图6 稳定处理不同次数的组织形貌

在稳定处理期间,首先发生的是马氏体回火转变,马氏体分解出ε 碳化物,该碳化物的主要成分为Fe2.4C,由于温度低,合金元素难于扩散因此还不能形成合金碳化物(Fe,Cr,Mo,V)3C。随着稳定化处理温度的提高,当温度高于300 ℃以上时,发生马氏体转变为铁素体+合金渗碳体的转变,由马氏体基体中析出合金渗碳体(Fe,Cr,Mo,V)3C,此时基体中碳含量降低,析出α-Fe组织,即分解为铁素体+合金渗碳体,随着温度的进一步提高,合金渗碳体将再次析出(Mo,V)C颗粒状碳化物,因此随着稳定次数的增加,合金中析出的碳化物数量也会增多。

3.2 稳定处理对相稳定性的影响因素分析

从图5 中可见,钢中相变温度逐渐升高,表明钢中相的稳定性增强。钢在稳定处理期间,主要发生的是马氏体回火转变、残余奥氏体向马氏体的转变,以及马氏体分解为铁素体和碳化物的过程。第1 次稳定处理期间,会有部分马氏体转变为回火马氏体,体积减小,因此会导致微观局部内应力由压应力向着拉应力的转变,应力大小和应力状态的转变,有利于奥氏体向马氏体的转变,因此随着温度升高,残余奥氏体将转变为马氏体,另外随着温度升高马氏体将进一步分解为铁素体+碳化物。在1 次稳定处理期间,由残余奥氏体新形成的马氏体,将在2 次稳定处理中发生回火及分解转变。而在2 次稳定处理期间,由于新形成的马氏体数量相比于第1 次稳定处理数量减少,且马氏体的稳定性与上一次稳定阶段获得的马氏体相比更高,因此其分解温度将比1 次稳定处理要高,同时因为基体钢中碳元素含量的降低及碳化物再次形成合金碳化物需要长程扩散才能完成碳化物的析出,因此需要更高的温度来满足碳元素的长程扩散,导致了碳化物的析出温度提高。因此,随着稳定处理次数的增高,钢中的马氏体回火温度、碳化物析出温度均将有所提高。当稳定处理进行,3 次以后,残余奥氏体数量降低,导致转变成马氏体数量减少,因此能够发生马氏体分解的相数量很少,几乎观察不到相变特征,而合金碳化物的析出受合金元素扩散控制,因此在3 次稳定热处理后仍然会析出,但是其析出温度已经高于500 ℃。

4 结论

(1)8Cr4Mo4V 钢经淬火处理后升温时马氏体回火相变温度区间为132~243 ℃,残余奥氏体转变温度区间为215~303 ℃,马氏体分解为铁素体+碳化物的温度区间为278~420 ℃;

(2)采用稳定处理时,随着稳定处理次数的增加,钢中的马氏体回火温度及马氏体分解为铁素体+碳化物的温度逐渐升高,随着稳定次数的增加钢中相的稳定性增加,进行3 次稳定处理后,钢中相变温度达到400 ℃以上;

(3)微观组织观察表明,随着稳定次数的增加,钢中析出的碳化物数量增多。