摩擦型螺栓连接冲击载荷传递特性试验

2023-07-07丁振东赵振华张峰旗

丁振东 ,赵振华 ,罗 刚 ,张峰旗 ,陈 伟

(1.南京航空航天大学能源与动力学院,2.工信部航空发动机热环境与热结构重点实验室:南京 210016)

0 引言

在对螺栓连接进行抗剪设计时,通常分为承压型和摩擦型2 类。前者允许被连接件间发生相对滑移,依靠摩擦力以及螺栓杆和孔壁间的相互作用传递载荷;后者的螺栓杆和孔壁始终保持间隙,依靠结合面间的摩擦力传递载荷,具有刚度大、整体性好和可靠性高等特点,广泛应用于航空发动机结构中[1-3]。航空发动机在工作中可能遭遇硬物撞击(如金属外物、飞脱的叶片)和软物撞击(如鸟、冰撞击)等极端情况,冲击载荷在极短的时间内通过螺栓连接结构传递,使结合面出现松动、滑移等现象,在接触、摩擦和预紧力等非线性因素的耦合作用下,发动机机匣、鼓筒等结构的动力学响应呈现出复杂的非线性特征[4-5],给发动机的结构性能监测和连接部件的抗冲击设计带来较大的困难。因此,研究摩擦型螺栓连接结构的冲击载荷传递特性具有重要的实际意义。

Zhao 等[6-8]采用锤击试验的方法研究螺栓连接结构的刚度特性和能量耗散,但锤击试验激励能量较小,不能反映冲击载荷下连接结构的接触非线性特征;Vingsbo等[9]的研究表明,在外激励作用下,连接结构的接触可以分为粘附、微滑移和滑移3 种状态,存在摩擦滞后的现象;Bograd 等[10]采用幅值较小的正弦激励获得了螺栓连接结构的迟滞回线,并根据迟滞回线计算损耗因子和切向接触刚度;Li等[11]利用螺栓连接结构的微动测试设备获得了接触刚度和摩擦系数随螺栓预紧力以及外激励幅值的变化规律;Guo[12]的研究表明,当外激励为作用时间较短、幅值较高的冲击载荷时,螺栓连接结构的响应分为冲击响应为主导的阶段和振动响应阶段,由于非连续界面的影响,响应的频率比冲击载荷的频率低,而且较高的冲击频率会导致较大的阻尼比;Sanborn 等[13]测得了摩擦型螺栓连接在低速和高速冲击下的载荷响应,确定了接触面滑移所需的载荷大小,并分析了冲击能量的耗散。以上研究没有考虑预紧力和结合面表面情况的影响,有关螺栓连接结构在高能冲击下载荷传递特性方面的研究还有待深入开展。

本文利用空气炮装置开展冲击试验,以获得螺栓连接结构在金属和冰冲击下的载荷响应特征,研究螺栓拧紧力矩、结合面的表面粗糙度和冲击能量对冲击载荷传递的影响,并通过迟滞回线分析其冲击刚度和能量耗散特性,揭示能量耗散与冲击载荷传递的关系。

1 冲击载荷传递试验

1.1 试验件

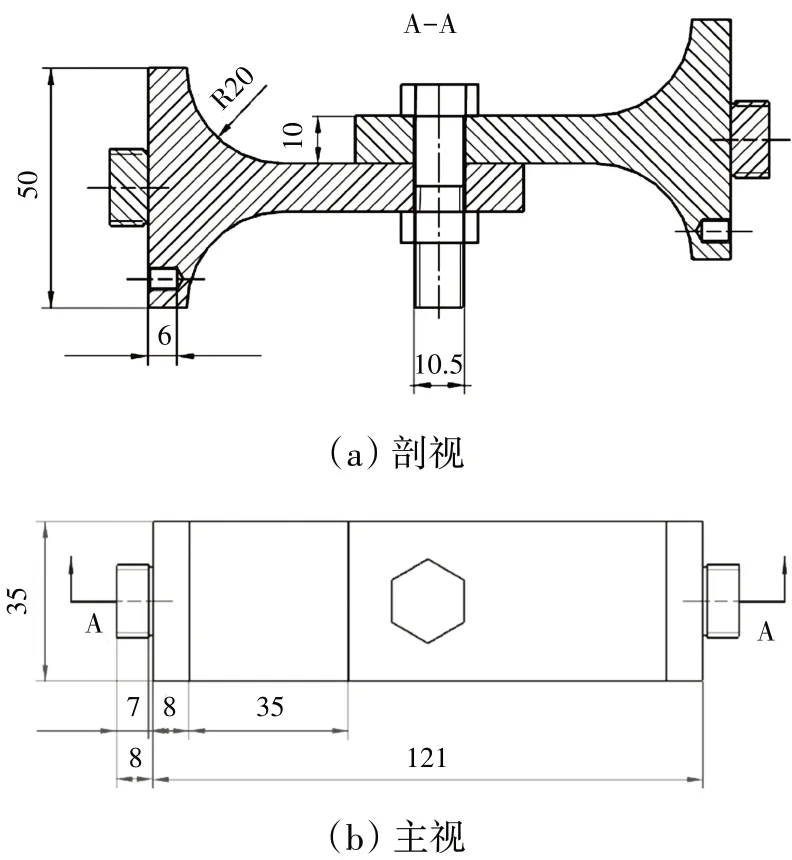

摩擦型螺栓连接试验件的几何尺寸如图1 所示。被连接件的材料为45钢,由1个规格为M10高强度螺栓压紧,螺栓采用精装配,孔径为10.5 mm,略大于螺栓的公称直径。考虑到试验环境和传感器安装要求,被连接件上有圆弧过渡防止应力集中,并加工有安装螺纹。按照HB/Z 223.2-2003[14]要求,利用丙酮溶剂清除被连接件表面的油污,确定连接件没有毛刺、损伤和锈蚀等缺陷。装配时螺栓沿孔的轴线装入,采用定力矩扳手转动螺母施加拧紧力矩。拧紧过程分为2 步进行:先拧紧到指定力矩的70%,再拧紧到指定力矩。

图1 摩擦型螺栓连接试验件的几何尺寸

1.2 试验设备

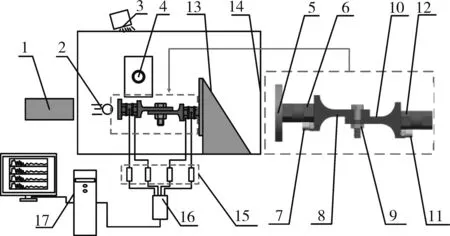

冲击试验台设置如图2 所示。试验设备包括空气炮装置、高速摄影和补光系统、响应采集系统以及固定支撑和防护靶室。

图2 冲击试验台设置

通过控制空气炮注气压力来加速弹丸,利用高速摄影仪测量弹丸的冲击速度和观察冲击过程。为了对比分析不同形状弹丸的冲击特征,试验分别采用了20 g 的TC4 合金圆柱弹、20 g 的钢球以及8 g 的冰球,如图3 所示。为保证试验数据的一致性,试验采用的冰球为同一批次,在-10 ℃的环境中用蒸馏水制备。

图3 试验弹丸

弹丸的冲击载荷和响应分别通过冲击板后端的动态力传感器和安装在固定支撑上的动态力传感器测量;2 个加速度传感器通过螺纹分别固定在被连接件前后2 个端面上,传感器的型号和主要性能参数见表1,传感器信号由DH5981 型多通道动态信号采集仪同步采集,采集频率设置为100 kHz。

表1 传感器的型号和主要性能参数

2 试验结果及分析

2.1 冲击试验结果

螺栓连接试验件受到冲击时的典型载荷响应曲线如图4 所示。由于载荷通过连接结构传递,因此响应载荷滞后于冲击载荷。响应包括2 个阶段,即冲击响应为主导的阶段(阶段Ⅰ)和振动响应阶段(阶段Ⅱ)[12]。相比振动响应阶段,冲击响应阶段持续时间短,峰值较大。载荷传递率定义[12]为

图4 螺栓连接试验件受到冲击时的典型载荷响应曲线

式中:α为载荷传递率;Fimax为冲击载荷峰值最大值;Fomax为响应载荷峰值最大值。

不同冲击条件下的试验结果见表2。

表2 不同冲击条件下的试验结果

2.2 硬物和软物冲击特征

钛合金圆柱弹冲击加载和卸载的过程及螺栓连接结构的载荷响应如图5 所示,圆柱弹的冲击能量为9.42 J,冲击载荷波形杂乱且变化剧烈,峰值最大为21.59 kN,加载时间约为0.03 ms。冲击响应主导阶段仅有1 个明显的峰值,说明在冲击过程中螺栓杆与孔壁没有发生碰撞,载荷仅靠连接结构结合面间的摩擦传递。载荷传递率α=0.34,说明冲击载荷在传递过程中耗散了大量的冲击能量。

图5 钛合金圆柱弹冲击加载和卸载的过程及螺栓连接结构的载荷响应

为了观察弹丸形状对冲击载荷传递的影响,采用了与圆柱弹质量相同的钢球,以9.32 J 的动能冲击螺栓连接结构,螺栓连接结构在钢球冲击下的载荷响应特征如图6 所示。从图中可见,冲击载荷加载波形也存在多个峰值且变化剧烈,但峰值最大值较圆柱弹小得多,为12.46 kN,载荷加载时间约为0.04 ms,较圆柱弹略长。冲击载荷也靠结合面间的摩擦传递,响应载荷峰值约为5.96 kN,载荷传递率α≈0.48,较圆柱弹的大。

图6 螺栓连接结构在钢球冲击下的载荷响应特征

金属硬物的直接碰撞不能忽略弹体本身结构变形带来的影响。不同形状弹丸施加的冲击载荷分布如图7 所示。圆柱弹与冲击板的接触施加的是均布的冲击载荷;球形弹丸撞击冲击板时经历了一段缓冲过程,形成的是非均布的冲击载荷,冲击能量在时间上的分布较圆柱弹的分散,因此冲击载荷峰值较小,载荷传递率较大。

图7 不同形状弹丸的冲击载荷分布

螺栓连接结构在冰球冲击下的载荷响应特征如图8 所示,冰球的冲击能量为27.56 J。与金属不同,冰球的冲击过程伴随着冰球的变形破碎。当接触冲击板后,冰球产生局部裂纹,冲击载荷达到第1 个峰值;然后裂纹数量增多并向后扩展,冰球对冲击板进行二次加载,冲击载荷达到最大值,约为3.82 kN,此后冰球不能维持形态,完全破碎,对冲击板的加载结束。整个过程持续了约0.12 ms。在冲击响应主导阶段,仅有1 个冲击峰,说明冲击过程中螺栓杆与孔壁没有发生接触,结合面间仅发生微滑移。此时α>1,是因为冰球发生了破碎,冲击激励水平较低,结合面的摩擦等非线性因素对载荷传递的影响较小。

图8 螺栓连接结构在冰球冲击下的载荷响应特征

2.3 螺栓连接结构冲击载荷传递特性分析

由于冰球的冲击不易引发螺栓与孔壁碰撞、宏观滑移甚至断裂等行为,因此本文选用冰球作为冲击弹丸,研究摩擦型螺栓连接结构在不同冲击条件下的载荷传递规律。

在航空发动机中,基于连接部位的抗疲劳设计和防止螺栓松动的考虑,一般要求螺栓的预应力达到材料屈服应力的50%~70%[15-16],但在发动机实际装配和服役期间,螺栓经常会因为各种原因松动,造成连接结构的局部刚度和接触状态发生变化,从而影响载荷传递性能。载荷传递率随拧紧力矩的变化曲线如图9所示。从图中可见,拧紧力矩T减小,同样的冲击能量下,载荷传递率α越小。

图9 载荷传递率随拧紧力矩的变化曲线

在冰球冲击过程中,结合面仅发生微观滑移,此时载荷和位移响应具有明显的迟滞特性。通过测量载荷响应和结合面间的相对位移可以得到迟滞回线。考虑到固定支撑的刚度、载荷和位移响应的时间匹配、传感器的直流偏移和环境噪声等因素均会对迟滞曲线的准确性带来较大误差。本文采取了增加固定支撑的厚度、同步采集载荷和位移响应等措施,连接结构结合面间的相对位移由加速度信号在频域内二次积分后叠加获得,选取的加速度信号频带为5~12000 Hz,以避免直流偏移和环境噪声信号引入的偏差[17]。

不同拧紧力矩下的迟滞回线如图10 所示。从图中可见,随着拧紧力矩的减小,迟滞回线趋于饱满和光滑,螺栓连接处的非线性增强。在冰球的冲击下,螺栓结合面间残余相对位移Δx小于100 μm,并且随T的减小而增大,滑移耗散的能量增加。当T>30 N·m时,Δx<20 μm,连接结构近似线性系统,因此α>1。

图10 不同拧紧力矩下的迟滞回线

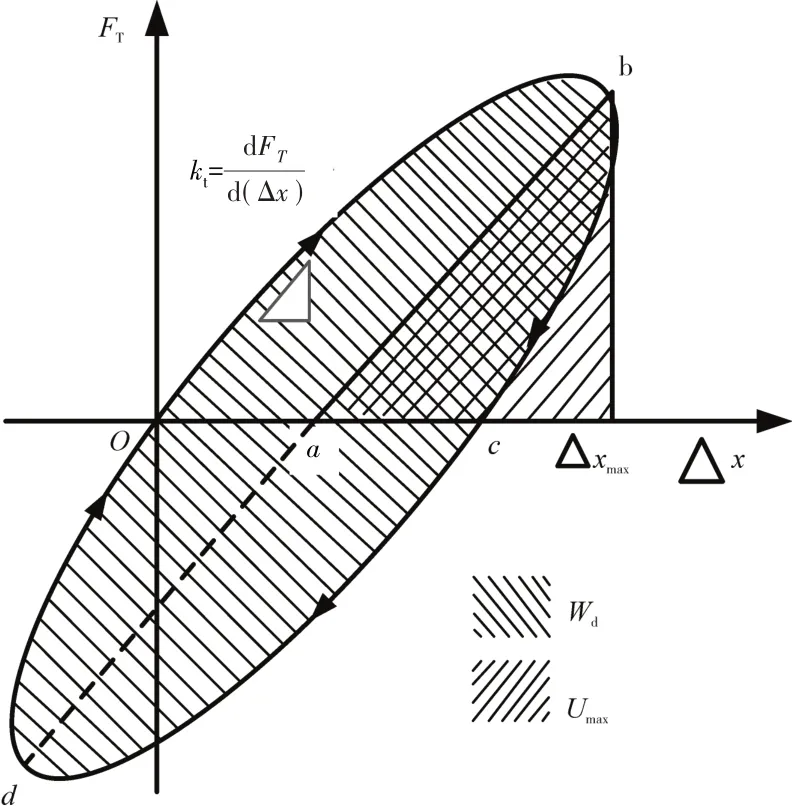

通过迟滞回线可以求解结合面的冲击刚度和损耗因子[10,18],如图11 所示,迟滞回线加载阶段的斜率即为冲击刚度

图11 冲击刚度与损耗因子求解

另外,迟滞回线的包络面积就是1 个振动周期耗散的能量Wd,三角形abΔxmax的面积为最大势能Umax,损耗因子与Wd和Umax的关系见式(3),即

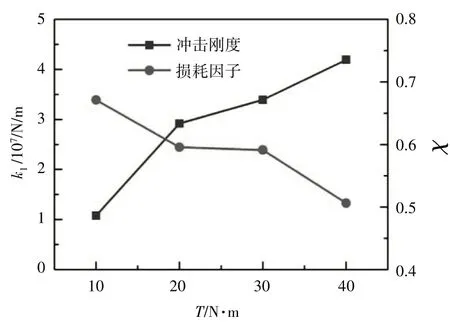

冲击刚度kt体现了结合面抵抗冲击变形的能力,损耗因子χ综合考虑了能量的耗散与转化。冲击刚度和损耗因子随拧紧力矩的变化曲线如图12 所示。从图中可见,kt随拧紧力矩的增大而增大,χ随拧紧力矩的增大而减小。这是由于加大拧紧力矩会使结合面上实际接触面积增大,从而导致连接部位的刚性增强,结合面的微观滑移减小,降低了连接结构能量耗散对冲击载荷传递的影响。

图12 冲击刚度和损耗因子随拧紧力矩的变化曲线

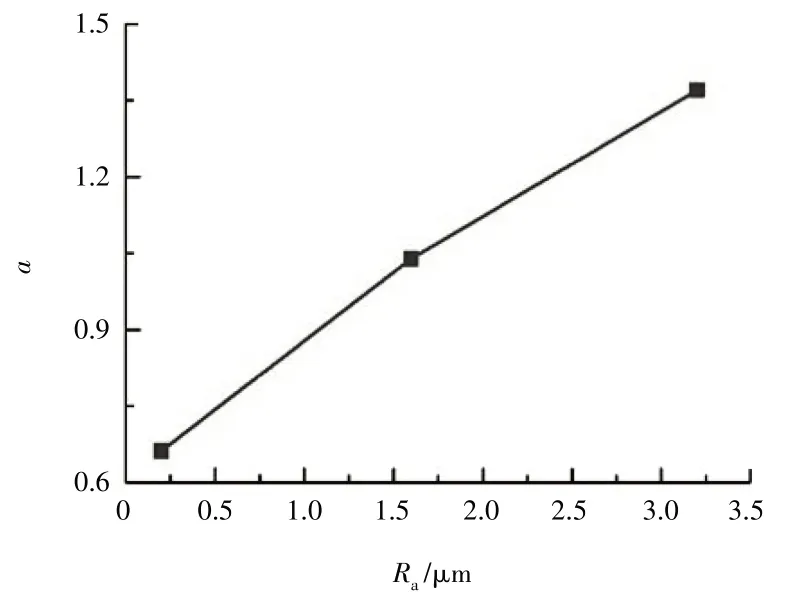

由于能量的耗散主要来源于结合面间的摩擦滑移,因此冲击载荷的传递受到结合面表面情况的影响[19]。机加工表面形貌具有不同尺度特征叠加的特点,宏观尺度上的表面形貌包括形状误差和表面波纹度,微观尺度上的表面形貌参数常用表面粗糙度来表示。实际上,一系列高低不平的微凸体分布在粗糙表面上,微凸体之间的接触滑移是连接阻尼的重要来源。载荷传递率随结合面粗糙度的变化曲线如图13所示。从图中可见,α随结合面粗糙度Ra的增大而增大。不同粗糙度下的迟滞曲线如图14 所示。从图中可见,结合面粗糙度为0.2 μm 时,迟滞曲线形状较为扁平,说明结合面较光滑,容易发生摩擦滑移,结构的非线性较大,因此载荷传递率α<1。

图13 载荷传递率随结合面粗糙度的变化曲线

图14 不同结合面粗糙度下的迟滞回线

根据式(2)、(3)计算出kt和χ,冲击刚度和损耗因子随结合面粗糙度的变化曲线如图15 所示。从图中可见,结合面粗糙度越大,kt越大,χ越小。说明结合面表面粗糙度较大时抵抗冲击变形的能力越强,摩擦耗散的能量比例越小,导致了载荷传递率α的增大。

图15 冲击刚度和损耗因子随结合面粗糙度的变化曲线

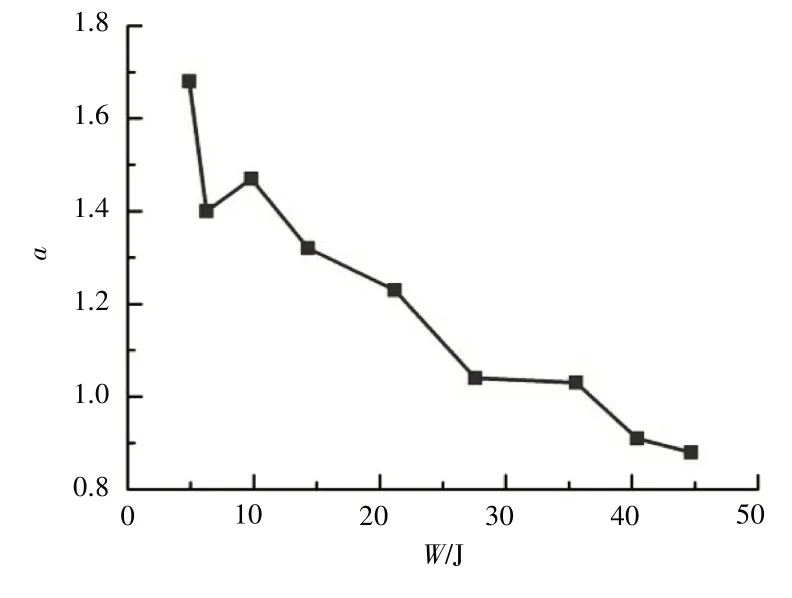

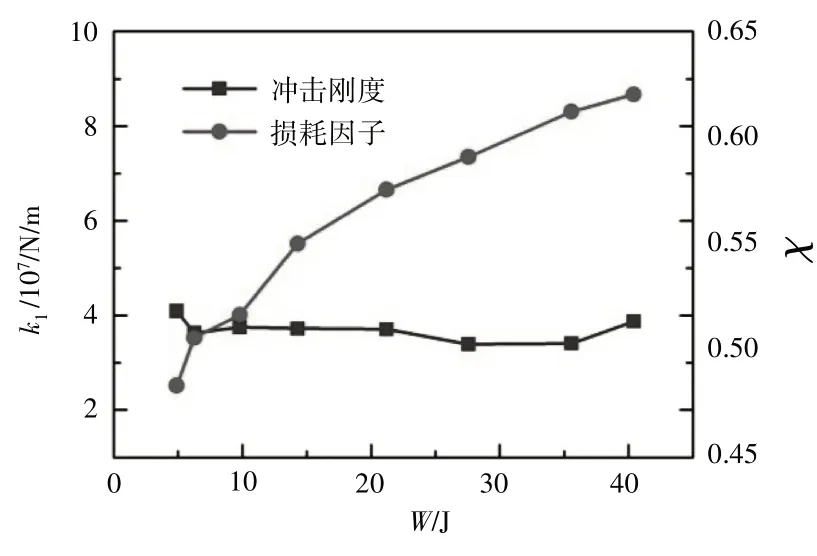

载荷传递率随冰球冲击能量的变化曲线如图16所示。从图中可见,冰球冲击能量越大,α越小。冲击刚度和损耗因子随冲击能量的变化曲线如图17 所示。从图中可见,当冲击能量小于45 J 时,冲击刚度基本不发生变化,这是由于冲击的能量较小,结合面间的微滑移对结合面刚性的影响较小。随着冲击能量的增加,χ 增大,说明结合面微滑移耗散的能量增加,结合部的非线性增强,导致了α的减小。

图16 载荷传递率随冰球冲击能量的变化曲线

图17 冲击刚度和损耗因子随冲击能量的变化曲线

对不同冲击条件下螺栓连接结构的损耗因子χ与载荷传递率α 进行线性拟合,结果如图18 所示。从图中可见,拟合相关系数大于0.92,χ与α呈良好的线性关系。由载荷传递率的变化趋势可知,χ增大,α减小,并且当χ<0.59 时,结合面处的摩擦耗散将使载荷传递率α<1,螺栓连接结构起到冲击隔振的作用。

图18 载荷传递率与损耗因子的相关关系

3 结论

(1)金属弹体撞击摩擦型螺栓连接结构的载荷波形杂乱且变化剧烈,螺栓连接的摩擦滑移导致的能量耗散使载荷传递率小于1,并且钢球撞击的载荷传递率较同质量的圆柱弹的大;冰球撞击的载荷波形变化平缓,结合面的摩擦等非线性因素对载荷传递的影响较金属弹体冲击的情况小;

(2)加大拧紧力矩、增大结合面粗糙度会导致冲击刚度增大,冲击刚度基本不受外激励影响;

(3)减小拧紧力矩、结合面越光滑、加大冰球冲击能量会使载荷传递下降;

(4)载荷传递率和损耗因子呈线性关系,当损耗因子小于0.59时,结合面处的摩擦耗散将使载荷传递率小于1。

本文研究了摩擦型螺栓连接结构的冲击载荷传递特性,试验方法和结果对于进一步研究冲击载荷在航空发动机部件间的传递机理及外传载荷的大小和形式具有一定的参考作用,有助于机匣、鼓筒和安装节等含螺栓连接部件的抗冲击设计,对提高发动机的可靠性具有重要的实际意义。