转子支承不对中故障建模与机理分析

2023-07-07杨默晗李伦绪赵紫豪

陈 果 ,杨默晗 ,李伦绪 ,赵紫豪

(1.南京航空航天大学通用航空与飞行学院,江苏溧阳 213300;2.中国航发湖南动力机械研究所,湖南株洲 412002;3.南京航空航天大学民航学院,南京 210016)

0 引言

转子支承不对中故障的建模方法可以分为3 类:1 是根据考虑不对中因素的几何关系和受力分析所给出联轴器环节的力和力矩激励公式;2 是根据直接建立考虑具有不对中特征的联轴器环节在内的转子系统动力学方程;3 是将联轴器环节视为包含平动和转动运动的6 自由度节点所组成的单元、组集到转子系统中进行基于有限元的不对中动力学分析。

第1 类方法最具有代表性的研究工作有:Gib⁃bons[1]在前人研究基础上,推导了平行不对中套齿联轴器和柔性联轴器的附加力和力矩的计算公式;Sekhar 等[2]在Gibbons 的基础上推导了偏角不对中力计算公式,与前者合称为Gibbons-Sekhar 公式;Xu等[3]根据Hooke铰(万向节联轴器)的力学分析导出了驱动轴和被动轴存在倾角时所引起的不对中力矩;Lee 等[4]在Gibbons 和Xu 研究基础上,建立不对中转子系统时将深沟球轴承非线性刚度特性纳入其中,给出了联轴器不对中的力分解公式,提出联轴器组合不对中引起的附加力、力矩包括2 部分,一部分是由传递的扭矩引起的,另一部分是由联轴器本身的变形引起的。国内韩捷[5]、李明等[6]描述了不对中齿式联轴器的内齿任一节点的运动轨迹,也给出了根据齿式联轴器不对中的运动几何关系所导出的平行不对中和角度不对中的作用力和力矩;赵广等[7]推导了花键联轴器不对中啮合力模型,研究了不对中啮合力对转子-花键联轴器系统动力学特性的影响规律。第2类方法的研究工作有:Al-Hussain 等[8]利用运动学分析和Lagrange 方程建立了带有刚性联轴器平行不对中的两跨Jeffcott 转子系统的无量纲动力学方程,分析了横向和扭转振动,数值仿真结果表示在瞬态条件下假如系统中仅有平行不对中,那么系统的固有频率将会被激发,在稳态条件下1 倍频振动信号出现在弯曲和扭转2 个维度,这意味着平行不对中是弯扭振动的激励源;Al-Hussain[9]还利用转动刚度假设建立了柔性联轴器弯扭耦合模型,进而分析了角度不对中量和联轴器刚度不同时的2 跨转子系统的稳定性;张振波等[10]利用Lagrange 能量法建立了适应航空发动机柔性转子系统在不同心和不平衡激励作用下的动力学模型,揭示了转子振动响应中非线性振动特征的产生机理和影响因素。第3 类方法的典型研究成果有Sekhar 等[11]利用具有变形位移、倾斜角、剪力、弯矩等自由度的8 自由度梁单元对联轴器进行建模,分析了具有平行和角度不对中的转子系统的动力学问题;Patel等[12]通过有限元建模和试验刚度识别,建立了弯曲-轴向-扭转自由度的联轴器平行和角度不对中的刚度矩阵,研究了亚临界转速下的转子稳态响应。

本文在联轴器刚度等效(包括径向刚度和角向刚度等效)的基础上,建立统一的转子支承不对中故障动力学模型,并将故障模型导入转子-支承耦合动力学模型进行仿真分析,通过故障仿真结果解释实际不对中故障所出现的各种特征及规律。

1 转子支承不对中故障统一模型

1.1 联轴器等效模型

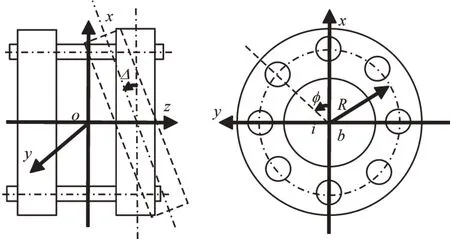

为了对各种形式的联轴器[13,14]进行转子支承不对中下的故障激励分析,需要建立联轴器等效模型,如图1所示。假设左右2个半联轴器用N个连接对连接而成,连接对的作用力均分布在以R为半径的圆周上。设每个连接对的径向刚度和轴向刚度分别为kr和ka,其中径向刚度定义为在垂直于连接对轴线方向产生单位位移所需要施加的作用力;轴向刚度定义为在沿连接对轴线方向产生单位位移所需要施加的作用力。

图1 联轴器等效模型

(1)总体径向刚度与等效联轴器连接对径向刚度的关系。

从图1 中可见,设左右2 个半联轴器在x轴方向产生相对位移Δ,则2 个半联轴器之间在x方向的相对作用力为

设ϕi为第i个连接对的角位置,即

则第i个连接对的径向变形量为

第i个连接对的径向力及其在x方向的分力为

所有连接对在x方向的合力为

由于FTr= FTrx,根据式(1)和式(6)可得联轴器的整体等效径向刚度为

(2)总体轴向刚度与等效联轴器连接对轴向刚度的关系。

联轴器的整体等效径向刚度kTa为

(3)总体角向刚度与等效联轴器连接对轴向刚度的关系。

若要使得右半联轴器在xoz平面内产生1 个转角a,则需要施加绕y轴的力矩,可按如下步骤分析

第i个连接对的角位置为

每个连接对的轴向力为

每个连接对轴向力产生的绕y轴的力矩为

所有连接对产生的绕y轴的力矩为

可得联轴器整体等效角向刚度为

由此可见,假设等效联轴器的模型参数包括连接对的数目N、作用半径Rb、径向刚度kr和轴向刚度ka。则可以采用试验或仿真的方式获取联轴器的等效模型。其步骤为

(1)对联轴器进行试验或仿真,获取联轴器总体径向刚度kTr和角向刚度kTθ;

(2)测量联轴器的连接对数目及其作用半径Rb;

(3)根据式(7)求出单个连接对的径向刚度为

根据式(13)求出单个连接对的轴向刚度为

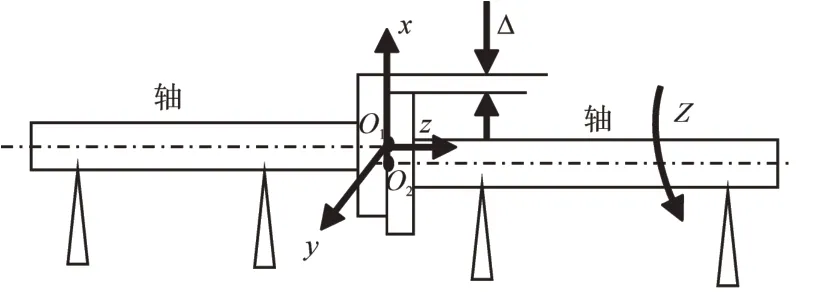

1.2 平行不对中

设左、右2 个半联轴器有N对相互连接的点对,每对连接点的径向刚度kr。设转轴产生平行不对中,其不对中量为Δ,如图2所示。图中表示左、右半联轴器在x 方向产生平行不对中,其中,左边比右边低。在实际情况中,存在如下3种不确定情况:

图2 平行不对中

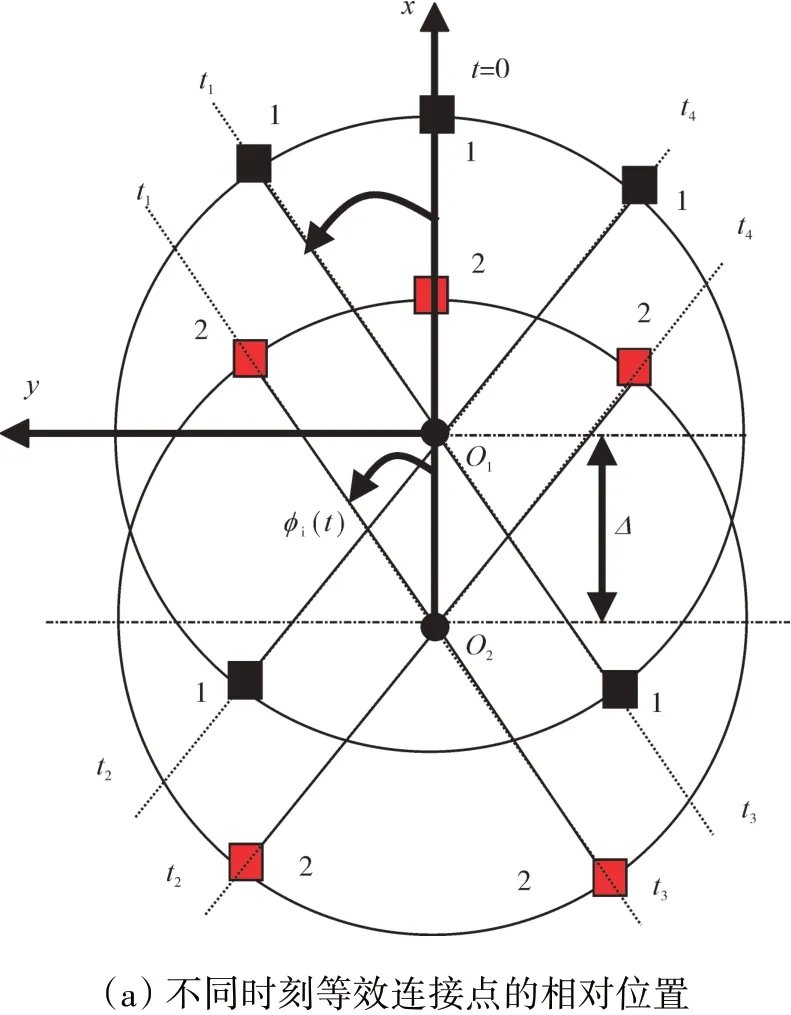

(1)连接对周向位置的不均匀性。2 个半联轴器上不同时刻等效连接点的相对位置如图3(a)所示,对左半联轴器,从右向左看,在t时刻,设第i个连接点与x轴的夹角为ϕi(t),如式(16)所示,式中ϕ0为不对中的方向,ϕ0= 0 为x方向的不对中,其中,左低右高;ϕ0= π 为x方向的不对中,其中,左高右低;ϕ0=π/2 为y方向的不对中,其中,左低右高;ϕ0= 3π/2 为y方向的不对中,其中,左高右低;依次类推。

图3 2个半联轴器上不同时刻等效连接点的相对位置

实际中各连接对的周向位置往往不能保证绝对均匀,假设角向位置离散角度为kr,kr为-1到1之间均匀分布的随机数,kr,则考虑各连接对角向位置不均匀后的连接对角向位置为

(2)连接对连接刚度的差异性。实际等效联轴器的各连接对刚度不可能完全相同,由于装配和制造因素会存在较小差异。在仿真分析中,为了模拟各连接对的刚度所存在的较小差异,假设根据式(14)计算得到连接对的连接对平均径向连接刚度kr,假设刚度离散系数为D= 0.1,ri为-1~1 之间均匀分布的随机数,i= 1,2,…,N,则考虑各连接对连接刚度差异性后的连接刚度值为

(3)连接对连接刚度的非线性。实际等效联轴器的各连接对的径向刚度均具有一定非线性,往往存在硬弹簧的非线性特性。在仿真分析中,为了模拟各连接对的径向刚度存在的硬弹簧特性,假设根据式(14)计算得到连接对的径向刚度kr,设第i个连接对在t时刻的相对位移为Δx,非线性因子为a,则非线性弹性力为

在考虑以上3 种不确定因素后,计算平行不对中所引发的不对中激励。

从图3(b)中可见,在不同时刻,2 个半联轴器的第i个等效连接点之间的径向距离随着转子的不同转动角位置ϕi(t)而发生变化。设t时刻,连接弹簧上的2个点1 和点2,分别作用于半联轴器1 和2,其周向角位置为ϕi(t),则弹簧的径向变形为

因此,第i个连接弹簧的径向力在x和y方向的分力为

在t时刻,作用于左半联轴器的力分别为

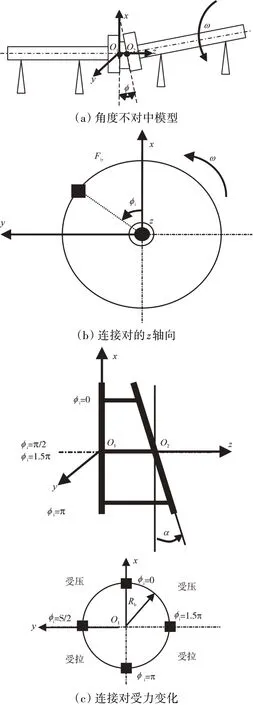

1.3 角度不对中

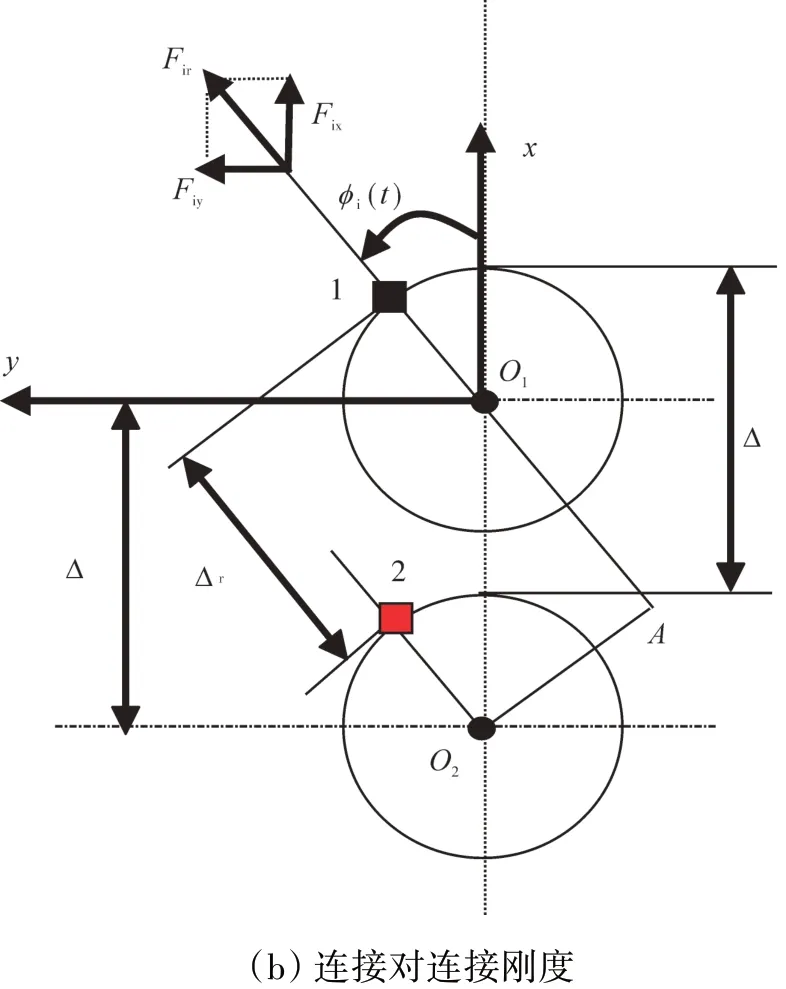

设2 个半联轴器由螺栓或套齿等柔性或刚性联轴器连接,联轴器的由N对连接点对连接而成,每对连接的轴向刚度为ka,作用半径为Rb。转子角度不对中模型如图4(a)所示,沿z 轴从右向左观察,如图4(b)所示。

图4 角度不对中

同上一节所述连接对存在3 种不确定情况,类似地,得出以下结论:

(1)考虑各连接对角向位置差异性后的连接对角向位置为

式中:ϕ0为不对中的方向,ϕ0=0°和ϕ0=180°为xoz平面的角度不对中,如图4(a)所示即为ϕ0=0°的情形;ϕ0=90°和ϕ0=270°为yoz方向的不对中;依次类推,ϕ0为其他角度时将代表在其他平面的角度不对中。

(2)考虑各连接对连接刚度差异性后的连接对连接轴向刚度值为

(3)考虑连接对轴向连接刚度的非线性,可得非线性弹性力为

同理,在考虑上述不确定性因素影响后,计算角度不对中所引发的不对中激励。

显然,在联轴器连接前,转轴1、2 已经存在角向不对中,设在t=0 时刻,转子1、2 的角向不对中为绕y轴正向,不对中角度为a。

2 个半联轴器上不同时刻第i对连接点的相对位置如图4(c)所示。从图4(c)中可见,在不同时刻,2个半联轴器的等效连接点之间的轴向距离随着转子的不同转动角位置而发生变化。

设在t=0时刻,转子1、2的角度不对中为绕y轴正向a,设第i对连接点在t=0时刻时在x轴正上方,设转轴角速度为ω。显然,随着转轴的旋转,当旋转角度ϕi(t)=0时连接对受压;当ϕi(t)=π/2和ϕi(t)=3π/2时连接对不受力;当ϕi(t)=π 时,连接对受拉。由此可见,该连接对随转轴旋转1 周时,第i对连接点从受压变为不受力,再变为受拉,再变为不受力,再变为受压,循环往复。显然第i对连接点的变形量与不对中角度和旋转角度均相关,即

该第i对连接点在t时刻的轴向力为

绕x轴的力矩为

绕y轴的力矩为

则在t时刻,作用于左半联轴器的力分别为

由此可见,角度不对中将产生轴向附加力和绕径向x轴和径向y轴的附加力矩。显然,作用于右半联轴器的作用力为其反作用力和力矩。

2 转子支承不对中故障仿真分析及机理

2.1 含膜片联轴器的转子试验器简介

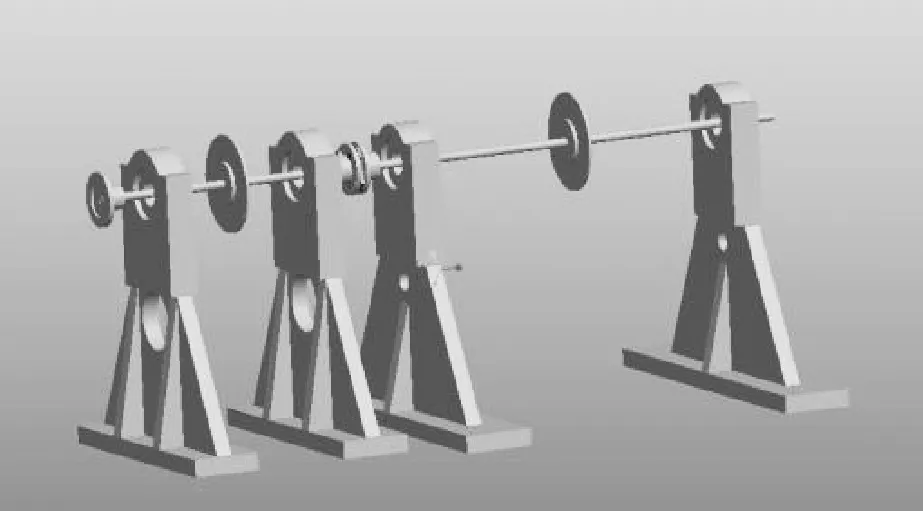

为了通过仿真分析研究转子支承平行不对中和角度不对中的故障机理,利用1 个含膜片联轴器的转子试验器进行仿真分析,含膜片联轴器的转子试验器如图5所示。该转子试验器主要包括短轴、长轴、2个转盘、联轴器、法兰盘、轴承座等。膜片联轴器3 维模型如图6所示。

图5 含膜片联轴器的转子试验器

图6 膜片联轴器3维模型

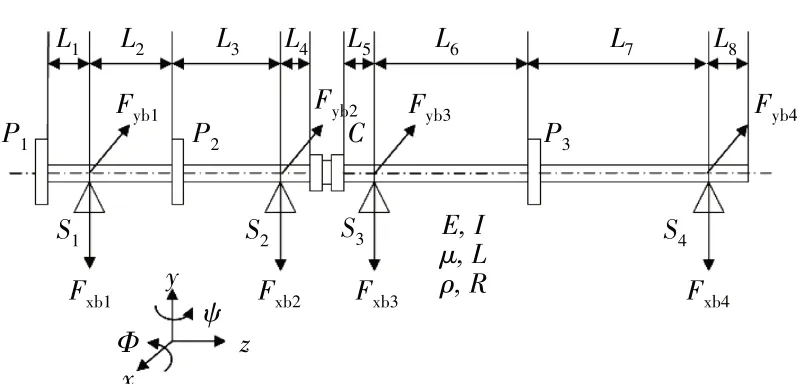

2.2 含膜片联轴器的转子试验器动力学模型

含膜片联轴器的转子试验器动力学模型如图7所示。在含膜片联轴器的转子试验器中,具有1 个膜片联轴器连接2 段轴,1段短轴和1 段长轴。短轴上有法兰盘P1、转盘P2。长轴上有转盘P3;试验器具有4 个支承S1、S2、S3、S4。其中,S1、S2支承在短轴上,S3、S4支承在长轴上。各部分在转轴上的位置分别为L1、L2、L3、L4、L5、L6、L7、L8。

图7 含膜片联轴器的转子试验器动力学模型

2.3 含膜片联轴器的转子试验器动力学模型参数

利用文献[15]的转子-支承耦合动力学建模和仿真分析方法,仿真分析含膜片联轴器的转子试验器不对中故障振动响应。

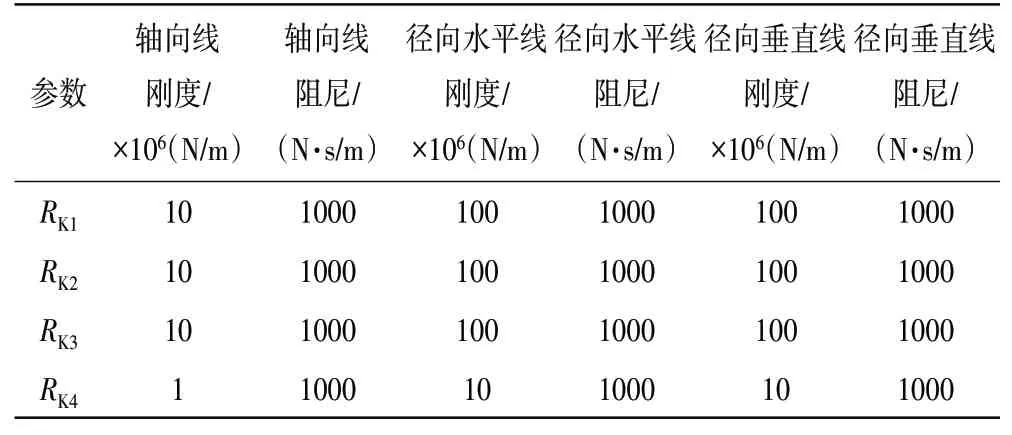

建立了短轴、长轴、联轴器模型,其中短轴共有8个单元,长轴共有12 个单元,短轴的1、5 节点分别存在法兰盘、转盘1,短轴的3、7节点存在支承,长轴的7节点存在转盘2,长轴的3、11 节点存在支承。转子-基础支承刚度参数分别见表1。转子-基础支承刚度参数见表2。

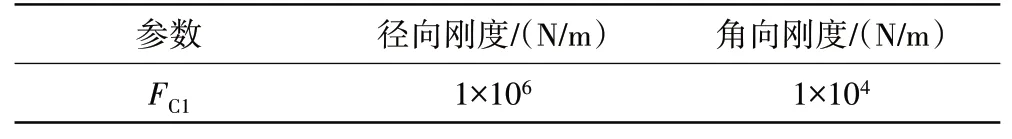

表1 转子-基础支承刚度参数

表2 联轴器刚度参数

2.4 不对中故障仿真分析

根据表2 中的联轴器总体径向刚度和角向刚度,根据膜片联轴器的特征,设定连接对数目N=4,连接对作用半径Rb=50 mm。则可根据式(14)和式(15)得到连接对的径向刚度kr和轴向刚度ka。

2.4.1 平行不对中仿真分析

2.4.1.1 等效联轴器的理想情形

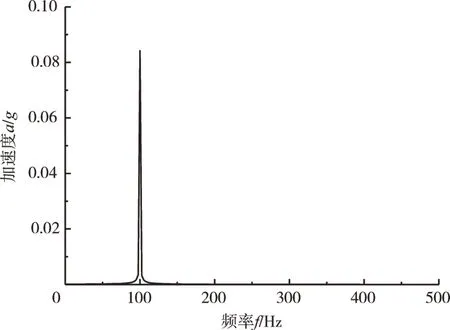

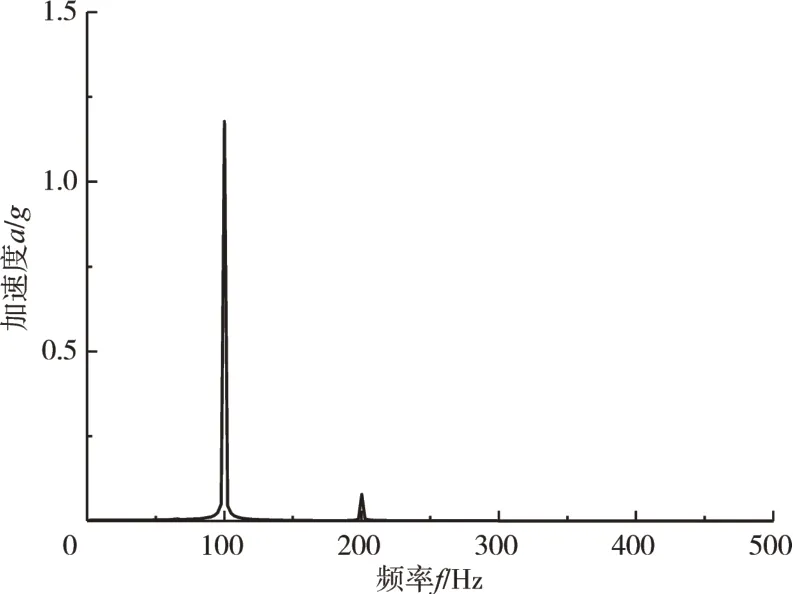

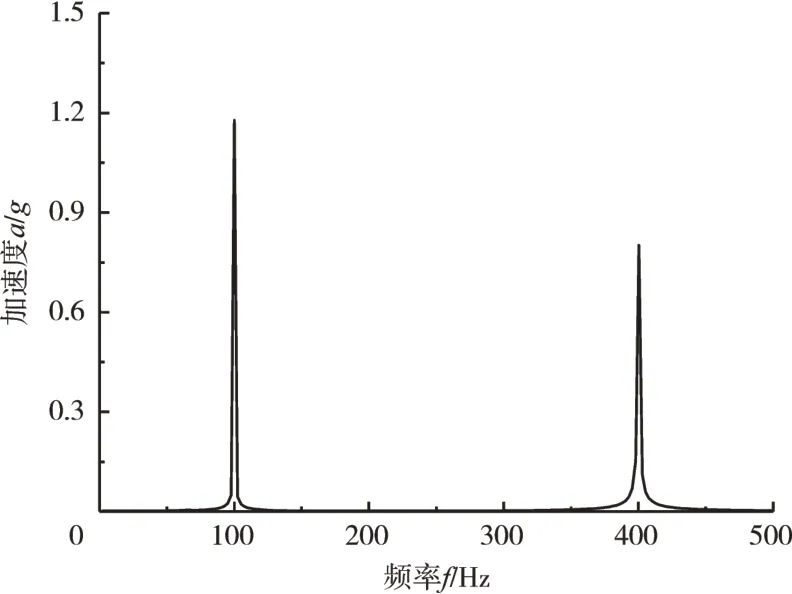

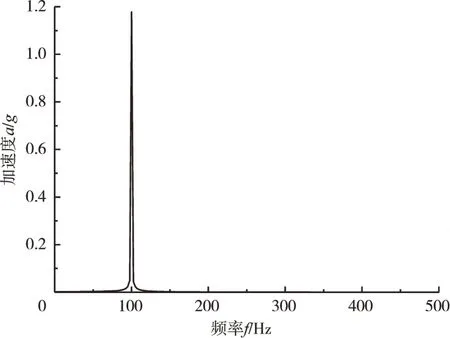

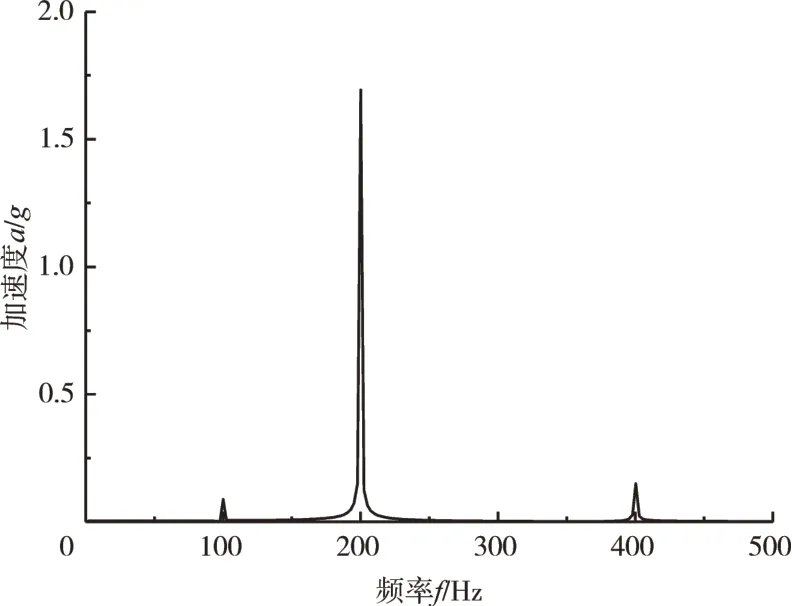

首先考虑理想的等效联轴器情形,即,等效联轴器的各连接对刚度相同、角向位置均匀分布、连接对刚度不存在非线性。在仿真分析中设置各转盘的不平衡偏心距均为0.01 mm,平行不对中量设置为0.5 mm。转速为6000 r/min。膜片联轴器左端转子节点频谱如图8所示,膜片联轴器右端转子节点频谱如图9所示。

图8 膜片联轴器左端转子节点频谱(理想)

图9 膜片联轴器右端转子节点频谱(理想)

从图中可见,平行不对中并没有出现2 倍频现象。其原因在于,在平行不对中情况下,尽管每个联轴器在x和y方向的分力均具有2 倍频,但是由于多个连接对的2 倍频作用力相互抵消,最终在合力中并不能产生2倍频。

2.4.1.2 等效联轴器的各连接对角向位置不均匀的情形

考虑等效联轴器的各连接对角向位置存在分布不均匀的情形。该情形下,连接对的径向刚度相同、且不存在非线性。在仿真分析中,假设角向位置离散角度ΔDeg为1°,ri为-1 到1 之间的均匀分布的随机数,i=1,2,…,N,则根据式(16)可以计算考虑各连接对角向位置差异性后的连接对角向位置。

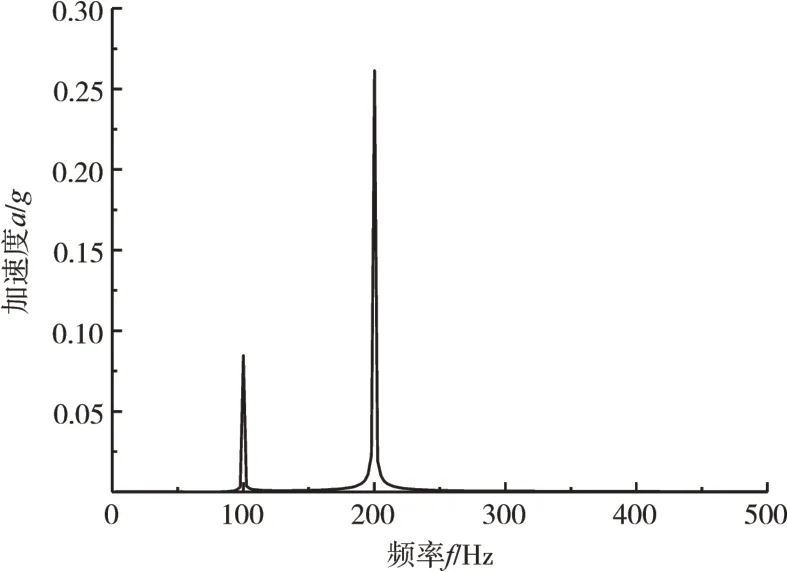

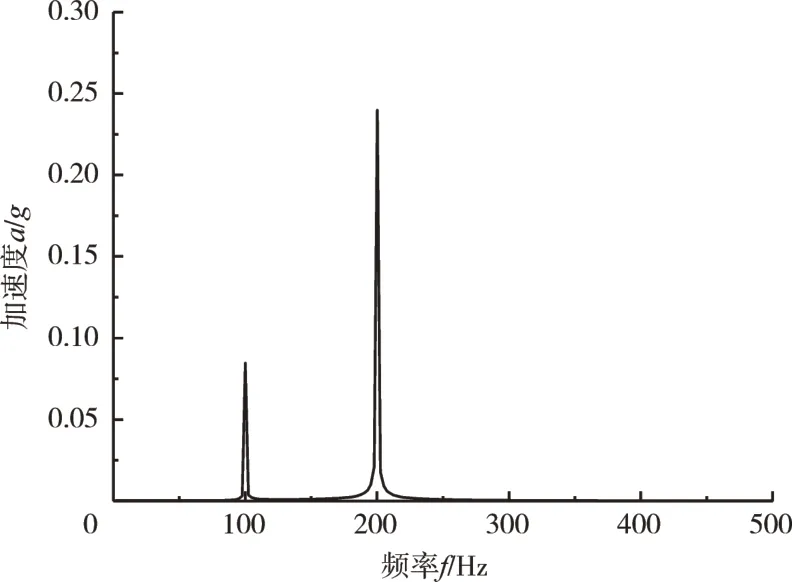

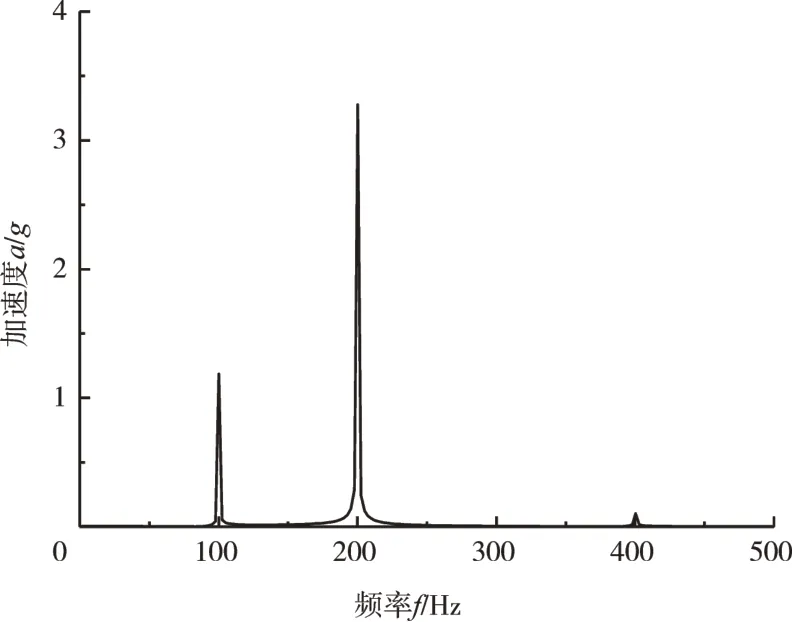

设置各转盘的不平衡偏心距均为0.01 mm,平行不对中设置为0.5 mm。转速为6000 r/min。膜片联轴器左端转子节点频谱如图10 所示,膜片联轴器右端转子节点频谱如图11所示。

图10 膜片联轴器左端转子节点频谱(角向位置不均匀)

图11 膜片联轴器右端转子节点频谱(角向位置不均匀)

从图中可见,考虑各连接对轴向位置不均匀后,出现了较为明显的2 倍频特征。其原因在于,在平行不对中情况下,每个联轴器在x和y方向的分力均具有2倍频,理想情况下,多个连接对的2倍频作用力会相互抵消,但是在连接对的角向位置出现不均匀分布时,则不能完全抵消,所以最终在合力中产生了2倍频。

2.4.1.3 等效联轴器的各连接对刚度存在差异性的情形

考虑等效联轴器的各连接对刚度存在较小差异的情形。该情形下,连接对的角向位置均匀分布、连接对刚不不存在非线性。仿真计算中设定式(17)中的刚度离散系数D=0.1。

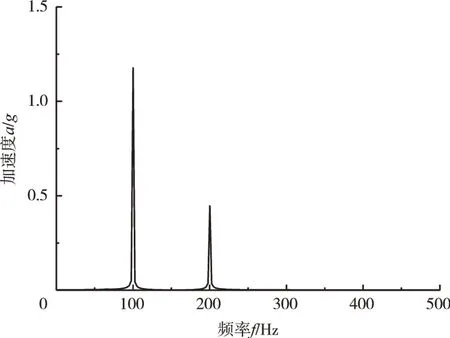

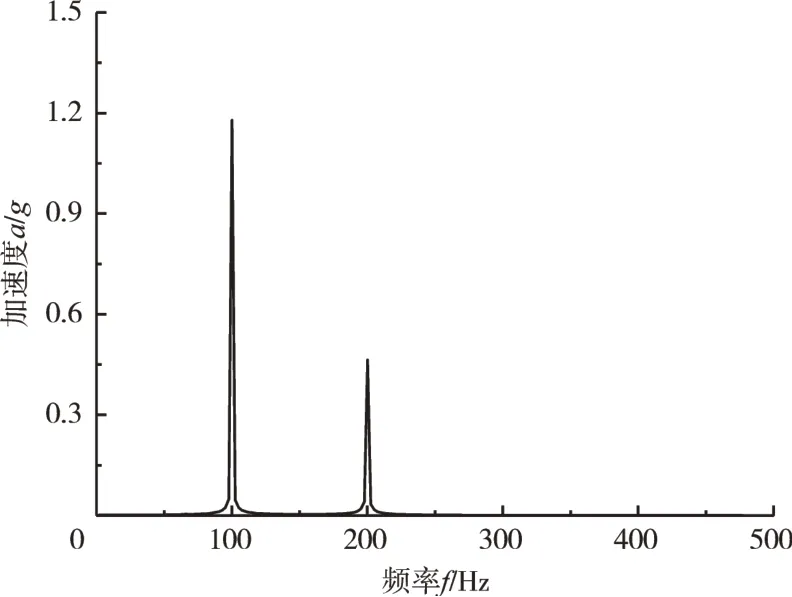

设置各转盘的不平衡偏心距均为0.01 mm,平行不对中设置为0.5 mm。转速为6000 r/min。膜片联轴器左端转子节点频谱如图12 所示,膜片联轴器右端转子节点频谱如图13所示。

图12 膜片联轴器左端转子节点频谱(刚度存在差异性)

图13 膜片联轴器右端转子节点频谱(刚度存在差异性)

从图中可见,当考虑各连接对的刚度差异性的情况下,转子振动加速度响应出现了明显的2 倍频特征。其原因在于,当各连接对径向刚不存在差异时,在平行不对中情况下,多个连接对的2 倍频作用力不能完全抵消,所以最终在合力中产生了2倍频。

2.4.1.4 等效联轴器的各连接对刚度非线性的情形

考虑等效联轴器的各连接对的径向刚度存在硬弹簧的非线性特性。该情形下,连接对的径向刚度相同、不存在角向位置偏差。在仿真分析中,设置刚度的非线性因子a=1×1011,根据式(18)计算得到第i个连接对在t时刻的非线性弹性力。

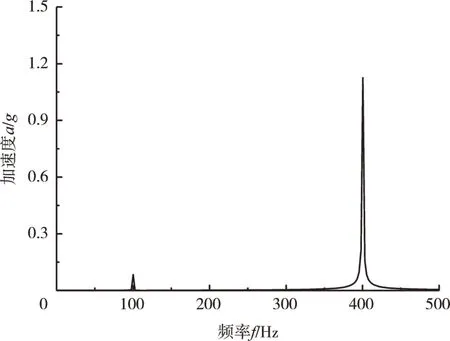

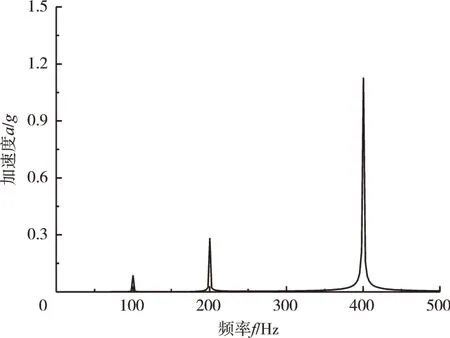

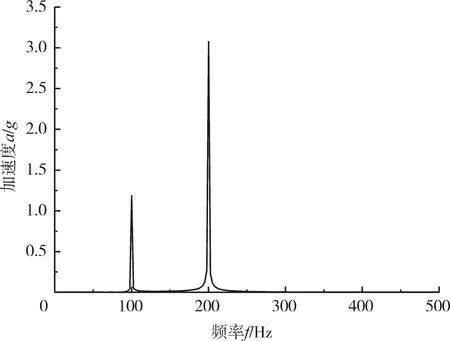

设置各转盘的不平衡偏心距均为0.01 mm,平行不对中设置为0.5 mm。转速为6000 r/min。膜片联轴器左端转子节点频谱如图14 所示,膜片联轴器右端转子节点频谱如图15所示。

图14 膜片联轴器左端转子节点频谱(刚度非线性)

图15 膜片联轴器右端转子节点频谱(刚度非线性)

从图中可见,当考虑各连接对的刚度存在非线性时,转子振动加速度响应出现了明显的4 倍频特征。其原因在于,当各连接对径向刚度存在非线性时,在平行不对中情况下,多个连接对的2 倍频作用力仍然会完全抵消,所以最终在合力中不产生2 倍频,但是由于非线性刚度的存在,使得响应中出现了高次谐波,导致4倍频的出现。由此可见,不对中故障的4倍频的出现是由于连接刚度的非线性所致。需要指出的是,如果转子支承不出现平行不对中,则左右2 个半联轴器的相对位移很小,刚度非线性很难体现出来,所以不可能出现4倍频成分,4倍频的出现是平行不对中和刚度非线性的综合结果。

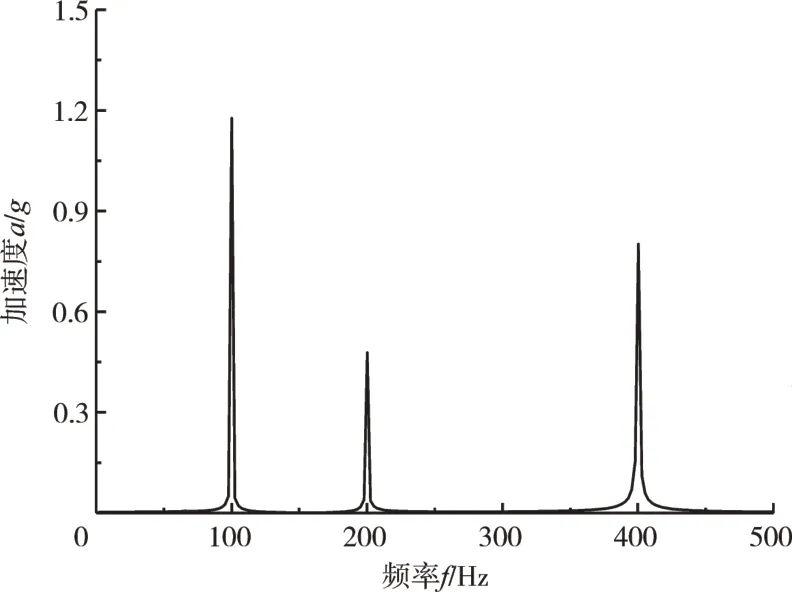

2.4.1.5 综合情形

综合考虑等效联轴器的各连接对的角向位置均匀性、径向刚度差异性以及刚度非线性特性,进行不对中故障仿真。同时,设置各转盘的不平衡偏心距均为0.01 mm,平行不对中设置为0.5 mm。转速为6000 r/min。膜片联轴器左端转子节点频谱如图16 所示,膜片联轴器右端转子节点频谱如图17所示。

图16 膜片联轴器左端转子节点频谱(综合)

图17 膜片联轴器右端转子节点频谱(综合)

从图中可见,综合考虑各连接对的角向位置均匀性、径向刚度差异性、以及刚度非线性特性时,转子响应中出现了2 倍频和4 倍频分量,其中各连接对的角向位置均匀性、径向刚度差异性是2 倍频分量的来源,4倍频分量是刚度非线性的来源。

2.4.2 角度不对中仿真分析

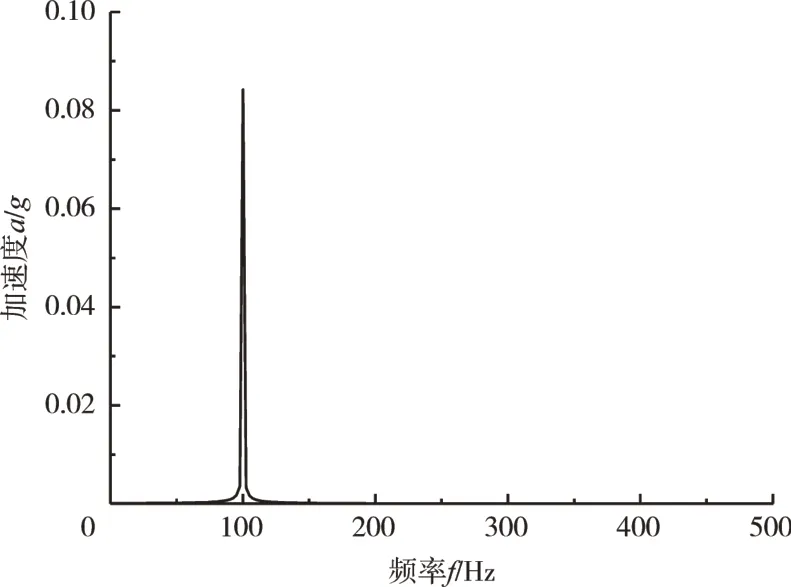

2.4.2.1 等效联轴器的理想情形

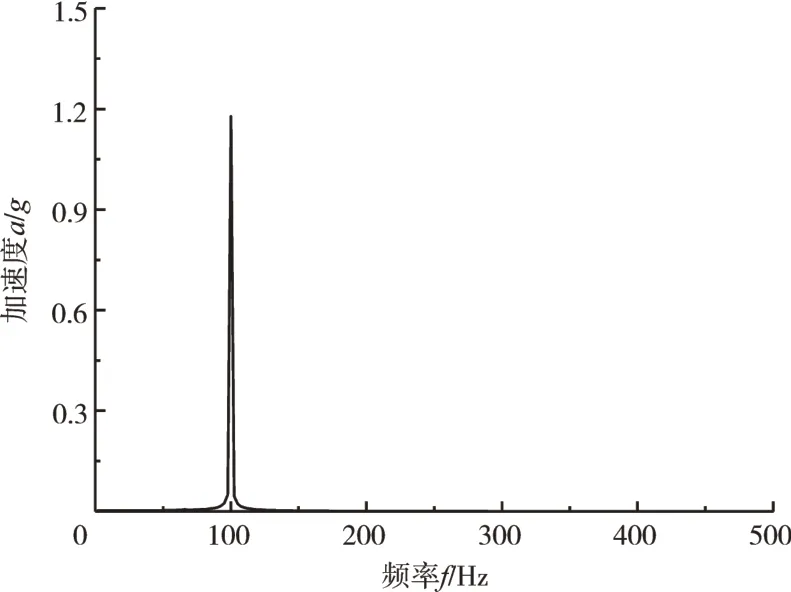

首先考虑理想的等效联轴器情形,即等效联轴器的各连接对刚度相同、角向位置均匀分布、连接对刚度不存在非线性。在仿真分析中设置各转盘的不平衡偏心距均为0.1 mm,角度不对中设置为0.5°。转速为6000 r/min。膜片联轴器左端转子节点频谱如图18所示,膜片联轴器右端转子节点频谱如图19所示。

图18 膜片联轴器左端转子节点频谱(理想)

图19 膜片联轴器右端转子节点频谱(理想)

从图中可见,在理想情形下,角度不对中并没有是转子径向振动出现2 倍频现象,也没有使转子产生了频率为转速1 倍频的轴向振动。其原因在于,在角度不对中情况下,尽管每个联轴器在绕x和y方向的分力矩均具有2 倍频,但是由于多个连接对的2 倍频作用力矩相互抵消,最终在合力矩中并不能产生2 倍频。尽管每个联轴器在轴向的分力均具有1 倍频,但是由于多个连接对的1 倍频轴向作用力相互抵消,最终在轴向合力为0,轴向振动并未出现。

2.4.2.2 等效联轴器各连接对角向位置不均匀情形

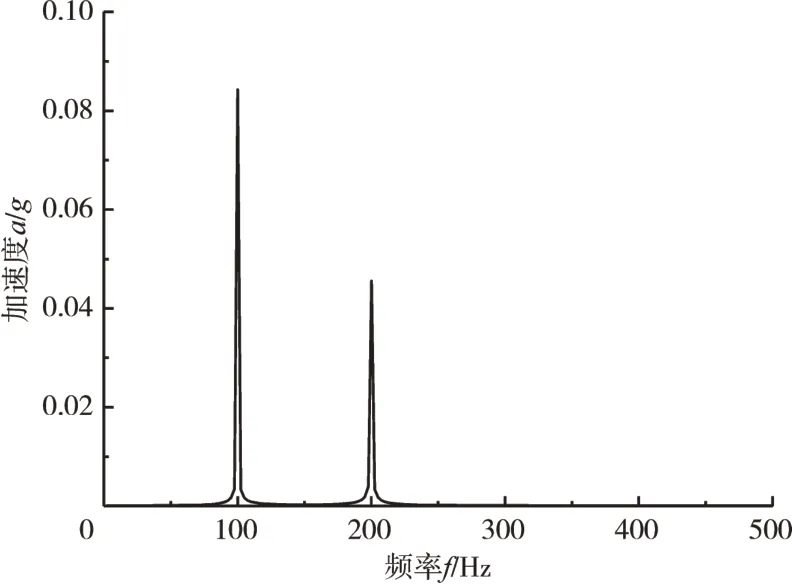

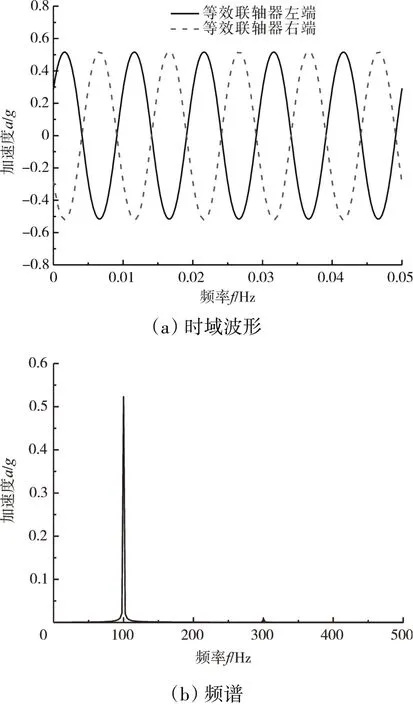

考虑等效联轴器的各连接对角向位置存在分布不均匀的情形。该情形下,连接对的径向刚度相同、且不存在非线性。在仿真分析中,假设角向位置离散角ΔDeg为1°,ri为-1 到1 之间的均匀分布的随机数,i=1,2,…,N,则根据式(22)可以计算考虑各连接对角向位置差异性后的连接对角向位置。

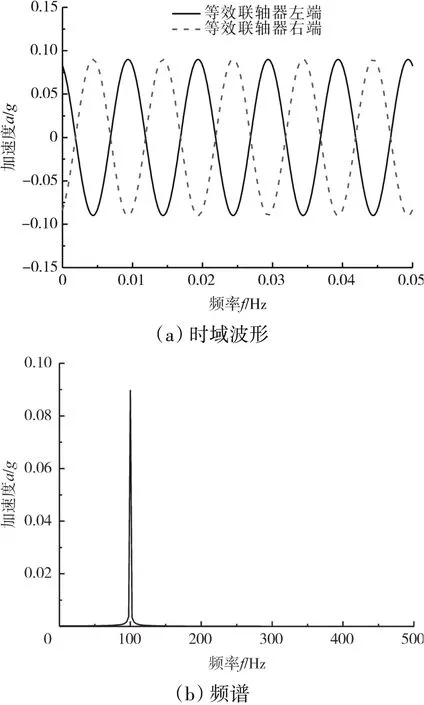

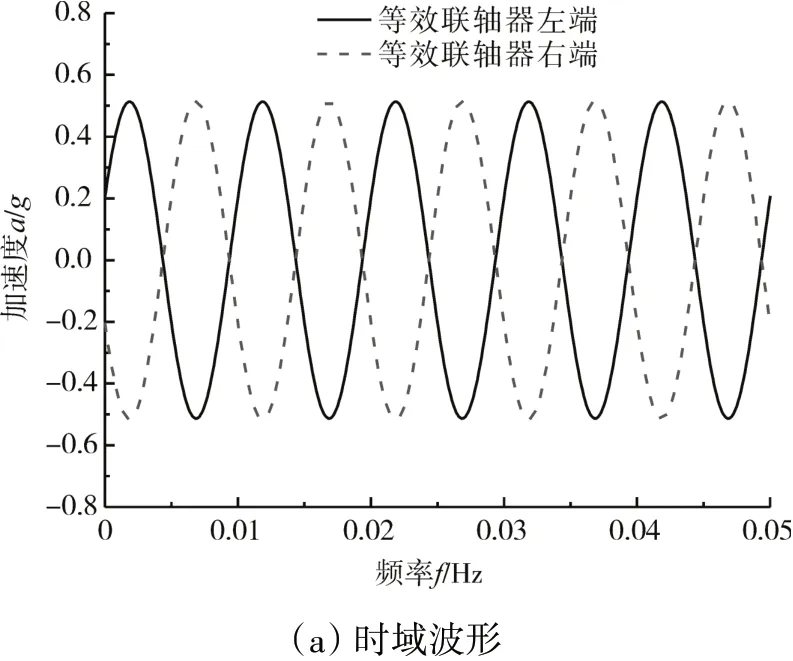

设置各转盘的不平衡偏心距均为0.01 mm,角度不对中设置为0.5°。转速为6000 r/min。膜片联轴器左端转子节点频谱如图20 所示,膜片联轴器右端转子节点频谱如图21 所示,膜片联轴器两端转子节点轴向振动如图22所示。

图20 膜片联轴器左端转子节点的频谱(角向位置不均匀)

图21 膜片联轴器右端转子节点的频谱(角向位置不均匀)

图22 膜片联轴器两端转子节点的轴向振动

从图中可见,考虑各连接对轴向位置不均匀后,出现了较为明显的2 倍频特征。角度不对中使在联轴器两端转子产生了频率为转速1 倍频的轴向振动,且相位相反。其原因在于,考虑各连接对轴向位置不均匀后,多个连接对的2 倍频作用力矩和1 倍频轴向力不能相互完全抵消,最终在合力矩中产生了2 倍频,在轴向合力产生了轴向力,轴向振动出现,同时,联轴器两端的轴向振动为反相。

2.4.2.3 等效联轴器的各连接对刚度存在差异性的情形

考虑等效联轴器的各连接对刚度存在较小差异的情形。该情形下,连接对的角向位置均匀分布、连接对刚不不存在非线性。仿真计算中设定式(23)中的刚度离散系数D=0.1。

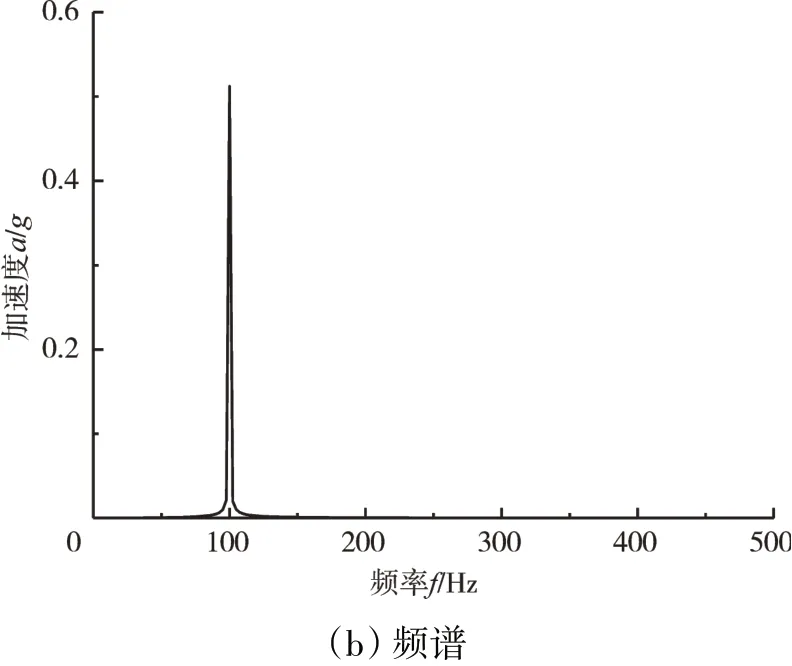

设置各转盘的不平衡偏心距均为0.1 mm,角度不对中设置为0.5°。转速为6000 r/min。膜片联轴器左端转子节点频谱如图23 所示,膜片联轴器右端转子节点频谱如图24 所示,膜片联轴器两端转子节点轴向振动如图25所示。

图23 膜片联轴器左端转子节点频谱(刚度存在差异性)

图24 膜片联轴器右端转子节点频谱(刚度存在差异性)

图25 膜片联轴器两端转子节点轴向振动(刚度存在差异性)

从图中可见,当考虑各连接对的刚度差异性的情况下,转子振动加速度响应出现了明显的2 倍频特征。同时,角度不对中使在联轴器两端转子产生了频率为转速1 倍频的轴向振动,且相位相反。其原因在于,当考虑各连接对的刚度差异性的情况下,多个连接对的2倍频作用力矩和1倍频轴向力不能相互完全抵消,最终在合力矩中产生了2 倍频,在轴向合力产生了轴向力,轴向振动出现,同时,联轴器两端的轴向振动为反相。

2.4.2.4 连接对刚度非线性的情形

考虑等效联轴器的各连接对的径向刚度存在硬弹簧的非线性特性。该情形下,连接对的径向刚度相同、不存在角向位置偏差。在仿真分析中,设置刚度的非线性因子a=1×1011,根据公式(24)计算得到第i个连接对在t时刻的非线性弹性力。

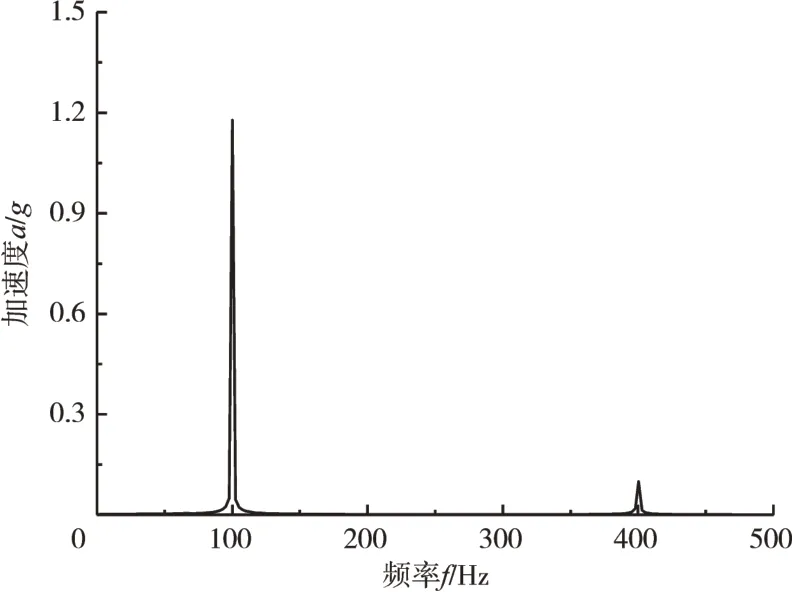

设置各转盘的不平衡偏心距均为0.01 mm,平行不对中设置为0.5 mm。转速为6000 r/min。膜片联轴器左端转子节点频谱如图26 所示,膜片联轴器右端转子节点频谱如图27所示。

图26 膜片联轴器左端转子节点频谱(刚度非线性)

图27 膜片联轴器右端转子节点频谱(刚度非线性)

从图中可见,当考虑各连接对的轴向刚度存在非线性时,转子振动加速度响应出现了明显的4 倍频特征。角度不对中并没有使转子径向振动出现2 倍频现象,也没有使转子产生了频率为转速1 倍频的轴向振动。其原因在于,考虑各连接对的轴向刚度存在非线性的情况下,多个连接对的2 倍频作用力矩和1 倍频轴向力仍然相互完全抵消,最终在合力矩中不产生2 倍频,在轴向合力不产生轴向力,轴向振动不出现。但是在非线性轴向刚度下,由于角度不对中的存在,刚度非线性被激发,从而产生4 倍频振动,需要指出的是,如果没有角向不对中,则轴向刚度的非线性不会被激发,系统也不将产生4倍频振动,4倍频是角度不对中和轴向刚度非线性的综合结果。

2.4.2.5 综合情形

综合考虑等效联轴器的各连接对的角向位置均匀性、径向刚度差异性以及刚度非线性特性,进行不对中故障仿真。同时,设置各转盘的不平衡偏心距均为0.01 mm,角度不对中设置为0.5 mm。转速为6000 r/min。膜片联轴器左端转子节点频谱如图28 所示,膜片联轴器右端转子节点频谱如图29 所示,膜片联轴器两端转子节点轴向振动如图30所示。

图28 膜片联轴器左端转子节点频谱(综合)

图29 膜片联轴器右端转子节点频谱(综合)

图30 膜片联轴器两端转子节点轴向振动(综合)

从图中可见,当综合考虑各连接对的均匀性、径向刚度差异性以及刚度非线性特性的情况下,转子振动加速度响应出现了明显的2 倍频特征,且转子振动加速度响应出现了明显的4 倍频特征,同时,角度不对中使在联轴器两端转子产生了频率为转速1 倍频的轴向振动,且相位相反。

从图中可见,综合考虑各连接对的角向位置均匀性、径向刚度差异性以及刚度非线性特性时,转子响应中出现了2 倍频和4 倍频分量,其中各连接对的角向位置均匀性、径向刚度差异性是2 倍频径向振动和1 倍频轴向振动的来源,4 倍频振动分量是轴向刚度非线性的来源。

3 含套齿联轴器的转子不对中试验

3.1 转子不对中故障模拟试验方案

为了研究某型航空发动机低压转子的不对中故障机理,设计并搭建了含套齿联轴器的3 支点转子模拟试验器,如图31 所示。该试验器可通过转动径向偏移手柄实现支承3 水平方向的平移,以此模拟不同程度的转子角度不对中故障。

图31 含套齿联轴器的3支点转子模拟试验器

依据利用文献[15]的建模方法,建立了含套齿联轴器的3 支点转子试验器耦合动力学模型,并通过模态试验验证了动力学模型的正确有效性。限于篇幅,详细的建模过程在此不再详述。将本文提出的支承不对中模型导入含套齿联轴器的3 支点转子试验器动力学模型中,通过仿真分析得到不对中故障激励下的动力学响应,将仿真结果与与试验结果进行比较分析,并以此来验证不对中模型的正确有效性。

不对中模拟试验中,转子信号采集测点布置方案如图32 所示,转盘1 和转盘2 之间、套齿联轴器附近和转盘3 附近水平和铅锤方向布置有电涡流位移传感器,转子法兰盘处安装有光电转速传感器。传感器信号经过前置放大器和数据采集器处理后输出到计算机端,由计算机进行振动信号的采集和分析。

图32 信号采集测点布置方案

转子不对中故障模拟试验器第1 阶临界转速为3000~4000 r/min,转子在1800 r/min转速附近,振动信号表现出明显的不对中故障特征,故选取1800 r/min为特征转速,分析多种不对中工况下各测点的振动信号特征,并与仿真结果进对比验证。

3.2 试验结果与分析

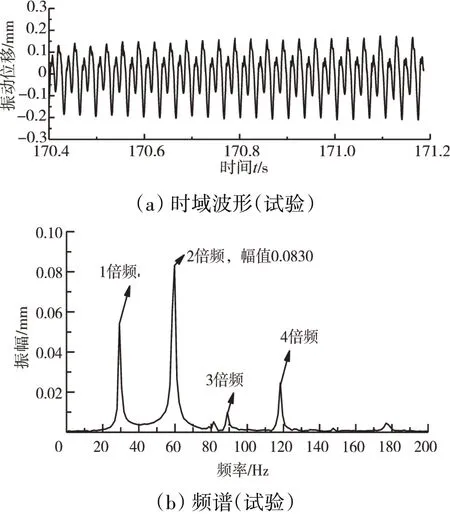

测点2 位于联轴器附近,故障特征信号更为明显,故以测点2Y为例进行振动响应分析,研究随角度不对中量增加,转子系统振动响应的演变趋势。

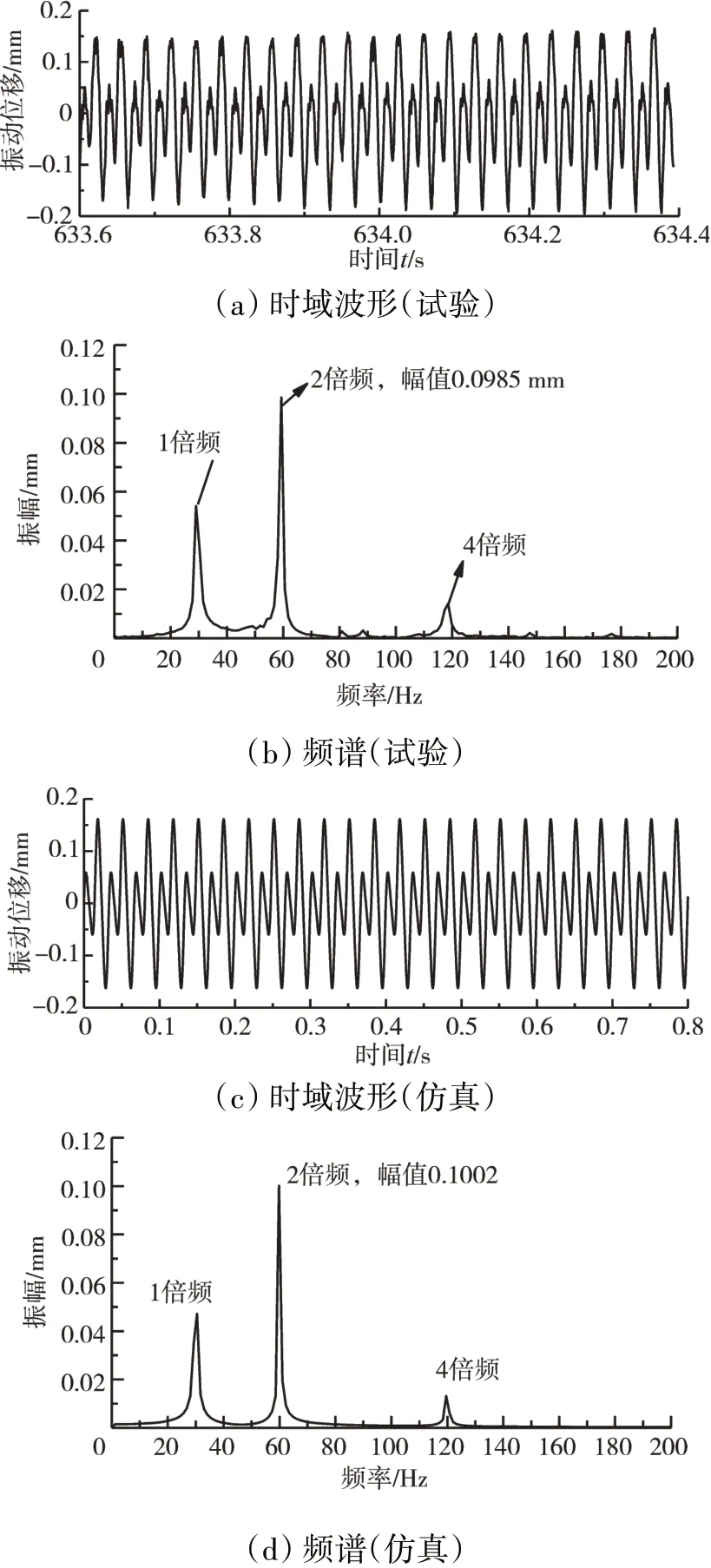

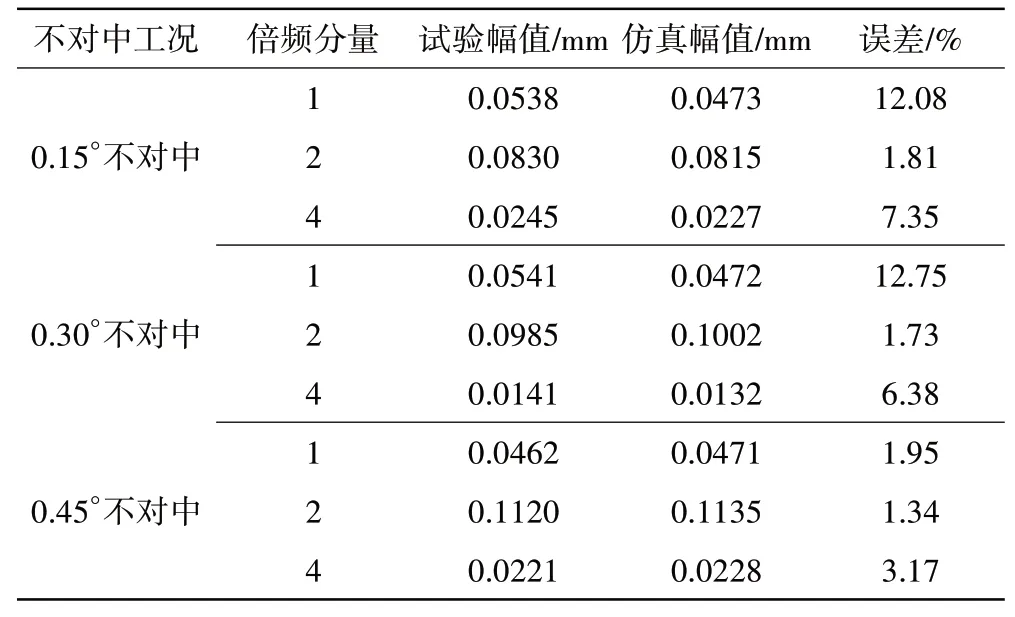

多种不对中工况下2Y测点振动位移响应时域波形及频谱特征试验和仿真结果如图33~35 所示。从试验结果可以看出,在支承不对中故障下,转子振动信号出现明显的2 和4 倍频故障特征,且随着不对中量增加,2 倍频幅值逐渐增加,幅值增加速度逐渐加快。当转子不对中量增加到一定程度时,振动信号中出现更为复杂的频率成分,在角度不对中量为0.45°时,振动信号中出现3、5和6倍频等其他频率成分。

图33 2Y测点振动位移响应时域波形及频谱(0.15°不对中)

图34 2Y测点振动位移响应时域波形及频谱(0.30°不对中)

图35 2Y测点振动位移响应时域波形及频谱(0.45°不对中)

试验与仿真信号倍频分量幅值对比见表8,从表中可见,多种不对中工况下,不对中故障振动响应1、2、4 倍频幅值的仿真精度均达到85%以上,仿真模型能够准确模拟实际转子试验器的动力学行为,验证了转子支承不对中故障模型的正确性。

表8 试验与仿真振动位移响应倍频分量幅值比较

4 结论

(1)提出了一种通用的转子支承不对中故障模型,建立了等效联轴器模型,推导了等效联轴器参数计算方法。

(2)考虑了实际联轴器中可能出现的连接对角向位置不均匀性、连接刚度的差异性、以及连接刚度的非线性等特性,推导了基于等效联轴器模型的转子平行不对中和角度不对中故障的激励力模型。

(3)以含膜片联轴器的转子试验器动力学模型为例,仿真分析了平行不对中和角度不对中故障下的转子振动响应,结果表明:不考虑角向位置不均匀性、连接刚度的差异性、以及连接刚度的非线性等特性的理想情形下,平行不对中和角向不对中均不能产生工程实际中所观察到的2、4 倍频,以及轴向振动现象;考虑角向位置不均匀性、连接刚度的差异性的情形,平行不对中和角向不对中将产生2 倍频的径向振动,以及1 倍频的轴向反相振动现象;考虑刚度的非线性特性,平行不对中和角向不对中将激发刚度的非线性特征,从而使转子系统产生典型的4倍频特征。

(4)利用含套齿联轴器的3 支点转子故障模拟试验器进行了特征转速下多种不对中工况的振动响应试验,试验结果与仿真结果基本吻合,验证了转子支承不对中故障模型的正确性。