飞行条件下直升机燃油箱冲洗惰化过程理论研究

2023-06-28喻成璋杨小龙

喻成璋,杨小龙,韩 杨,谢 增

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

与传统固定翼飞机相比,直升机具有垂直起降、悬停、小速度飞行等独特优势,但这些特点也使其更容易受到敌方的炮火侵袭,严重威胁燃油箱安全[1]。现如今国外的先进直升机如CH-53K、RAH-66、AH-64等,均加装了机载惰化系统进行燃油箱防爆[2]。与填充网状泡沫材料相比,该系统体积小、重量轻、可维护性强,能有效降低进行燃油箱防爆所造成的飞行代偿损失,是目前最为经济且最为有效的油箱防爆技术手段[3]。我国的惰化系统研制工作尚处于起步阶段,一旦该技术研发成熟,对于提高我国直升机的安全性能将具有重要的工程应用价值。

惰化系统的工作原理是通过富氮气体的稀释作用将油箱氧浓度控制在极限氧浓度以下,因此在设计阶段必须对油箱氧浓度的变化规律进行有效模拟。考虑到试验方法花费巨大,且试验周期冗长,而CFD方法难以体现不同油箱燃油消耗顺序以及燃油溶解气体的影响[4],因此在设计初期,多采用工程计算方法对油箱上部空间的惰化效果展开计算分析。

根据惰化系统所处的不同机载环境,惰化过程可分为地面惰化和飞行惰化。地面惰化过程中,油箱气相空间体积几乎保持不变,并且油箱环境压力始终维持在一个恒定的水平,因此可以认为油箱气相空间的气体质量在惰化过程中保持不变;然而在飞行条件下,油箱环境压力不断发生改变,油箱气相空间不断与外界大气物质发生物质交换,基于无质量堆积假设的地面惰化模型已不再适用,必须建立全新的数学模型对其进行描述。目前,地面惰化过程已有准确的数学模型对其进行描述。例如Bruns曾建立了一种描述单舱矩形油箱地面惰化过程的数学模型,其计算结果与试验数据良好吻合。然而对于飞行惰化过程,目前仍缺乏有效的预测手段[5]。

有鉴于此,本文以民用直升机燃油箱作为研究对象,根据组分质量守恒方程建立了飞行条件下燃油箱冲洗惰化过程的数学模型,并配合数值积分的方法进行求解。在充分验证计算模型正确性的基础上,获得了不同富氮气体分配方式下直升机燃油箱氧浓度的空间分布规律。研究结果可为国产直升机的惰化系统设计提供参考。

1 飞行条件下燃油箱冲洗惰化过程数学模型

真实的燃油箱冲洗惰化过程包含了多种复杂的物理现象,建立完全真实的数学模型难度极大。为了便于研究工作的展开,可对该过程进行合理简化,其基本假设如下:

1)富氮气体、气相空间中的氧气和氮气、燃油蒸汽及其混合气体均视为理想气体;

2)冲洗过程中,恢复平衡状态所需的弛豫时间远远小于计算步长;

3)计算步长内,各种气体充分混合,气体内部各处的温度、压力和密度状态参数相同;

4)忽略油箱组内部的流动阻力,每个时间步长的终了时刻各油箱气相空间压力相等;

5)各油箱间流动的气体浓度参照组分的摩尔分数比;

6)不考虑燃油饱和蒸汽压的影响,油箱上部气相空间只包含氮、氧两种成分,满足气体分压定律。

在飞行过程中,直升机燃油箱所处的环境压力不断变化,油箱内部的气体流动路径也可能会随之发生改变。为了准确描述真实飞行条件下的燃油箱冲洗惰化过程,本文分别建立了油箱向外排气以及向内注气两种不同的冲洗惰化模型。油箱内部的气体流动方向根据油箱内外的气体压力决定:若油箱内气体压力大于环境大气,则向外排气;若油箱内气体压力小于环境大气,则环境向油箱内部注气。

1.1 向外排气

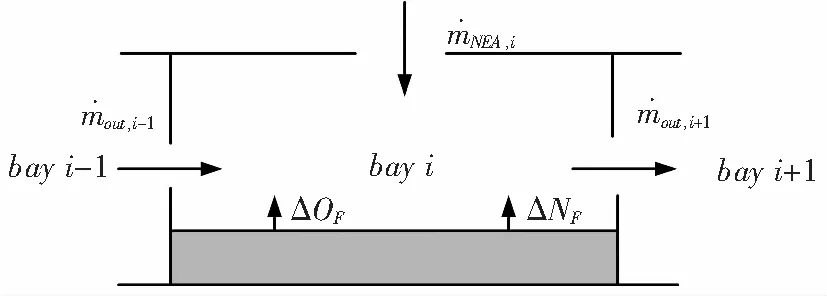

图1为油箱向外界大气排气时,燃油箱冲洗惰化过程示意图。如图所示,在初始时刻,燃油与油箱上部气相空间处于气液平衡状态;伴随着富氮气体以及上游油箱排气的通入,油箱内的气液平衡被打破,燃油中的溶解气体析出,溶解气体在与油箱上部气相空间充分混合后排至下一个油箱,并在终了时刻达到新的气液平衡状态。

图1 油箱向外排气时冲洗惰化过程示意图

(1)

(2)

由于初始时刻的气液平衡状态被破坏,单位时间步长内从燃油中析出的氧氮质量可用阿斯特瓦尔德系数表示:

(3)

(4)

式中,β表示溶解气体的阿斯特瓦尔德系数,TF为燃油温度,VF为燃油体积,PO,U和PN,U分别表示油箱上部空间的氮氧分压。

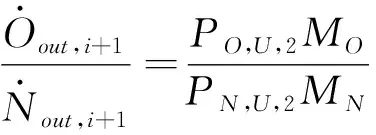

油箱上部空间的氧氮按照摩尔分数比排出,可得:

(5)

油箱上部气相空间所堆积的氮氧质量OU、NU分别用理想气体状态方程表示,联立(1)、(2)、(3)、(4)式,方程(5)可化简为:

(6)

油箱气相空间的氮氧组分满足道尔顿分压定律,有Pt,1=PO,U,1+PN,U,1、Pt,2=PO,U,2+PN,U,2成立,式(6)可进一步化简为关于PO,U,2的一元二次方程:

(7)

式中,系数分别为:

(8)

求解上述方程可得单位时间步长终了时刻的氧分压PO,U,2,以此就能进一步确定气相空间氧浓度以及排入下一油箱的气体质量流量。

1.2 向内注气

图2 环境向油箱注气时冲洗惰化过程示意图

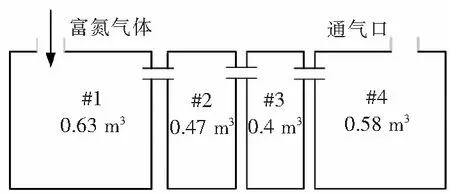

对于布有通气系统的子油箱,注入气体后,油箱气相空间的氮氧质量为:

(9)

(10)

注入油箱的气体质量可用式(11)表示(C表示外界大气氧浓度):

(11)

(12)

假设燃油中氮氧气体溢出完成后才有外界大气流入:

PO,U,2=

(13)

PN,U,2=

(14)

将式(11)、(12)代入式(13)即可求得油箱上部空间氧分压PO,U,2,此时油箱内气相空间氧浓度CO可表示为:

(15)

对于未加装通气系统的子油箱,当所通入的富氮气体不足以满足下降过程的增压需求时,由上下游油箱排气对其进行增压填充。根据组分质量守恒方程可得:

(16)

由于外界大气和上下游油箱排气的氧浓度均为已知,因此通过求解上述方程即可获得各子油箱氧浓度随飞行时间的变化关系。

2 模型验证

为了验证所推导模型的正确性,本文基于Matlab软件自拟程序,以A320中央翼油箱为研究对象[9]。根据文献[9]中所提供的飞行包线以及富氮气体流量浓度,开展油箱上部气相空间氧浓度变化规律的计算,并将计算结果与国外的试验数据进行对比。富氮气体流量浓度以及飞行高度随时间的变化关系如图3所示。

图3 富氮气体流量浓度及飞行高度随时间的变化

根据文献[9]中的描述,油箱容积为8.2 m3,载油率为0%,选取油箱初始氧浓度为21%,温度为20 ℃,计算结果与文献[9]中的试验结果对比如图4所示。从图中可以看出,在起飞-爬升以及巡航平飞阶段,计算结果与试验数据之间的变化关系一致,且在数值上良好吻合。而俯冲下降阶段存在误差是惰化系统工作性能不稳定导致的,此时通入油箱的富氮气体不管是浓度还是流量都存在较大的变化,飞行过程中难以获得准确的试验数据。由此可见,本文推导的数学模型具有较高的计算精度,其结果符合工程设计要求。

图4 油箱氧浓度理论计算结果与试验数据对比

3 民用直升机燃油箱氧浓度计算结果与分析

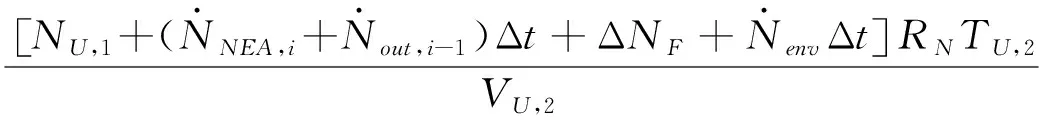

本文以民用直升机作为研究对象。该直升机燃油箱左右对称地布置在两侧短舱内,每侧油箱组包含4个大小不同的子油箱。4个子油箱的上部气相空间通过通气管相连通。其具体结构以及油箱编号如图5所示。

图5 单侧油箱结构及其编号

在飞行过程中,为了尽可能避免燃油消耗对重心变化的不利影响,位于前后两端的油箱被最先消耗,耗油顺序为:1→4→2→3。油箱初始载油量为2000 kg。

3.1 仿真计算结果

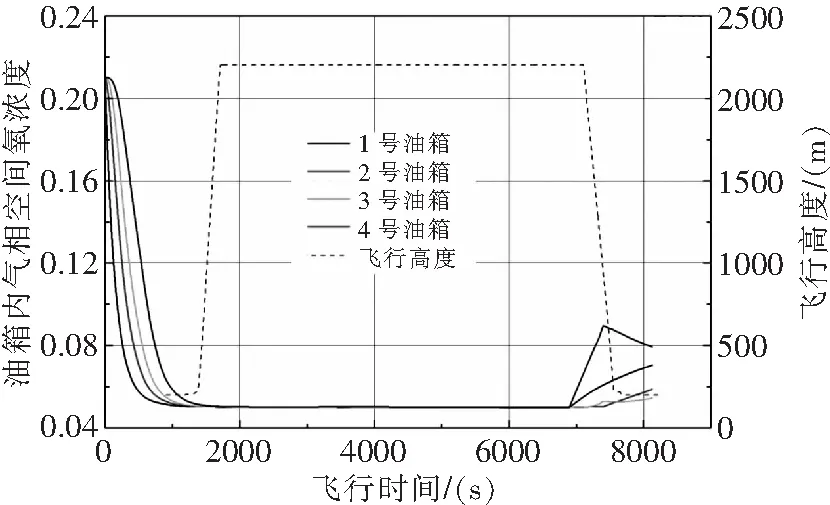

本文基于“双流量模式”的惰化策略展开计算分析:在起飞爬升阶段以及巡航平飞阶段,惰化系统生成18.25 kg/h、浓度95%的富氮气体冲洗燃油箱;在螺旋下降阶段生成3 kg/h、浓度91%的富氮气体对油箱上部气相空间进行增压填充。富氮气体采用“串联”进气方式,从1号油箱流入,在2号油箱到4号油箱之间通过通气管相互流通,最后通过4号油箱的通气口排出机外。各油箱氧浓度随飞行时间的变化关系如图6所示。

图6 串联进气条件下,油箱氧浓度随时间的变化关系

从图中可以看出,起飞-爬升阶段油箱氧浓度在富氮气体冲洗作用下不断降低。由于到富氮气体在流经各个油箱时与其上部气相空间充分混合,排出油箱时气体的氧浓度要远高于5%,因此在串联进气方式下,位于气体流动路径前端的1号油箱氧浓度下降最快,惰化效果最好,而4号油箱由于位于气体流动路径的末尾,氧浓度下降最慢,惰化效果最差。油箱整体于680 s完成惰化过程,各油箱氧浓度均降至发生燃爆现象的极限氧浓度(9%)以下。

从图中还可以发现,螺旋下降初始时刻,油箱上部空间已经过长时间的冲洗惰化,其氧浓度已与所通入的富氮气体相差不大。直升机于6900 s开始螺旋下降,下降过程中外界环境压力伴随飞行高度的下降而不断上升。当所通入的富氮气体无法满足下降阶段的增压需求,外界大气将通过通气口不断倒灌至油箱内部。值得注意的是,虽然下降过程中各油箱出现了不同程度的氧浓度上升,但其原因各不相同: 4号油箱靠近通气口,下降过程中的空气急速倒灌对其影响最为显著,因此4号油箱氧浓度上升最快,氧浓度峰值为8.96%;1、2、3号油箱虽也会受到外界大气的影响,但倒灌进入油箱的气体已经经过混合,其氧浓度大大降低,低浓度富氮气体的填充作用才是其氧浓度上升的主要原因,因此在下降过程中1号油箱的氧浓度要高于2号、3号油箱。整个飞行过程中,除去起飞-爬升阶段所需的惰化时间以外,油箱的氧浓度均控制在燃爆极限以下,这充分说明了拟设计的惰化系统能满足油箱防爆技术要求。

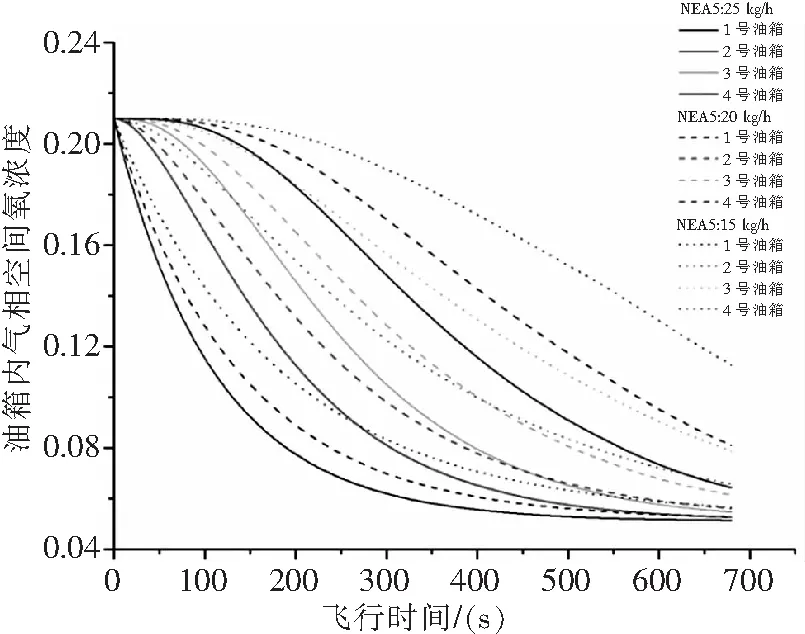

3.2 富氮气体流量的影响

图7为不同流量富氮气体作用下,起飞-爬升阶段各油箱氧浓度随时间的变化曲线。从图中可以看出,起飞-爬升阶段所通入的富氮气体流量越大,各油箱氧浓度下降越快,所需惰化时间越短,但各油箱氧浓度的变化趋势保持相对一致。这说明在富氮气体分配方式一定的情况下,增大流量能有效缩短惰化时间,但无法改变各油箱完成惰化过程的先后顺序。

图7 富氮气体流量对起飞-爬升阶段的影响

图8为不同流量富氮气体作用下,螺旋下降阶段各油箱氧浓度随时间的变化关系。从图中可以看出,通入的富氮气体流量越少,下降过程中4号油箱达到的氧浓度峰值越高,当通入油箱的富氮气体流量为2 kg/h时,4号油箱的氧浓度甚至突破了燃爆极限;此外,1号油箱氧浓度虽然伴随着下降阶段富氮气体流量的增加而不断上升,但其氧浓度始终控制在极限氧浓度以下。虽然低浓度富氮气体的增压填充以及外界大气的流入均会造成油箱氧浓度的上升,但由于富氮气体氧浓度通常低于燃爆极限,不会导致惰化系统失效,下降过程中的外界大气倒灌才是威胁油箱安全的主要原因。因此,增大下降过程中的富氮气体流量能有效提高油箱的抑爆效果。

图8 富氮气体流量对螺旋下降阶段的影响

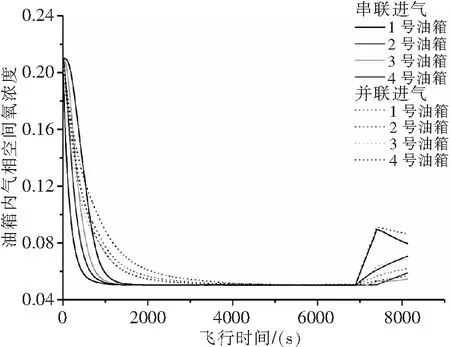

3.3 富氮气体分配方式的影响

为了比较不同富氮气体分配方式对油箱惰化效果的影响,本文还针对“并联”进气方式下油箱氧浓度的变化规律展开计算分析:惰化系统生成的富氮气体被平均分配至各个油箱,在油箱内气相空间充分混合后,通过通气口排出机外,如图9所示。

图9 “并联”进气方式下,富氮气体分配方案示意图

为了便于比较,本文采取与之前相同的惰化系统性能参数:在起飞爬升阶段,惰化系统生成18.25 kg/h、浓度95%的富氮气体冲洗燃油箱;在螺旋下降阶段生成3 kg/h、浓度91%的富氮气体对油箱上部气相空间进行增压填充。不同富氮气体分配方式下,各油箱氧浓度随时间的变化关系如图10所示。

图10 不同富氮气体分配方式下,油箱氧浓度随时间的变化曲线

从图中可以看出,由于富氮气体被平均分配至各个油箱,与串联进气方式相比,并联进气下各油箱氧浓度分布更为均匀,但所需的惰化时间更长。这是因为通入油箱的富氮气体仅能作用于自身及其下游油箱的氧浓度变化,当富氮气体通入靠近通气口的3、4号油箱时,这部分富氮气体容易通过排气口直接流入外界大气,造成富氮气体的短路,延长惰化时间。

4 结论

本文基于组分质量守恒方程,建立了飞行条件下直升机燃油箱冲洗惰化过程的理论计算模型,并用该模型对A320中央翼油箱进行了计算。所得计算值与国外飞行试验数据的对比结果表明,该模型具有较高的计算精度,可用于国产直升机惰化系统的设计计算。

对拟设计的机载惰化系统进行了飞行性能仿真,计算民用直升机燃油箱在飞行条件下的油箱氧浓度变化曲线。结果表明,拟设计的机载惰化系统可在允许的时间内,将各油箱氧浓度均降至9%以下,满足直升机燃油箱的防爆技术要求。

起飞-爬升阶段,增大富氮气体流量能有效减少惰化时间,但各油箱的氧浓度变化趋势保持不变,无法改变完成惰化过程的先后顺序;螺旋下降阶段,外界空气倒灌是导致惰化系统失效的主要原因,增大富氮气体流量能有效提高惰化系统的防爆效果。

采取并联进气方式可使各油箱浓度分布更为均匀,但由于部分富氮气体管路靠近油箱通气口,容易形成富氮气体短路从而造成惰化系统的性能损失;串联进气方式具有较高的惰化效率,但各油箱的氧浓度分布存在较大差异。