汽车零件模具调试检测系统探讨

2023-06-25王晨,谭俊

王 晨,谭 俊

(四川成飞集成科技股份有限公司,四川 成都 610091)

0 引言

开发汽车零件模具的同时,也会同步开发对应成形零件的检具用于其快速检测,以判断零件精度是否满足要求。成形零件在检具上需精确定位,以保证测量数据的准确性和再现性。一般检具基准设计和制造按汽车零件装配GD&T(geometric dimensioning and tolerancing,几何尺寸公差)的要求进行,这样能及时发现模具冲压的零件是否合格,大部分情况下能给出不合格零件超差位置的有效数据,用于模具调试整改。但由于零件回弹变形、成形稳定性、夹持状态差异等因素的存在,会影响超差位置的数据关联性,这时获得的测量数据就不具备指导意义,需要通过调整测量系统消除影响。

1 检测基准对模具调试的影响

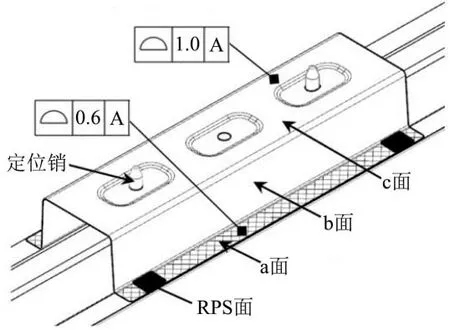

以图1 所示简单的梁类零件为例进行说明,零件通过法兰面与另一零件焊接,关键控制尺寸为2个定位孔位置度和2个匹配安装面精度。对应的检具定位系统主要是2 个定位销(约束X向、Y向自由度)和法兰面上4个RPS(reference point system,基准点体系)支撑块(约束Z向自由度)。

图1 某梁类件装配

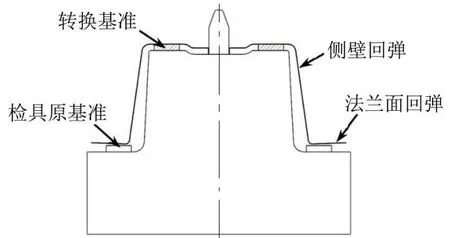

在实际冲压成形过程中,这类零件最常见的问题是法兰边容易回弹翘曲,零件回弹后放置在检具上的状况如图2 所示。由于基准选取在法兰面上,法兰面的超差在检测数据中未客观体现,以原基准测量的零件主要表现在法兰面的翘曲,导致零件整体高度变低,侧壁面的回弹值也不准确。按这种状态的测量数据对模具进行整改调试,法兰基准面会不断地调整,增大整改难度。同时零件测量分值没有反映Z向高度变低的状态,在实际装配过程中发现与其它零件有干涉现象。

图2 基准转换

2 调试检测系统设置的原理

为解决上述问题,引入“调试基准”定位系统概念,并基于调试基准建立模具调试检测系统。调试检测系统同样遵循测量定位的三项基本原则:“N-2-1”定位原则、坐标平行原则、基准一致性原则。

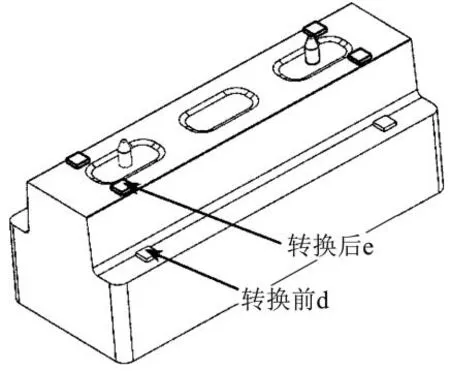

根据“N-2-1”定位原则,以零件变形最小的最大投影面方向确定转换后的定位面,设置超过3 个以上的定位基准,这样能够减小刚性差及重力的影响。选取在c 面(见图1)上设置转换后4 处定位基准面e(见图3),同时沿用原来的2 个定位孔确保基准一致。转换以后的定位系统X、Y向约束没有改变,Z向约束位置平行移动,约束功能有效。

图3 调试基准

从零件的GD&T 要求中,可以查到a 面的精度要求是±0.3 mm(见图1),c 面的精度要求是±0.5 mm,需要将a面的精度要求赋予c面。由于回弹对a面影响大于c 面,c 面平面度更好,用c 面作为转换基准不会放大误差。

以调试基准建立的调试检查系统避免了零件回弹对精度测量的干扰,能够获取侧壁和法兰真实的回弹数据,有利于对模具零件型面快速做出整改策略。精度整改完成后恢复到基准d(见图3)进行校核,排除基准转换可能造成的误差。

3 模具调试检测系统的应用

3.1 复杂零件的调试检测系统设立

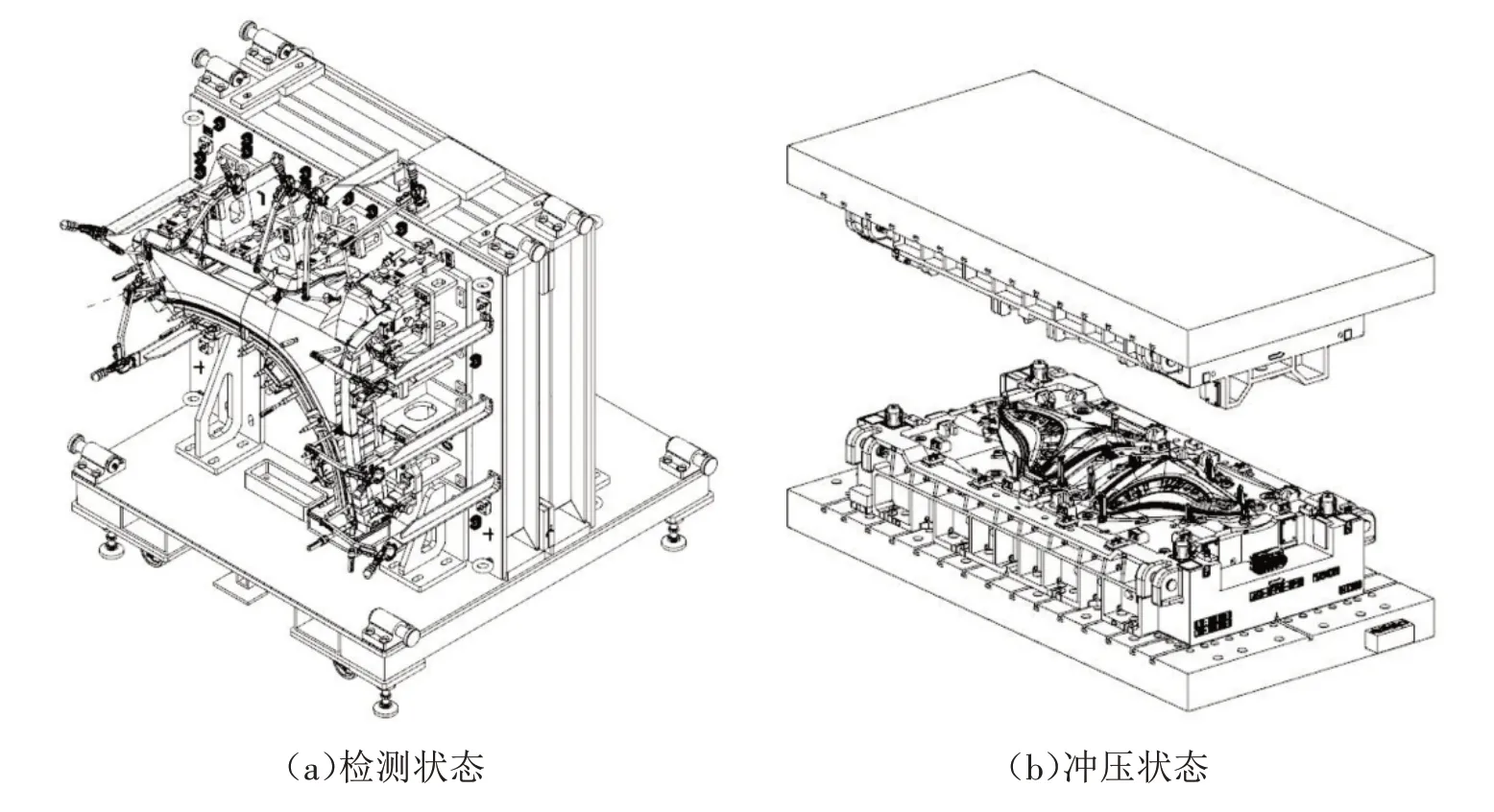

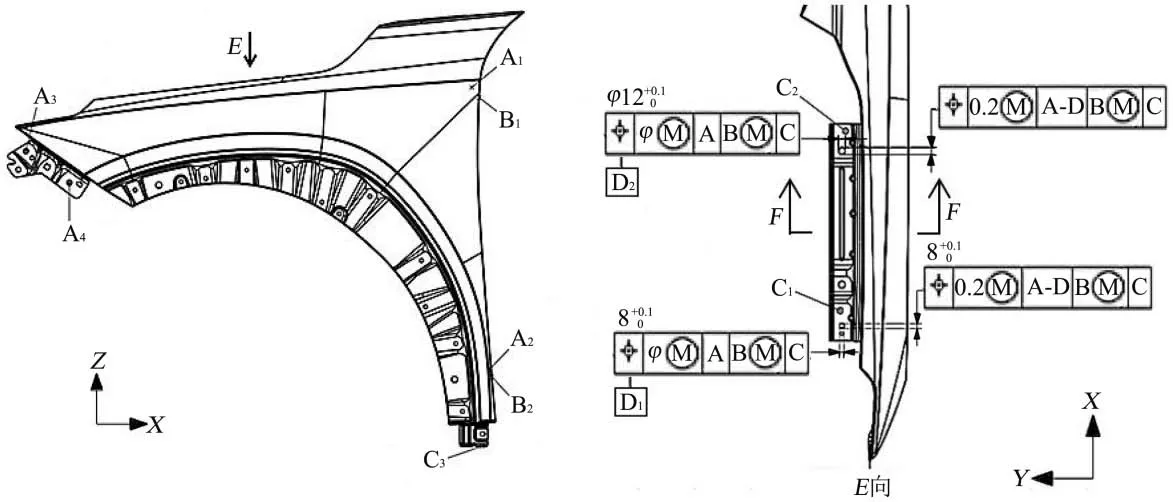

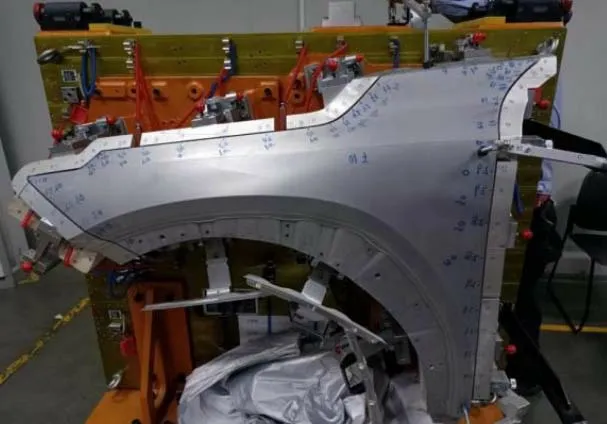

汽车车身覆盖件由于造型复杂、刚性不足,变形回弹情况难以控制。基于车身位置的零件检具检测系统与模具冲压状态存在不一致性和重力影响,如图4所示,因此在汽车零件开发初期就要考虑零件检测的精度影响因素和调试检测系统的设置。

图4 翼子板检具与冲压状态

以汽车覆盖件中定位较难的翼子板为例,零件用4 个RPS 点(A)约束Y向,2 个RPS 点(B)约束X向,3 个RPS 点(C)约束Z向。RPS 点所处的面非绝对平面,定位稳定性有限,因此需要增加D1、D2基准孔以提高X、Y向的定位精确性,如图5所示。

图5 翼子板基准

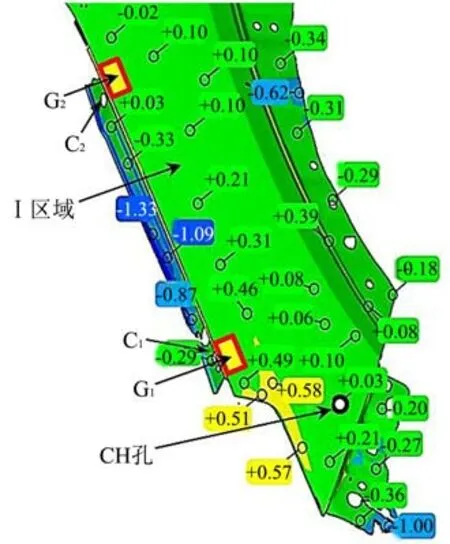

由于检具是车身位置坐标,受翼子板整体刚性和重力的影响较大,加上零件内应力的释放,导致基准面的回弹较明显,如图6 所示。原检具基准与零件基准面贴合的情况下,相对位置关系发生了变化,以此种状态定位完成的零件测量分数较低,精度数据出现失真情况。

图6 翼子板发盖搭接侧F-F截面

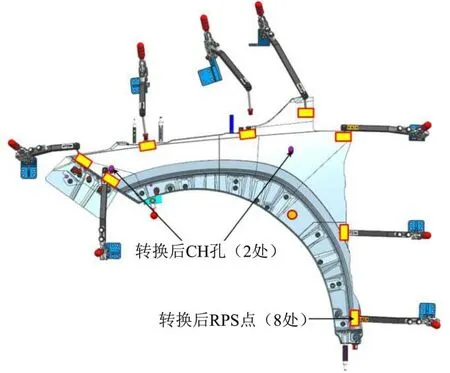

通过对零件型面的蓝光扫描拟合数据分析,Y方向I 区域变形较小,按照上述调试基准转换原理,暂时取消图5中C1和C2的RPS点,在I区域增加调试基准G1、G2完成基准转换,如图7所示。为确保基准的一致性,在零件上设立CH 孔(check hole,调试用工艺孔)作为调试定位基准,进行X/Z方向复位验证。同时取消限制X、Y向的D1、D2定位销避免过定位,也能释放应力,真实反映零件的回弹状态,便于测量数值准确。

图7 翼子板蓝光扫描拟合数据

通过重新建立的调试检测系统,能够获得更接近于真实的零件状态,见图6所示,这样就可以重新测量发动机盖搭接侧的基准面、基准孔的尺寸,对模具进行相应地整改。在保证CH 孔位置一致性的基础上,同样的转换方法可以应用在翼子板其它特征区域,分别测量和整改前保险杠搭接位置、A柱搭接位置、门槛挂孔位置,逐步完成全型面的精度提升。

3.2 调试检测系统在设计阶段的应用

调试检测系统的最佳应用阶段是在前期设计,可以有效减少零件在冲压时的不稳定性和回弹问题的产生。在冲压工艺方案设计阶段,需要对检具夹持系统进行转换,在精算阶段通过分析软件对零件的成形情况进行虚拟调试模拟,以验证调试检测系统设想的正确性。

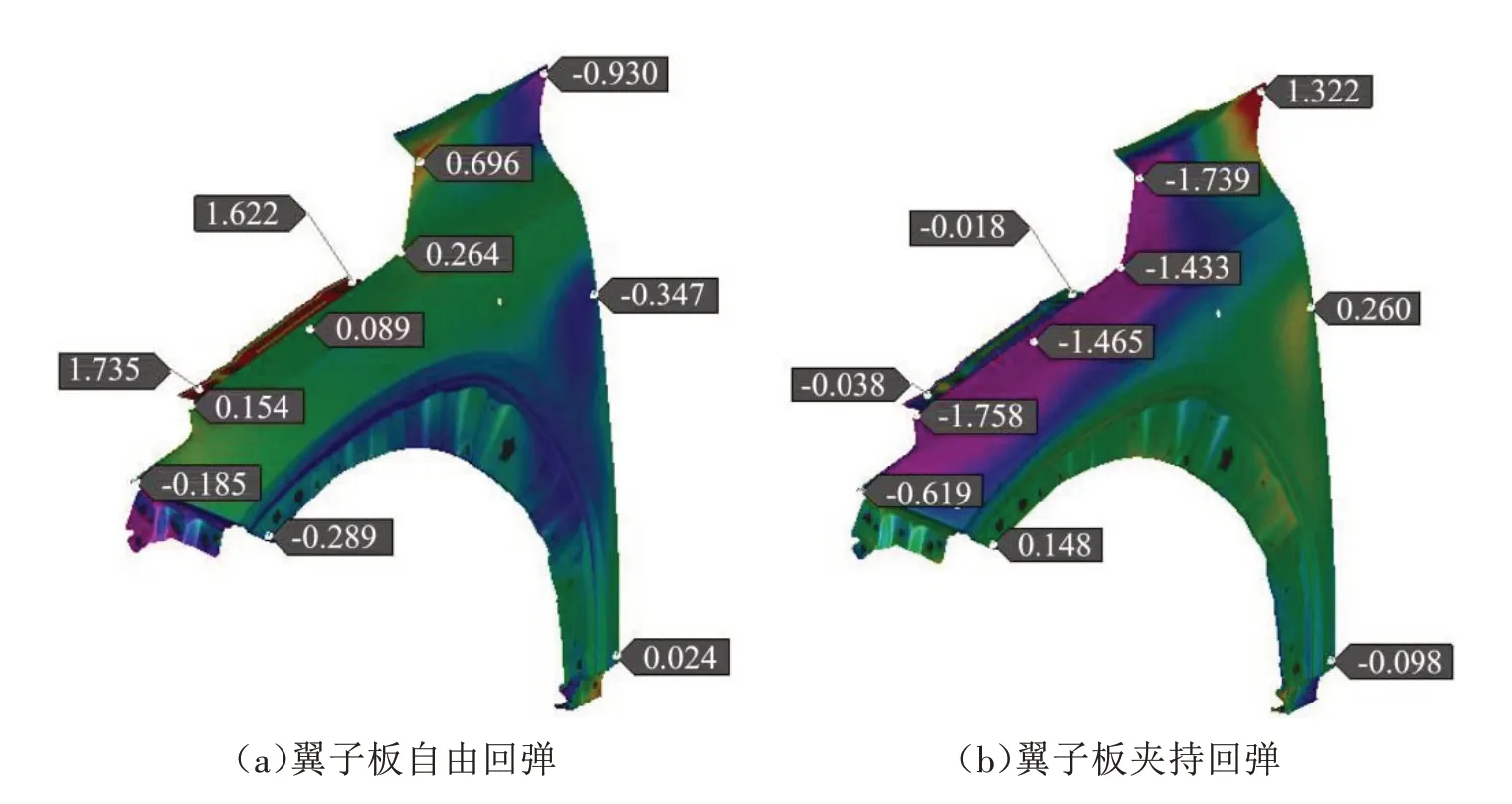

(1)求解零件自由回弹状态,如图8(a)所示,基准所在的法兰边回弹超差明显,这也是采用螺钉连接装配翼子板零件真实状态。

图8 翼子板自由回弹与夹持回弹

(2)按照翼子板GD&T 基准要求对零件进行夹持定位,定位后的状况与自由状态有明显区别,如图8(b)所示。发动机盖侧和前保险杠侧的法兰面回弹值进入±0.5 mm 公差带,但与车灯和发动机盖搭接区域的A 面(外观面)发生了大面积塌陷,如果按这样的分析结果修改数模零件型面,将关联多个成形工序,且A面需要大面积重构,耗时巨大。

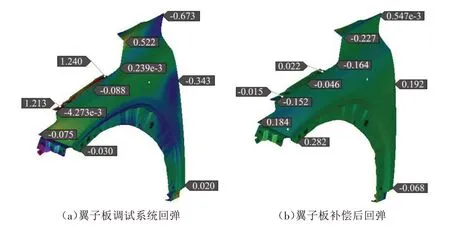

(3)根据“调试检测系统”设置原则,对夹持系统进行转化,获得在稳健夹持状态下的回弹数据,如图9(a)所示,“调试检测系统”的回弹情况与“自由回弹”趋势一致,回弹数据更接近。“调试检测系统”不仅考虑了应力应变的影响,还考虑了重力的影响,用其作为补偿依据修改数模零件型面,再次分析后的结果如图9(b)所示,符合预期。

图9 翼子板调试系统回弹与补偿后回弹分析

3.3 调试检测系统制造过程中的应用

基于以上分析,对检具进行改造,增加可拆卸的转换调试基准和CH 孔定位销,改造后的检具不仅具备零件检测功能,还具备模具调试辅助功能,转换以后的检具如图10所示。

图10 翼子板调试检测系统

得益于“调试检测系统”下零件理论分析与实际回弹状态的一致性,零件在改造后的检具上状态稳定,首次检测合格率超过85%。调试检测系统下的零件反映的回弹数据更真实,通过一次整改就能使零件型面精度达成项目要求的质量指标,切换到零件检测状态精度也差异甚微,如图11 所示,缩短了模具整改时间,降低了模具整改难度,节约了模具制造成本。

图11 翼子板零件检测

4 结束语

零件定位基准的设置是影响检测精度的重要因素,检具检测夹持方案与调试检测方案的一致性关系成形零件模具整改的难度。冲压的零件精度越高,用这2 套检测系统测量的零件超差位置的差异量越接近。在设计阶段和实际制造阶段都能使用“调试检测系统”对零件检具进行有效改造,建立新的模具调试检测系统,既能在前期设计阶段通过“虚拟调试”指导回弹数模的构建,减少实际冲压件的超差量,又能用于在模具调试整改过程中适时完成对零件实际状态的把控,对零件首件精度的控制和整改品质提高发挥了重要作用。