洗衣机端盖注射模设计

2023-06-25包飞霞

包飞霞

(温州市文泰笔业有限公司,浙江 温州 325011)

0 引言

注射模滑块的滑槽一般两边各设置1 条T 形槽,因为2 个T 形槽能保证滑块运动平稳,如果滑块较小,且模具的空间有限,也可以在滑块上只设置一边T 形槽[1,2]。端盖是洗衣机的重要塑件,中间位置有1 个圆孔,便于将衣服取出或放入。由于该塑件需要与其它零件配合,不能产生变形,且需要承受洗衣机滚桶的高速旋转,必须有足够的抗震稳定性,为了提升塑件的强度,设置了一些加强筋;为了与其它零件配合,在塑件侧面设置了若干扣位。扣位的尺寸较小,对应的成型滑块也较小,为了保证模具的强度,在滑块上只设置一边T形槽。

1 塑件结构

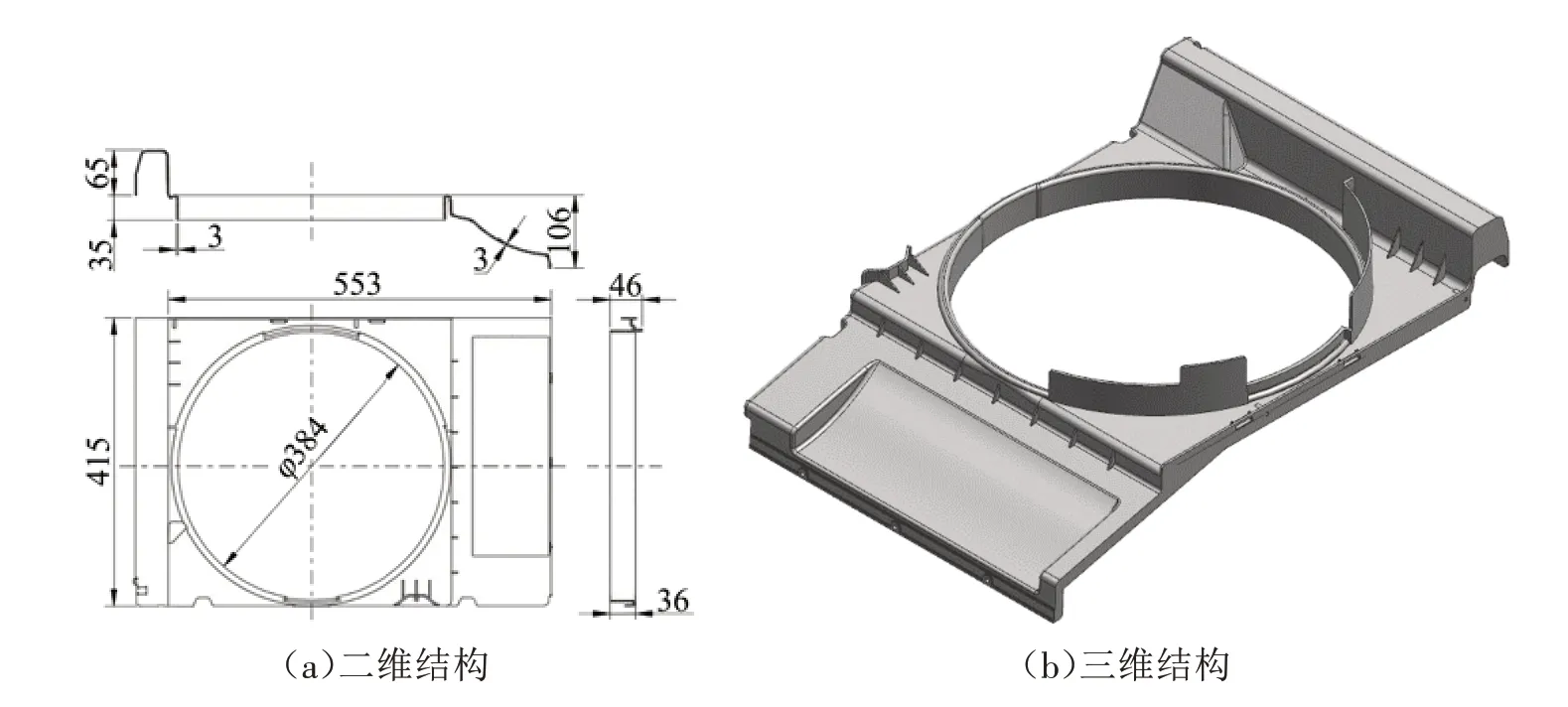

洗衣机端盖如图1 所示,外形尺寸为553 mm×415 mm,壁厚为3 mm,塑件材料为ABS,中间圆孔直径为φ384 mm,4 个侧面的外表面有若干扣位,内表面无扣位。

图1 塑件结构

2 模具设计

2.1 型腔板结构设计

由于塑件中间位置有较大的圆孔,分型面分为两部分,中间圆孔设计1 个分型面,塑件四周设计1个分型面。中间圆孔的分型面为平面,在圆孔的最大轮廓处;四周的分型面是塑件最大轮廓线向四周辐射所创建的曲面,成型塑件较整齐,所以创建的分型面也比较平滑,无尖角、拐角等特征。成型塑件尺寸较大,模具采用1 模1 腔结构,定模与动模采用整体设计。为了保护分型面,在动模板上设置耐磨片,由耐磨片承担注塑机的压力;为了加强定模与动模合模的定位精度,在定模板与动模板的4 个角位处设置定位用凹坑和凸台,其侧面的配合斜度为5°,动、定模型腔板结构如图2所示[3]。

图2 型腔板结构

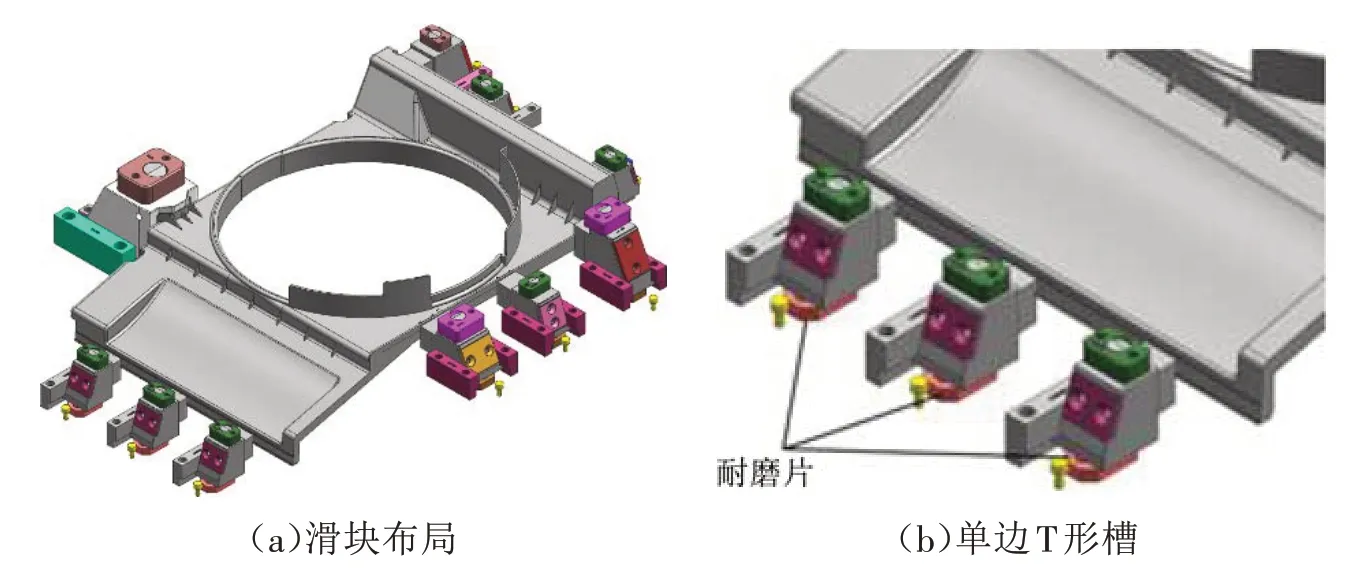

2.2 定模镶件设计

在塑件中间的圆孔旁有2 个较高的加强筋,高度约为38 mm,厚度为2.28 mm,为了防止型腔出现充填不满的现象,在成型该加强筋处对应的定模上采用镶件,并在镶件上开设排气槽,镶件位于待成型塑件圆孔的内部,如图3 所示。由于2 个镶件的体积较大,为了保持模具温度均匀,在2个镶件上设计直通式冷却水路[4,5]。

图3 镶件设计

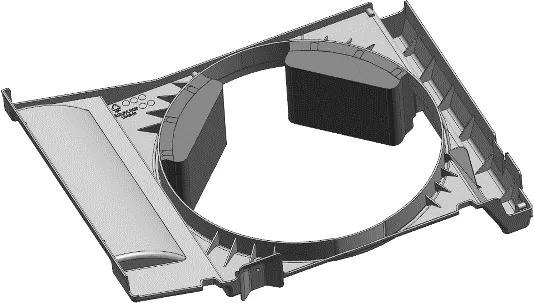

2.3 滑块设计

塑件4 个外侧面上共有10 个扣位,扣位尺寸较小,且脱模距离较短,采用斜导柱驱动滑块机构脱模,滑块布局如图4(a)所示。滑块的T 形槽由螺钉将压条固定在滑槽上形成,其中成型塑件两端的5个滑块的宽度为40 mm,由于模具的空间有限,为了不降低模板的强度,将滑块设为单边T 形槽,如图4(b)所示,为了防止滑块卡死,在滑块底部设置耐磨片,并在压条上增设油槽或镶石墨等方法,增加滑块的润滑。

图4 滑块设计

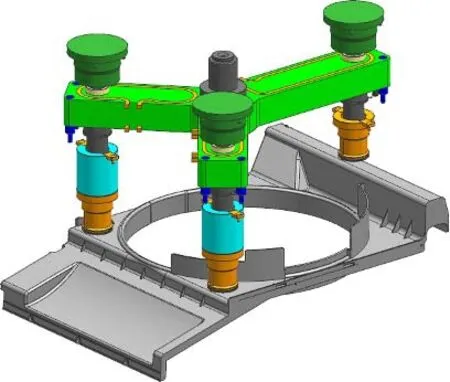

2.4 热流道浇注系统设计

成型塑件尺寸较大,两端的高度差为206 mm,落差较大,且塑件中间有尺寸较大的圆孔,影响熔体在型腔中的流动。成型塑件圆孔轮廓上2个高度较高且壁厚较薄的加强筋,需要有足够的压力,熔体才能将加强筋处型腔充满。综合上述特点,成型塑件采用多点式热流道进浇,由顺序阀控制3 个热流道管[6,7],浇注系统如图5所示。

图5 浇注系统

为了判断图5 所示的浇注系统的合理性,通过模流分析软件进行验证。

(1)熔接线分布如图6(a)所示,主要分布在不同热流道管的熔体汇合处,这些熔接线形成的原因主要是熔体在型腔中流动时,熔体前锋的温度较低,当两股熔体相遇时会形成一条不规则的曲线,这是不可避免的。但可以通过调整模具温度或在可能出现熔接线的位置设置推杆,让熔接线颜色变淡,使之符合塑件外观要求。

图6 模流分析

(2)困气位置分布如图6(b)所示,主要位于塑件侧面的加强筋和扣位等拐角处,这些位置的排气较困难。解决方案是在可能出现困气的位置设置推杆或在分型面上设置排气槽,使型腔中的空气能顺利排出[8]。

2.5 推出系统设计

塑件内表面没有扣位,采用推杆推出,由于内表面有1条较长的凹槽,且加强筋分布不均匀,导致成型塑件在不同位置的包紧力不同,推杆的布局也不均匀。在加强筋密集、凹槽的位置,包紧力较大,设置的推杆密度也较大,在成型塑件平坦的位置,包紧力较小,设置的推杆密度也较小。推杆的直径为φ16 mm,共设置21 根推杆,推出系统如图7所示。

图7 推出系统

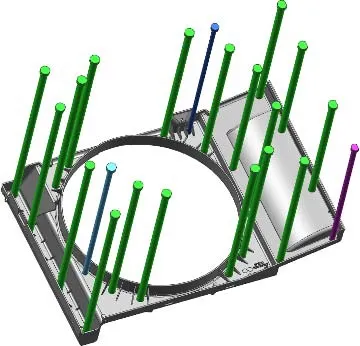

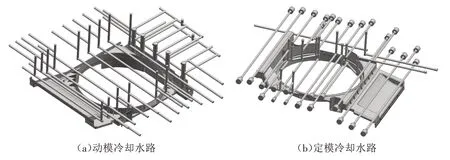

2.6 冷却系统设计

为了使型腔中高温的熔体快速冷却、定型和固化,必须将模具温度控制在一定的范围,且模具温度必须均匀,以防止成型塑件脱模后在冷却过程中变形。动模的冷却系统如图8(a)所示,采用直通水路与水井水路相结合的方式,在塑件凹坑的位置设置5 个水井,水井直径为φ20 mm,为了使模具温度均匀,用直通水路将5个水井并联,在动模的其它位置采用直通水路,与型腔壁的距离保持一致,约为15 mm。定模的冷却系统如图8(b)所示,主要采用直通式水路,直径约为φ10 mm,与型腔壁的距离也保持约为15 mm。所有水路设置为并联,确保进入管道中的冷却水都是常温,有利于保持模具温度均匀,用集水块连接所有直通水路,方便模具拆装时水路的接驳[9,10]。

图8 冷却系统

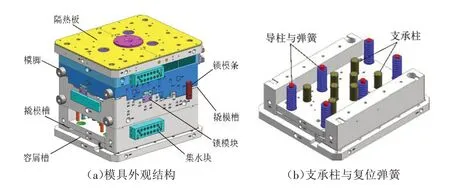

3 模具结构

模具外观结构如图9(a)所示,在定模座板上设置隔热板,以切断注塑机与模具之间的热量传递,并在定模座板上布置冷却水路,以控制定模座板的温度;在模具上设置撬模槽,以防止钳工在拆装模具时敲打模具;在动模座板与推板之间设置容屑槽,以防止灰尘进入动模座板与推板之间,影响推出系统的复位;在模具上设置模脚,当模具摆放在地面时,由模脚支承模具质量,保护热流道的电器件;在定模板与动模板之间设置锁模条,防止模具在转运过程中出现开模现象,还设置锁模块,可加强动、定模板的定位精度;为了使推板运动保持平衡,设置了6根推板导柱和复位弹簧;为了加强动模板的强度,在动模座板上设置了8 根支承柱,如图9(b)所示。

图9 模具外观与支承柱及复位弹簧

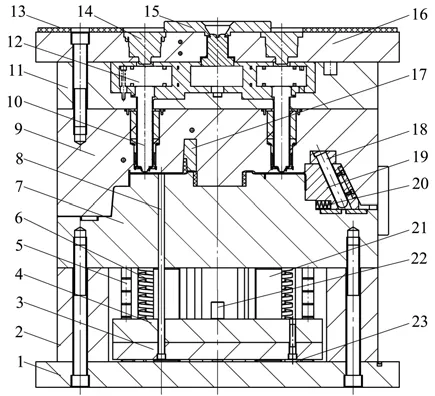

模具采用两板模结构和热流道浇注系统,二维结构如图10所示。模具工作过程:熔融塑料进入热流道管中进一步加热,然后顺序阀14控制热流道管的阀针打开,高温的熔体进入型腔,经充填、保压、固化、冷却、定型后,动模与定模在分型面处打开,同时斜导柱18 驱动滑块19 做脱模运动。动模与定模完全分开后,注塑机推动模具的推板3、推杆8 等推出机构推出成型塑件。成型塑件取出后,推出机构在复位弹簧6 的推动下复位,然后动模与定模合模,模具完全闭合后,即可开始下一次注射。

图10 模具二维结构

4 结束语

塑件外形尺寸较大,但高度小,为了保证模具模板的强度,定模与动模采用整体结构,塑件上扣位的尺寸也较小,为了不影响模具的强度,设计的滑块采用单边T形槽结构,并在滑块上安装弹簧,辅助斜导柱驱动滑块运动。模具经实际生产验证,结构合理,脱模动作稳定可靠,成型塑件质量达到了使用要求。