复合材料锥壳成型模设计

2023-06-25刘宝志

刘宝志

(航天材料及工艺研究所,北京 100076)

0 引言

碳纤维增强树脂基复合材料具有高比强度、高比模量、疲劳特性好、化学稳定性好、阻尼减震效果好等优良性能,在航空航天、船舶、石油化工、汽车、风力发电等领域得到了广泛应用。运载火箭在推进剂定量的情况下,为了把火箭有效载荷发射到尽可能远的地方,减轻结构件质量就是主要的途径和方法。

1 复合材料热压罐成型工艺

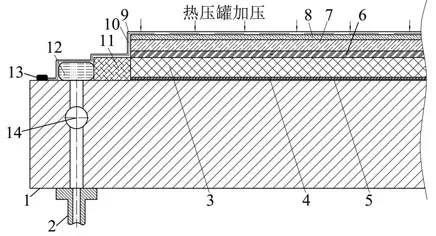

热压罐主要用于成型高性能复合材料制品,利用热压罐内部的程控温度和气体压力,使复合材料层叠坯料在一定温度和压力下完成固化及成型。其工艺过程是将预浸材料首先按一定排列顺序置于涂有脱模剂的模具上,然后铺放分离布和脱模薄膜,在脱模薄膜的上面铺放吸胶透气毡,再包覆耐高温的真空袋,并用密封条密封周边,如图1 所示。然后从真空袋内连续抽出空气并加热,使预浸材料的层间达到一定程度的真空度,加热到指定温度后,向热压罐内充压缩空气,给成型制品加压。一般固化过程为升温→加压→保温→降温→降压,其中罐内热量主要通过空气的流动传递。热压罐成型工艺的主要设备是热压罐与加温、加压系统,抽真空系统和控制系统等。

图1 复合材料制品固化成型结构

复合材料制品采用热压罐固化成型工艺时,模具是成型制品的主要工艺装备,用于确定制品形状、结构关系和获得良好的表面质量;在模具上完成复合材料聚合固化,有时还在成型模上进行预浸材料的铺放,复合材料成型模的设计制造对成型制品质量影响较大。

2 碳/环氧锥壳

仪器舱是火箭的承载部段,其主要功能是容纳安装各种仪器设备。仪器舱通常为圆柱形或截圆锥形壳式结构。这种结构形式的复合材料壳体在火箭上种类多、数量多,因此总结此类制品的成型模设计方法具有重要意义。

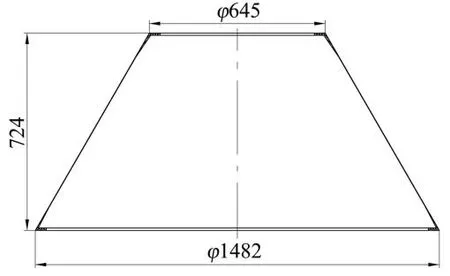

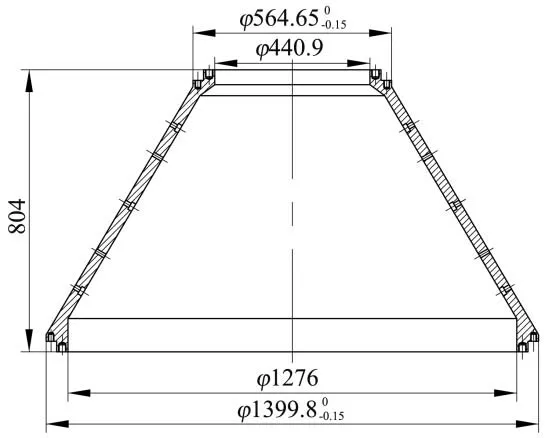

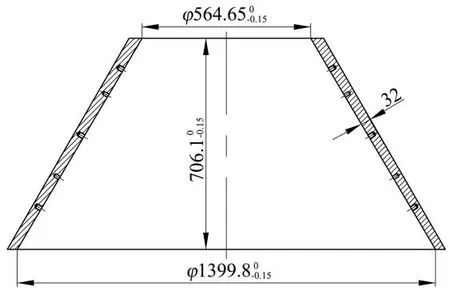

现以一种由碳纤维增强/环氧树脂基(以下简称碳/环氧)材料构成的锥壳为例,介绍其成型模的设计方法和过程,该锥壳采用碳/环氧复合材料缠绕和铺放相结合、热压罐固化的成型工艺。壳体为截圆锥形,两端带有内翻边,如图2所示。

图2 锥 壳

3 模具结构

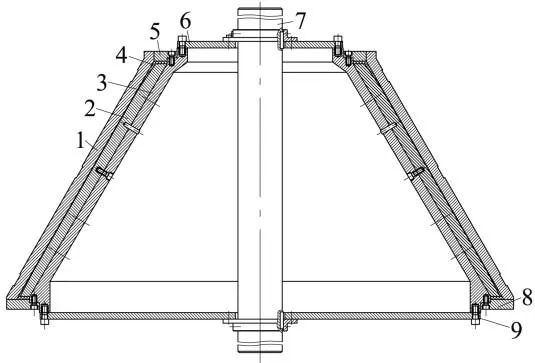

模具结构如图3 所示。复合材料制品(尚未固化的碳/环氧锥壳)被包裹在凸模、凹模、上压环、下压环之中,在热压罐中固化成型时由这些模具零件向复合材料制品传递温度和压力。复合材料制品铺层时上、下法兰和轴连接在芯模上,通过轴的两端连接在缠绕机上,方便预浸丝和预浸布的缠绕和铺层;放进热压罐固化之前把这些零件拆掉,用真空袋把复合材料制品和凸模、凹模、上压环、下压环等零件构成的组合体密封。这些零件在复合材料制品固化的过程中会受热膨胀、移动位置,如果不能控制好这些变量,最终碳/环氧锥壳制品的型面精度就不理想,如果超出设计许可公差便不能被允许使用。

图3 锥壳成型模

4 模具主要零件材料选择

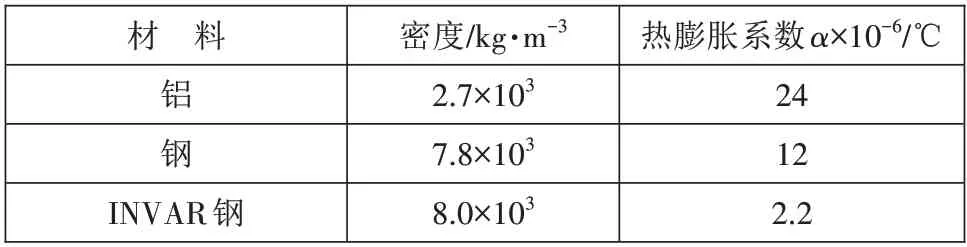

热压罐固化成型的复合材料制品多使用金属成型模,常用的模具零件材料有铝、钢和INVAR 钢等,其主要性能如表1 所示。其中铝模具的密度约为钢模具或INVAR 钢模具的1/3左右,质量较轻,加工成本低,但其热膨胀系数大。INVAR 钢热膨胀系数较小,材料及加工成本较高,主要适用于曲率变化大的制品成型。钢模具热膨胀系数介于铝和INVAR钢之间,材料成本较低,但加工成本较高。

表1 常用模具零件材料性能参数

4.1 凸模材料的选择

碳/环氧锥壳上下两端均为内翻边结构,其内腔形状由凸模决定,凸模采用分瓣结构。碳/环氧锥壳的上下内翻边结构对凸模构成了半包围形状,锥壳成型后对凸模有一定的“紧箍”现象,为了使凸模能顺利地从锥壳中脱模,模具设计时考虑凸模在固化时要有较大的膨胀量,以便于脱模。铝的线膨胀系数较高,使用铝材制造凸模较合适。铝制凸模还有一个优点是密度小,加工的模具质量也轻,方便工人操作。最终碳/环氧锥壳的凸模材料选用5A06铝,5A06 铝为Al-Mg 系防锈铝,具有较高的强度和腐蚀稳定性,在退火和挤压状态下塑形良好。

4.2 其它主要模具零件材料的选择

因为凸模选择了铝材料,芯模也选择铝材料较为合适,两者选择相同材料在升温固化过程中热膨胀会保持一致,这样对制品固化后的型面精度较为有利,也有利于设计时对模具尺寸的计算(考虑热膨胀的影响)。芯模因为要加工成整体锥形的形状,选用ZL104 铸造芯模,该铝合金的铸造性能好,无热裂倾向,气密性高。凹模选用5A06 铝板,在制造凹模时先滚弯后加工;上、下压环也选用5A06 铝板制造。上、下法兰及轴选用Q235-A碳素结构钢制造,原料便宜且满足使用要求,机械加工和焊接性能良好。

5 模具设计时需注意的问题

5.1 模具膨胀问题

碳/环氧锥壳在热压罐内固化时要经历升温→降温过程,升温达到树脂凝胶点温度时锥壳固化成型,此时锥壳的尺寸由凸模尺寸决定。如锥壳在设计时某一内腔直径为L1,对应位置的凸模直径在常温(25 ℃)时为L0,固化时树脂凝胶点温度为T,则粗略的对应关系:L1=L0×(1+(T-25)×α),凸模材料为铝合金,其热膨胀系数α=24×10-6。假设L1=1 000 mm,T=120 ℃,代入上述公式,可计算L0=997.73 mm。碳/环氧锥壳固化成型时,由于预浸丝的缠绕角度、施加的预紧力等原因,制品固化后尺寸一般达不到模具零件膨胀的理论尺寸,公式L1=L0×(1+(T-25)×α)还需要增加修正系数β(β略小于1),即L1=L0×(1+(T-25)×α)×β。修正系数β的大小与碳/环氧预浸丝的缠绕角度、制作制品坯料时是否加预紧力及加力大小等都有关系,修正系数β大小的确定要依靠工程实践经验,目前并没有准确的计算公式。

5.2 凸模分瓣问题

因为碳/环氧锥壳上下两端的翻边都是内翻边,如果凸模加工成整体,锥壳成型后凸模无法取出,凸模必须加工成多块组合的形式(锥壳成型后凸模拆成多块取出),如图4所示。凸模通过定位销和螺钉与芯模固定,锥壳固化后把定位销和螺钉拆掉,先把芯模取出,然后把凸模块逐个取出。在制造模具时,凸模与芯模的结合面(凸模凹面、芯模凸面)加工成相同的尺寸,保证能紧密贴合。在每一块凸模瓣与芯模结合部位用阿拉伯数字编号并做钢印标记,以保证每次使用时对应关系不会出错。

图4 分瓣式凸模

5.3 模具零件间隙的问题

碳/环氧锥壳的预浸材料坯料预制成型后在热压罐内固化,固化加压时模具上各个可移动零件有向心移动的趋势(预浸材料的层间压实导致的体积减小)。为了保证模具零件把压力传递给预浸材料,模具零件之间在移动时不能互相干涉,所以设计时要考虑给模具零件之间留有适当的间隙。如凹模共分为6 瓣,每瓣之间要留有1 mm 的间隙;上压环外径要比对应凹模的内径小1~2 mm。

6 模具主要零件的结构尺寸

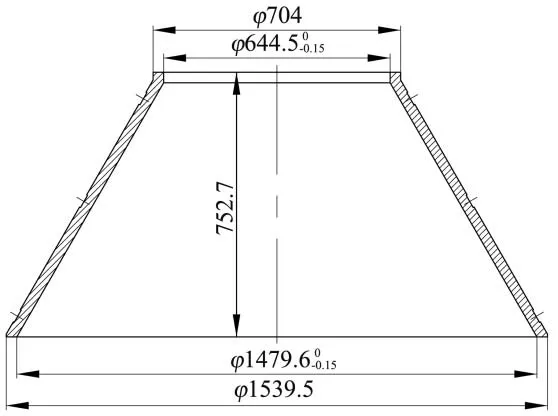

模具主要零件的结构尺寸如图5~图7 所示,这些零件与碳/环氧锥壳的预浸材料坯料接触,与成型后制品的尺寸关系密切。

图5 芯 模

图6 凸 模

图7 凹 模

模具设计完成后进行模具制造,通过制造的模具顺利完成了碳/环氧锥壳的成型,如图8 所示,成型的制品满足设计要求。

7 结束语

锥壳类复合材料制品在火箭上种类多、数量多,应用广泛。模具经实际生产验证:模具结构合理,固化成型的制品达到了使用要求,对类似制品的固化成型具有一定的参考作用。