VAE改性乳化沥青及其性能研究

2023-05-05姚爱玲郑华宇马俊龙王永岗王磊挺

姚爱玲, 杨 浩, 郑华宇, 马俊龙, 王永岗, 王磊挺

(1.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064; 2.长安大学 理学院,陕西 西安 710064; 3.山西路桥第一工程有限公司五分公司,山西 太原 030006; 4.山西路桥集团试验检测中心有限公司,山西 太原 030006; 5.浙江省交通投资集团有限公司杭金衢分公司杭绍管理处,浙江 绍兴 311816)

乳化沥青冷再生是一项绿色、环保、节约资源的再生技术[1],但在实际工程应用中,普通乳化沥青混合料早期强度较低、水稳定性和抗变形能力较差[2-4]。山西省国省干线公路2020年部分项目改扩建时发现,沥青面层厚度较薄,上面层为4 cm厚改性沥青混合料,下面层为8 cm厚乳化沥青冷再生混合料;由于道路重载交通量大,对冷再生混合料的要求非常高,有必要通过乳化沥青改性提高冷再生混合料的性能。目前常用的聚合物改性剂有苯乙烯-丁二烯-苯乙烯(styrene-butadiene-styrene,SBS)嵌段共聚物、丁苯橡胶(styrene-butadiene rubber,SBR)、水性环氧树脂[5-8]。添加这些改性剂能较好地改善乳化沥青的高低温性能,然而SBS改性乳化沥青的生产要求高、难度大、费用高,SBR改性乳化沥青的高温和黏结性能相对较差,水性环氧树脂虽然能显著改善乳化沥青高温和黏结性能,但会使其低温性能恶化[9-10]。醋酸乙烯-乙烯(vinyl acetate-ethylene,VAE)水性胶作为一种高强和抗渗的线型高分子材料,易与沥青乳化,相容性与稳定性较好[11],尤其是随着聚合物改性技术的发展,经过多元共混改性和配方优化后得到的VAE具有优异的高低温性能、韧性及黏结性能。目前,对于VAE改性乳化沥青的研究较少。本文采用VAE共聚物对乳化沥青进行改性,寻求VAE的优选及最佳质量分数(简称“掺量”),利用小型胶体磨制备VAE改性乳化沥青,通过改性乳化沥青在集料表面的剥落率[12]、蒸发残留后的沥青技术指标来优选VAE改性剂;通过不同温度下的动态剪切流变仪(dynamic shear rheometer,DSR)试验,分析VAE掺量对复数剪切模量G*和相位角δ的影响,并计算出相应的车辙因子G*/sinδ,从更深层次分析VAE掺量对乳化沥青高温性能和黏弹性能的影响;通过荧光显微镜对不同VAE掺量的改性乳化沥青蒸发残留物微观结构进行分析,揭示VAE在沥青中的存在状态;通过性能和微观分析给出VAE的最佳掺量。研究结果可为拓展冷再生技术及其应用提供参考。

1 原材料与改性乳化沥青制备

1.1 原材料

(1) 选用产自中国石化某公司的90号基质沥青,其25 ℃针入度为86(0.1 mm),软化点为45.2 ℃,10 ℃延度为98 cm,沥青各项性能满足文献[13]要求。

(2) 选用江苏某公司生产的阳离子慢裂慢凝型乳化剂,其主要性能指标如下:外观为棕黑色黏稠液体,电荷为+,活性物质量分数为(48.0±2.0)%,pH值为8~10。采用质量分数为36%~38%的盐酸为乳化剂提供酸性环境。

(3) 选用CaCl2为稳定剂,其外观为白色固态球状颗粒,有效物质量分数大于96%。

(4) 黏附性试验的集料来自山西吕梁地区,粒径范围为19.0~31.5 mm,压碎值为16.7%,针片状质量分数为12.4%,洛杉矶磨耗值为24.8%。

1.2 改性剂

VAE改性剂属于水溶性可再分散乳胶粉,为乙烯、醋酸乙烯酯的共聚物,以聚乙烯醇作为保护胶体,其黏结能力强,抗水性、施工性及隔热性优异。由于多元共混改性及接枝改性的生产工艺扩大了VAE的应用领域,市场上的VAE品种多且性能差异较大。本文挑选3种市售的VAE,分别用MX1、MX2、MX3来表示,MX1型为一个较小厂家的胶粉,MX2型为廊坊某厂的502型胶粉,MX3型为大连某化学胶乳厂的DA-1410进口胶粉。3种改性剂均为固体粉末,在0 ℃以上中度可溶,粒径大于400 μm粉末的质量分数为0.1%,其他技术性能指标取值见表1所列。

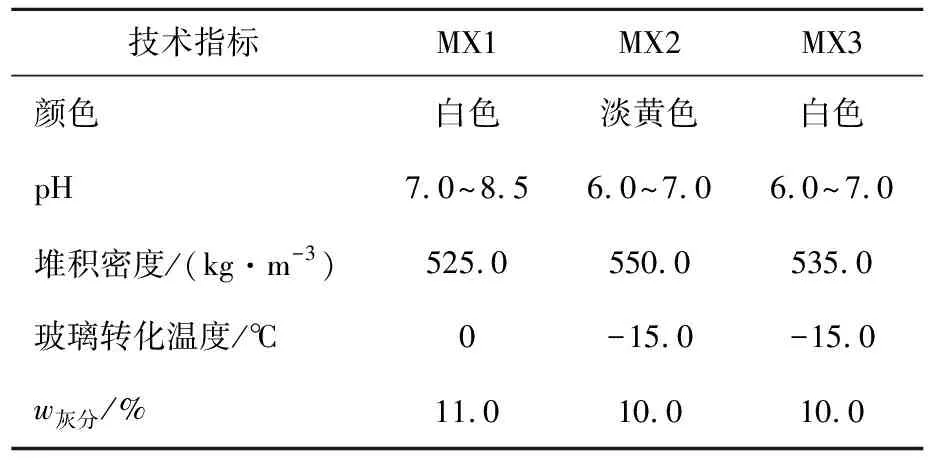

表1 3种改性剂的部分技术性能指标取值

1.3 改性乳化沥青的制备

采用“边乳化边改性”的制备工艺进行改性乳化沥青制备,主要分为加热混溶、控温研磨及恒温存储3个步骤。本文设定的乳化沥青固化物质量分数为62%;外加剂中,乳化剂掺量为3.0%,稳定剂掺量为0.3%;皂液pH值为2.0~3.0;以1.0%为增幅依次提高VAE掺配比例(外加剂均为外掺,按所占沥青质量的百分比计)。改性乳化沥青具体制备步骤如下:① 将水加热至75~85 ℃,加入一定量的乳化剂与稳定剂,并用玻璃棒均匀搅拌30 s;② 在调制的溶液中加入一定量的改性剂,并用玻璃棒均匀搅拌30 s;③ 向皂液中添加盐酸,使pH值保持在2.0~3.0;④ 开启胶体磨,并倒入适量的开水进行预热,1 min后将热水排出,将预制好的皂液倒入胶体磨中细化剪切3 min;⑤ 将135~140 ℃的热基质沥青缓慢倒入胶体磨,将胶体磨温度控制在70~80 ℃剪切4~5 min,即可完成改性乳化沥青的制备。

2 VAE改性剂优选

2.1 试验方法与结果

采用上述生产工艺制备改性乳化沥青,分别按质量分数0、2%、3%、4%、5%添加VAE改性剂,固定乳化剂掺量为3.0%,皂液pH值为2.0~3.0,稳定剂掺量为0.3%。

乳化沥青冷再生混合料浸水后的劈裂强度会有较大幅度降低,因此,本文通过提高沥青与集料的黏附性考察混合料的水稳定性。为了检验VAE改性剂提升乳化沥青与集料黏附性的效果,除了测试蒸发残留物的25 ℃针入度、5 ℃延度、软化点、沥青标准黏度C25,3及1 d储存稳定性外,还测试沥青在集料表面的剥落率,进行综合性能评价,确定VAE改性剂的最终优选方案。

考虑到传统的水煮法较难使沥青从集料表面脱落,且目测观察数据的可靠性较低,目前的黏附性试验不能有效反映乳化沥青在集料上的黏附力强弱,在参照传统水煮法的基础上,对其进行改良并建立一种针对阳离子乳化沥青的水煮法,用剥落率这一量化指标来评价其黏附性好坏。其中与传统方法的主要差异如下:① 具体称量水煮前后的集料裹覆沥青的质量,水煮前用VAE改性乳化沥青裹覆19.0~31.5 mm集料颗粒,裹覆时将集料在乳化沥青中浸1 min,保证集料表面有一层沥青膜,室温晾干24 h后称其质量,记为m2,然后放入60 ℃的烘箱中烘干1 h;② 在对集料颗粒水煮时用小型电动搅拌机以500 r/s的速率转动水体,从而尽可能干扰沥青在集料中的裹覆。沥青在集料表面的剥落率λ计算公式为:

(1)

其中:m1为未裹覆乳化沥青的集料颗粒干质量;m2为水煮前裹覆乳化沥青的集料颗粒质量;m3为水煮后裹覆乳化沥青的集料颗粒质量。

剥落率代表沥青与集料的黏附性能,该指标越小,则改性乳化沥青冷再生混合料抗水损的能力越强。

根据文献[14],沥青与集料裹覆面积达到70%以上相当于黏附性3级,本文参照该要求,当λ≤30%时可认为黏附性已有充分改善。采用3种改性剂的改性乳化沥青6个技术指标试验结果对比如图1所示。

图1 3种VAE改性剂改性的乳化沥青6个技术指标结果对比

2.2 试验结果分析

由图1a可知,未掺加改性剂时剥落率几乎达到50%,随着3种VAE改性剂掺量增加,被改性乳化沥青裹覆的集料经过水煮后的剥落率近似呈直线式减小,说明加入VAE改性剂能够有效提高沥青与集料的黏结能力。当3种VAE改性剂的掺量从0增至3%时,剥落率的下降幅度最大,再提高掺量后,剥落率的下降幅度逐渐变缓,且当掺量大于等于3%时,改性乳化沥青在集料表面的剥落率均小于30%,即不小于黏附性3级,均符合文献[13]要求。在相同掺量下,3种VAE改性剂对剥落率的改善效果是MX3最好、MX1最差,其中MX3掺量为3%时,剥落率仅为9.4%,比未掺加改性剂时的剥落率降低近80%,极大地改善了沥青与集料之间的黏附性,可大幅提高改性乳化沥青冷再生混合料的抗水损能力;该结果表明, MX2、MX3的水溶性聚合物性能比较优异,尤其是MX3改性效果更佳。

从图1b~图1d可以看出:随着VAE改性剂掺量增加,MX1对改性乳化沥青蒸发残留物的25 ℃针入度、软化点的影响不大,5 ℃延度有少量增加,且软化点和5 ℃延度都没有达到改性乳化沥青的规范要求[13];MX2、MX3从三大指标上看,改性效果比较显著,25 ℃针入度不断减小的同时,软化点在不断上升,说明此时改性乳化沥青的高温稳定性得到显著改善,原因可能是VAE的加入及溶胀有效增加了沥青黏度,使其在高温下的性能得到提升。5 ℃延度在改性剂掺量从0增加到3%的过程中急剧增大,大于3%后改善效果逐渐趋于平缓,当VAE掺量为3%时,MX2、MX3的低温延度已经相当好,分别达到22.3、26.5 cm,均比未加入改性剂时提高3倍左右,说明其低温抗裂性得到极大改善,原因可能是VAE溶胀吸收了沥青中的油分,使沥青质与胶质聚结,同时VAE颗粒之间形成网状结构,使得沥青由原来的溶胶结构变成溶-凝胶结构,宏观表现为低温延度增加。综合来看,MX2、MX3对乳化沥青的高、低温性能均有不错的提升,MX3对沥青低温性能的改善效果更好。

由图1e可知,随着掺量增加,MX1对改性乳化沥青的标准黏度提升不明显,而MX2、MX3在掺量大于3%后对沥青标准黏度的提升明显,其中MX3的提升效果更显著。

由图1f可知,3种改性乳化沥青的1 d储存稳定性随着掺量增加而不断变差,其中在掺量大于3%后,3种改性乳化沥青储存稳定性变差的幅度均较大,原因可能是掺量增加使VAE颗粒溶胀,吸收了沥青中更多的油分,油分减少使得沥青质与胶质这类大分子组分更容易聚结、絮凝,从而导致储存稳定性下降,其中MX1的掺量超过3%后不满足1 d储存稳定性小于等于1%的要求,而MX2、MX3在掺量为4%时刚好满足规范上限的要求[13]。因此,从储存的角度看,VAE掺量不宜超过4%。

综合对比6个指标的试验结果,最终采用VAE改性剂MX3进行乳化沥青改性,改性剂掺量宜控制在3%~4%。

3 改性乳化沥青动态剪切流变性能分析

为了分析VAE掺量对改性乳化沥青高温性能、黏弹性能的影响,选择VAE掺量为0、3%、4%、5%的改性乳化沥青蒸发残留物进行DSR试验。

3.1 试验结果

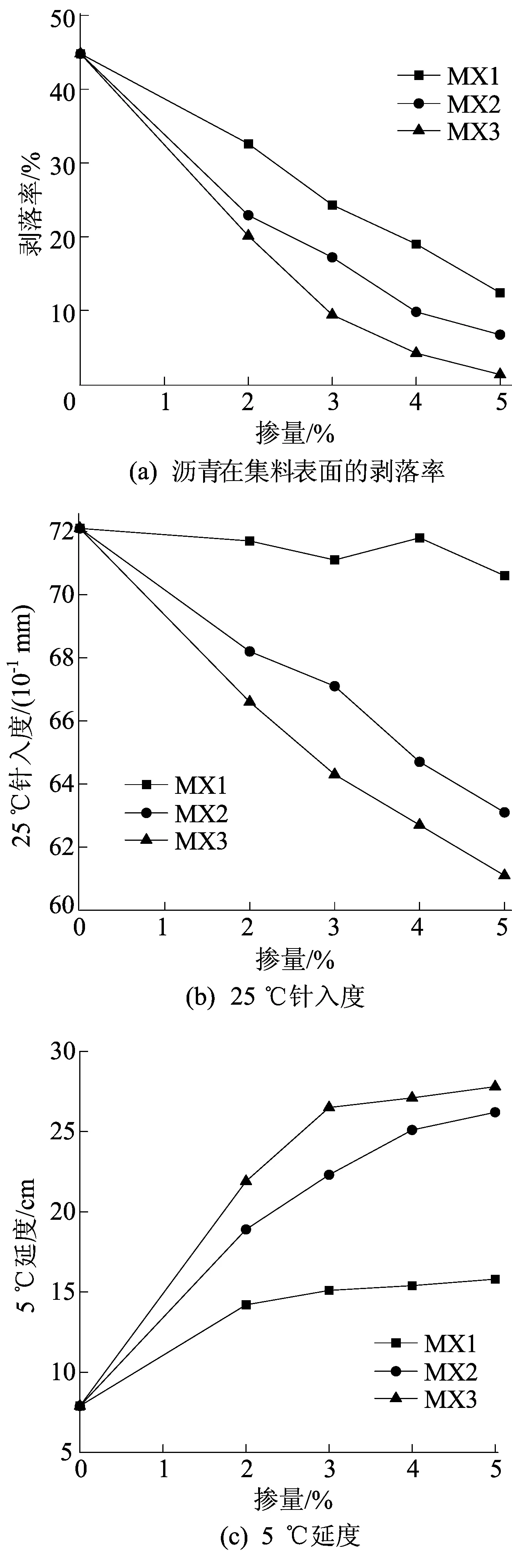

采用DSR对VAE掺量为0、3%、4%、5%的MX3型VAE改性乳化沥青蒸发残留物进行时间-温度扫描试验,试验时板间距为1 mm,角频率为10 rad/s,温度分别为52、58、64、70、76、82、88 ℃,测得改性乳化沥青蒸发残留物的复数剪切模量G*和相位角δ,并计算出相应的车辙因子G*/sinδ随温度与掺量的变化规律,结果如图2所示。

图2 不同掺量VAE改性乳化沥青动态剪切流变性能指标

G*为最大剪切力τmax与最大剪切应变γmax之比(即τmax/γmax);δ为实施的应力与所产生应变之间的时间延迟,它表征弹性部分和黏性部分占有的比例,δ越大,表明弹性部分所占比例越小,沥青受到荷载作用后产生的变形越不容易恢复;G*/sinδ是评价沥青高温流变性能的技术指标,反映沥青材料抵抗永久变形的能力,G*/sinδ越大,表示在高温下沥青的流动变形越小,高温稳定性越好。

3.2 试验结果分析

(1) 与普通乳化沥青相比,随着VAE掺量增大,掺加VAE的改性乳化沥青G*和G*/sinδ都增大,说明掺加改性剂后的改性乳化沥青比普通乳化沥青的高温抗变形能力强。

(2) 随着试验温度升高,VAE改性乳化沥青蒸发残留物的G*和G*/sinδ逐渐减小,δ逐渐增大。这是由于温度升高,分子链运动加剧,导致分子之间的交联作用和分子力减弱,削弱了对分子运动的约束,从而表现为G*随温度增加而不断减小;同时随着温度升高,沥青由弹性向黏性转换,黏性成分的比例增加,由此使δ不断增大,G*/sinδ不断减小,导致改性乳化沥青在高温下流动变形增大,抵抗变形的能力减弱。

(3) 在相同温度下,随着VAE掺量增加,G*和G*/sinδ逐渐增大,这也再次说明加入改性剂VAE可以有效提高乳化沥青抵抗变形的能力。VAE的加入对沥青轻质组分的流动起到约束作用,VAE掺量越大,阻碍作用越强。

(4) VAE改性乳化沥青的温度在52~70 ℃之间时,G*/sinδ下降幅度明显,70 ℃以后下降趋于定值,说明在较高温度时,VAE对乳化沥青的改性效果不如较低温度时明显。

(5) VAE掺量从0增加到3%时,G*、δ和G*/sinδ有较好的提升,但相比而言VAE掺量从3%增加到4%时的提升效果更显著;在VAE掺量从4%增加到5%时,G*/sinδ变化不大,改性乳化沥青的抗变形能力提升幅度不大,且在VAE掺量超过4%时,其1 d储存稳定性不符合规范要求[13],因此改性乳化沥青中VAE掺量不宜超过4%。

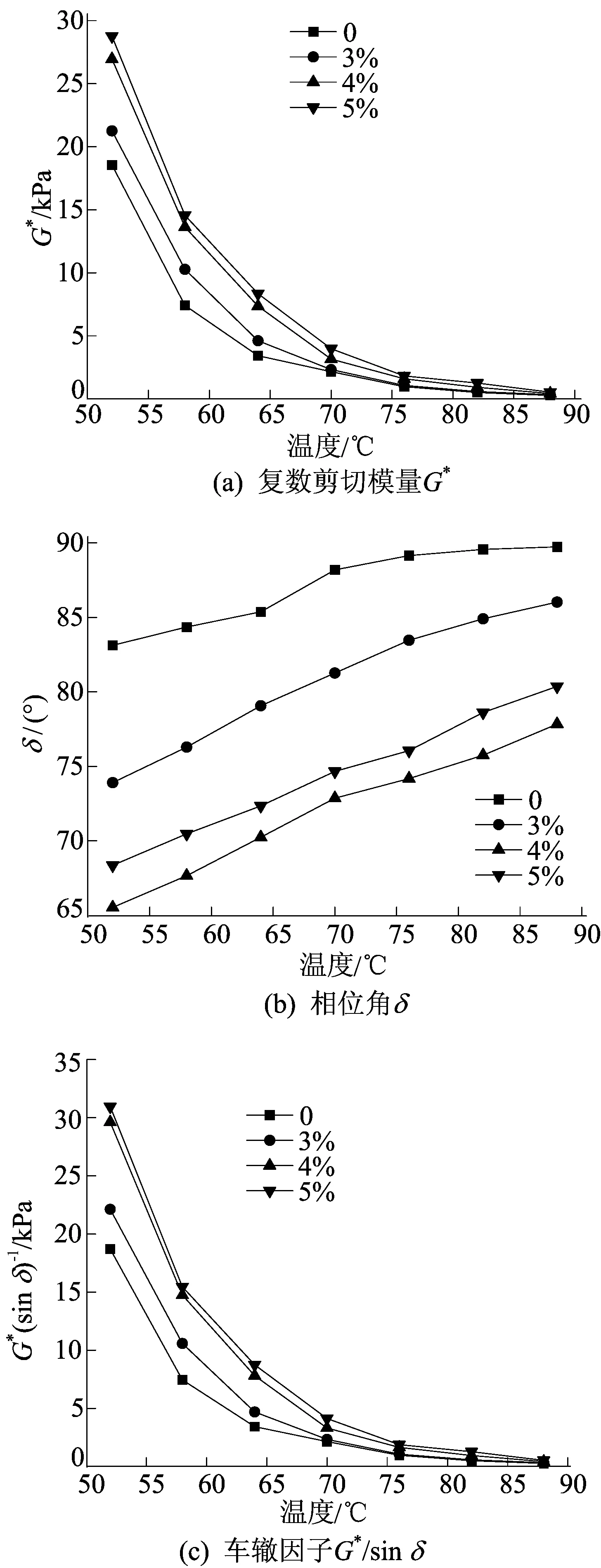

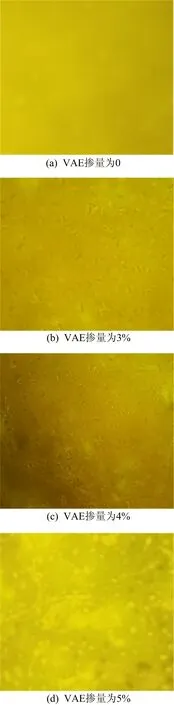

4 乳化沥青蒸发残留物的微观结构

使用LW300LFT落射荧光显微镜,选用400X荧光聚焦镜,探究并验证MX3型VAE改性剂对乳化沥青的改性效果。分别制备VAE掺量为0、3%、4%、5%的改性乳化沥青蒸发残留物样本,取代表性样本置于荧光显微镜的载物台上,通过调整焦距观测改性乳化沥青的状态,包括改性剂的分散情况及粒径大小,观测图像如图3所示。

图3 不同掺量VAE改性乳化沥青蒸发残留物显微结构

(1) 在荧光显微镜下,VAE的分散状态清晰可见。通过其分布状态可知,VAE可以均匀有效地分布于乳化沥青中,证明VAE与乳化沥青具有良好的相容性,以其作为改性剂是有效的。

(2) 随着VAE掺量增加,其固化物颗粒在沥青中均匀分布,且密度和聚集面积不断变大;当VAE掺量为3%时,VAE改性剂在乳化沥青中呈微小多颗粒状分布于沥青中,沥青呈连续载体,改性剂呈分散相,当VAE掺量为4%~5%时,两者已经形成紧密的交联结构。

5 结 论

本文对不同种类VAE改性乳化沥青的性能进行分析,优选出最佳VAE改性剂为MX3型,对不同掺量VAE改性乳化沥青蒸发残留物进行常规性能试验、不同温度下DSR试验及荧光显微镜试验,分析各性能指标随VAE掺量的变化规律,得到以下结论:

(1) 加入优选的MX3型VAE改性剂后,改性乳化沥青蒸发残留物的25 ℃针入度明显降低,软化点明显增大,说明改性乳化沥青的黏稠性与高温稳定性有显著改善;标准黏度急剧增大,说明改性乳化沥青的黏结性改善明显,其抵抗剪切变形的能力增强;5 ℃延度显著增加,说明改性乳化沥青的低温抗裂性有明显提高。当VAE掺量大于4%时,改性乳化沥青的储存稳定性基本上不能满足规范要求[13]。

(2) 随着VAE改性剂掺量增加,改性乳化沥青在集料表面的剥落率近似呈直线式减小,降幅很明显,极大地改善了沥青与集料之间的黏附性,大幅度提高改性乳化沥青冷再生混合料的抗水损能力。

(3) 通过DSR试验发现,随着VAE改性剂掺量增加,复数剪切模量G*、车辙因子G*/sinδ逐渐增大,改性乳化沥青的抗变形能力显著提高。

(4) 通过荧光显微镜试验发现,随着VAE掺量增加,其颗粒在沥青中均匀分布,密度和聚集面积不断变大,逐渐与沥青形成紧密结合的交联结构,增强改性乳化沥青的黏性,从而改善VAE改性乳化沥青与集料之间的黏结性能。

(5) 综合分析不同VAE掺量对改性乳化沥青各项性能指标的影响可知,VAE最适宜掺量为3%~4%。