一种基于光刀法的列车车轮参数动态测量方法

2023-05-05张坤朋方素平周丽华

张坤朋, 方素平, 周丽华

(1.合肥工业大学 航空结构件成形制造与装备安徽省重点实验室,安徽 合肥 230009; 2.合肥工业大学 工业与装备技术研究院,安徽 合肥 230009; 3.合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

列车车轮及车轮结合形成的轮对是列车运行中的重要部件,不仅承重受力很大,还受到与钢轨、车闸等接触器件产生的摩擦和撞击以及各种化学腐蚀的影响,运行一段时间后会产生磨损和缺陷,因此其参数的动态测量不可忽视。

传统的列车车轮人工检测不仅较为耗费人工,而且在检测结果上也会经常出现问题,为此国内外专家学者和相关工作人员做了大量研究,目前已有多种列车车轮自动测量系统。北京交通大学研制出一种基于二维激光位移传感器的轨道车辆车轮尺寸在线测量系统[1],该测量系统基于激光测距原理,通过高精度的二维位移激光传感器获得车轮完整的踏面轮廓,然后根据特征点提取、曲线拟合和最佳踏面轮廓提取算法计算出车轮的轮缘高度、轮缘宽度和直径;波兰GRAW公司研制出一套激光测量车轮系统[2],可在列车运行速度小于10 km/h的情况下对其车轮进行测量,拟合出完整的车轮踏面轮廓并从中找出车轮踏面上的缺陷,通过分析缺陷确定车轮磨损的类型。但是目前的车轮测量系统仍然存在着一些问题:有些自动测量设备的内部结构较为复杂,导致现场安装和调试困难;有些测量系统制造成本高,不利于推广使用;还有些测量系统没有对钢轨震动等因素引起的误差进行分析和补偿,导致测量精度不高。

在诸多类型的测量方法中,光刀法[3]在精度、速度、易操作性等方面有很多优势,充分体现了三角法信号处理简单可靠的优点,无需复杂的光强分析就能唯一确定各个测量点的绝对高度信息,并能解决被测物体表面存在间断点、物面反射率不一致和背景光照不均匀等问题。光刀法的测量精度最高可达10 μm左右,其适用范围广、测量范围大、精度较高、可控性强,在三维形貌测量、逆向工程、质量控制等领域有着广泛的应用。为此本文基于光刀法对测量系统进行研究,分析激光线宽度对测量结果的影响。

1 光刀法测量原理

1.1 光刀法测量模型

光刀法测量原理如图1所示。

图1 光刀法测量原理图

光刀法是基于三角法的一种非接触式主动光测量方法,其原理是当较窄的光面投射到车轮踏面时,由于被测表面深度不同而引起光线的变形,通过相机记录这种变形并在计算机中进行解算,即可计算出车轮尺寸参数并得到车轮踏面轮廓[4]。

基于光刀法的三维测量坐标系模型如图2所示。

图2 三维测量坐标系模型

车轮坐标系与相机坐标系的转换关系为:

(1)

其中:(Xw,Yw,Zw)、(Xc,Yc,Zc)分别为P点在车轮坐标系和相机坐标系中的坐标;R、T分别为坐标系之间的旋转矩阵和平移矩阵。R、T表达式为:

(2)

(3)

根据相机的线性关系,图像坐标(X,Y)与相机坐标(Xc,Yc,Zc)的投影关系为:

(4)

其中,f为相机焦距。

计算机图像存储中所用的坐标系原点一般在图像的左上角,因此实际的图像坐标与计算机存储坐标的关系为:

(5)

其中:dx、dy为像元尺寸;(u0,v0)为中心点在图像坐标系中的位置。

由(1)~(5)式可以得到存储坐标(u,v)与车轮坐标系坐标(Xw,Yw,Zw)之间的转换关系为:

(6)

其中:fx=f/dx;fy=f/dy。

光平面在车轮坐标系中的方程为:

aXw+bYw+cZw=d

(7)

(7)式结合(6)式即可由二维坐标(u,v)计算出车轮坐标系中对应的三维坐标点(Xw,Yw,Zw),从而计算出车轮尺寸参数。

1.2 激光线宽度分析

在车轮进行动态测量时,激光器射在车轮上的激光线宽度W会影响光平面的标定以及图像处理中光条纹的中心提取,从而对测量结果产生影响。当激光线宽度变化时,光平面标定中提取的特征点随之改变,从而影响光刀平面方程的参数计算。本文基于主成分分析(principal components analysis,PCA)与灰度重心相结合的方法[5]对灰度化后的图像进行中心提取,但是因为受被测物体的影响,其各处光强反射率并不相同,所以图像上光带截面的灰度值并不是完全对称的。利用灰度重心法计算光条纹中心坐标,当激光线宽度变化时,区域Ω也发生变化,区域中心坐标会由于区域灰度值的不完全对称而随之改变,从而影响光条纹的中心提取结果。

光条纹中心坐标计算式为:

(8)

其中:f(i,j)为坐标(i,j)像素点的灰度值;Ω为目标区域集合;(ic,jc)为区域中心坐标。

因为现有条件下光条纹中心提取精度和光平面定位精度难以再进一步提高,所以有必要对激光线宽度进行研究,分析其对于测量结果的影响规律。在仿真条件下,光平面的位置方程可以精准得到,因此激光线宽度对测量精度的影响主要是由光条纹中心提取误差导致的;而在实际实验和动态测量中,测量结果还受到光平面定位精度的影响。

在仿真和实验时,保持其他因素不变,只改变激光线宽度,计算出在不同激光线宽度下车轮尺寸的误差绝对值并对其进行分析。

2 图像处理

在相机拍摄后需要先对图片进行预处理,然后再对图片进行最后的读取与计算[6-7]。本文仿真过程中图像处理和算法实现是在配置OpenCV库的Visual Studio 2010开发环境下进行的。图像处理分为投影线提取、图像畸变矫正、图像灰度化处理和图像中心提取4个步骤。

通过提前测定好的投影线RGB值范围对投影线提取,如图3a所示;通过在相机标定得到的畸变参数再对提取的投影线进行矫正处理,因为本文中调用的相机实际测得的畸变参数较小,所以在畸变校正后的图片无明显变化,如图3b所示;将图像转化成为灰度图像,如图3c所示;对灰度化的图像进行中心提取,如图3d所示。图3所示的4组图片分别为图片处理的4个步骤对应的结果。

图3 图像处理过程

3 仿真与实验分析

3.1 模型建立

本文测量过程主要包括模型或实验平台的建立、相关参数的选取与测定、图像处理、坐标变换、曲线拟合和提取特征点计算尺寸6个步骤[8-10]。

三维模型如图4所示,为了保证仿真与实际的情况一致,本文利用Solidworks软件对测量系统进行建模仿真。

三维模型主要包括轮对、传感器、车轨、枕轨以及激光相机系统部分等。其中激光相机系统分为3组,每组包括2个共面的激光器与2个对称分布的相机,3组相机同时拍照,然后对照片分别进行处理,计算出车轮3个不同部位的三维坐标,从而得到车轮相关尺寸参数。在仿真过程中通过设定运动算例的方法实现对轮对预期的运动控制,通过控制相机鞘的位置、角度以及相机属性,选取较为合适的参数来实现相机的调用,使得相机能够拍摄到较为合适的画面。

图4 三维模型

对于调用的相机,需要对其标定来得到需要的参数,本文使用较为广泛使用的“张氏标定法”进行标定。对于软件调用的模拟相机,无法用一般对实物拍照的方法进行标定处理,因此需要建立棋盘格标定板模型,如图5所示。在软件中使用模拟相机拍摄标定板模型,然后对照片进行处理,从而得到相机的相关参数,如内参、外参和畸变参数。

图5 棋盘格标定板模型

3.2 坐标点集显示

坐标点集轮廓图如图6所示。

在计算出车轮坐标系的坐标后,为了验证坐标点的大小与点集的轮廓是否符合预期,通过在对应坐标处打点的方式直观地显示其轮廓,点集分别对应Ow-XwYw平面和Ow-XwZw平面的坐标点。当激光平面通过车轮中心时,计算出三维坐标,从而得到Ow-XwRw平面的车轮踏面轮廓点集。

三维坐标计算公式为:

(9)

图6 坐标点集轮廓图

3.3 实验分析

对坐标点进行提取,然后进行分段拟合,得到车轮踏面轮廓,如图7所示,最后提取特征点计算车轮相关的尺寸参数。

本文选取车轮直径、轮辋宽度和轮缘高度3个尺寸参数,得到的车轮尺寸见表1所列。

图7 车轮踏面轮廓

表1 车轮参数仿真结果 单位:mm

将仿真实验得到的车轮尺寸与实际参数数据对比可以看出,车轮直径、轮辋宽度和轮缘高度的平均绝对误差分别小于0.4、0.3、0.2 mm,说明通过仿真实验计算得到的结果与实际尺寸数据是一致的。

为了对仿真结果进行验证,本文选取了单边轮作为实验对象,如图8所示(实测大圆直径D1为198.5 mm,小圆直径D2为178 mm)。

将激光打在单边轮上,对定位好的单边轮进行实际拍摄,利用仿真实验中对应的方法与步骤对单边轮的大圆直径与小圆直径进行计算,将实验结果与仿真计算结果进行对比,如图9、图10所示。

图8 单边轮实物图

从图9、图10可以看出,实验结果和仿真结果与实际数据一致,证明本文仿真方法和算法是正确的。

图9 大圆直径

图10 小圆直径

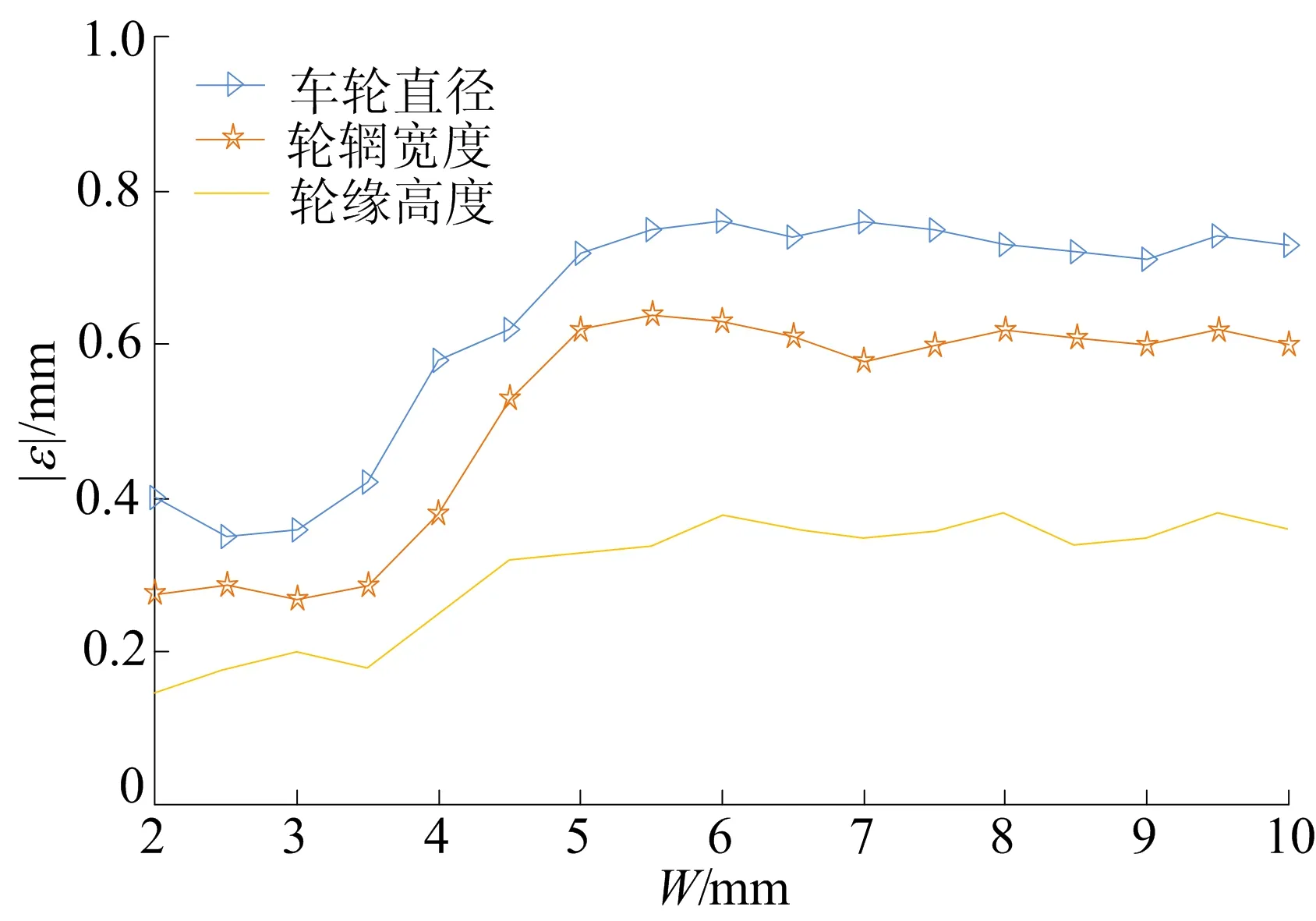

仿真条件下计算出的车轮轮缘高度、车轮直径和轮辋宽度3个尺寸参数在不同激光线宽度下的误差绝对值如图11所示。

由图11可知:当激光线宽度较小时,误差绝对值相近且较小;随着宽度的增大,误差绝对值也随之增大;当宽度增大到一定程度时,误差绝对值趋于稳定。

图11 不同激光线宽度下车轮仿真误差绝对值

实验条件下计算出的单边轮D1、D2在不同激光线宽度下的误差绝对值如图12所示,可以看出其变化趋势与仿真一致。当选取合适的激光线宽度时,车轮仿真测量结果与单边轮实验测量结果的误差绝对值都小于0.5 mm,满足实际测量需要。

图12 不同激光线宽度下单边轮误差绝对值

4 结 论

本文使用仿真的方法对列车车轮参数进行了动态测量研究,车轮直径、轮辋宽度和轮缘高度的平均绝对误差分别小于0.4、0.3、0.2 mm,并对单边轮进行了实验验证,仿真结果、实验结果与实际数据一致,证明了仿真方法和算法的正确性;在此基础上分析了激光线宽度对测量结果的影响,结果表明,当激光线宽度较小时,测量结果的误差绝对值相近且较小,随着宽度的增大,误差绝对值也随之增大,当宽度增大到一定程度时,误差绝对值趋于稳定;当选取合适的激光线宽度时,车轮仿真测量结果与单边轮实验测量结果的误差绝对值都小于0.5 mm,满足实际测量需要。

本文提出的基于光刀法列车车轮参数动态测量方法方便了系统的整体设计,对该类研究具有一定的指导意义。