工程机械车辆发动机冷却系统仿真与优化

2023-05-05张弘强孙东方

张弘强, 孙东方, 江 斌, 蒋 影, 张 锐

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 2.合肥安信瑞德精密制造有限公司,安徽 合肥 230061)

目前我国叉车行业正处在一个高速发展的时期,叉车的需求量随着物流行业的蓬勃发展不断提高。为了控制污染物排放,减轻空气污染程度,国家对于发动机的排放要求在逐步提高,这也对叉车发动机冷却系统的冷却性能提出了较高要求。发动机是内燃叉车的心脏,发动机工作过程中会产生大量的废热,若热量不能及时散出去,会严重影响发动机工作性能甚至引起故障,而实际情况中,叉车故障很大一部分是由发动机故障引起的。冷却系统的冷却性能对于发动机寿命和整车性能有着极其重要的作用。叉车和普通车辆的区别在于工作环境相对恶劣,而发动机舱结构紧凑、空间狭小,这对发动机冷却系统的散热能力有着更高的要求[1-4]。

文献[5]通过建立简化四缸柴油机冷却水套几何模型,对柴油发动机冷却水套进行流动与传热的数值仿真,分析了发动机水套的传热特性;文献[6]对冷却水泵进行三维流场数值模拟,分析离心泵内的流场分布特性,并对冷却水泵进行了改进与优化;文献[7]通过编制管带式汽车散热器的传热与流动阻力计算程序,分析发现散热带波距是影响散热器性能的主要参数。目前,对发动机冷却系统主要部件做深入研究的较多,而将主要部件改变与冷却系统相联系的研究相对较少。文献[8]通过自主研制的一维模拟仿真软件,模拟了冷却系统空气侧的整体情况,并与CFD软件进行耦合,得到较为准确的空气流动分布情况;文献[9]基于四缸汽油机采用AMESim软件搭建了发动机冷却系统模型,并通过实验验证了模型的准确性;文献[10]通过建立车辆冷却系统模型,分析了低速高负荷和高速爬升工况条件下冷却系统的水温变化情况。

本文采用AMESim仿真软件建立工程机械车辆发动机冷却系统仿真模型,分析环境温度以及冷却系统主要部件参数即水泵传动比和散热器翅片波距变化对冷却系统性能的影响,并探讨冷却系统性能的优化路径。

1 冷却系统仿真模型

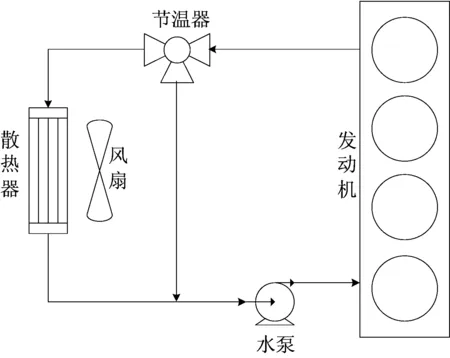

内燃叉车发动机冷却系统的基本结构如图1所示。

图1 冷却系统结构示意图

冷却系统主要包括发动机、水泵、节温器、油冷器、散热器和风扇。当发动机处于冷态时,冷却液在冷却水泵的驱动下进入发动机水套,节温器主阀关闭,冷却液通过副阀再流入冷却液泵形成小循环,从而防止发动机过冷,保证发动机迅速暖起来。当冷却液温度达到节温器的开启温度时,冷却液经节温器主阀流入散热器,空气在风扇的驱动下通过散热器以热对流的形式带走冷却液的热量,冷却液返回冷却水泵形成大循环。

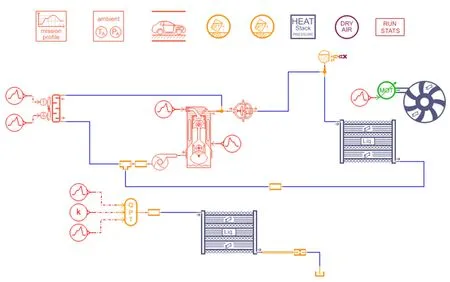

本文基于AMESim软件搭建仿真模型,应用冷却系统库、热库、信号控制库、热液压库、热力库对冷却系统进行一维和三维仿真计算,构建的冷却系统模型与实际冷却系统物理模型保持一致,冷却系统模型如图2所示。

系统模型主要包括发动机子模型、节温器子模型、水泵子模型、散热器子模型、油冷器子模型和风扇子模型[11]。

图2 基于AMESim的发动机冷却系统模型

1.1 发动机

发动机燃料燃烧产生的热量主要转化为3个部分:① 转化为输出的有用功;② 通过发动机水套被冷却液带走的热量;③ 燃料燃烧后排出气体的热量。发动机子模型选用CSEN00元件。

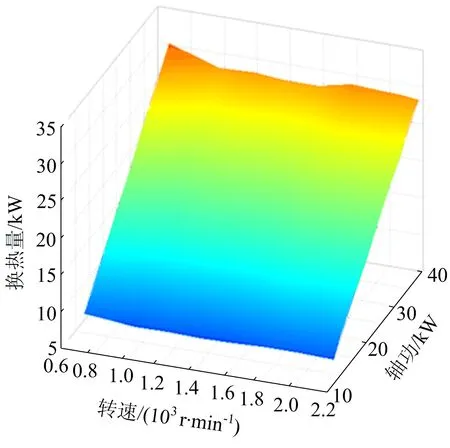

发动机散热量随转速和轴功的变化情况如图3所示。

图3 发动机散热量与转速、轴功的关系

发动机换热量采用经验公式结合燃料特性和发动机参数进行计算:

(1)

其中:A为发动机散热量占燃料总热量的百分比;ge为发动机燃料消耗率;Ne为发动机功率;hn为燃料低热值。

1.2 散热器

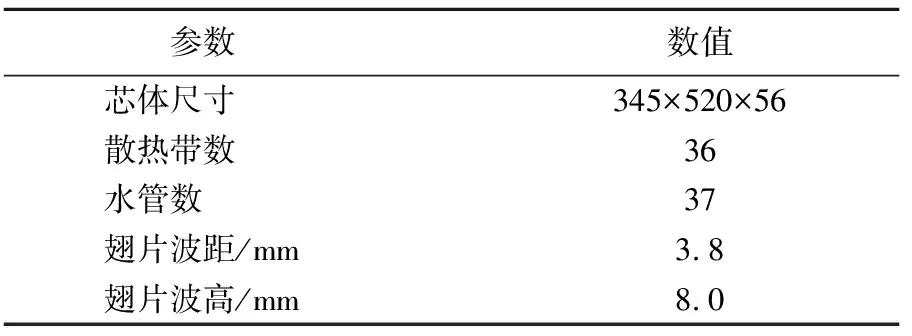

本文研究的内燃叉车散热器为管带式水箱散热器,结构参数见表1所列。其中芯片尺寸单位为mm。

表1 散热器主要参数

仿真建模时散热器子模型选用气-液热交换器HEATRAD2001元件。散热器气-液热交换公式为:

Q=AU(Tin-Tout)

(2)

其中:Q为散热器中空气与冷却液在单位时间内的热交换量;A为散热器内部的热交换面积;U为对流换热系数;Tin、Tout为散热器进、出口冷却液的温度。

对流换热系数通过一组试验数据,采用AMESim基于NTU的方式计算出导热系数和对流修正系数,计算公式为:

(3)

其中:K为散热器管道的导热系数;Gin为冷却液质量流量;Gout为空气质量流量;ain、bin为冷却液侧对流修正系数;aout、bout为空气侧对流修正系数。

1.3 节温器

节温器模型选取CSTH1元件。蜡式节温器主要作用是通过冷却液温度来调节冷却回路流量的分配,从而改变冷却系统的散热能力,保障发动机在合适的温度范围内工作。节温器开启温度范围为70~74 ℃,节温器中蜡的温度与来流冷却液温度的关系为:

(4)

其中:Tw为节温器内蜡的温度;Tc为冷却液的温度;mCp为节温器内蜡的热熔;hA为节温器蜡与冷却液换热的总热导。

节温器中冷却液流量计算公式为:

(5)

其中:Qv为冷却液体积流量;Cq为流量系数;A为等效面积;Δp为节温器进出口压差;ρ为冷却液密度。

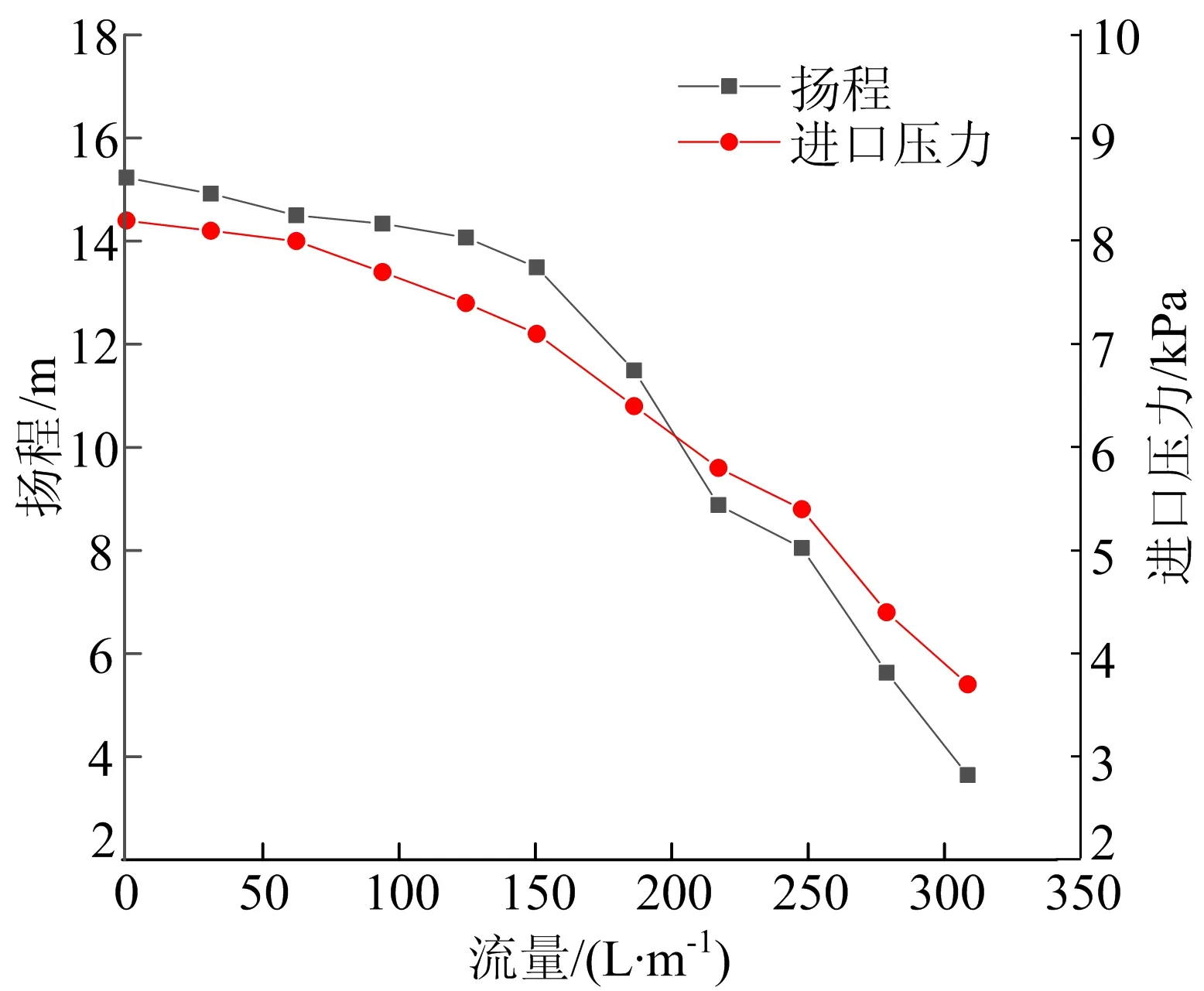

1.4 水泵

水泵模型选取CSCP100元件,4C3-60C31型离心式水泵扬程≥10 m,水泵与曲轴的传动比为1.23。水泵的主要作用是对冷却液加压,保障其在冷却系统中循环流动,使冷却液不断从发动机吸收热量,再经过散热器带走热量,从而保证发动机不过热。冷却水泵在4 000 r/min转速下的性能曲线如图4所示。

图4 水泵性能曲线

泵的出口压力计算:

pout=pin+Δp

(6)

其中:pout为水泵进口压力;Δp为水泵进、出口压差。

泵的转速由发动机转速与传动比计算得到:

Nm=Neε

(7)

其中:Ne为发动机转速;ε为水泵与发动机的传动比。

水泵冷却液出口温度由冷却液进口温度和泵提供的功率确定,水泵向冷却液提供的功率为:

(8)

其中:Q为冷却液体积流量;fe为全局效率,0≤fe≤1。

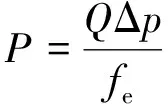

1.5 风扇

风扇模型选取HEATFAN001元件,为塑料排风式风扇,冷却风扇与曲轴转速比为165∶134,叶片数为7,外径为380 mm。根据空气动力学原理,风扇的流量与转速成正比,消耗功率与转速成三次方关系。因此,在满足散热量要求的情况下,从燃油经济性考虑,可以适当增大风扇的直径,降低风扇的转速。

风扇性能曲线如图5所示。

图5 风扇性能曲线图

风扇输出压力计算公式为:

pout=pin+Δp

(9)

风扇压力增加量是体积流量与风机转速的函数,流量系数和压力系数计算公式为:

(10)

(11)

其中:Q为体积流量;n为转速;D为叶轮直径;ρ为流体密度;Δp为压力增量。

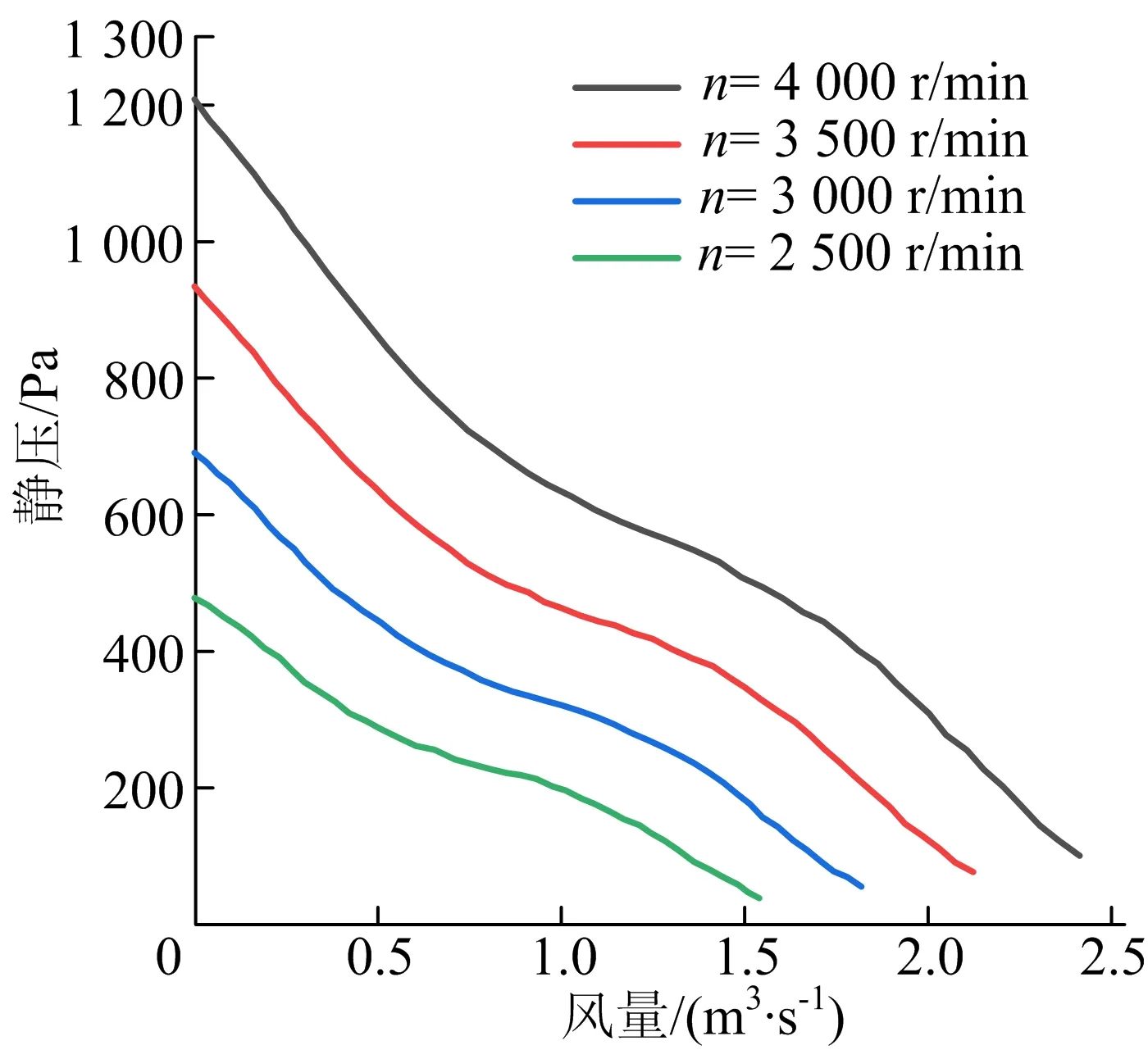

1.6 模型验证

为了验证模型的准确性,选取冷却系统一维仿真散热器的出水温度、出风温度、风量以及换热量与实验数据进行对比。

搭建风洞实验台,对发动机冷却系统散热器的实际性能进行测试,主要实验装置有离心风机、水泵、水加热器、喷嘴、流量调节阀、水箱、采样器等,其中通过水加热器模拟发动机发热量,通过温度、压力、流量传感器记录实测数据。风洞实验台如图6所示。

在水散热器进口冷却液温度为88.6 ℃、水量为1.62 kg/s,空气侧进风温度为29.0 ℃、风速为8.01 m/s的工况下进行仿真运行,得到水散热器的出水温度、出风温度、风量以及换热量的数值,并与实验数据对比,结果见表2所列。

从表2可以看出,仿真结果与实验值之间的误差在10%以内,从而验证了本文仿真模型的准确性。

图6 风洞实验台

表2 实验值与仿真值的对比

2 冷却系统影响因素分析

2.1 环境温度对冷却系统的影响

环境温度是一个不稳定的外界因素,对冷却系统的运行状态有着重要影响。工程机械车辆通常在环境相对恶劣的场所进行作业,而叉车一般在港口码头、机场车站以及仓库工厂等场所进行装卸、搬运作业,这些地方受阳光直接照射或相对封闭,导致区域温度较高,对叉车发动机冷却系统性能有着较高的要求。

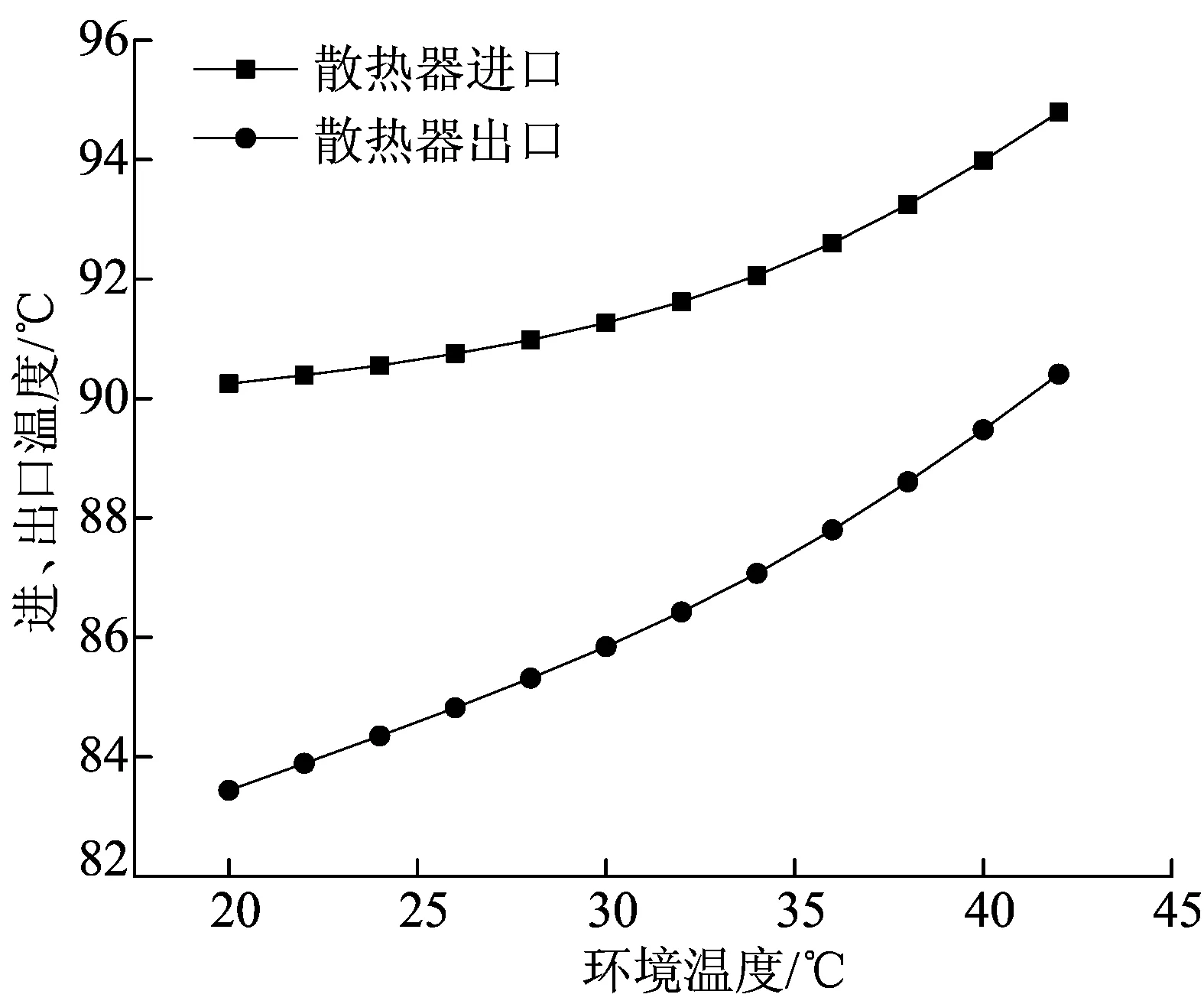

本文分析了叉车发动机冷却系统性能随室外环境温度变化的情况,如图7所示。

图7 散热器进、出口温度随环境温度的变化

从图7可以看出:随着环境温度不断升高,水箱散热器进、出口冷却液温度持续上升;随着环境温度升高,散热器进出口温差在显著减小。这表明散热器的换热能力在降低,冷却系统冷却性能显著下降。

因此,冷却系统的设计需要考虑高温环境工况下散热器的散热性能会降低,应该适当提高极限工况下冷却系统的性能,以保障冷却系统的散热能力仍能满足发动机的散热要求。

2.2 水泵传动比对冷却系统的影响

水泵作为冷却液循环的动力来源,对冷却系统的散热性能有着重要影响。随着水泵传动比的提高,水泵转速不断增大,冷却液循环加快,导致散热器的换热量增大。

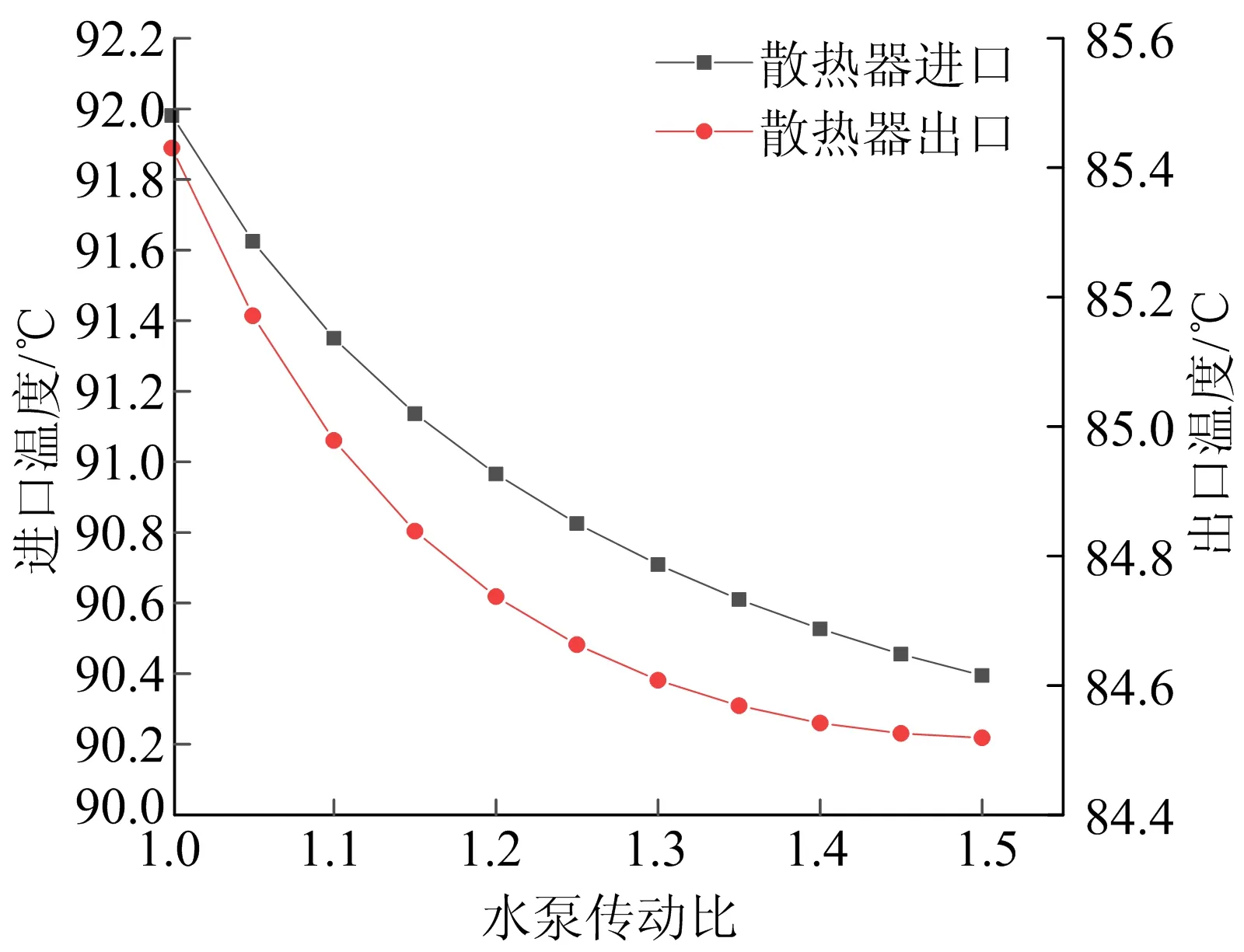

散热器冷却液进、出口温度随水泵传动比变化情况如图8所示。

图8 散热器冷却液进、出口温度随水泵传动比变化

从图8可以看出:随着水泵传动比的提高,散热器进、出口冷却液温度逐渐降低,并且降低速率逐渐减缓;同时,随着水泵传动比增加,散热器进出口冷却液温差逐渐减小。

考虑到提高水泵传动比会增加水泵的消耗功率,建议在一定范围内适当提高传动比,改进冷却系统的散热性能。

2.3 散热器翅片波距对冷却系统性能的影响

散热器是发动机冷却系统的重要部件,其结构对发动机冷却系统的散热性能有着重要影响,叉车发动机舱的空间较为紧凑,留给散热器的空间相对有限。因此,在空间尺寸相对固定的情况下,优化散热器结构,提高传热系数,增强冷却系统的散热能力成为关键。

对于管带式散热器,翅片波距是影响散热器性能的主要参数,本文重点探讨散热器翅片波距对发动机冷却系统性能的影响。

保持管带式水散热器芯体结构尺寸、水管结构不变,翅片结构除波距外其余不变,通过只改变散热器翅片波距来探究其对冷却系统的影响。

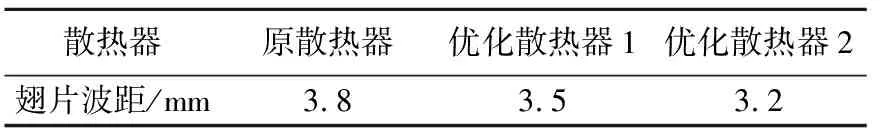

本文在原散热器的基础上设计了2款散热器,散热器翅片波距依次减小0.3 mm,见表3所列。

表3 散热器优化参数表

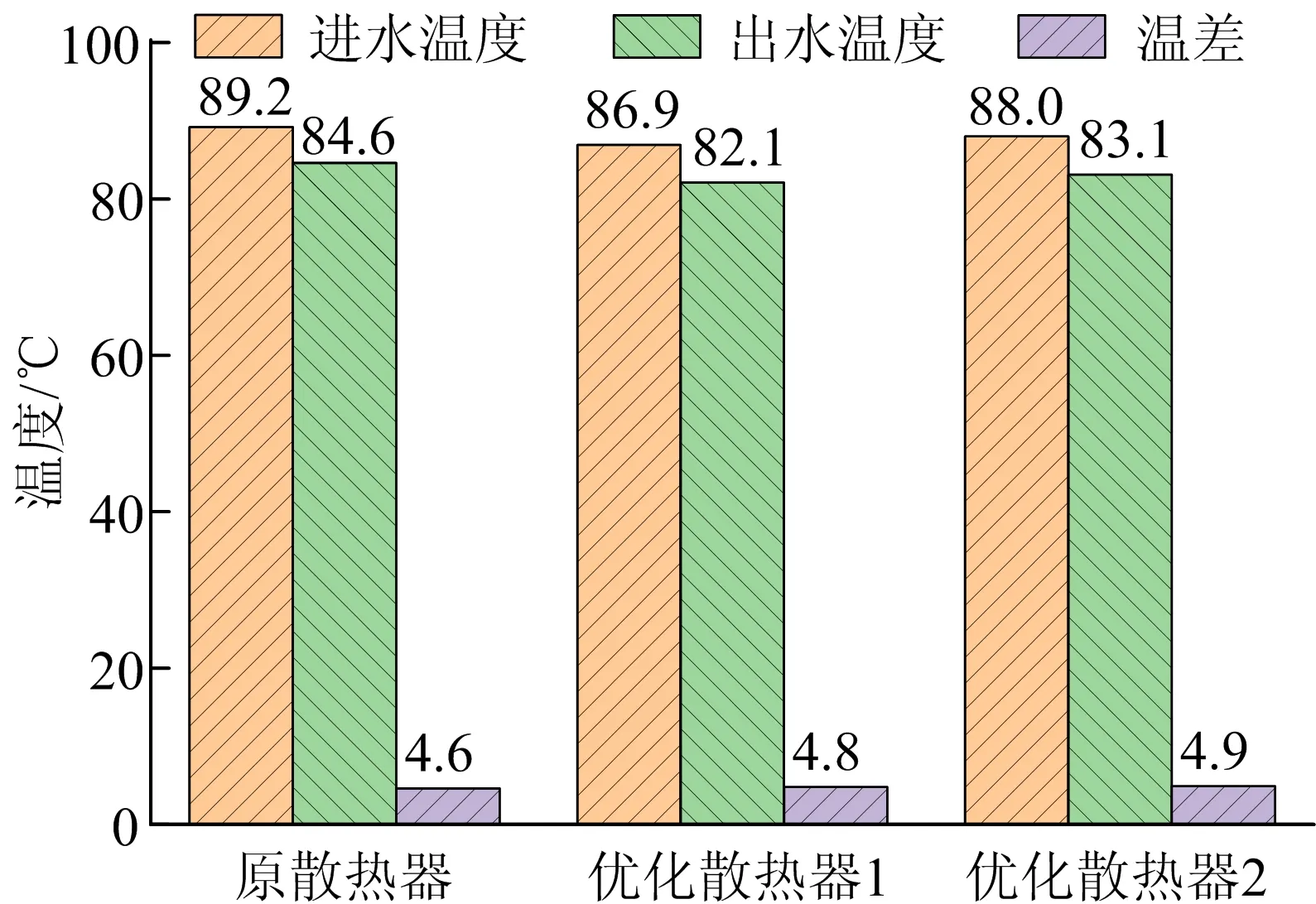

不同散热器结构下,散热器进、出水冷却液温度变化如图9所示。

从图9可以看出,随着散热器翅片波距减小,换热有效面积增加,换热量提高,进、出水温差逐渐升高,表明优化后的散热器散热性能提高,对冷却系统有着积极的影响。

图9 散热器进、出水冷却液温度变化

3 结 论

本文采用AMESim仿真软件建立了叉车发动机冷却系统模型,并基于风洞实验台验证了模型的准确性,分析了环境温度、水泵传动比以及散热器翅片波距对冷却系统性能的影响,研究结论如下:

(1) 发动机冷却系统受环境温度影响较大,随着环境温度的升高,冷却系统的冷却性能会显著降低。因此,冷却系统的设计应该适当提高极限工况下冷却系统的性能以保障高温工况下发动机的散热要求。另外,在高温环境下,应及时查看水温,防止发动机出现“开锅”现象。

(2) 提高水泵传动比可降低水箱散热器冷却液温度,对冷却系统性能有所提高,且提升趋势逐渐变缓。因此,考虑到水泵消耗功率的增加,应在一定范围内适当提升传动比,以提高冷却系统散热性能。

(3) 本文通过适当减小散热器翅片波距优化设计了2款散热器,相较于原散热器翅片波距依次减小0.3 mm,结果表明,优化后的散热器进出水温差依次提高0.2、0.3 ℃。