甲烷转化F04301蒸氧管线裂纹产生原因分析

2023-02-23颜培旭

颜培旭

(呼伦贝尔金新化工有限公司,内蒙古 呼伦贝尔 021506)

2014年11月3日,合成工艺人员在巡检时发现蒸氧管线OX-04303-150-E6M50的保温有水滴漏,拆开保温发现该管道有两条裂纹,随后用夹具进行带压堵漏,在安装夹具时又发现旁边还有微裂纹,随后通报调度决定停车进行检查检修。将裂纹管道进行一系列的检查检测,该管道材质为304、壁厚为 4 mm 均与设计一样,整根管道渗透检测后又发现几条环向裂纹,裂纹产生的位置见图1。另外通过工艺了解,该管道在开车前要升温到 650 ℃,压力保持在 0.5 MPa 以下,时间为2~3小时,随后投蒸氧温度下降,压力升高,最终正常运行工况温度 300 ℃,压力 2.5 MPa,但由于蒸汽和氧气不能够充分混合均匀,因此温度会随时波动。

图1 裂纹产生的位置

为了提高管道的强度及材质在高温情况下的使用性能[1],2015年4月份大修期间将该管道壁厚由原来设计的 4 mm 提高至 6 mm,管道材质由原来设计的普通不锈钢304改为耐热型不锈钢304H材质。

2016年10月28日合成工艺人员巡检时发现此根蒸氧管线再次出现外漏,参考原来管道出现裂纹的现象,暂且没有考虑带压堵漏方案处理漏点,为了不影响工艺的正常运行,将出现裂纹的管段整根进行更换,裂纹产生的原因要进一步分析。

1 管道检查情况

蒸氧管道主要是从裂纹产生的数量、裂纹扩展情况、管道的壁厚、硬度、管道的变形及内部冲刷情况进行检查[2]。

1.1 管道的壁厚、硬度及变形情况

将产生裂纹的直管段切割开,在端部明显能看到管壁一侧有减薄现象。蒸氧管道在安装现场是南北走向,经渗透探伤检测,产生裂纹位置在管道的西侧,而减薄的位置在管道的东偏下侧(以管道南北中轴线为参考),约占整圈管道的1/3,壁厚由原来的 6.5 mm 减薄至 5.5 mm,减薄的长度约 200 mm,但是减薄侧没有裂纹产生,如图2所示。

切割下来的整根管道长度为 2340 mm,管道表面出现轻微的变形现象,最大变形量约 3 mm,如图3所示。

对整根管道分成两端及中间三部分进行硬度检测,硬度值分别为HB118、HB114、HB112,不锈钢的硬度标准为HB≤187。

图2 管道1/3圈出现减薄现象

图3 管道的变形情况

1.2 管道的裂纹扩展情况

对蒸氧管道外表面进行渗透检测[3],发现靠近焊缝70~130 mm 范围内出现3条沿着圆周方向的裂纹,最长的裂纹约 15 mm,最小的裂纹约3~4 mm,其它位置没有发现裂纹如图4所示。

图4 管道表面裂纹产生的位置

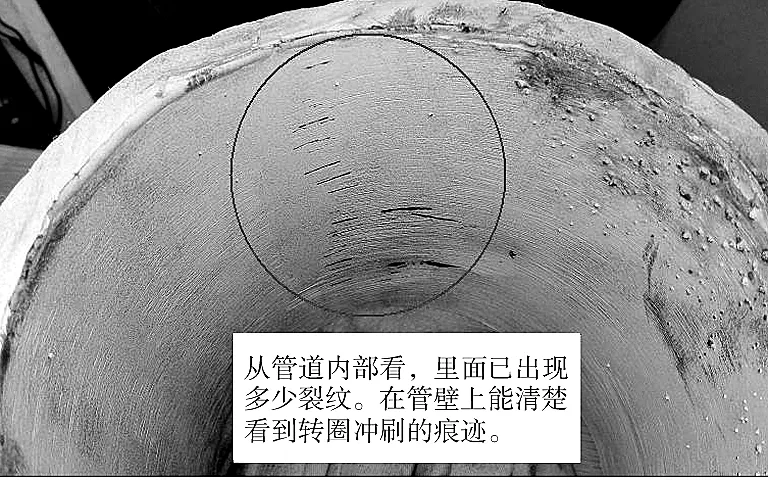

管道内部进行渗透检测,发现多处圆周方向的裂纹,最长的裂纹有 40 mm,最短的裂纹有 5 mm,裂纹产生有一定的规律性,基本都是在同一个方向,而其它位置没有裂纹产生,从裂纹的发展规律及尺寸看,裂纹是由内往外扩展的,如图5所示。

图5 管道内表面裂纹产生的位置

1.3 管道内壁冲刷情况

管道内壁检查时发现有明显的冲刷痕迹,在管道的圆周方向上能清楚的看出内壁有高低不平及沟槽现象,如图6所示。

图6 管道内表面冲刷痕迹

管道内表面从第一道焊缝开始往南侧(现场安装方向)1500 mm 范围内有冲刷的痕迹,其它位置无冲刷迹象。

2 蒸氧管道产生裂纹原因分析

蒸氧管道内外表面经渗透检测[4],外表面有三处裂纹,但是内表面裂纹较多,大部分还没有裂穿,裂纹产生有一定的规律性,基本都在同一个方向,从裂纹的尺寸观察,裂纹是从内表面开裂,长时间在应力作用下,延伸至外表面,而管道内壁减薄的位置没有裂纹产生。

从加热炉F04301上部蒸氧管道外观颜色看,靠近三通侧的管道表面颜色较深,说明此处温度变化较剧烈。通过与工艺沟通,设备刚开始投用时此管线温度最高能达到 650 ℃,正常运行时 300 ℃,温度变化较大,应力较大。冬季为了防冻在设备运行时氧气管道有微小的开度,此根管线是氧气、蒸汽及蒸氧3种介质混合在一起,温度各不相同(氧气设计温度 80 ℃、蒸汽温度约 450 ℃、蒸氧温度约 300 ℃),介质分压也不相同,混合后产生冷凝液。从管道外表面看,介质经过1400~1700 mm 混合后,温度高于冷凝液露点温度,没有冷凝液产生,管道剩余部分表面明显没有出现颜色较大的变化,管道内壁也没有介质冲刷的痕迹。

管道内壁出现减薄,并且有整圈的冲刷痕迹,主要是管道内三种介质温度混合不均,分压不同,产生了冷凝液,在高温下气液混合对不锈钢管道冲刷腐蚀严重,能明显看出管道内壁的冲刷沟槽,此处也易造成应力集中,在介质混合均匀后温度高于冷凝液露点温度,就不会有冷凝液产生,这也是为什么冲刷的痕迹在 1500 mm 范围内出现的原因。

无论从管道外观颜色看还是管道内表面的冲刷痕迹分析,都能确定管道内表面减薄的原因是由于三种介质混合不均产生冷凝液造成的。

靠近三通侧管道内表面 300 mm 范围内出现不同程度的裂纹,产生裂纹位置在管道的西侧,而减薄的位置在管道的东偏下侧(以管道南北中轴线为参考),而减薄侧未发现裂纹。从管道现场安装的走向及受力情况分析,该位置温度变化较大,加热炉下部的辐射段盘管受热膨胀,产生较大的应力, 进气集合管受到一个向外的推力,传到产生裂纹的管道上时产生了一个往外的拉力,管道内壁由于冲刷严重,出现明显的沟槽,在外力长时间作用下,就会产生裂纹。管道内壁冲刷严重的地方受到的是压应力,而壁厚相对没有变化产生裂纹的地方受到的是拉应力,这也是为什么厚壁的地方产生裂纹,而相对减薄的位置没有产生裂纹的原因。

产生裂纹的主要原因是由于管道内壁冲刷严重,出现明显的沟槽,应力集中,设备长时间运行,就会产生裂纹。

3 解决方法及注意事项

1)针对蒸氧管道产生裂纹情况,已与设计人员进行沟通,在不影响工艺正常运行情况下准备把加热炉上部出气管道上的氧气管道取消,原来的蒸气、氧气、蒸氧三种介质混合改为只有蒸汽、蒸氧两种介质混合,混合后的温度定会高于冷凝液的露点温度,可以解决管道内产生冷凝液问题,同时也就解决了管道产生裂纹的问题。

2)在大修时可以在加热炉盘管的集合管上安装一个膨胀计,监测盘管的变形量。

3)加热炉上部蒸氧管道产生裂纹,让我们对设备使用情况进行思索,举一反三,在大修时检查加热炉F04301盘管进出口管道与集合管之间的焊缝情况及弯头壁厚是否减薄;检查加热炉内热辐射段的盘管硬度、材质、壁厚、焊缝情况;检查与加热炉集合管连接的管道外表面颜色变化情况。

4 结语

经与设计人员沟通,从裂纹产生的规律及内壁冲刷的情况分析,产生裂纹的主要原因就是由于蒸氧管道投用时此管线温度最高能达到 650 ℃,正常运行时 300 ℃,有蒸汽、氧气和蒸氧(氧气设计温度 80 ℃、蒸汽温度约 450 ℃、蒸氧温度约 300 ℃)三种介质混合,介质温度不同,分压不同,混合时有冷凝液产生, 内壁冲涮严重,应力集中易产生裂纹。设计人员已同意将加热炉上部出气位置的氧气管道取消,防止管道内产生冷凝液,解决产生裂纹的问题。