油包水乳液的制备及其在制备海藻酸钠微球中的应用*

2023-02-23罗雪芹李璐伶高和军

罗雪芹,李璐伶,杨 霞,姜 峰,高和军

(西华师范大学 化学化工学院,四川 南充 637002)

海藻酸钠由β-D-甘露糖醛酸(β-D-mannuronic,M)和α-L-古洛糖醛酸(α-L-guluronic,G)连接而成,是一种天然的聚阴离子多糖,其分子结构中含有大量羟基和羧基。利用羧基能够与二价阳离子(如Ca2+)发生交联反应的特点,可以将海藻酸钠制成微球[1-3]。因反应条件温和、制备工艺简单,海藻酸钠微球成为医药和环保领域的研究热点,广泛用于药物的缓释载体、吸附剂吸附污水中重金属离子等[4-7]。

目前制备海藻酸钠微球的方法主要包括注滴法、喷雾干燥法、静电造粒法和乳液模板法等[8-10]。注滴法制备时其粒径及微球形貌会受到液滴下落距离、针头孔径以及溶液黏度等因素的影响,条件不易控制,因此不适用于大规模生产。喷雾干燥法制备时需要较高的温度条件,对微球负载的药物或因子有选择性,且微球需要经破裂、膨胀以及收缩等过程,这些操作会影响微球的形貌。由静电造粒法制备的微球均匀性较好、形状较规则、表面较光滑,制备过程相对温和,但是制备工艺较复杂,对仪器方面有较高要求,因此也不适宜大规模生产。乳液模板法是在乳化剂的作用下,将海藻酸钠溶液与油相进行混合搅拌,得到稳定的油包水乳液[11]。以该乳液为模板,引入钙离子,将海藻酸钠进行交联,即可得到与乳液液滴尺寸和形貌类似的海藻酸钠微球。该方法可应用于大批量生产,制备粒径小、分散性好的微球,能够通过调节乳液液滴的尺寸调控微球的粒径,满足不同的应用需求[12]。然而,常规乳液的内相体积分数较低,通常在50%左右[13-15]。较低的内相体积分数导致乳液液滴粒径分布较宽、分散性差,导致固化后得到的海藻酸钠微球的有效产量降低,微球粒径分布宽且粘连严重,影响实际生产效率[16-18]。此外,较低的内相体积分数也使得乳液黏度较低、乳液液滴大小不一且容易聚并,导致微球黏连,尺寸分布不均[19,20]。因此,提高内相体积分数是解决问题的关键[21,22]。

为此,本文基于一种哌嗪基乳化剂,制备了以海藻酸钠溶液为内相、煤油为外相的油包水乳液,研究了搅拌速度、内相体积分数和乳化剂加量对乳液性能的影响,确定了乳液模板的配方。其中,内相体积分数可达到75%。该条件下,乳液液滴尺寸较小且分布均一。以该乳液为模板,能够制备出圆整度较高、尺寸分布均一的海藻酸钠微球。这种通过提高内相体积分数制备海藻酸钠微球的方法,能够显著提高微球的生产效率,具有较高的应用价值。

1 实验部分

1.1 试剂及仪器

海藻酸钠、煤油,上海阿拉丁试剂;无水氯化钙、无水乙醇,成都市科隆化学品有限公司;乳化剂(EA-AEP),实验室自制。

FE-SEM型扫描电子显微镜,Gemini500;SHZ-D(Ⅲ) 型循环水真空泵,巩义市于华仪器有限责任公司;CX40光学显微镜,宁波舜宇仪器有限公司;BHS-4型恒温水浴锅,上海垒固;DF-101S集热式恒温加热磁力搅拌器;OS40-Pro数显顶置式电动搅拌器,DLAB科学有限公司;2WV-C黏度仪,BROOKFIELD,USA;KQ2200B超声波清洗器,巩义市予华仪器有限责任公司;SQP电子天平,赛多利斯科学仪器(北京)有限公司。

1.2 海藻酸钠微球的制备

称取 6 g 海藻酸钠,缓慢加入到 394 mL 蒸馏水中,搅拌 30 min,静置脱泡 6 h,得到质量分数为1.5%的海藻酸钠溶液作为内相;称取一定量EA-AEP,使其溶于煤油中作为油相;配制质量分数为6%的氯化钙溶液作为交联剂。在 50 ℃ 的条件下,将水相加入油相中,机械搅拌 30 min,制备出油包水乳液。向乳液中滴加氯化钙溶液,反应 10 min。加入无水乙醇破乳后,抽滤得到海藻酸钠微球。

2 结果与分析

2.1 搅拌速度对乳液性能的影响

固定乳化剂加量为6%、内相体积分数为75%,研究搅拌速度对乳液性能的影响,如图1所示。从图中可以看出,随着搅拌速度的升高,乳液黏度升高。在较低搅拌速度条件下,乳液液滴尺寸较大,大小分布极不均匀,不利于微球的制备。当搅拌速度升高至 1000 r/min 时,乳液液滴被剪切分散成小液滴,且尺寸均一。此时,液滴之间相互靠近,流动阻力升高,黏度升高。因此,确定最佳搅拌速度为 1000 r/min。

2.2 内相体积分数对乳液性能的影响

固定乳化剂加量为6%,搅拌速度为 1000 r/min,研究内相体积分数对乳液性能的影响,如图2所示。内相体积分数与乳液黏度呈正相关性。内相体积分数较低时,大量煤油未参与乳化,乳液液滴较大。随着内相体积分数升高,更多的煤油参与乳化,形成均一的油包水乳液。然而,当内相体积分数升高至85%时,许多乳液液滴因为相互挤压而变形,不利于后期微球圆整度的提高,因而选择内相体积分数为75%。

(a)黏度曲线 (b)乳液显微镜图

(a)黏度曲线 (b)乳液显微镜图

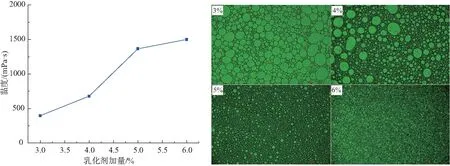

2.3 乳化剂加量对乳液性能的影响

在搅拌速度和内相体积分数的研究基础上,考察了乳化剂加量对乳液性能的影响,如图3所示。从黏度曲线中可以看出,随着乳化剂加量的升高,乳液黏度升高。乳液的乳化程度与乳化剂加量密切相关。乳化剂能够降低表面张力,有利于形成稳定油水界面。同等条件下,随着乳化剂含量的升高,乳液液滴更容易分散成尺寸均一的小液滴。当乳化剂含量达到6%时,乳液液滴已经足够均一,因而选择乳化剂加量为6%。

2.4 海藻酸钠微球的粒径及形貌

上述乳液配方优化结果显示,搅拌速度为 1000 r/min、内相体积分数为75%、乳化剂加量为6%时,能够制备出尺寸较小且分布均一的油包水乳液。以该乳液为模板,向其中加入氯化钙溶液,将内相中的海藻酸钠交联,即可得到海藻酸钠微球。如图4a所示,海藻酸钠微球的平均粒径在 7 μm 左右。微球圆整度较高,且尺寸分布较均一,如图4b所示。实验结果表明,本文制备的油包水乳液能够有效用于制备海藻酸钠微球。

(a)黏度曲线 (b)乳液显微镜图

图4 海藻酸钠微球粒径分布图(a)及显微镜图(b)

进一步地,我们利用扫描电镜观察了海藻酸钠微球的微观形貌。从图5a中可以看出,海藻酸钠微球整体的圆整度较高,呈规则的球形。微球表面有凹凸不平的褶皱,有利于增加微球的比表面积,对微球相关性能(如吸附性能)的提高是有利的。作为对比,我们将内相体积分数提高至85%,此时制备的乳液属于高内相乳液范畴。该条件下,乳液液滴相互挤压变形,导致微球形貌变得不规则且有“拖尾”现象,如图5b所示。显然,过高的内相体积分数对制备具有规则几何外形的微球是不利的。

(a)内相体积分数为75% (b)内相体积分数为85%

3 结论

以自制的哌嗪基表面活性剂为乳化剂,利用改进后的乳液模板法,制备出了以海藻酸钠为内相、煤油为外相的油包水乳液。通过评价乳液液滴大小,乳液黏度及尺寸分布情况,确定了乳液的最佳配方为:搅拌速度为 1000 r/min、内相体积分数为75%、乳化剂加量为6%。该乳液具有内相体积分数高的特点。以该乳液为模板,加入氯化钙溶液进行交联固化后,能够制备出尺寸分布均一、圆整度较好且粒径为 7 μm 左右的海藻酸钠微球,具有较好的应用潜力。