应力比及宽厚比对CP800复相钢疲劳性能的影响

2023-02-11崔浩诚霍庆辉汪宏斌

崔浩诚 周 伟 陈 卓 霍庆辉 王 荃 汪宏斌

(上海大学 材料科学与工程学院,上海 200444)

由于节能和环保的需要,轻量化已成为汽车产业发展的重要方向。钢材在汽车总质量中所占比例超过70%[1]。汽车质量每减低10%,燃油消耗可降低8%左右,尾气排放可降低约4%[2]。为了在保证安全的前提下实现轻量化,汽车车身需采用高强度钢板,如双相(dual phase, DP)钢、相变诱发塑形钢(transformation induced plasticity, TRIP)、复相钢(complex phase, CP)和马氏体钢(martensitic steel, MS)[3-5]。其中复相钢因具有较高的屈服强度和高的能量吸收性能,通常用于制造要求良好抗冲击性能的零件,如汽车的防撞梁、保险杠和B立柱。

CP800钢是一种汽车用800 MPa级复相钢,常用于制造汽车扭力梁。在汽车行驶过程中,扭力梁承受循环载荷的作用。据统计,因疲劳而失效的零件约占总失效零件的80%[6]。因此,作为汽车轻量化替代材料的CP800钢必须具备良好的疲劳性能才可能有更广泛的应用前景。

在CP800复相钢的疲劳试验中,试样的加载方式对试验结果影响很大,需根据不同的试验要求进行设定。文献[7- 9]证实应力比R对材料的疲劳性能有一定影响。当加载方式为拉压疲劳(R<0)时,随着R值的增大,疲劳寿命也随之增加[7- 8];当加载方式为拉拉疲劳(R>0)时,随着R值的增大,裂纹扩展速率增大,疲劳寿命降低[9]。

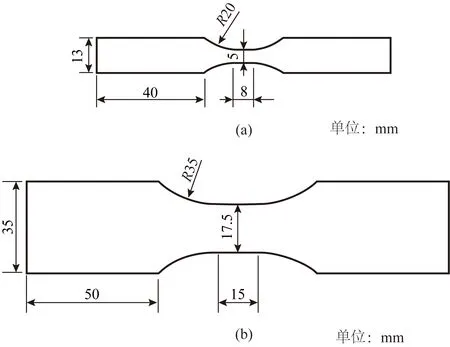

设计试样尺寸时需考虑尺寸效应。不同尺寸试样测得的疲劳数据有明显差异。本文对两种不同宽厚比的CP800钢试样分别进行了应力比为-1的拉压疲劳试验和应力比为0.1的拉拉疲劳试验,研究了试样尺寸和加载方式对CP800钢疲劳性能的影响。

1 试验材料与方法

1.1 试验材料

试验材料为某钢厂生产的CP800热轧钢板,板厚为2 mm。CP800复相钢的化学成分如表1所示,其组织主要为贝氏体,还有一定量的铁素体、马氏体、残留奥氏体及各种析出物;屈服强度为619 MPa,抗拉强度为797 MPa,弹性模量为2.27×105MPa。

表1 CP800复相钢的化学成分(质量分数)Table 1 Chemical composition of CP800 complex phase steel (mass fraction) %

1.2 试验方法与试样尺寸

疲劳试验在Landmark MTS653型电液伺服测试系统上进行,加载波形为正弦波。两组试验应力比分别为-1和0.1。

分别使用超景深三维显微镜和SIGMA- 500型热场发射扫描电子显微镜观察试样疲劳断口的宏观和微观形貌。

由于轧制板材的各向异性,CP800钢板在平行轧向上的塑性和韧性均优于垂直轧向上的,因此沿平行于轧向分别取宽厚比为2.5和8.75的两种尺寸疲劳试样(下文分别简称为小试样和大试样),如图1所示。试样表面粗糙度为0.15 μm。

图1 大(a)和小(b)疲劳试样的尺寸Fig.1 Size of the large(a) and small (b) fatigue specimens

2 试验结果与分析

2.1 应力比为-1的拉压疲劳试验

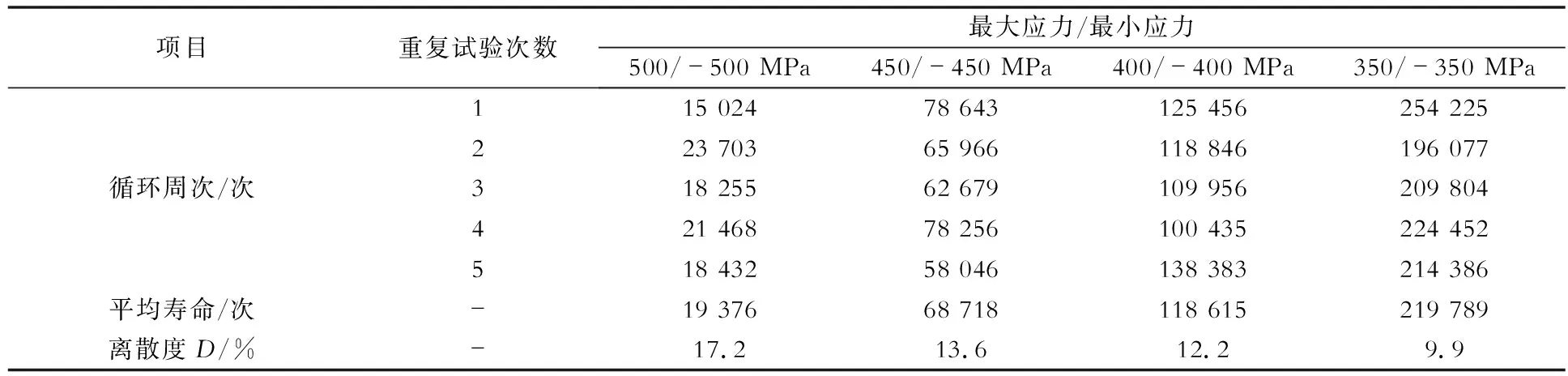

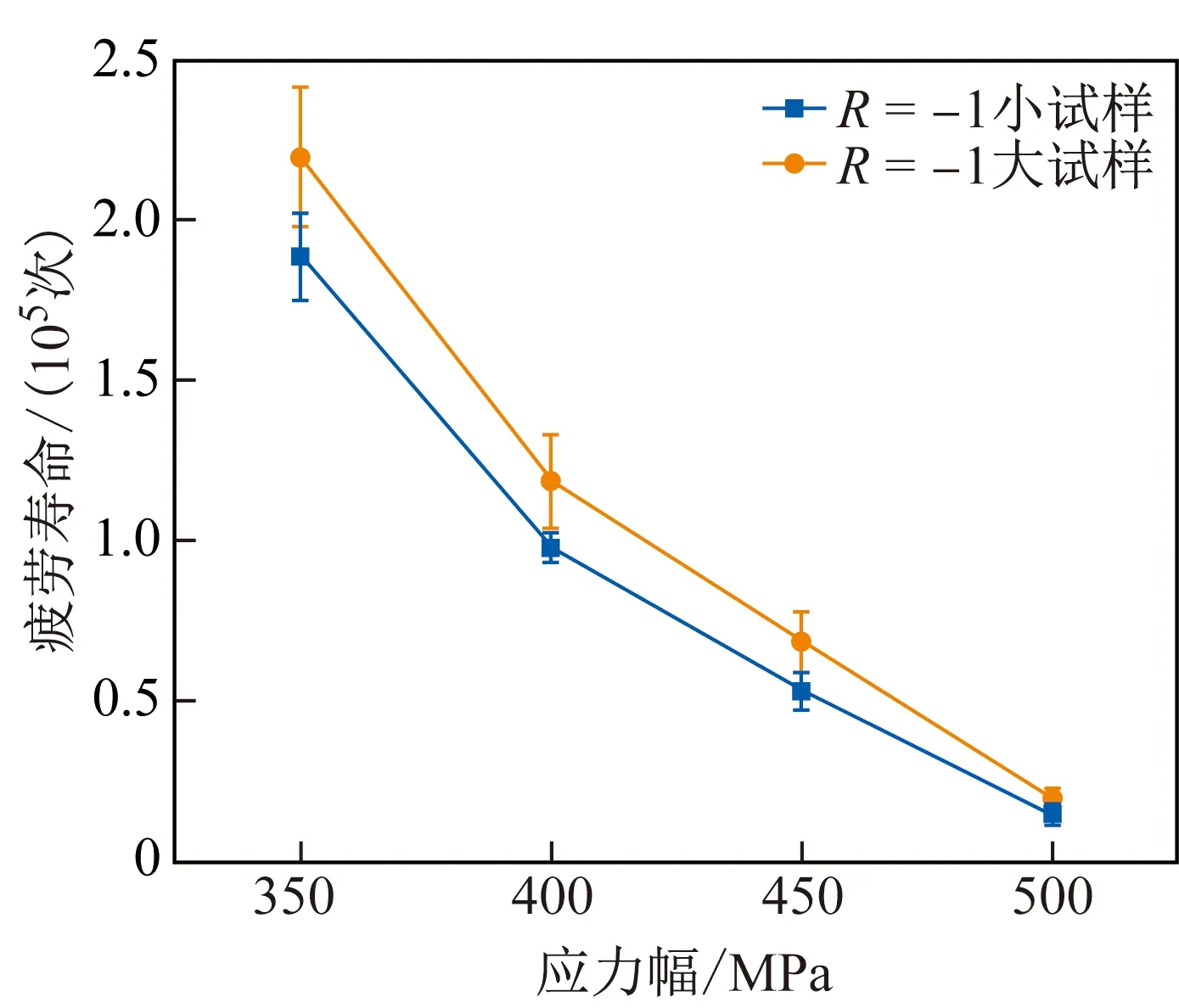

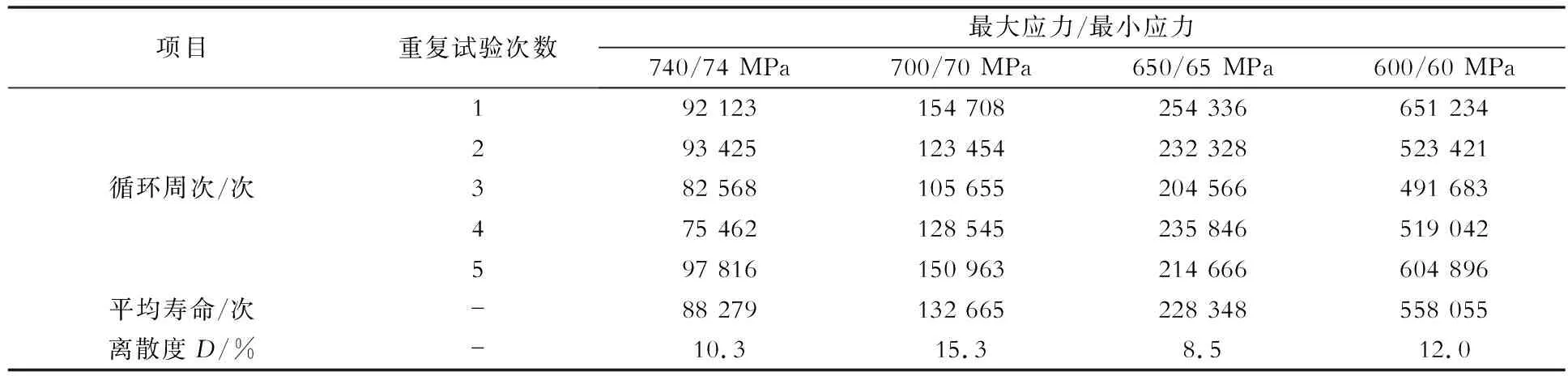

应力比为-1的拉压疲劳试验应力条件(最大应力/最小应力)设定为500/-500 MPa、450/-450 MPa、400/-400 MPa、350/-350 MPa,加载频率为5 Hz,每种条件下进行5次试验,得到两种试样的疲劳数据分别如表2和表3所示。

表2 小试样的拉压疲劳试验数据Table 2 Tension and compression fatigue test data of the small specimens

表3 大试样的拉压疲劳试验数据Table 3 Tension and compression fatigue test data of the large specimens

试样在不同应力幅下疲劳寿命的离散度为:

(1)

式中:D为离散度;s为疲劳寿命的标准差,其计算公式为:

(2)

式中:Ni为第i次重复试样的疲劳寿命;Nave为平均疲劳寿命;n=5为重复试样数。

试验发现,大试样在应力比为-1的拉压疲劳试验过程中易发生弯曲失效,因此大试样试验时必须采用防屈曲装置。大试样平行段的宽厚比为8.75,小试样为2.5,试样的宽厚比越接近1越不容易弯曲失效。

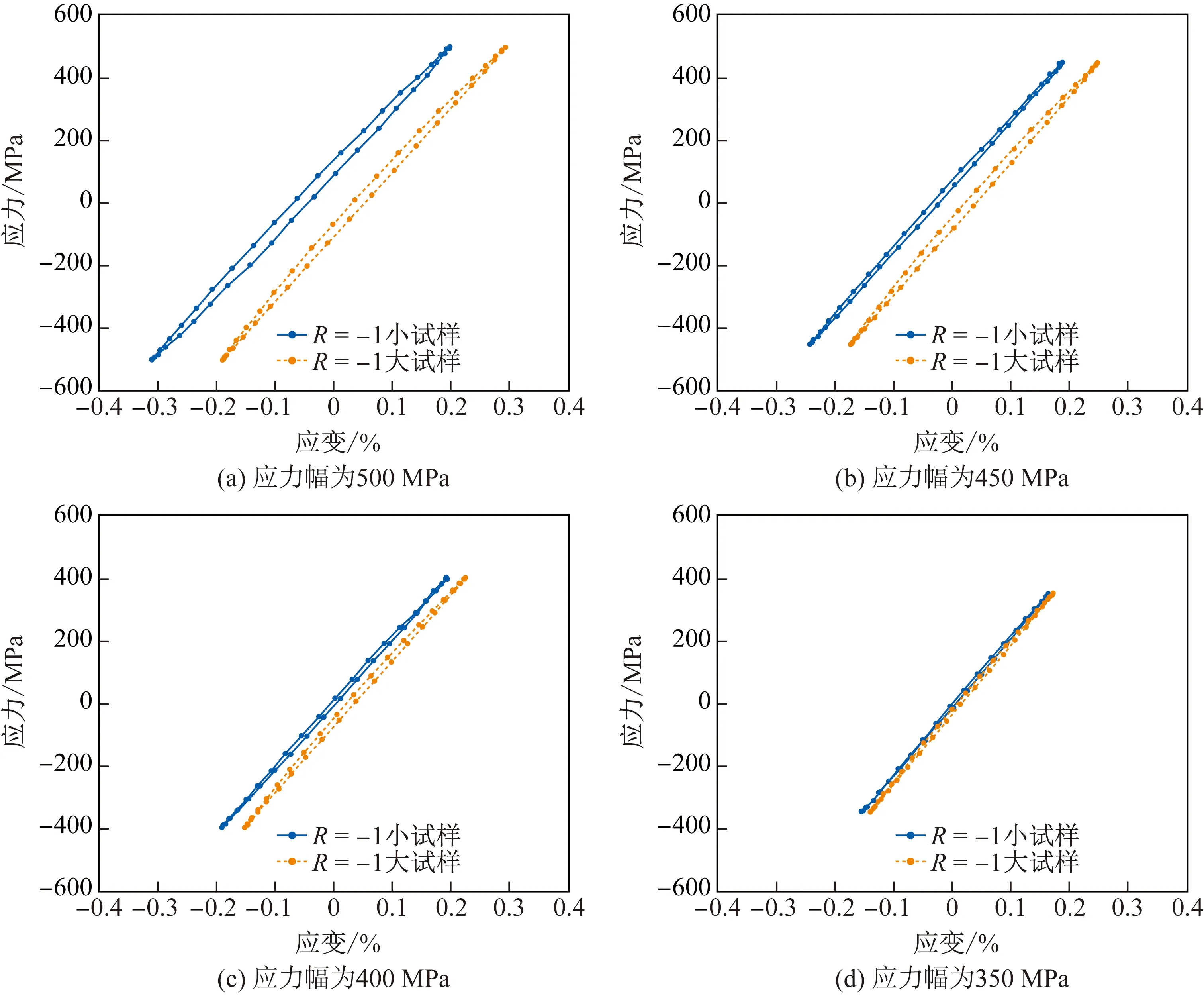

滞后回线反映试样在一个循环周次中应力与应变之间的关系,应力增加,应变也增大。图2为两种不同宽厚比试样拉压疲劳寿命中值的滞后回线。从图2可以看出,小试样的滞后回线较大试样的明显左移,且当压应力为-500 MPa时,小试样的应变达到了-0.31%,而大试样的应变只有-0.19%。原因是大试样装有防屈曲装置,工字钢限制了试样在压缩时产生弯曲,应变量仅为晶粒间的挤压;而小试样未安装防屈曲装置,在压缩时产生了微小弯曲,但不至于失效。小试样在循环拉压载荷下,刚出现微小的弯曲就能被拉回,因此小试样的压缩应变量大于大试样。随着加载应力的减小,两种试样的滞后回线越来越接近,当加载应力为350 MPa时,滞后回线基本吻合,如图2(d)所示。

图2 不同应力条件下两种不同宽厚比试样的拉压疲劳滞后回线Fig.2 Tension and compression fatigue hysteresis loops of the two specimens of different width- to- thickness ratios under different stress levels

对比两种不同宽厚比试样的拉压疲劳寿命,如图3所示。发现在相同加载方式下,大试样的疲劳寿命普遍高于小试样,各应力幅下分别高出27.2%、28.5%、21.0%和16.4%。原因是大试样安装了防屈曲装置,压缩应变量小、晶粒挤压小、裂纹扩展时间长,而小试样在拉压中产生的微小弯曲对疲劳寿命有负面影响,因此在设计疲劳试验的试样时需考虑尺寸效应的影响。

图3 两种不同宽厚比试样的拉压疲劳寿命对比Fig.3 Comparison of tension and compression fatigue lifes of the two specimens of different width- to- thickness ratios

2.2 应力比为0.1的拉拉疲劳试验

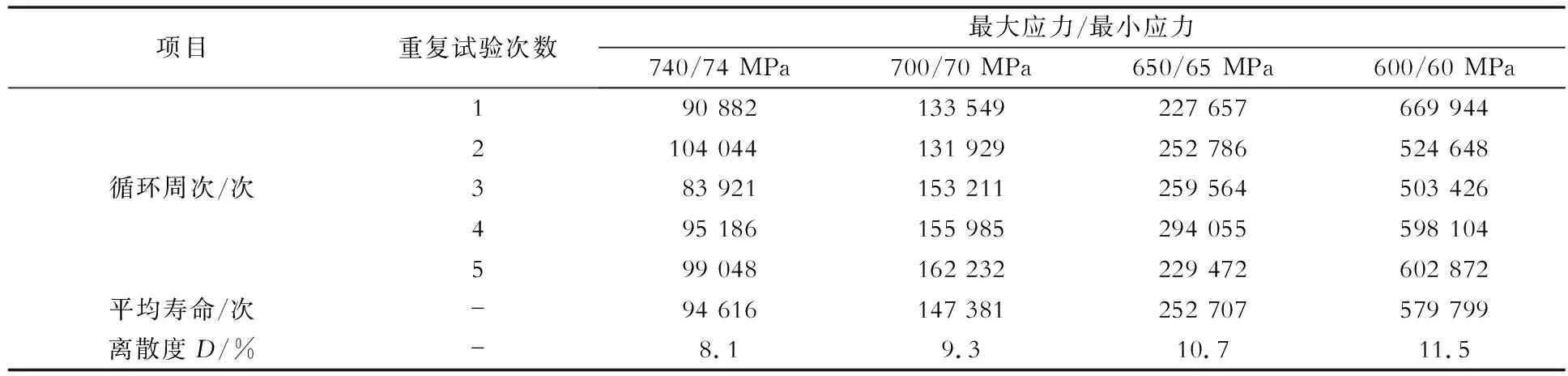

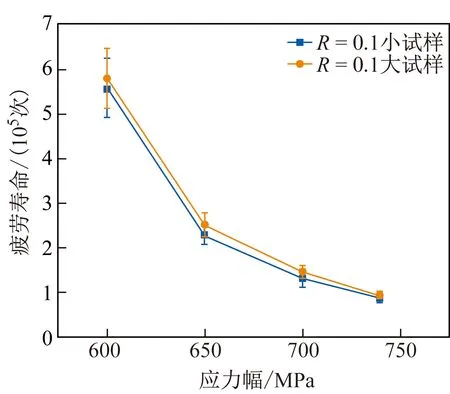

应力比为0.1的拉拉疲劳试验应力条件(最大应力/最小应力)设定为740/74 MPa、700/70 MPa、650/65 MPa、600/60 MPa,加载频率为10 Hz。应力比大于0时可以不安装防屈曲装置。每种应力条件下进行5次试验,得到两种试样的疲劳数据分别如表4和表5所示。

分析表2和表4、表3和表5得出,应力比为0.1的拉拉疲劳寿命高于应力比为-1的拉压疲劳,这说明CP800钢承受拉拉载荷的能力比承受拉压载荷的能力强,该材料适合循环载荷以拉应力为主的工况。绘制两种不同宽厚比试样的拉拉疲劳寿命数据,如图4所示。

表4 小试样的拉拉疲劳试验数据Table 4 Tension- tension fatigue test data of the small specimens

表5 大试样的拉拉疲劳试验数据Table 5 Tension- tension fatigue test data of the large specimens

从图4可以看出,在相同应力幅下,两种试样的疲劳循环周次相差不大,说明试样的尺寸对拉拉疲劳试验结果影响不大,稍有区别的是大试样在萌生疲劳裂纹时不会立刻断裂,裂纹扩展时间较长。

图4 两种不同宽厚比试样的拉拉疲劳寿命对比Fig.4 Comparison of tension and tension fatigue lifes of the two specimens of different width- to- thickness ratios

2.3 疲劳断口形貌分析

金属材料疲劳过程主要包括裂纹萌生、扩展及最终断裂3个阶段。大宽厚比试样的疲劳断口能较明显地显示这3个区域。图5所示为疲劳断口中裂纹源A、裂纹扩展区B和瞬断区C的宏观形貌,断口1和2为同一块试样的断口。

图5 大试样疲劳断口的宏观形貌(R=0.1)Fig.5 Macroscopic appearances of fatigue fracture of the large sample (R=0.1)

观察CP800钢疲劳试样断口的宏观形貌发现,裂纹A起源于试样厚度面,该面为线切割加工面,经手工打磨,可能存在轻微擦伤,造成应力集中。比较600和700 MPa应力下的疲劳断口,发现应力越大,裂纹扩展区B的占比越小,瞬断区C的占比最大且有颈缩现象,这是疲劳裂纹扩展到一定程度后剪切力所致。

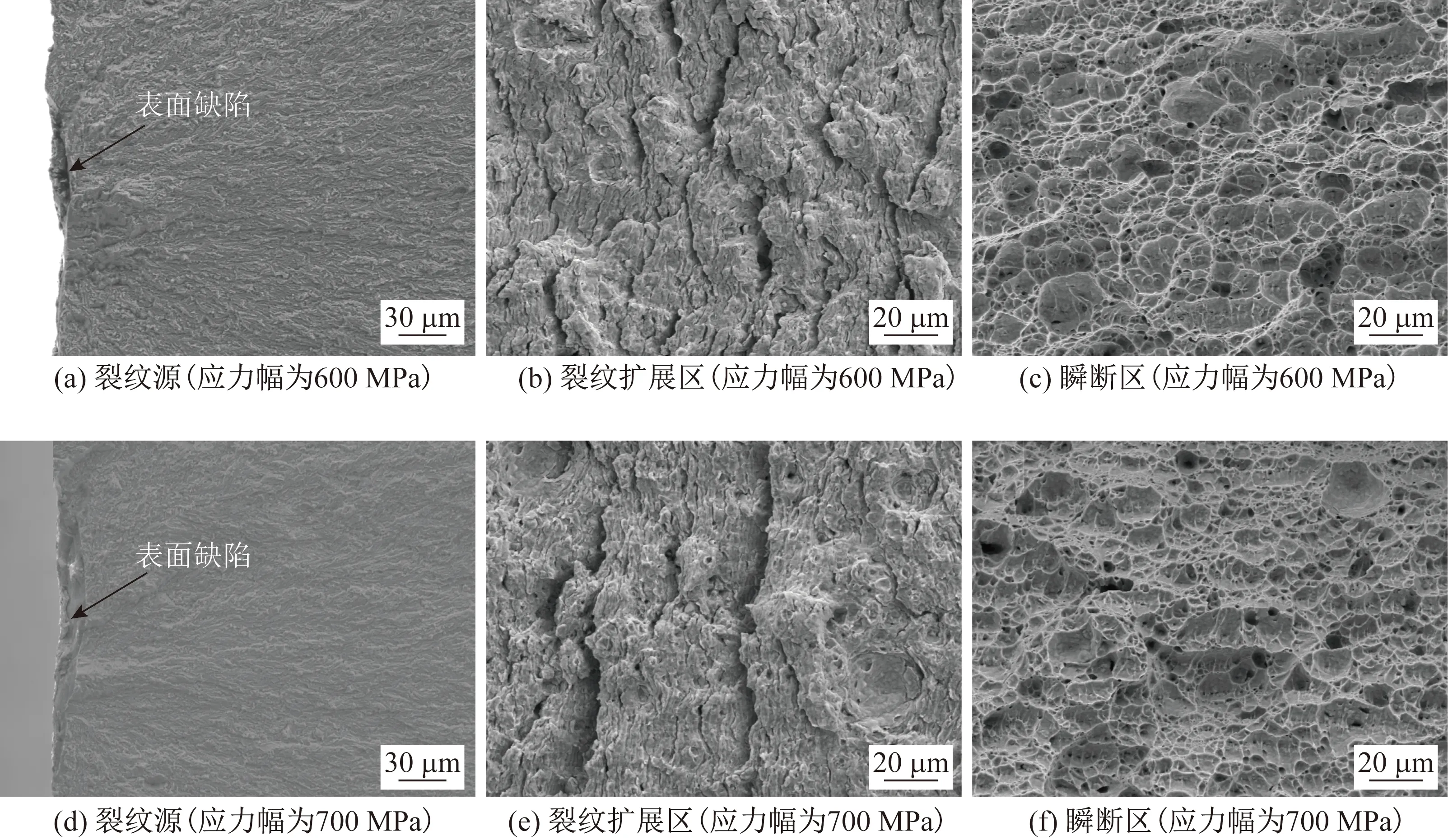

疲劳试样断口的微观形貌如图6所示。可见裂纹源呈放射状,萌生于试样表面,这是由于表面缺陷易引起应力集中而产生疲劳裂纹。表面光洁度对材料疲劳性能的影响很大,尤其是高强钢,应尽可能减少试样磨痕、擦伤等表面缺陷。裂纹扩展区呈台阶状,如图6(b,e)所示,应力越大,台阶越明显,且疲劳辉纹间距越大。瞬断区中可见一些细小韧窝,表现为韧性断裂特征。

图6 大试样疲劳断口的微观形貌(R=0.1)Fig.6 Micrographs of fatigue fracture of the large sample (R=0.1)

3 讨论

3.1 疲劳试验应力比的设定

应力比-1≤R<0为拉压疲劳,0≤R≤1为拉拉疲劳,应力比对材料的裂纹扩展速率也有影响[10]。疲劳曲线(S-N曲线)通常是采用光滑试样(试样平均表面粗糙度小于0.2 μm)、在应力比为-1的情况下测得的。然而在实际工况下,零件表面不可能绝对光滑,而且应力比也不会在-1固定不变,应根据实际工况选择适当的应力比进行疲劳试验。对于试验中易弯曲的试样,建议采用拉拉疲劳试验。

3.2 疲劳试验试样宽厚比的设计

拉压疲劳试验应优先选择圆柱状试样,因为圆形截面各向同性,在压缩过程中不易弯曲失效。有研究表明,圆形截面越小越好,因为圆形截面越小,出现疲劳源的概率降低[11],不易发生疲劳断裂。如果是薄板试样,疲劳裂纹易在厚度面上产生,而厚度面一般为线切割加工面,需进行磨抛处理,应尽可能减少表面磨痕和擦伤。

试样在拉压中都会弯曲,宽厚比小的试样弯曲不明显,只发生微小的弯曲,且能被迅速拉直;而宽厚比大的试样极易弯曲,在较大的压应力下弯曲严重,导致试验无效。在板厚固定的情况下,拉压疲劳试验应设计宽厚比小的试样,必要时安装防屈曲装置。

3.3 防屈曲装置

针对拉压疲劳试验中薄板试样弯曲失效的现象,需采用防屈曲装置。防屈曲装置一般采用工字钢。疲劳试验对工字钢的硬度要求较高,硬度越高越不容易变形,可以对工字钢进行淬火回火处理。为了提高试验精度,工字钢对合面应进行打磨抛光,也可以在试样和防屈曲装置间加聚四氟乙烯薄膜。

4 结论

(1)应力比对CP800复相钢的疲劳寿命有显著影响,其拉压疲劳试验(R=-1)的疲劳寿命低于拉拉疲劳试验(R=0.1),因此该材料适合循环载荷以拉应力为主的工况。

(2)对于薄板试样的拉压疲劳试验(R=-1),尺寸对试验结果有一定影响。宽厚比大的试样易发生弯曲失效,需安装防屈曲装置。板厚一定的情况下,宽厚比大的试样疲劳寿命较高。

(3)对于薄板试样的拉拉疲劳试验(R=0.1),尺寸对试验结果影响不大。CP800复相钢的疲劳断口呈韧性断裂特征,疲劳起源于试样加工面,由磨痕或擦伤等表面缺陷引起。