卷取温度对含Ti和Mo的双相钢析出行为遗传性的影响

2023-02-11姜英花

姜英花 邹 英

(1.首钢集团有限公司 技术研究院,北京 100043; 2. 绿色可循环钢铁流程北京市重点实验室,北京 100043)

随着汽车轻量化的发展,先进高强钢在汽车中的应用迅速增长。先进高强钢不仅要有较高的强度还要具有良好的成形性[1- 3]。目前以铁素体和马氏体组织的双相钢应用最为广泛,但这类钢因软质铁素体相和硬质马氏体相的硬度不均匀性,具有低的屈服强度和扩孔性[4]。为解决上述问题,本文在双相钢中复合添加了Ti和Mo元素。Ti和Mo元素通过析出强化和晶粒细化,提高了组织均匀性,改善了双相钢的局部成形性。Ti与V和Nb相比,原子量较小,易与碳或氮结合,碳氮化钛的析出强化效果明显大于其他微合金元素的碳氮化物。在良好控制条件下,Ti质量分数为0.03%时,其析出强化的强度增量可达70 MPa。Mo一般与其他微合金元素复合析出,其颗粒与其他微合金复合析出颗粒相比明显细化,对强度贡献大[5]。但在实际生产中发现,微合金化元素对工艺及工艺波动十分敏感,导致强度性能波动[6]。特别是对卷取温度较敏感,析出物在卷取过程中容易粗化,对沉淀硬化的贡献减小。目前,有关卷取温度对Ti析出物的影响研究较多[7- 8],但关于Ti与其他微合金元素复合析出的研究报道较少。本文主要研究了卷取温度对双相钢热轧板和退火板中Ti和Mo析出物成分、大小及析出行为的影响,从而了解其析出行为的遗传性。

1 试验材料与方法

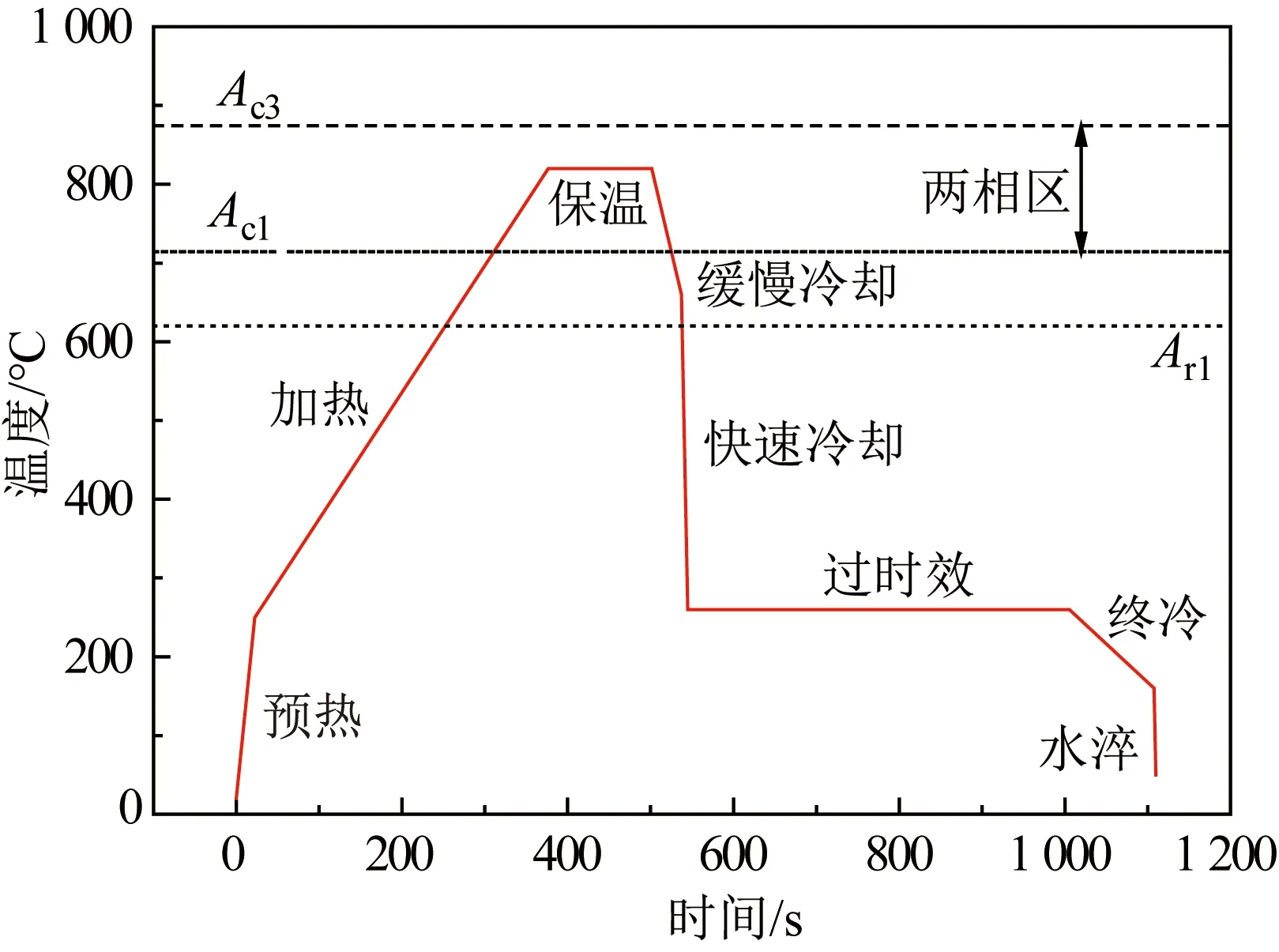

试验钢的化学成分如表1所示。从生产线上取双相钢铸坯在实验室进行热轧模拟试验。将铸坯加热到1 250 ℃保温2 h进行均匀化处理,再热轧成3 mm厚的板材。终轧温度为870 ℃,卷取温度分别为550和620 ℃。将在不同温度卷取的热轧板酸洗后冷轧成1.5 mm厚的冷硬板,然后在Vatron Multi- Pass连续退火模拟器上进行连续退火模拟试验,其工艺曲线如图1所示。将退火温度设为790 ℃,各段热处理时间取决于各工作段长度和设定的带速。从试验钢热轧板和退火板上取样,经研磨→抛光→硝酸酒精浸蚀→喷碳→脱膜→铜网捞取后,利用透射电子显微镜(transmission electron microscope, TEM)对析出物成分和尺寸进行分析。根据TEM的EDS(energy dispersive spectrometer)图谱计算Ti与Mo原子比,采用Image J软件测量析出相尺寸。采用物理化学相分析法对Ti和Mo析出相进行定量分析。

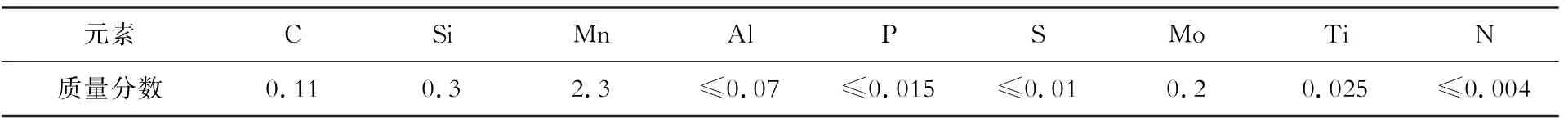

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the tested steel (mass fraction) %

图1 模拟连续退火工艺Fig.1 Simulated continuous annealing process

2 试验结果与分析

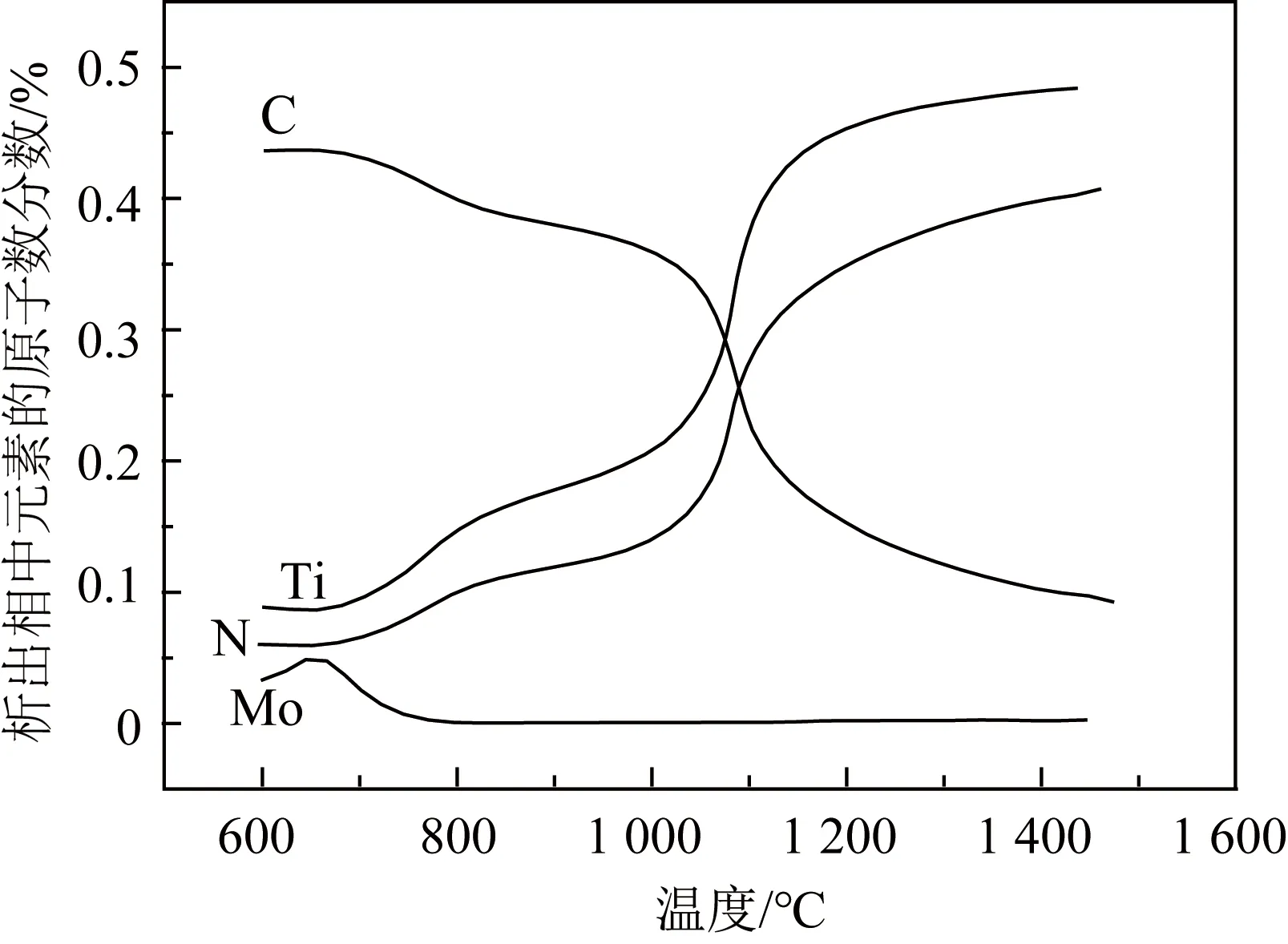

图2为利用Thermo- Calc热力学软件计算得到的双相钢的碳氮化物析出相中Ti、Mo、C、N原子数分数随温度的变化。可以看出,高温下主要析出氮化物,低温下主要析出碳化物。若用TiCxN1-x表示碳氮化物,则x随着温度的降低而增大,即随着温度降低依次析出TiN、Ti(NC)、TiC。在700 ℃以下温度开始析出Mo的复合析出物。文献[9]也指出添加Ti和Mo的钢的最佳卷取温度范围为500~700 ℃。

图2 双相钢的碳氮化物析出相中Ti、Mo、C、N原子数分数随温度的变化Fig.2 Variation in atom fractions of Ti, Mo, C, N in carbonitride precipitates in dual- phase steel with temperature

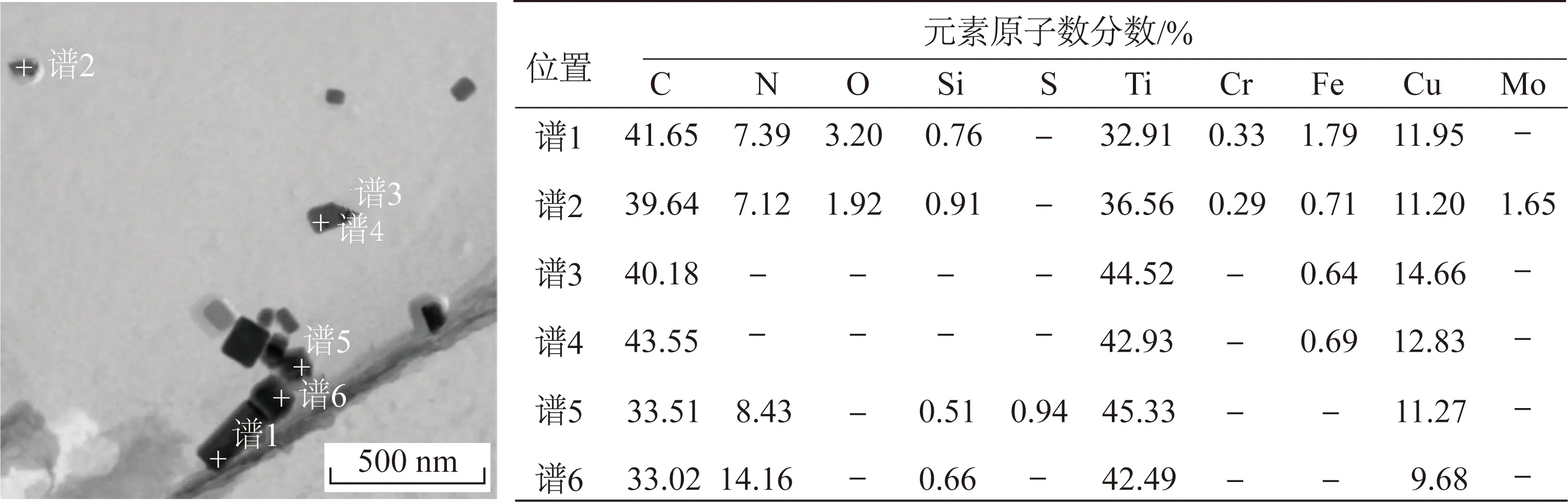

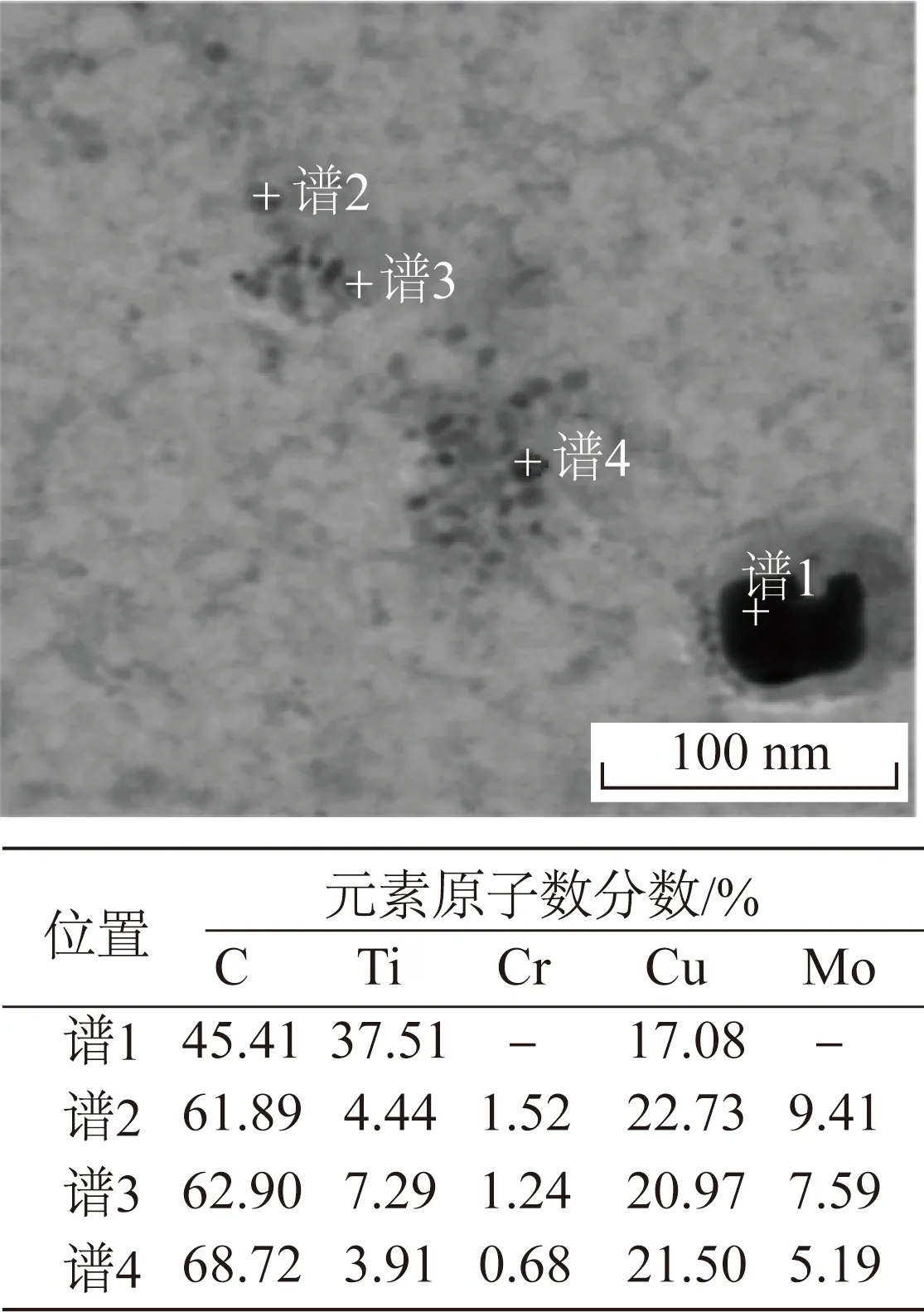

图3为双相钢热轧板中析出物的TEM照片和EDS分析。可以看出,热轧板中主要析出物为

图3 双相钢热轧板中析出物的TEM照片和EDS分析Fig.3 TEM image and EDS analysis of precipitates in the hot-rolled dual- phase steel plate

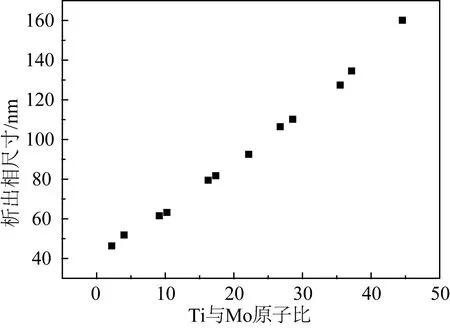

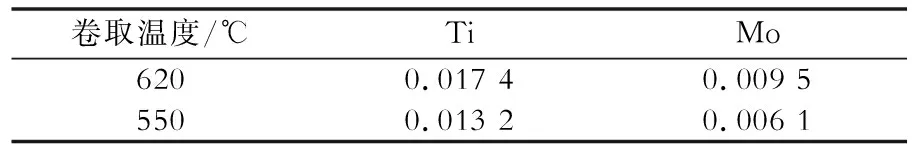

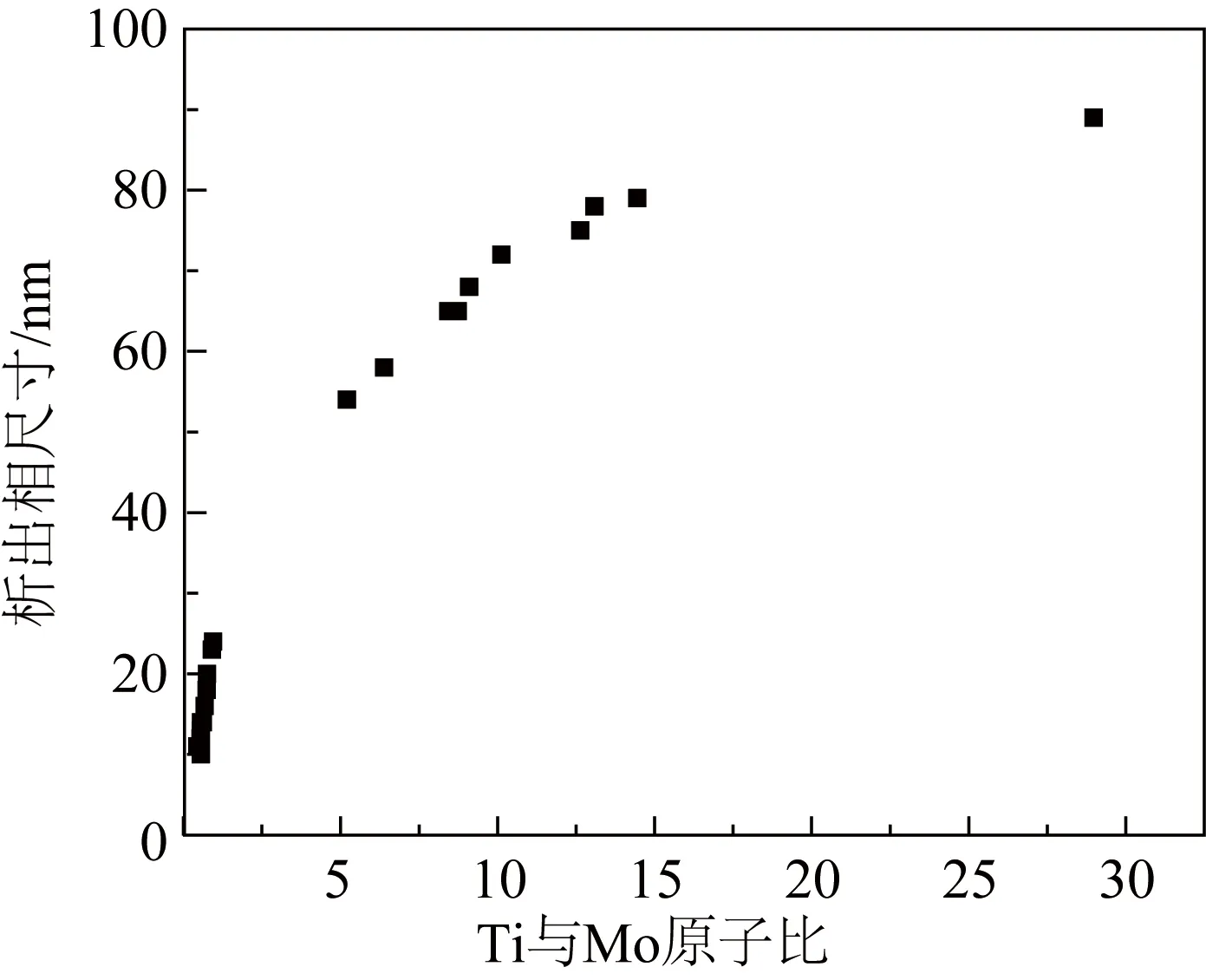

矩形Ti(NC)和TiC,还有少量球形(Ti,Mo)C复合析出物,尺寸为50~200 nm。图4为双相钢热轧板中(Ti,Mo)C复合析出物尺寸与Ti/Mo原子比关系。可以看出,(Ti,Mo)C复合析出物尺寸随着Ti与Mo原子比的降低而减小。表2为在不同温度卷取的双相钢热轧板中Ti和Mo析出量。可以看出,550 ℃卷取的板Ti和Mo析出量小于620 ℃卷取的板,且Ti析出量明显大于Mo析出量。

图4 双相钢热轧板中(Ti,Mo)C复合析出物尺寸与Ti/Mo原子比关系Fig.4 Relationship between size of (Ti,Mo)C composite precipitates and atomic ratio of Ti to Mo in the hot-rolled dual- phase steel plate

表2 不同温度卷取的双相钢热轧板中Ti和Mo析出量(质量分数)Table 2 Precipitation amounts of Ti and Mo in the hot-rolled dual- phase steel plate coiled at different temperatures(mass fraction) %

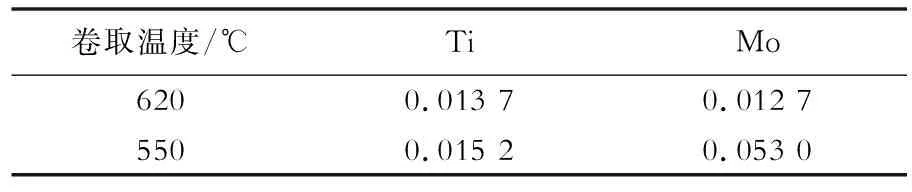

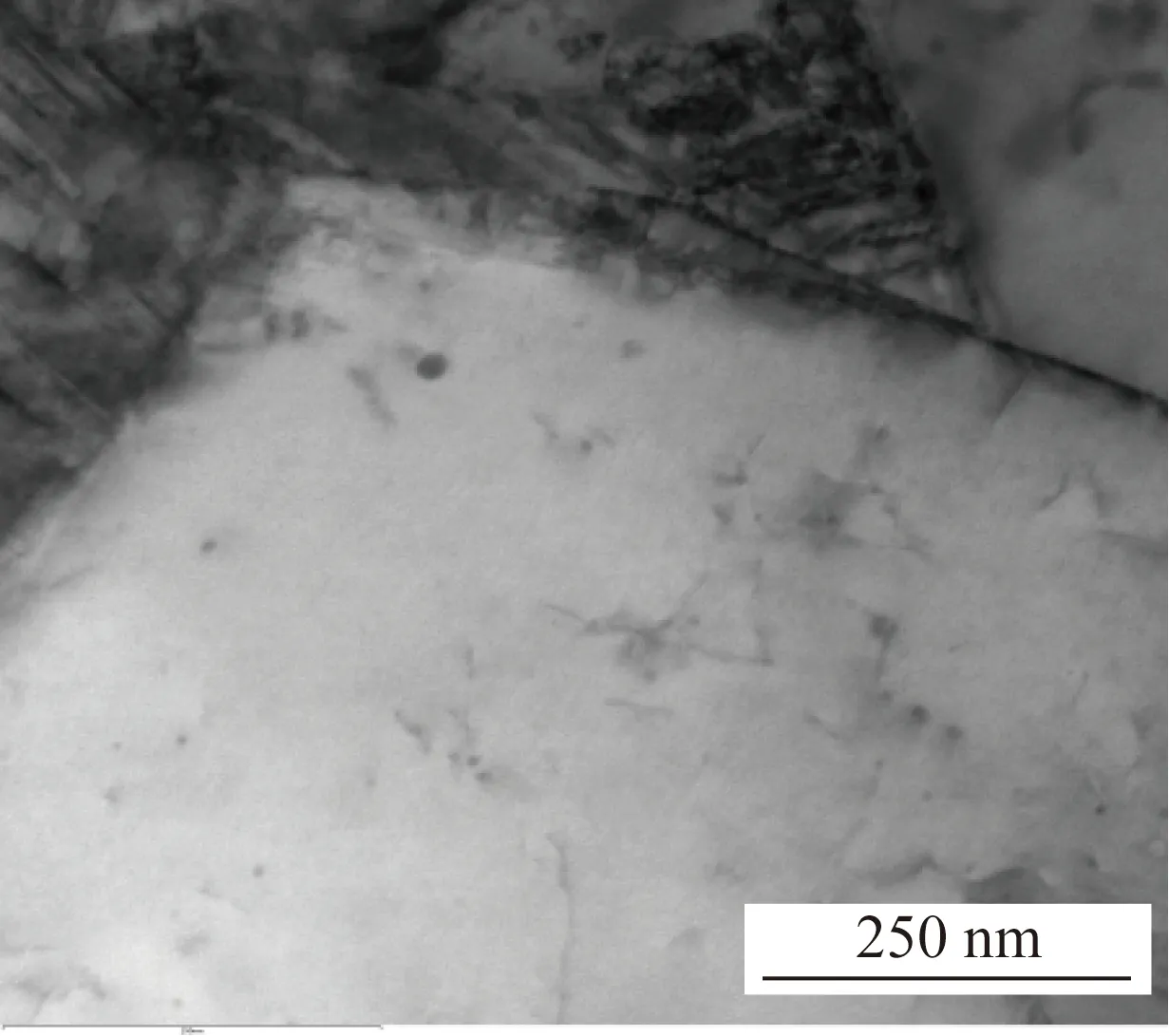

图5为双相钢退火板中析出物的TEM照片和EDS分析。可以看出,退火板中主要析出物为细小的球形(Ti,Mo)C复合析出物,尺寸为5~100 nm。相比于热轧板,退火板中(Ti,Mo)C复合析出物的数量较多,尺寸明显减小。图6为薄膜析出物的TEM照片。可以看出,(Ti,Mo)C复合析出物主要在紧邻位错的铁素体相析出。图7为退火板中(Ti,Mo)C复合析出物尺寸与Ti/Mo 原子比关系。可以看出,(Ti,Mo)C复合析出物尺寸随着Ti/Mo原子比的降低而减小,这与热轧板的结果一致。表3 为在不同温度卷取的双相钢退火板中Ti和Mo析出量。可见与热轧板相反,620 ℃卷取的退火板中Ti和Mo析出量小于550 ℃卷取的退火板。双相钢退火板中Mo析出量明显大于热轧板中Mo析出量,这与TEM的分析结果一致。

表3 不同温度卷取的双相钢退火板中Ti和Mo析出量(质量分数)Table 3 Precipitation amounts of Ti and Mo in annealed dual- phase steel plate coiled at different temperatures (mass fraction) %

图5 双相钢退火板中析出物的TEM照片和EDS分析Fig.5 TEM image and EDS analysis of precipitates in the annealed dual- phase steel plate

图6 薄膜析出物的TEM照片Fig.6 TEM image of the film precipitate

图7 双相钢退火板中(Ti,Mo)C复合析出物尺寸与Ti/Mo原子比关系Fig.7 Relationship between size of (Ti,Mo)C composite precipitates and atomic ratio of Ti to Mo in the annealed dual- phase steel plate

文献[10]指出,Mo一般不会单独析出,主要以复合的形式析出,相比Ti单独析出对强度的贡献更大。本文双相钢中Mo与Ti结合以(Ti,Mo)C形式复合析出。在相同温度卷取的退火板中(Ti,Mo)C复合析出物明显多于热轧板,特别是550 ℃卷取的退火板中(Ti,Mo)C复合析出物明显多于620 ℃卷取的退火板, 从而有利于提高退火板的强度。Mo碳化物的形成能远大于Ti碳化物,Mo碳化物非常不稳定,通常会置换Ti元素,减小界面能,提高(Ti,Mo)C复合析出形核数量。一般Ti析出物半径的立方随着Ti在粗化过程中的平衡浓度线性增大。添加Mo有助于延缓Ti析出物长大,从而获得细小的(Ti,Mo)C。因此,提高(Ti,Mo)C复合析出物中Mo含量,即减小Ti/Mo原子比,可以细化颗粒。相比热轧板,双相钢退火板中Mo析出物明显增多,(Ti,Mo)C复合析出物尺寸也明显减小。

3 结论

(1)双相钢热轧板中主要析出物为矩形Ti(NC)和TiC,退火板中主要析出物为球形(Ti,Mo)C复合析出物。

(2)热轧板和退火板中(Ti,Mo)C复合析出物尺寸随着Ti与Mo原子比的降低而减小。

(3)热轧板中Ti析出量明显多于Mo析出量,550 ℃卷取的板Ti和Mo析出量小于620 ℃卷取的板。

(4)与热轧板相反,550 ℃卷取的退火板中Ti和Mo析出量大于620 ℃卷取的退火板,特别是550 ℃卷取的退火板中(Ti,Mo)C复合析出物较多,较细小。