混合二醇扩链剂配比对聚氨酯多孔材料性能的影响

2023-01-13苏威铭董子辉刘锦春

苏威铭 李 闯 董子辉 刘锦春

(青岛科技大学 橡塑材料与教育部重点实验室 山东青岛266042)

聚氨酯多孔材料是一种高分子泡沫材料,常用于汽车、航天设备、建筑、轨道交通等领域[1-2]。在聚氨酯多孔材料的发泡过程中,扩链剂的作用尤为关键,不同分子结构以及分子量的扩链剂对体系的反应产生非常大的影响[3-6]。在前期的实验过程中,单用1,6-己二醇(HDO)或甲基丙二醇(MPO)扩链会出现塌泡和烧芯现象,无法正常完成发泡过程。本研究以HDO与MPO为复合扩链剂制备了聚氨酯多孔材料,讨论了扩链剂配比对所制备的聚氨酯多孔材料性能的影响。

1 实验部分

1.1 主要原料与仪器设备

聚己内酯二醇(PCL,Mn=1 000),日本大赛璐公司;多亚甲基多苯基异氰酸酯(粗MDI),万华化学集团股份有限公司;1,6-己二醇(HDO),BASF公司;甲基丙二醇(MPO),德国朗盛公司;泡沫稳定剂DC193,美国道康宁公司。以上均为工业级。去离子水,实验室自制。

AI-7000S型电子万能试验机、GF-7021老化试验箱,高铁科技股份有限公司;DJ1C-90型电动搅拌器,金坛市大地自动化仪器厂;DQ-2525型电子比重天平,深圳博途电子科技有限公司;SMZ1550型体视显微镜,日本尼康公司;1/700型差示扫描量热(DSC)仪,瑞士梅特勒-托利多公司,升温速率10℃/min。

1.2 试样制备

A组分制备:将聚己内酯二醇100份与不同质量比的复合扩链剂(HDO/MPO)130份、去离子水1~2份、泡沫稳定剂DC193 0.5~1份在室温下混合,在3 000 r/min转速下搅拌60 s后静置10 min,料温控制在50℃左右。

B组分为粗MDI 460份,料温控制在20℃左右。

在室温下将B组分迅速加入到A组分中,在3 000 r/min转速下搅拌20 s后,倒入100 cm×100 cm×80 cm的模具中自由发泡。发泡完成后放置60 min后脱模,按照标准进行切割测试。

样品的硬段质量分数均为85%,改变HDO与MPO质量比(mHDO/mMPO),制备了5个样品。由于两种扩链剂分子量相差不大,因此异氰酸酯指数变化的影响可忽略,本研究主要讨论不同扩链剂结构对聚氨酯多孔材料的影响。

1.3 分析与测试

压缩强度按照GB/T 1041—2008进行测试;弯曲强度按照GB/T 9341—2008进行测试;泡沫孔径按照GB/T 8810—2005测试。老化试验条件为120℃/168 h,用边长30 mm的立方体样品进行测试。

2 结果与讨论

2.1 mHDO/mMPO对自由发泡参数的影响

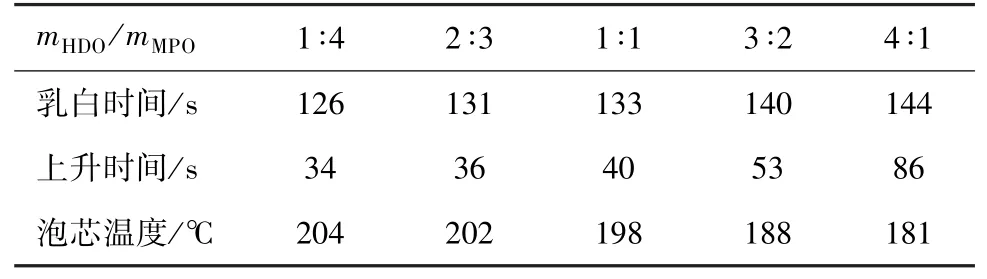

本实验考察HDO/MPO质量比对泡沫材料发泡参数及泡沫芯部最高温度的影响,结果见表1。

表1 不同mHDO/mMPO的自由发泡参数

由表1可知,随着HDO/MPO混合扩链剂中HDO占比增大且MPO占比减小,乳白时间及上升时间增加,而泡芯温度逐渐降低。这可能是因为虽然MPO分子链上存在侧基,具有一定的位阻效应,但由于分子链较短,使得MPO在反应体系中的扩散速度较快,增加了反应基团之间的结合效率,因此随着MPO占比下降,体系反应速度变慢,并且反应产生的热量随时间扩散充分,泡芯温度也随之降低。

2.2 mHDO/mMPO对泡孔结构的影响

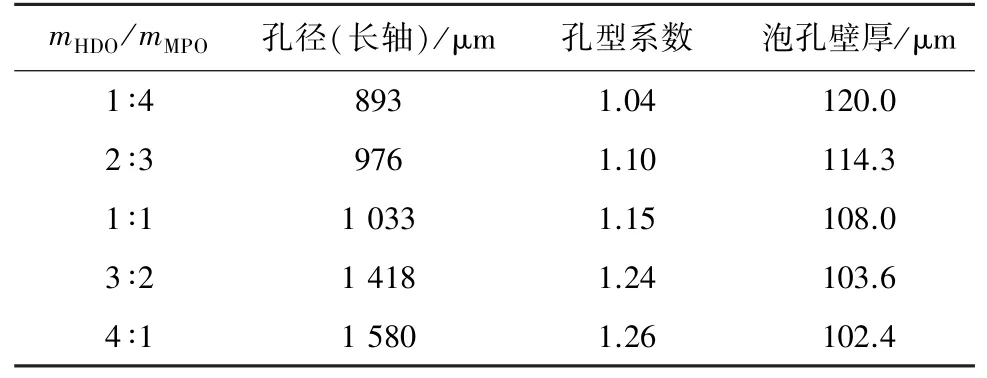

不同HDO/MPO质量比泡沫平行于发泡方向的体视显微镜图见图1,泡孔数据见表2。

图1 不同mHDO/mMPO对材料泡孔结构的影响

表2 不同mHDO/mMPO材料自由发泡泡孔数据

结合图1和表2可知,随着HDO占比的增大,聚氨酯多孔材料的泡孔逐渐变大,并且泡孔长轴和短轴的大小差异变得越来越明显,泡孔壁厚逐渐变小。该现象可能是由于HDO分子链结构规整,容易结晶,常温下为无色的结晶固体,其熔点为42℃,MPO分子链短,其熔点在20℃左右,而与异氰酸酯准备反应的A组分的料温通常控制在45~50℃,在此温度下HDO具有较高的黏度,混合扩链剂黏度随HDO用量增加而增加,mHDO/mMPO为1∶4时黏度为140 mPa·s,4∶1时为190 mPa·s。这导致在相同的条件下,物料混合不均匀,发泡剂分散效果差,因此泡孔尺寸大,泡壁变薄,泡孔大小不均匀。随着发泡时间的变长,气泡在上升过程中内部的气体压力逐渐减小,导致气泡在在上升到泡沫表面时形成较大且薄壁的泡孔。

2.3 mHDO/mMPO对材料力学性能的影响

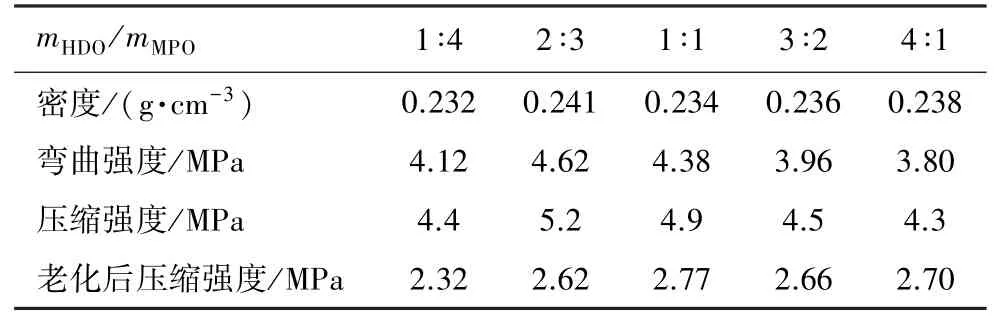

本实验研究HDO/MPO质量比对材料密度以及老化前后力学性能的影响,结果如表3所示。

表3 不同mHDO/mMPO材料密度及力学性能数据

由表3可见,随着HDO占比的增大,材料的密度变化不明显,压缩强度和弯曲强度都呈现先上升后下降的趋势。当HDO/MPO的质量比为2∶3时,材料具有最高的力学性能。这是由于MPO分子链较短,硬段相中分子链排列更为规则与紧密,微相分离程度更合适,因此材料的力学性能更好。当HDO占比较多时,MPO的存在会破坏硬段相中分子链的规整和有序性,降低分子链间的作用力,因而使材料力学性能下降。

在经过120℃、168 h热空气老化后,聚氨酯材料压缩强度明显下降,当HDO/MPO比例相近时材料老化后的力学性能最好。可能是因为两种扩链剂的分子链结构相似,在发泡的过程中出现一定程度上的协同作用,更有利于分子链的扩链及交联,使形成的泡沫结构更加稳定。

2.4 mHDO/mMPO对材料玻璃化转变温度的影响

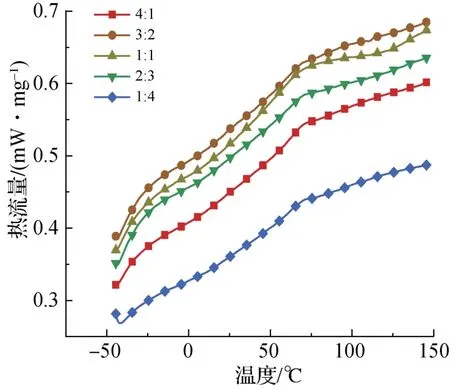

通过DSC法研究了mHDO/mMPO对材料玻璃化转变温度的影响,结果如图2所示。

图2 不同mHDO/mMPO的聚氨酯材料的DSC曲线

由图2可见,HDO/MPO质量比为1∶4、2∶3、1∶1、3∶2和4∶1时,材料的玻璃化转变温度分别为54.6、52.1、48.3、48.0和47.2℃,差别不大,这可能是由于本次实验制备的聚氨酯多孔材料的硬段含量非常高,在硬段部分中,异氰酸酯占比相对较高,扩链剂相对较低,因此扩链剂对硬段部分的影响并不大。但可以看出,随着HDO占比增大,材料玻璃化转变温度逐渐降低,这是因为HDO碳链较长,且无侧基,分子链柔顺性好,使硬段部分的聚集程度较低,软段部分与硬段之间相互作用力降低,软段运动更加容易,从而降低了聚氨酯材料的玻璃化转变温度。

3 结论

(1)随着HDO在扩链剂混合物HDO/MPO中所占比例的增大,PCL型聚氨酯发泡体系乳白时间和上升时间逐渐变长,泡芯温度不断下降;泡孔尺寸增大且大小不均匀。

(2)随着HDO所占比例的增大,材料的力学强度先增大后减小,在HDO/MPO质量比为2∶3时压缩强度最大;玻璃化转变温度虽然变化不大但逐渐降低;材料老化后力学性能明显降低。