工艺参数与注塑微发泡制品泡孔形态的关系

2021-05-06游雅雯宫晓彤王利霞

宋 鑫 张 颖 游雅雯 宫晓彤 王利霞[2]

([1]郑州大学力学与安全工程学院 河南·郑州 450001;[2]郑州大学微纳成型技术国家级国际联合研究中心 河南·郑州 450001)

由于微发泡材料独特的结构和性能,广泛用于生物医学、航空航天等领域。微发泡注塑成型是聚合物微发泡材料成型的主要方式之一,但微发泡注塑成型工艺过程复杂,微发泡注塑模具的设计与制造单纯依靠设计人员的经验和模具工人的试模和修模很难保证微发泡注塑制品的高精度要求。数值模拟技术改变了微孔注塑成型过程的分析方法,通过Moldflow软件的模拟分析,可以模拟微孔发泡注塑成型过程,分析泡孔形态和工艺参数之间的关系,可提高微孔发泡注塑成型效率和制品质量。

微发泡注塑制品的泡孔形态对最终制品的性能有着重要的影响,而泡孔形态是由微发泡过程中的发泡工艺和材料性能共同决定的。因此,本文研究微发泡材料的成型工艺对泡孔形态的影响,以便更好地控制泡孔形态,获得理想泡孔形态的微孔材料。

1 微发泡制品的模型建立

本文制品设计参考标准拉伸试件D638-14,等比缩小10倍,试样的几何模型如图1(a)所示。用ANSYS的DesignModeler创建拉伸试件的3D模型,采用Moldflow划分双面网格,有限元模型和浇注系统如图1(b)所示。

图1:标准拉伸试样及网格划分

2 材料与工艺参数设定

选用材料为PLA(7000D,Nature Works),基于单因素实验方法,采用MOLDFLOW注塑微发泡充填和保压分析模块进行单因素数值模拟实验,分析模具温度、熔体温度、气体初始浓度、每体积气核数对注塑微发泡过程的影响。基线工艺为:模具温度30℃,熔体温度 230℃,入口速率100cm3/s,泡核密度为2×105 cm-3,气体初始浓度0.5%。

3 模拟结果分析

3.1 工艺参数对泡孔形态的影响

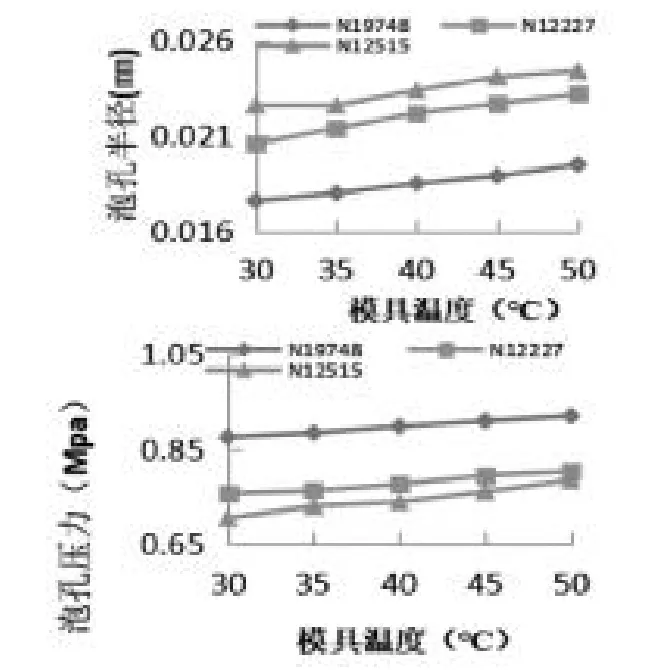

(1)模具温度对泡孔形态的影响。

图2为泡孔参数随模具温度的变化,由图中结果可知:随着模具温度升高,泡孔半径和泡孔压力都随之升高。离浇口越远泡孔半径越大,泡孔直径在30 m~50 m之间,发泡结果较为理想;泡孔压力离浇口越近越大,模具温度改变对远浇口处影响更为明显。由此可知,模具温度在一定程度上会促进微发泡制品的泡孔生长,因为随着模具温度的上升,熔体粘度下降,对泡孔生长的约束能力降低,泡孔尺寸增大。

图2:泡孔参数随模具温度的变化

(2)熔体温度对泡孔形态的影响。

图3为泡孔参数随熔体温度的变化,由图中结果可知:随着熔体温度的升高,泡孔半径逐渐增大,而泡孔压力逐渐减小。因为随着熔体温度的升高,熔体黏度减小,溶解于聚合物基体中的气体分子很容易的扩散进入周围的气泡核中,促进了气泡核的长大,而使得气泡核泡孔压力降低。

图3:泡孔参数随熔体温度的变化

(3)气体初始浓度对泡孔形态的影响。

图4为泡孔参数随气体初始浓度的变化,结果表明,气体初始浓度的变化对泡孔半径的影响成交替变化,气体初始浓度为0.5%时,发泡较为理想;泡孔压力随气体初始浓度增大而增大,而且变化率较大,气体浓度大,有利于气泡核的形成,得到密度大直径小的泡孔结构,但是当气体浓度增大到一定值时,对发泡行为的影响变小,逐渐趋于平衡。此外,气体浓度太大会增加成本,因此较为理想初始浓度应为0.5%。

图4:泡孔参数随初始浓度的变化

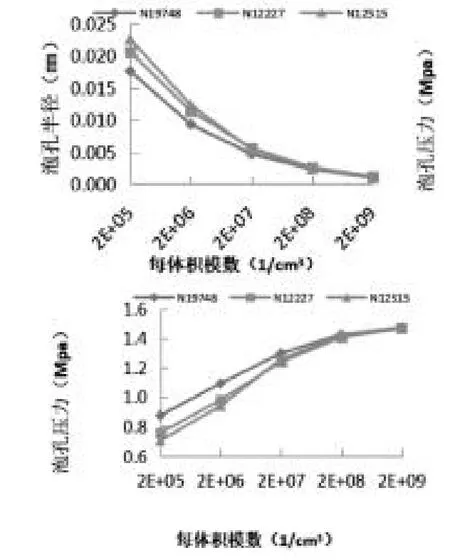

(4)泡核密度对泡孔形态的影响

图5为注塑微发泡制品泡核密度对泡孔半径和泡孔压力的影响,由图中结果可知,泡核密度增大,泡孔半径减小,泡孔压力增大,达到某一极限值时不同位置处泡孔半径、泡孔压力趋于均匀。因此,提高注塑微发泡制品泡核密度有利于获得泡孔压力和泡孔半径均匀的微发泡材料。

图5:泡孔参数随泡核密度的变化

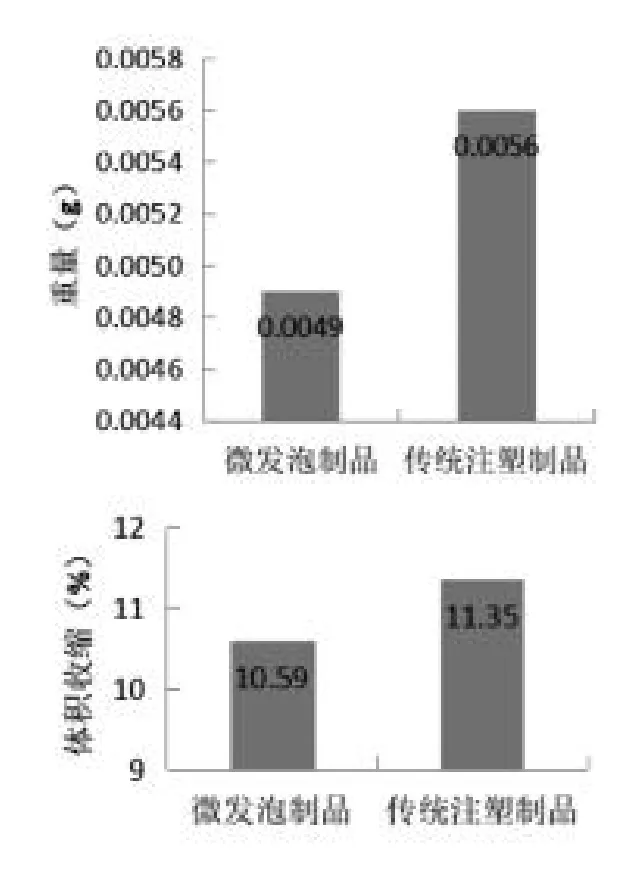

3.2 微发泡对制品重量和体积收缩率的影响

图6为注塑微发泡制品的重量和收缩率与传统注塑制品的对比,由结果可知,微发泡制品可比传统注塑制品减重达12.5%,收缩率比传统注塑制品收缩率低6.7%左右。

图6:制品重量和收缩率

4 结论

本文利用 Moldflow的注塑微发泡成型模拟进行单因素试验,分析了工艺参数对制品泡孔半径和泡孔压力的影响。由结果可知,模具温度和熔体温度的升高在一定程度上会促进泡孔半径的增大。模具温度升高,泡孔压力增大,而熔体温度升高,会导致泡孔压力减小;气体初始浓度的增大,泡孔压力增大,泡孔半径增大,但较高的气体初始浓度得到的泡孔半径较大,不利于制备微发泡材料;泡核密度,泡孔半径减小,泡孔压力增大,达到某一极限值时不同位置处泡孔半径、泡孔压力趋于均匀。与传统注塑工艺相比,注塑微发泡工艺对于制品减重和减小体积收缩有重要的作用。