CaO/Ca(OH)2核壳结构颗粒的制备及其储热性能

2023-01-06莫雅超赵长颖

莫雅超,闫 君,赵长颖

(上海交通大学工程热物理研究所,上海 200240)

随着“双碳”目标的提出,我国能源结构面临从化石能源为主向清洁能源为主的转型。目前,太阳能、风能等清洁能源由于波动性较大[1-3],短时间内难以成为能源结构的主体。储能技术可以大大改善新能源不均匀、不连续的特点[4],从而加速能源结构转型,助力双碳目标早日实现。

考虑到人类活动中热能占据非常大的比例,热能储存在各类储能技术中占有非常重要的位置。热能储存技术分为显热储热、相变储热和热化学储热。其中,热化学储热具有储热密度大,可实现跨季节储热等优势[5],应用前景十分广阔。热化学储热通过可逆反应实现热能的储存和释放[6]。其中,氢氧化钙具有价格较低和储热密度较高的优势,其反应机理和循环稳定性已有较多研究[7-10],在反应器级别的研究中,文献[11-13]表明氢氧化钙存在易结块、易团聚、循环稳定性较差等问题,未改性的储热材料在固定床反应器中传热性能较差,反应时间过长,在流化床反应器中易堵塞管道且物料损失较大,难以实现热能的高效储存与释放。为解决上述问题,需要对氢氧化钙材料进行改性或造粒。Roßkopf等[14]通过向氢氧化钙中添加纳米SiO2的方法,改善了氢氧化钙的结块现象。Afflerbach 等[15]通过在氢氧化钙颗粒外包覆多孔陶瓷的方法,制备了具有核壳结构的颗粒,可以在氮气氛围下多次循环后不发生开裂或破碎,但是还未对空气环境下的储热性能进行研究。夏伯谦等[16]通过掺杂黏结剂的方法,制得了可在氮气氛围下多次循环的粒状氢氧化钙复合材料,但循环次数还是偏少,颗粒强度较低。对于在氮气氛围下使用的储热材料需要在反应器中增加相应装置使反应器内时刻保持氮气氛围,避免物料因与空气接触而失效,将增加反应器的成本和复杂程度。针对现有储热材料颗粒制备研究中存在的稳定性依然较差、难以在空气氛围中应用的问题,本文通过在预粒化的氢氧化钙颗粒外包裹碳化硅陶瓷前驱体并高温烧结的方法,制备了一种可在空气氛围下进行多次储放热循环的核壳结构颗粒。

1 颗粒制备方法

1.1 颗粒制备方法

工业生产中使用的氢氧化钙通常为粉末状,因此,为了制备核壳结构的氢氧化钙颗粒,需要先将氢氧化钙粉末制成球状颗粒,以便于在颗粒外包覆浆状的陶瓷前驱体材料。本工作以氢氧化钙(≥95%,麦克林生化科技有限公司),羧甲基纤维素钠(简称CMC,分析纯,麦克林生化科技有限公司),活性炭(200 目,上海迈瑞尔化学试剂有限公司)为原料制备了粒状的氢氧化钙颗粒,以下简称为预粒化过程。首先,将氢氧化钙、CMC、活性炭以一定的质量比均匀混合,之后向混合均匀后的粉末中加入少量水,使粉末凝聚为橡胶状固体。将橡胶状固体切割为小颗粒并进行滚圆处理,得到预粒化的氢氧化钙颗粒。使用天平称取SiC(≥99%,粒径20~50 μm,上海阿拉丁生化科技股份有限公司)、十二烷基苯磺酸钠(简称SDBS,≥95%,侨怡生物科技有限公司)、氧化锆(≥99.9%,侨怡生物科技有限公司)、聚乙烯醇(分析纯,侨怡生物科技有限公司)、活性炭(200 目,上海迈瑞尔化学技术有限公司),按照一定的质量比加入烧杯中,使干燥粉末总质量为2 g。向烧杯中加水至10 mL刻度线,之后将烧杯放在磁力搅拌器上加热搅拌,使物料为混合均匀的浆状物。在水分蒸发过程中称量烧杯中浆状物的质量,待浆状物质量为5 g 时,取下烧杯,将预粒化颗粒倒入浆状物中搅拌,待颗粒完全被浆状物包覆后将颗粒取出,于常温下干燥。颗粒干燥后,再次将颗粒倒入浆状物中搅拌,使颗粒外形成新的包覆层。重复包覆操作4~5 次后,将干燥完成的颗粒放入管式炉中,在1050 ℃下恒温煅烧2 h,可制得具有完整包覆壳结构的氢氧化钙颗粒。

1.2 颗粒性能确定方法

核壳结构颗粒可分为外部的碳化硅陶瓷外壳和内部的储热材料两部分,以下简称为壳体和芯体,用于检测的壳体和芯体由成型的核壳结构颗粒压裂后分离得到。为了测定壳体的微观结构和元素组成,使用扫描电子显微镜(日本电子JEOL,JSM-7800F Prime)观察了壳体的表面形貌,并进行了X射线能谱分析(EDS)测定壳体元素组成。为了测定颗粒的机械强度,使用文腾力学性能检测仪测定了单颗粒的压碎强度,为了分析壳体的化学成分以及强度形成的原因,使用多晶衍射仪(日本理学,smartlab9)对壳体进行了XRD成分分析。为了探究壳体对气体扩散的影响,使用孔隙率分析仪(美国康塔,poremaster33)分别测定了核壳结构颗粒、芯体和壳体的孔径分布。用同步热分析仪(PerkinElmer,STA8000)分别对核壳结构颗粒和芯体进行了储热实验,比较了外层是否包裹壳体对反应速率的影响。

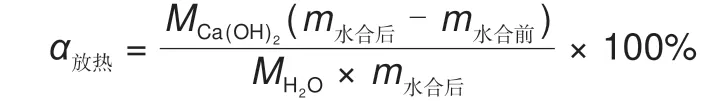

为了测定核壳结构颗粒的储放热性能,使用管式炉将颗粒加热至550 ℃并恒温维持40 min 进行储热,之后将颗粒移至充满饱和水蒸气的烘箱中进行放热,通过测定颗粒储放热过程中质量的变化计算得到颗粒的有效转化率,公式如下:

其中,α放热为颗粒在放热过程中的转化率,m水合后为水合后颗粒总质量,m水合前为水合前颗粒总质量。MCa(OH)2和MH2O分别为氢氧化钙与水蒸气的相对分子质量。颗粒的质量储热密度由转化率和纯氢氧化钙的质量储热密度相乘得到。为了测定颗粒的循环稳定性,对颗粒进行了25 次储放热循环实验,观察颗粒在循环过程中储热密度的变化以及是否发生开裂或破碎,使用扫描电子显微镜(JEOL公司,JSM-7800F Prime)分别对循环后的颗粒和未经循环的颗粒进行了微观形貌观察,并进行了对比分析。

2 结果与分析

2.1 储热材料最佳比例

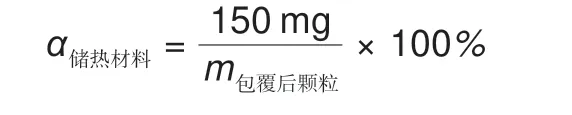

氧化钙/氢氧化钙储热材料在储放热循环的过程中会发生剧烈的体积变化,本文通过在颗粒外包覆一层烧结的壳体,使脱水过程中的体积收缩与水合过程中的体积膨胀都在壳体内部进行,壳体自身不发生形变,从而使颗粒整体保持形状的稳定。但如果壳体内部储热材料过多,水合过程中储热材料的体积膨胀会对壳体造成较大的压力,如图1(a)所示,甚至出现将壳体胀破的现象。如果内部储热材料过少,则颗粒整体的储热密度过小。本文通过多次实验探索了储热材料的最佳比例。取150 mg 储热材料粉末进行预粒化,得到粒径6 mm的预粒化颗粒,之后放入壳体浆状物中进行包覆,通过调整浆状物的含水量与包覆次数控制包覆层的质量。将包覆完成后的颗粒置于空气中干燥并称重,得到储热材料比例为20%~80%的核壳结构颗粒。储热材料比例计算公式如下:

其中,α储热材料为储热材料比例,150 mg 为颗粒内储热材料质量,m包覆后颗粒为包覆后颗粒总质量。

经过多次实验,发现当储热材料比例为65%以上时,颗粒水合过程中将出现壳体胀破的现象,为保证颗粒不被胀破且具有一定强度,本工作所制备的核壳结构颗粒储热材料比例在50%~60%,如图1(b)所示,得到了具有较高储热密度且不发生开裂的核壳结构颗粒。

图1 胀破与完整的核壳结构颗粒Fig.1 Cracked and intact core-shell structure pellets

2.2 微观结构与化学成分

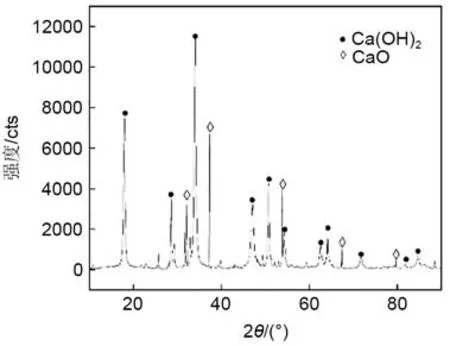

本工作核壳结构颗粒的壳体主要由直径20~50 μm的碳化硅颗粒构成,使用扫描电子显微镜对壳体进行形貌观察,如图2所示,可以看到碳化硅颗粒之间形成了明显的连接,正是这种连接使壳体具有一定的强度。查阅文献[17]可知,颗粒间连接的形成是由于制备陶瓷前驱体的过程中添加了烧结助剂,在烧结的过程中,烧结助剂与碳化硅颗粒发生一系列化学反应,生成的复合硅酸盐在碳化硅颗粒之间形成了连接。另一方面,碳化硅颗粒之间由于高温下烧结也会形成一定的连接。为确定烧结后陶瓷的化学成分,对壳体进行了EDS 元素组成分析,由于EDS 只能对壳体表层进行扫描,因此只能反映颗粒表层的元素组成。如图3,氧元素的含量较高,说明在高温烧结的过程中碳化硅颗粒的外层发生氧化生成了二氧化硅。将壳体研磨为粉末状并进行了XRD成分分析,如图4,发现并未检测到二氧化硅,检测到的成分为碳化硅和少量的氧化锆,说明在本文的烧结温度下,碳化硅只有表层很少一部分被氧化,颗粒间的连接以烧结助剂自身的黏结作用和碳化硅的烧结为主,由于复合硅酸盐的生成而形成的连接较少。

图2 碳化硅微粒间形成的连接Fig.2 Connections formed between silicon carbide particles

图3 壳体表面的EDS图谱Fig.3 EDS pattern of the shell surface

图4 壳体XRD图谱Fig.4 XRD pattern of the shell

此外,为研究壳体中的成分是否会与氢氧化钙发生副反应,在放热反应后,对核壳结构颗粒和颗粒内部的氢氧化钙储热材料进行了XRD成分分析。如图5 及图6 所示,芯体主要成分仍为氢氧化钙和氧化钙,核壳结构颗粒的成分为碳化硅和氢氧化钙,未检测到其他物质,说明在一次储放热循环后,颗粒内的氢氧化钙储热材料与壳体之间几乎没有副反应的发生,表明了这种核壳结构颗粒具有多次循环的潜力。

图5 芯体XRD图谱Fig.5 XRD pattern of the core

图6 核壳结构颗粒XRD图谱Fig.6 XRD pattern of pellets with core-shell pellets

2.3 孔径分布的影响

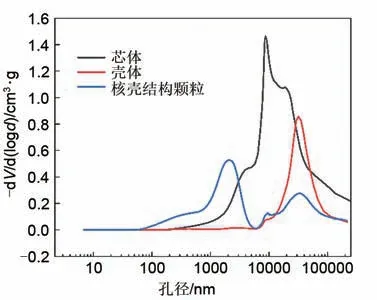

壳体内的孔隙可分为颗粒间孔隙和由造孔剂形成的孔隙。由于壳体是由形状不规则的微粒构成,微粒之间的间隙恰好为气体提供了扩散的通道,使内部储热材料的脱水和水合反应能够顺利进行。此外,在制备的过程中向陶瓷前驱体中加入了一定比例的活性炭作为造孔剂。在烧结的过程中,活性炭被氧化生成二氧化碳进入空气中,从而在壳体中形成了一些孔径较大的孔。如图7为颗粒间孔隙和造孔剂留下的孔隙的对比,颗粒间孔隙孔径大多分布在5~100 μm,造孔剂孔隙孔径大多分布在100~200 μm。

图7 核壳结构颗粒壳体中的孔隙Fig.7 Pores in the pellet shell of the core-shell structure

此外,为了定量研究核壳结构颗粒内部孔径的分布,使用孔隙率分析仪(美国康塔,Poremaster33)分别对壳体和核壳结构颗粒进行了孔径分布的测定。如图8,可以明显看出核壳结构颗粒的孔径集中分布于两个不同的范围,即0.1~5 μm 和5~200 μm,其中,5~200 μm 的孔径分布曲线与壳体的孔径分布曲线位于同一区间且变化趋势相似。因此,对于核壳结构颗粒而言,壳体与芯体均为多孔介质,但其孔径的大小是不同的,对比壳体与芯体的孔径分布曲线可以更直观地看出二者的差异,壳体内部的孔径较大,10 μm以下的孔很少,而芯体的孔径较小且分布较宽。这也是容易理解的,无论是壳体还是芯体均由微粒构成,其内部孔隙大部分为微粒间孔隙,微粒粒径越小,则微粒间孔隙的孔径越小,实验中使用的氢氧化钙粉末的粒径分布在0.5~100 μm,而碳化硅颗粒的粒径基本都在20 μm以上,构成二者的微粒粒径不同导致了孔隙大小的差异。

图8 芯体、壳体与核壳结构颗粒孔径分布Fig.8 Pore size distribution of core,shell,and core-shell pellet

这种颗粒外层和内部孔径大小的差异将会直接影响到脱水和水合过程中水蒸气的扩散,进而影响到化学反应的进行,较大的孔径显然更加有利于水蒸气的扩散。对于本文的核壳结构颗粒而言,10 μm以下的小孔基本都分布在内部的氢氧化钙储热材料中,因此,颗粒内水蒸气扩散的主要阻力应该在颗粒的内部。孔径分布曲线从侧面说明了相比于纯氢氧化钙储热材料,在氢氧化钙颗粒外包裹壳体并不会使水蒸气扩散的阻力明显增加。

2.4 储热速率与反应温度

使用同步热分析仪(Sta8000)分别对芯体、核壳结构颗粒和纯氢氧化钙进行了分解脱水实验,测定了各自的转化率随温度和时间的变化曲线。对比转化率-时间曲线(图9)可以发现,芯体与核壳结构颗粒最先开始反应,且开始的时间较为接近,而纯氢氧化钙的分解开始得较晚。对比转化率-温度曲线(图10)可以发现,相对于纯氢氧化钙,芯体与核壳结构颗粒反应的起始温度分别降低了12.8 ℃和22.2 ℃,说明预粒化过程中CMC 的加入可能具有降低分解反应起始温度的效果。此外,芯体与核壳结构颗粒的分解相对于纯氢氧化钙分别缩短了0.9 min和1.4 min,说明预粒化过程中CMC的添加起到了加快反应速率的效果。这可能是因为CMC的加入使氢氧化钙内部孔隙更加丰富,储热过程产生的水蒸气更容易扩散到外界,从而使储热反应更容易进行。另外,核壳结构颗粒的反应最先发生且用时最短,说明芯体并未因外部壳体阻碍水蒸气扩散而制约反应的进行,反而在一定程度上加速了分解反应的进行。这种情况可能是由于壳体的包裹使颗粒内氢氧化钙更加致密,起到了增大氢氧化钙导热系数的效果,从而加速了颗粒内的传热过程。

图9 芯体、核壳结构颗粒、纯氢氧化钙储热过程转化率-时间曲线Fig.9 Conversion curves with time for core,core-shell pellets,and pure calcium hydroxide during thermal storage

图10 芯体、核壳结构颗粒、纯氢氧化钙储热过程转化率-温度曲线Fig.10 Conversion curves with temperature for core,core-shell pellets,and pure calcium hydroxide during thermal storage

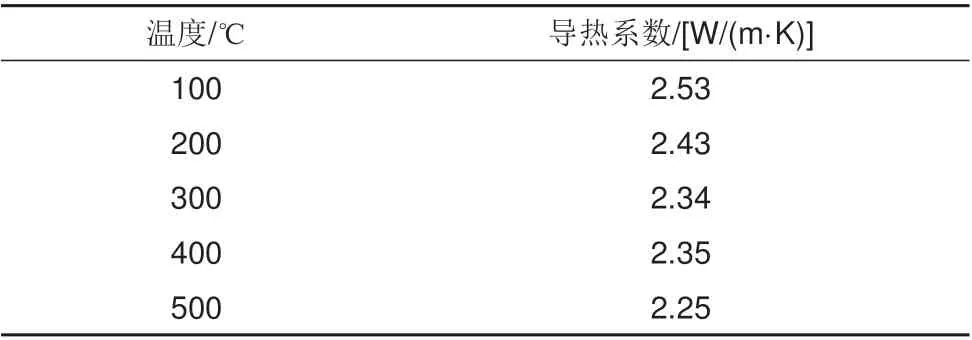

2.5 导热系数与机械强度

由于核壳结构颗粒的导热系数难以直接测量,使用激光导热仪(LFA 467,德国耐驰)对壳体在不同温度下的导热系数进行了测量,如表1,壳体的导热系数随温度的升高略有降低,但变化幅度在10%以内。根据闫君等[18]的研究,氢氧化钙压实状态下的导热系数约为0.7 W/(m·K),因此相对于纯氢氧化钙,核壳结构颗粒的壳体热阻较小,颗粒的主要热阻集中在芯体。由2.1 节可知,芯体与壳体之间存在一定的膨胀应力,客观上起到了对储热材料的压实作用,因此芯体的热阻同样小于未经处理的氢氧化钙材料。为测量核壳结构颗粒的机械强度,随机选取4 个按照步骤制备的颗粒作为试样,使用力学性能检测仪测量颗粒的压碎强度,结果如表2,颗粒的压碎强度均在5 N 以上。颗粒的强度主要由壳体的强度决定,内部预粒化的氢氧化钙颗粒在一次水合过程后即变为粉末状态,难以对颗粒起到支撑作用。因此,相对于纯氢氧化钙,核壳结构颗粒在材料的机械强度方面有了较大改善。

表1 壳体不同温度下的导热系数Table 1 Thermal conductivity of the shell at different temperatures

表2 颗粒试样的压碎强度Table 2 Crushing strength pellets specimens

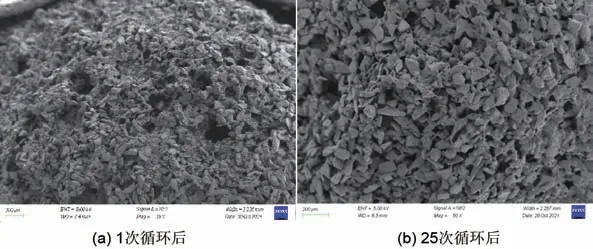

2.6 储热密度与循环稳定性

按照1.2 节中的方法对核壳结构颗粒进行了25次脱水/水合循环,颗粒在25次循环后未出现破碎或开裂,说明该方法制备的颗粒可在多次储放热循环后保持完整。如图11 为颗粒第1 次与第25 次循环后的SEM 扫描电镜图像,可以看到,多孔陶瓷的表面形貌和碳化硅小颗粒之间的连接未因多次储放热循环而出现明显改变,说明在氢氧化钙的反应温区内,碳化硅壳体具有良好的抗热震性能。储热密度的变化如图12,由于壳体在整个颗粒中的质量占比约为50%,且不能通过化学反应储存和释放热量,因此颗粒的储热密度相对于纯氢氧化钙储热密度有所下降,约为后者的45%。由此也可得出颗粒内部氢氧化钙储热材料的转化率约为90%。为了更加贴近工业应用,本文的储放热循环均在空气氛围下进行。随着循环次数的增加,颗粒的储热密度由620 kJ/kg降至500 kJ/kg,下降幅度约为20%。这是由于空气中的二氧化碳会与氢氧化钙反应生成碳酸钙,生成的碳酸钙在550 ℃的储热温度下难以被分解,从而导致了颗粒储热密度的下降。根据闫君等[18]的研究,纯氢氧化钙在空气氛围下循环14次后储热密度将下降60%。因此,在空气氛围下,核壳结构颗粒相对于纯氢氧化钙具有更好的循环稳定性。为了消除碳酸钙的影响,在第25 次循环前对颗粒进行950 ℃高温煅烧处理,使生成的碳酸钙重新分解为氧化钙。煅烧后的颗粒储热密度重新回升至600 kJ 左右,约为颗粒初始储热密度的96.7%,证实了关于储热密度下降原因的推测。此外,使用排沙法测定了颗粒体积,从而计算得到颗粒体积储热密度为纯氢氧化钙(密度约为0.4 g/cm³)体积储热密度的110%~120%。体积储热密度的提高源于壳体限制了氢氧化钙的体积膨胀,对氢氧化钙起到了压实作用。在自然状态下,粉末状的氢氧化钙在水合的过程中体积会膨胀为原来的2倍以上,密度降至0.4 g/cm³以下,体积的剧烈变化也给反应器的设计带来了困难。因此,体积稳定的核壳结构颗粒在反应器级别的应用中具有明显的优势。

图11 25次储放热循环后颗粒表面SEM图像Fig.11 SEM image of the pellet after 25 charge and discharge cycles

图12 储热密度随储放热循环次数的变化Fig.12 Variation of heat storage density with charge and discharge cycles

3 结论

本工作通过在粒状氢氧化钙材料外包覆碳化硅陶瓷外壳的方法,制备了一种具有核壳结构的氢氧化钙粒状储热材料。主要结论如下:

(1)颗粒的壳体具有丰富的孔隙结构,孔径大多在10 μm以上,对反应过程中水蒸气的扩散影响较小,储热过程反应速率大于纯氢氧化钙。

(2)壳体的化学性质较为稳定,在550 ℃的储热温度下不与氢氧化钙发生反应。

(3)该粒状储热材料颗粒形态具有较好的循环稳定性,在空气氛围下进行了25 次储放热循环,颗粒的储热密度出现了约20%的下降。储热密度的下降主要是由于氢氧化钙与空气中的二氧化碳反应生成了碳酸钙,在高温煅烧除去碳酸钙之后,颗粒的储热密度恢复至原来的96.7%。