立磨选粉机转子叶片截面形状对性能的影响

2022-11-28符惜炜刘云峰于伟涛孙潞潞曾军龙

符惜炜,刘云峰,于伟涛,李 珂,孙潞潞,曾军龙

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点试验室 河南洛阳 471039

3金堆城钼业集团有限公司 陕西西安 710075

立 磨是广泛应用于建材行业的粉磨设备,它集粉碎、烘干与分级于一体,可用于水泥生料、熟料、煤粉和矿渣的粉磨[1-2]。选粉机是立磨系统的核心装备之一,其性能好坏对产品质量、系统产量及系统粉磨电耗影响很大。因此,为降低系统粉磨电耗,提高成品质量,国内外众多研究人员均对选粉机设计、机理、性能提升等开展了深入的研究。豆海建等人[3]采用滑移网格模型对选粉机的流场进行研究并提出了一种 N-U 选粉机技术;李翔等人[4]通过对比研究不同分级环间距对选粉机速度场、压力场和分级效率的影响规律,得出了某一型号选粉机的最优分级环间距,并进行了试验验证;任成等人[5]研究发现导风叶片可以提高离心式涡流空气分级机的分级精度,并降低转笼外缘的湍流耗散率。

立磨选粉机一般主要由选粉机外壳、导风叶片、转子叶片、返料锥、驱动系统等部分组成。立磨系统工作时,经立磨喷嘴环喷出的高速气流裹挟着粉磨后的物料一起上升。上升过程中,部分大粒径物料在重力作用下落回到磨盘料堆上继续研磨;小粒径物料随气流经定子叶片整流后,进入分级环区域,进行二次分离。经过重力分离后的物料进入转子区域,进行强制分级,不符合粒度要求的物料通过返料锥返回磨内,重新粉磨;符合粒度要求的物料被选出,随着气流排出、收集。利用 CFD 计算软件,针对我公司设计生产的立磨选粉机转子叶片截面形状进行研究,得到了选粉机转子叶片截面形状对选粉机性能的影响规律,为选粉机的优化设计提供参考。

1 立磨选粉机流场数值模拟

1.1 计算模型

选粉机内部结构比较复杂,各部件尺寸偏差大,整体网格处理无法实现。为保证模拟研究顺利进行,提高模拟效率,避免转子部运动的动网格设置,根据立磨选粉机工作原理和结构特性,将立磨选粉机计算域分为三部分:选粉机外壳部 (含进风口、导风叶片)、转子部以及成品出口部。具体模型如图 1 所示,装配完成效果如图 2 所示。分别采用合适的网格尺寸,对立磨选粉机 3 个计算域进行非结构四面体网格划分。

图1 立磨选粉机各计算域的三维模型Fig.1 3D model of each computational domain of vertical mill separator

图2 三维装配模型Fig.2 3D assembly model

1.2 计算条件及研究思路

立磨选粉机工作时,内部既有气体流动,又有物料运动,物料颗粒的总体积与整个流场体积相比,体积分数远小于 10%。采用拉格朗日方法处理物料颗粒,即使用离散颗粒模型 (DPM) 对选粉机流场、物料进行模拟计算。计算时,先对选粉机内部流场进行稳态计算,计算达到收敛状态后,DPM 在流场中加入物料颗粒,通过对物料颗粒进行轨迹追踪,完成选粉机性能研究。

将整个计算模型处理成 3 个计算域,下面就研究计算中的其他设置做简单介绍。选粉机流场计算采用稳态计算,湍流模型选用 Standardκ-ε(2eqn) 模型,近壁区采用标准壁面函数处理。各个计算域间的界面采用内部边界条件 Interface 进行连接;流场入口设置为速度入口 (Velocity-inlet) 边界条件,计算式为

式中:v为进口风速,m/s;Q为立磨选粉机处理工况风量,m3/s;A为立磨选粉机进风口面积,m2。

流场出口设置为自由流出口 (Outflow),在转子计算域采用多重旋转坐标系法 (MRF) 模拟转子的转动[6],定义转子的旋转方向和转速。

除此之外,还需要对入射物料的粒径分布做出计算。实际操作中,由于立磨内部存在的高速流场及负压环境,对进入立磨选粉机的物料取样比较困难,但经过研究发现,进入立磨选粉机的物料粒径分布一般符合R-R分布函数[7],它假定了粒径d和Yd之间存在一种指数关系:

式中:Yd为比指定粒径d大的所有颗粒的质量分数之和;dm为平均粒径,µm;n为扩散系数。

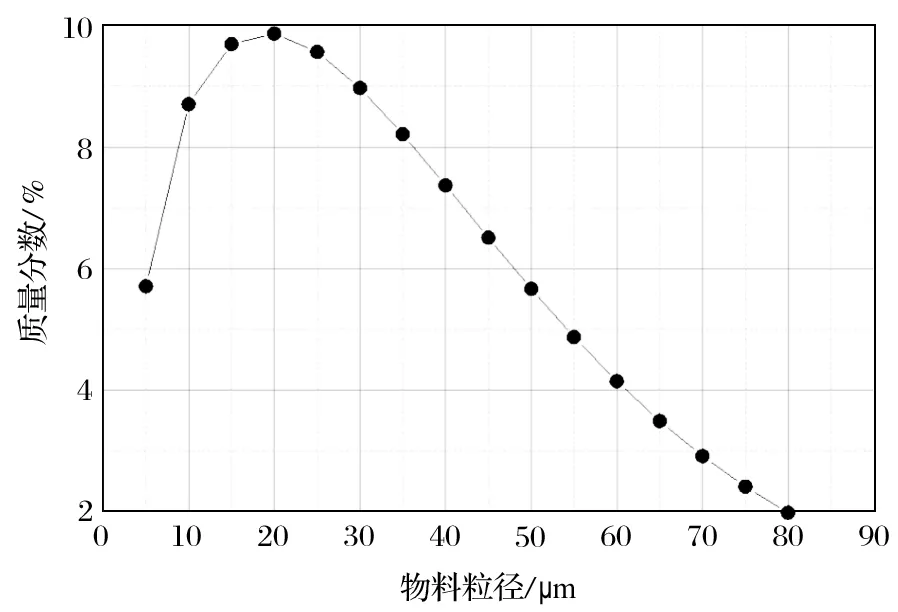

本研究选取 40 µm 的平均粒径物料,物料粒径扩散系数为 1.4,根据这些参数得到的立磨选粉机输入物料粒径和质量分数关系曲线如图 3 所示。

图3 物料粒径和质量分数关系曲线Fig.3 Curve of relationship between material particle size and mass fraction

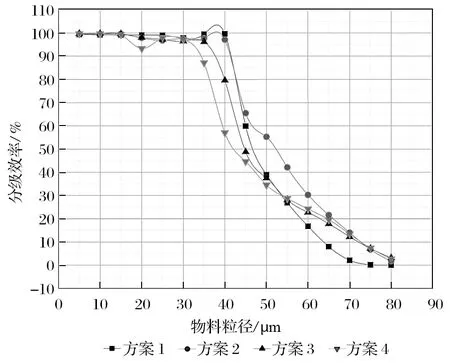

1.3 不同转子叶片折角研究方案

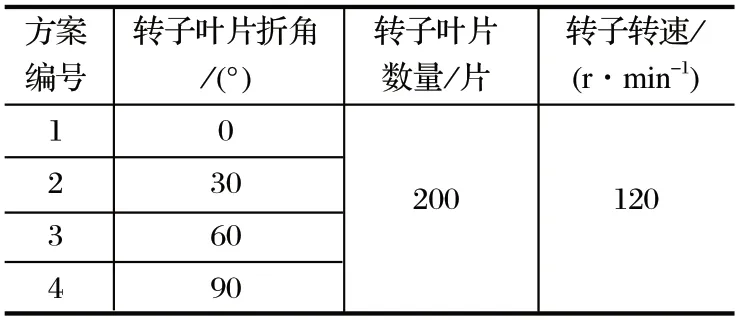

选粉机的转子叶片截面形状对选粉机的分级效率影响很大,对比不同厂家的设计也可以发现,选粉机转子截面形状的差异会严重影响选粉机的性能。鉴于此,研究选粉机不同转子截面形状对性能的影响,对于未来优化选粉机效果,提升选粉机性能指标有非常重要的指导意义。在前期文献调研学习的基础上,以我公司设计选粉机的叶片截面为基础形状,制定了不同转子截面形状的研究方案。选粉机的转子叶片末端为直型,折弯角度 0°,在此基础上改变转子叶片截面形状,将转子叶片末端分别进行 30°、60°、90°折弯,具体方案如表 1 所列。

表1 转子截面形状研究方案Tab.1 Research schemes of sectional shape of rotor

按照表 1 对选粉机转子叶片截面进行重新设计,各方案的叶片截面形状具体如图 4 所示。

图4 4 种方案的转子叶片截面形状示意Fig.4 Sketch of sectional shape of rotor blade in four schemes

2 转子叶片截面形状对性能的影响

2.1 选粉阻力

立磨工作时,内部处于负压环境,选粉机转子在高速旋转时,对整个流场、物料的运行构成阻碍。转子叶片截面形状不同,形成的阻碍也不同,表现在外部参数上就是选粉机进、出口之间的压差不同。在风量不变的情况下,选粉机进、出口之间的压差越大,选粉阻力越高,选粉机的功率需求越大;反之压差越小,选粉阻力越低,选粉机的功率需求越小。

按照表 1 所列方案进行计算,得到各方案的选粉机进出口压力如表 2 所列。

由表 2 可知:在相同转速和风量条件下,转子叶片折弯角 0°时,选粉机计算阻力最低;随着转子叶片折弯角度的增大,选粉机计算阻力也随之增大,折弯角 90°时,选粉机计算阻力增幅高达 30.9%。

表2 立磨选粉机进出口压力Tab.2 Pressure difference between inlet and outlet of vertical mill separator

2.2 分级效率

立磨选粉机是对立磨粉磨系统磨出的物料进行粒径筛选,将符合成品要求的物料 (细粉) 尽可能选出来,不符合成品要求的物料 (粗粉) 尽量留在立磨内继续研磨。分级效率是指选粉后,成品中某一粒径占进入选粉机物料中该粒径质量的百分数[8]。

分级效率

式中:m为选粉后粉体中某种粒度的质量,kg;m0为选粉前粉体中某种粒度的质量,kg。

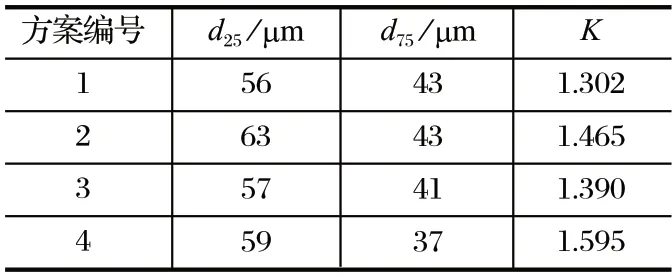

在实际应用中,对选粉机的分级效率要求是很特殊的。它的特殊之处在于:对于符合物料粒径要求的物料,要尽可能地选出来,选粉效率要尽可能得高;对于不符合粒径要求的物料,要尽可能地留在粉磨系统内部继续研磨。体现在效率曲线上,就是要求切割粒径附近的分级效率曲线尽可能得“陡”,越接近竖直状态越好。此外,通常采用分级精度系数来表示立磨选粉机的分级精确度,分级精度的定量公式为

式中:K为分级精度系数;d25为分级效率为 25% 时的粒径,µm;d75为分级效率为 75% 时的粒径,µm。

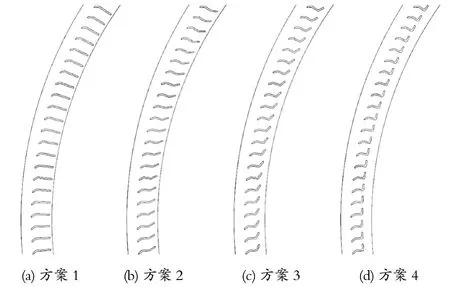

本文利用 DPM 方法分别对不同计算方案、不同粒径的物料粒子进行轨迹追踪,得到立磨选粉机 4 种方案中不同粒径的分级效率曲线,如图 5 所示。

图5 立磨选粉机分级效率曲线Fig.5 Classification efficiency curve of vertical mill separator

根据图 5 对比计算可得,不同转子叶片截面形状的立磨选粉机分级精度系数如表 3 所列。

表3 立磨选粉机的分级精度Tab.3 Classification accuracy of vertical mill separator

结合图 5 和表 3 可以看出:折弯角 0°时,分级精度最接近理想状态 (分级指数 1);改变折弯角度,分级曲线相对于理想分级结果的偏离程度加剧,立磨选粉机的分级精度系数变差。

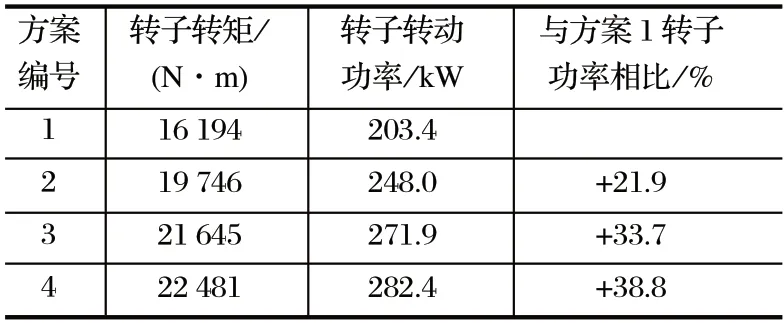

2.3 转子转动功率

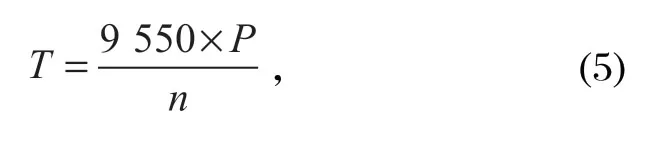

对于一台设备的设计,追求的不仅是使用效果,还要考虑如何降低设备运行能耗。因此设备运行功率不仅是设计时需要考虑的重要指标,更反映了设备的设计水平。依据表 1 中所列方案进行计算,得到各方案的选粉机转子转矩。选粉机转子转动功率与转矩存在如下关系:

式中:T为转子转矩,N·m;P为转子转动功率,kW;n为转子转速,r/min。

按照选粉机转子转矩的计算方法,得到立磨选粉机转子转动功率如表 4 所列。

表4 立磨选粉机转子的转动功率Tab.4 Rotating power of rotor of vertical mill separator

从表 4 可以看出:在相同工况下,转子叶片折弯角 0°时,立磨选粉机转子转动功率最低;随着转子叶片折弯角度的增大,选粉机转子转动功率也随之增大,选粉机整体能耗升高;折弯角 90°时,转子转动功率比折弯角 0°高 38.8%。

3 结论

(1) 随着转子叶片折弯角的增大,选粉机的进、出口压差变大,选粉机的阻力变大,能量损失也越大;

(2) 随着转子叶片折弯角的改变,选粉机的分级效率没有优化提升,反而加剧了与理想分级结果的偏离程度,选粉机分级精度系数变差;

(3) 随着转子叶片折弯角的增大,选粉机转子转动功率增大,选粉机整体能耗升高。