高充填率薄煤层液压支架设计

2022-11-28何明

何 明

1天地科技股份有限公司开采设计事业部 北京 100013

2中煤科工开采研究院有限公司 北京 100013

充 填开采是指利用煤矸石、粉煤灰等固废与水泥、生石灰等胶结材料混合搅拌充填采空区,从而实现控制开采沉陷的一种开采方式,主要有固体、膏体、超高水等充填方式。充填开采可以提高矿井回收率,保护生态环境,是煤矿绿色开采的重要组成部分[1-2]。

薄煤层充填开采由于开采煤层高度较低,为了更好地控制顶板下沉,必须保证高充填率。传统的膏体 (超高水) 充填液压支架需在顶梁下方进行挂袋、充填等作业,受顶梁厚度的影响,至少有 300 mm高度不能充填,无法满足薄煤层充填开采高充填率的要求;同时,薄煤层充填开采作业空间小,传统液压支架结构很难保证支架后部行人、运输及安全作业空间[3-7]。因此设计研发了一种适用于膏体 (超高水) 充填的高充填率薄煤层液压支架。

1 薄煤层液压支架设计要求、关键技术及适用条件

1.1 设计要求

为了更好地控制顶板下沉,保证薄煤层高充填率,以及充填密封性与安全性,高充填率薄煤层液压支架的设计必须满足如下要求:

(1) 充填工作面顶板支护;

(2) 架间行人和充填作业空间;

(3) 充填袋运输、吊挂与维护;

(4) 充填空间密封;

(5) 相邻充填袋隔离;

(6) 充填管路布置;

(7) 与采煤机、输送机配套。

1.2 关键技术

高充填率薄煤层液压支架需要解决的关键技术主要有:

(1) 薄煤层高充填率开采的“三机”配套及空间布置模式;

(2) 适应较薄煤层高充填率充填开采的支架架型与结构;

(3) 创建适应较薄煤层工作面充填开采的架间行人和充填作业空间;

(4) 研发沿工作面长度方向的充填袋隔离装置及支架后部密封结构。

1.3 适用条件

薄煤层高充填率开采液压支架的使用必须具备以下条件:

(1) 工作面上覆岩层稳定性好,充填作业区顶板不垮落;

(2) 确定充填作业区控顶距,尽可能减少顶板裸露面积与跨度,保证充填作业区顶板稳定;

(3) 充填完成后,整个充填体能形成稳固的上覆岩层承载体系;

(4) 充填袋必须具有足够强度,避免发生充填袋破损漏浆。

2 薄煤层充填开采工作面配套设备总体布置

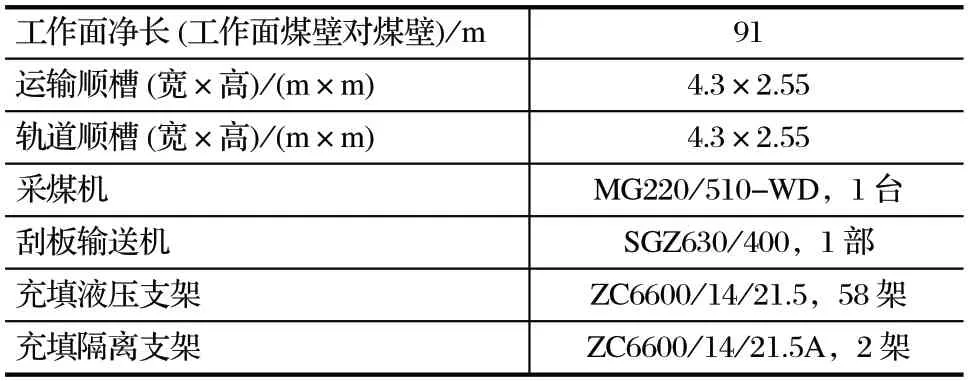

某薄煤层充填开采工作面主要技术参数及配套设备如表 1 所列。

表1 薄煤层充填开采工作面主要技术参数及配套设备Tab.1 Main technical parameters and matching equipments of work face of filling and mining thin coal seam

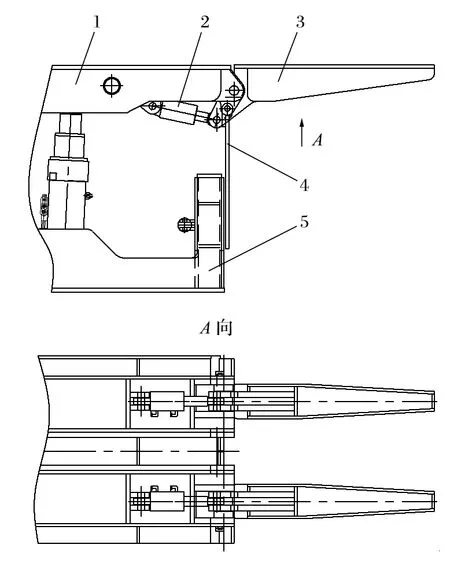

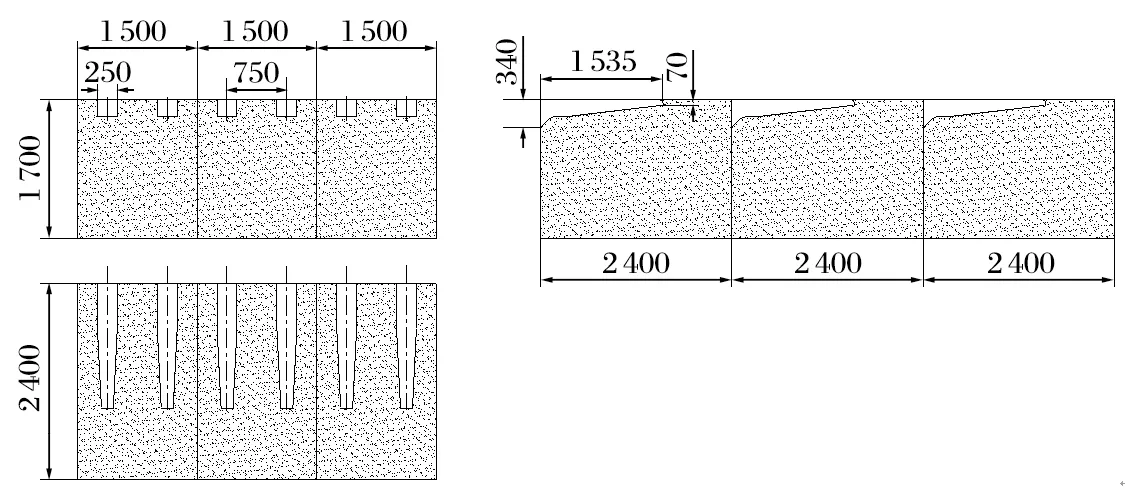

充填工作面总体设备配套布置如图 1 所示,其主要技术特点如下。

图1 充填工作面总体布置Fig.1 Overall layout of filled work face

(1) 整个工作面为 3 段充填,每个充填步距设置 3个充填袋,由下而上依次充填。注浆口设置在每个充填袋的上部,相邻充填袋间设置隔离装置。

(2) 充填隔离支架为楔形上下伸缩式结构,后端与已充填墙体有一定重合距离,既便于支架移架时抽出隔离装置,又能较好隔离开相邻两个充填袋,为顶板提供支撑。同时,隔离装置降至最低点后可进行充填袋的运输。

(3) 中部充填支架顶梁后部设置 2 个楔形铰接尾梁,为充填空间顶板提供一定支护空间。充填袋也可由工作面端头区经由支架后立柱行人空间运至工作面中部并展开吊挂。

3 薄煤层充填液压支架的设计

3.1 支架架型的选择

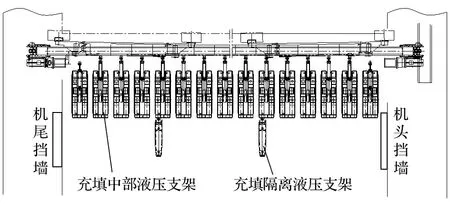

传统液压支架采用四连杆结构 (见图 2)。四连杆结构的优点是抗扭性和稳定性好;缺点是支架结构复杂、整体长度过长、支护强度低,并且不利于架间行人以及充填管路的布置、材料的运输。

图2 传统四连杆结构液压支架Fig.2 Traditional hydraulic support with four-bar structure

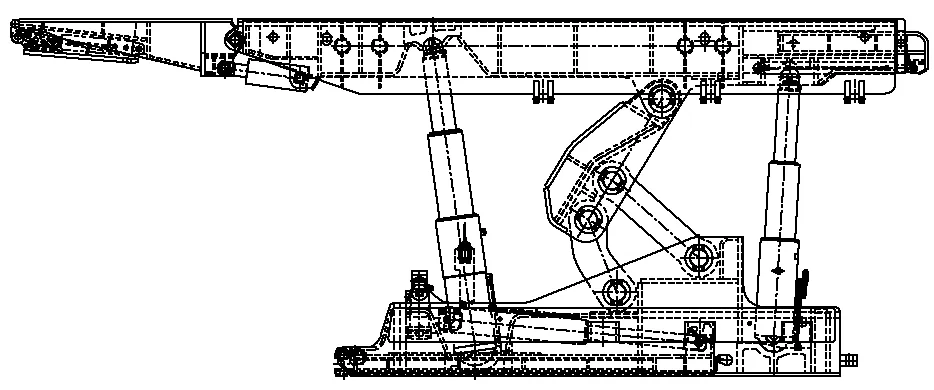

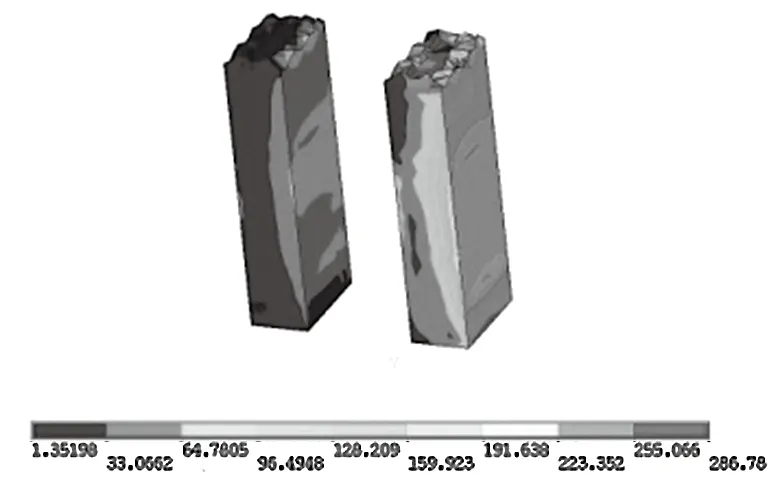

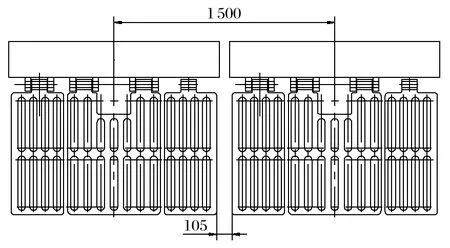

薄煤层充填支架设计采用四柱伸缩式结构 (见图3),相较于传统四连杆结构,其体积小、结构紧凑,能保证架间行人以及充填管路的布置与材料的运输。

图3 四柱伸缩式充填液压支架Fig.3 Four-column telescopic filling hydraulic support

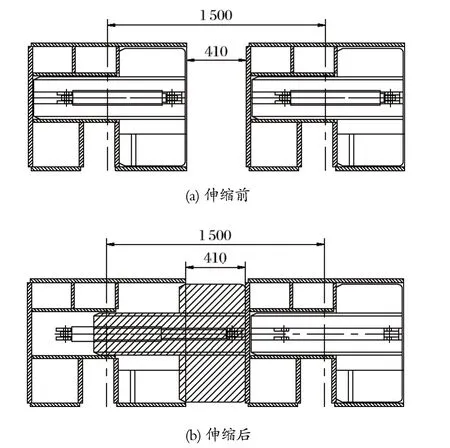

3.2 伸缩杆结构设计

伸缩杆结构设计是四柱伸缩式充填液压支架设计的关键。伸缩杆上部与顶梁中部铰接,下部插入底座套筒,起导向作用,保证支架顺利升降,同时可以承受侧向力,保护立柱不容易损坏。伸缩杆承受的弯矩和转矩较大,必须具有足够的强度和刚度。因此将伸缩杆设计成整体箱形变断面结构,在与顶梁连接部位以及危险断面和危险焊缝处都设计有加强板。

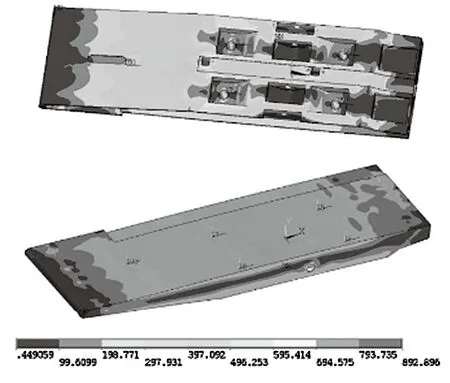

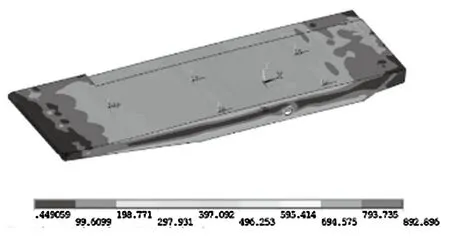

伸缩式液压支架由于应用较少,相比传统四连杆机构抗偏载能力较差,因此对支架关键结构件进行了有限元强度校核。由顶梁合成应力云图 (见图 4)、顶梁垂直方向位移云图 (见图 5)、偏载试验时伸缩杆合成应力云图 (见图 6) 可知,支架结构安全系数满足设计要求。

图4 顶梁合成应力云图Fig.4 Resultant stress contours of top beam

图5 顶梁垂直方向位移云图Fig.5 Displacement contours of top beam in vertical direction

图6 伸缩杆合成应力云图Fig.6 Resultant stress contours of telescopic rod

3.3 后部铰接尾梁结构设计

尾梁结构的存在会降低充填率,如果采用常规宽尾梁结构,整个尾梁处都将无法充填,尤其是薄煤层采高低,对充填率会产生较大影响。为保证高充填率并尽可能增大后部支护空间安全性,充填支架顶梁后部设置 2 个楔形铰接尾梁 (见图 7),分别置于支架立柱后方,为充填空间顶板提供支护。

图7 后部铰接尾梁Fig.7 Rear articulated tail beam

尾梁对充填率的影响如图 8 所示,图 8 中空白处为楔形尾梁在充填体中的占比。采用楔形尾梁结构,利用充填材料的流动性,尾梁与尾梁之间的间隙可以实现一定程度的充填,从而有效提高充填率。

图8 尾梁对充填率的影响示意Fig.8 Sketch of influence of tail beam on filling ratio

铰接尾梁对后部充填作业区起一定程度支护作用。尾梁长度满足 2~ 3 个充填步距要求,设计成前宽后窄的楔形结构,便于尾梁从凝固后的充填墙体中抽出。尾梁千斤顶置于顶梁中部,不占用尾梁下部,减少了对充填空间的影响,保证高充填率的要求。通过尾梁千斤顶的控制,可实现尾梁上下摆动一定角度,为充填作业区顶板提供有效支护。铰接尾梁前端支撑力最大为 75.6 kN,后部支护强度最大为 0.043 MPa。

3.4 充填密封机构设计

顶梁后部密封机构由 3 片轻型可翻转挡板组成,如图 9 所示,密封间隙较小,可有效挡矸。

图9 顶梁后部密封机构Fig.9 Sealing mechanism at rear of top beam

底座后部密封机构设计成可伸缩挡板,如图 10所示,安装在底座后部挡墙内,通过底座伸缩挡板千斤顶实现对 2 台中部支架后部间隙的开合。

图10 底座后部密封机构Fig.10 Sealing mechanism at rear of pedestal

顶梁后部密封机构与底座后部密封机构,既可实现对充填作业区域的有效隔离,又可方便进入支架后部进行充填作业。

4 结语

为了更好地控制顶板下沉,保证薄煤层高充填率,满足充填作业密封性与安全性的要求,研发了新型高充填率薄煤层液压支架。该支架采用四柱伸缩结构和楔形尾梁,设计了有效可靠的挡矸密封机构,既能对后部充填区域顶板进行有效支护,保证充填作业区的密封性,又能满足薄煤层充填开采对高充填率的要求。