深冷处理对15%SiCp/2009铝基复合材料 组织与力学性能的影响

2022-10-21刘宝胜曾元松曲海涛慕延宏

潘 冉, 刘宝胜, 曾元松, 曲海涛, 王 东, 慕延宏

(1. 中国航空制造技术研究院, 北京 100024; 2. 中国科学院 金属研究所, 辽宁 沈阳 110016)

随着我国航空业的发展,飞行器大型整体制造已成为了航空制造业的主要发展趋势之一。因此,大型复杂承力结构件,如组成机翼结构的肋缘梁、直升机旋翼系统、倾斜器斜盘等整体制造技术得以发展[1-2]。颗粒增强铝基复合材料以其优异的高比刚度、比强度、耐高温和耐磨损等特点逐步取代部分2×××、7×××系航空铝合金,成为大型复杂承力结构件主要材料之一[3]。为应对航空主承力件越来越高的性能需求,研究人员一方面探究关于增强相种类、尺寸、体积比以及对应的铝合金基化学成分等制备工艺来改善复合材料性能,另一方面也从材料制造与热处理工艺角度来考虑如何进一步提升材料性能。

作为一种绿色低成本的一次性永久性处理工艺,深冷处理(Cryogenic treatment,CT)可以改善材料的综合性能,比如铝合金、钛合金和钢铁等材料[4-6]。在该工艺中,经固溶和淬火处理后被匀速冷却到-196 ℃,并在该温度下保持一段时间后恢复至室温或时效温度。类似于钢铁材料中奥氏体向马氏体转变的机制[7],深冷处理时铝基材料的析出强化行为是优化其性能的关键作用之一。陈鼎、钱士强等[8-9]的研究显示对经固溶淬火处理的2×××、7×××系航空铝合金,长时间的深冷处理可促进材料的析出强化,提升材料的强度。截至目前,有研究已发现,颗粒增强铝基复合材料的析出动力学与相应的未增强的铝基合金不同[10-11],由于铝基体和增强相之间热物性与杨氏模量的巨大差距可导致更高的位错密度存在于铝基复合材料的淬火组织,有助于材料的时效动力学,但与深冷处理对钢铁和有色金属影响的大量研究相比,颗粒增强铝基复合材料的相关研究相对有限。虽然李义春、张琪等[12-13]对短时深冷(<2 h)热循环对固溶淬火态颗粒增强铝基复合材料性能的研究显示,相对T4态,冷热循环工艺对材料力学性能无明显影响,但并未研究长时间深冷处理对材料的影响。

基于深冷处理在促进颗粒增强铝基复合材料中的析出和位错密度方面发挥的重要作用,因此有必要研究深冷处理,尤其是长时间深冷处理对颗粒增强铝基复合材料组织与力学性能的影响。在本研究中,选择碳化硅颗粒增强铝基复合材料15%(体积分数)SiCp/2009Al来研究深冷处理对其组织与性能的影响及相关机理,以期获得可改善铝基复合材料力学性能的热处理工艺。

1 试验方法

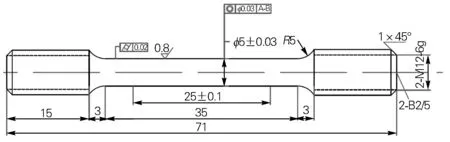

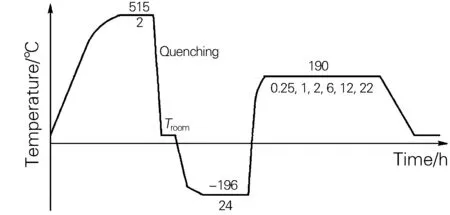

本研究采用粉末冶金法制备的质量分数为15%SiCp/2009铝基复合材料挤压棒件[14],所用碳化硅颗粒平均直径为φ7 μm,牌号为2009,为Al-Cu-Mg系基体合金。首先沿圆棒轴向加工拉伸试样,如图1所示,加工尺寸为10 mm×10 mm×5 mm试块,其中10 mm×10 mm面平行于棒料截面,用于后续显微硬度、物相分析与微观组织检测。对应实际生产工艺,所有试样均在SX-ES07102马弗炉中进行515 ℃×120 min固溶处理,控温范围±3 ℃,而后快速放入室温(约30 ℃)的水池进行淬火。淬火态的圆棒与圆柱试样分为2大类,一组仅进行自然/人工时效,另一组进行深冷处理+自然/人工时效。为避免淬火后不同停放时间的影响,所有试样在淬火后30 min内均干燥并分别放入190±2 ℃的DHG-9030A干燥箱或室温SLX-80数控深冷箱中以5 ℃/min 冷却至-196 ℃,保存24 h后再直接转移至190±2 ℃的DHG-9030A干燥箱,具体热处理工艺如图2所示。

图1 拉伸试样示意图Fig.1 Schematic diagram of the tensile specimen

图2 固溶+(深冷)+时效热处理工艺Fig.2 Process of solution+(cryogenic)+aging treatment

上述试块经砂纸打磨、抛光后用于硬度评价试验,共评价2×7组不同的热处理时效态,共计14个试块。硬度测试采用Tukon2500维氏硬度计(载荷砝码为0.1 kg,加载时间为15 s),对上述各热处理态试样进行测试,每个试样测5个值,取平均值。关于力学性能检测,根据GB/T 228.1—2010《金属材料 拉伸试验第1部分:室温试验方法》对挤压态与不同热处理态的碳化硅颗粒增强铝基复合材料进行室温拉伸试验,并采用扫描电镜对部分拉伸试样断口进行观察。

为分析深冷处理对颗粒增强铝基复合材料时效析出行为的影响,对不同热处理状态的试块进行砂纸打磨、抛光、丙酮除油与去离子水清洗,采用X射线衍射仪(Bruker D8 XRD,Rigaku)进行物相分析,操作电压为40 kV,Cu Kα辐射,扫描速度为4°/min。

采用JEM-2000FX透射电镜对经不同热处理的试样进行微观组织检测并分析析出相化学成分,透射电镜试样先用机械方法减薄至0.1 mm,然后在MIT2I型双喷电解仪上用30%HNO3+70%CH3OH(体积分数)电解液双喷减薄,采用液氮冷却,双喷温度为-25 ℃,电压为10~20 V,电流为60~80 mA,显微组织观察在Titan G2 60—300物镜球差校正场发射透射电镜上进行,加速电压为160 kV。

2 试验结果与讨论

2.1 力学性能

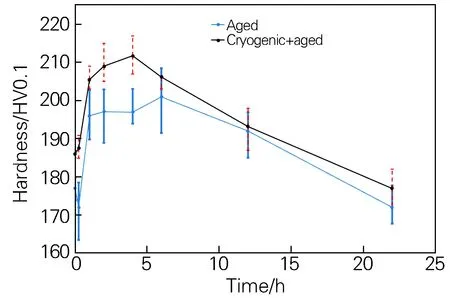

图3是铝基复合材料试样随时效时间变化的硬度值曲线。由图3可知,随着190 ℃下时效时间的延长,无论是否经过深冷处理,两组经固溶+淬火的碳化硅颗粒增强铝基复合材料的硬度均经一段时间时效达到峰值后逐渐降低。其中,经深冷处理的淬火态颗粒增强铝基复合材料试样的硬度在时效早期相对未经深冷处理的颗粒增强铝基复合材料试样更快速的升高,且其硬度峰值亦高于未经深冷处理的铝基复合材料试样的硬度峰值,并在3~4 h达到峰值后缓缓下降。而未经深冷处理的颗粒增强铝基复合材料则在时效4~6 h达到峰值后缓慢下降。

图3 不同热处理状态颗粒增强铝基复合材料试样维氏 硬度与时效时间的关系曲线Fig.3 Vickers hardness vs aging time curves of the particle- reinforced aluminium matrix composite specimens under different heat treatment states

图4 不同热处理状态颗粒增强铝基 复合材料室温拉伸应力-应变曲线Fig.4 Room temperature tensile stress-strain curves of the particle-reinforced aluminum matrix composite under different heat treatment states

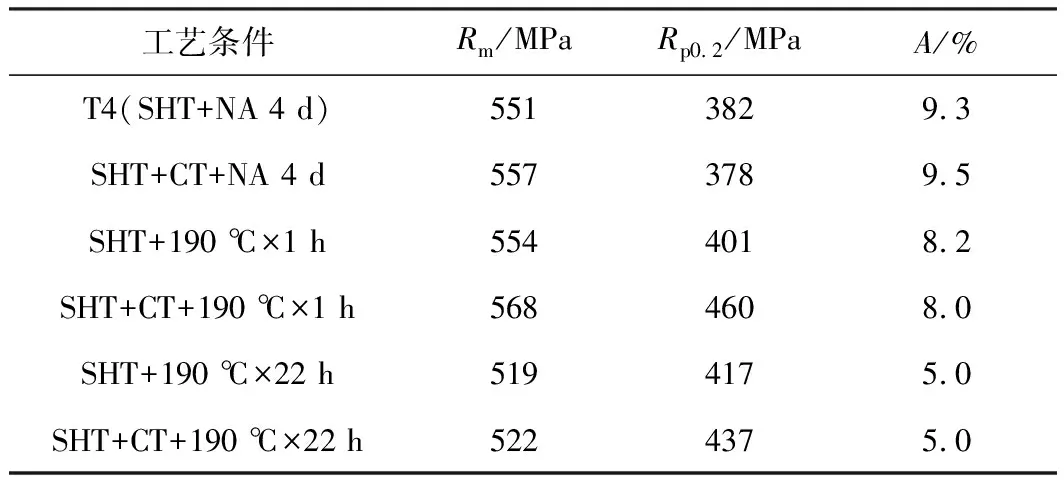

图4是室温下不同热理状态颗粒增强铝基复合材料的应力-应变曲线。从图4可以看出,经过深冷处理的时效态颗粒增强铝基复合材料的屈服强度和抗拉强度均高于未经深冷处理的铝基复合材料。而经深冷处理的铝基复合材料试样的断后伸长率则略低于同时效时间未经深冷处理的对比样。由表1可以看到,在时效早期,经深冷处理的试样屈服强度与抗拉强度相对其未经深冷处理的试样分别提高了约59 MPa与14 MPa,而在过时效阶段(190 ℃×22 h),深冷处理对材料力学性能的影响减小,深冷时效试样仅在屈服强度上略高于未深冷时效样。

表1 不同热处理状态颗粒增强铝基复合材料的 室温力学性能试验结果

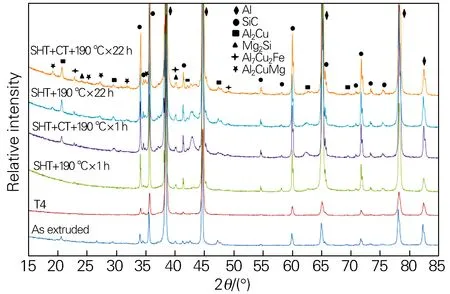

图5 不同热处理条件下颗粒增强铝基复合 材料试样的X射线衍射图谱Fig.5 X-ray diffraction patterns of the particle-reinforced aluminum matrix composite specimens under different heat treatment conditions

2.2 显微组织

图5为不同热处理条件下颗粒增强铝基复合材料试样的X射线衍射图谱。结合前人研究结果[15]可以看出,515 ℃×120 min的固溶处理基本溶解了挤压态材料中的全部Al2Cu、Al2CuMg与部分Mg2Si等析出相,但结果显示,固溶淬火后的颗粒增强铝基复合材料仍有少量Mg2Si存在。190 ℃时效温度下,当时效时间为1 h时,无论是否进行深冷处理,颗粒增强铝基复合材料中除了主析出相Al2Cu、一些Mg2Si和Al7Cu2Fe相外,没有观察到其它析出相的衍射峰。而当时效时间进一步延长到22 h时,有少量Al2CuMg形成,由图6可见,主要析出相仍以针状的θ相(Al2Cu)为主。而相比碳化硅颗粒增强铝基复合材料,文献[16]发现,未增强的Al-Cu-Mg合金的主要析出相为Al2CuMg与Al2Cu相,其原因可能是工业用碳化硅颗粒不可避免地会掺杂SiO2,在热压等制备工艺与固溶工艺的高温环境中,铝基体与SiO2的界面发生反应生成游离Si,即4Al+3SiO2→ 2Al2O3+3Si,因而导致合金中的Mg除部分固溶到Al基体中和时效中形成少量Al2CuMg析出相外,也有一部分与游离Si形成Mg2Si,从而提升了Cu/Mg比值,导致Al2Cu相成为主析出相。

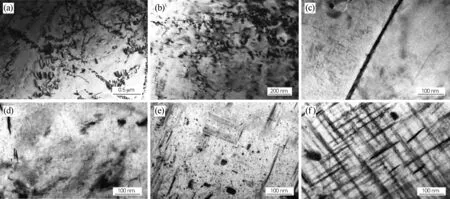

图6 不同热处理条件下颗粒增强铝基复合材料试样的TEM显微组织Fig.6 TEM microstructure of the particle-reinforced aluminum composite specimens under different heat treatment conditions(a,b) T4; (c) 190 ℃×1 h; (d) CT+190 ℃×1 h; (e) 190 ℃×22 h; (f) CT+190 ℃×22 h

此外,在相同时效条件下,长时间的深冷处理可促进固溶淬火态的铝基复合材料的早期时效析出,即从X射线衍射图谱上可看到更多、更宽的析出相衍射峰。而在过时效阶段,即190 ℃×22 h,深冷处理对复合材料中衍射峰强度、宽度的差异的影响则变得不明显。

颗粒增强铝基复合材料经深冷处理后,抗拉强度、屈服强度相比未深冷处理的铝基复合材料得以进一步提升的原因可能为,深冷处理过程中,将材料直接由深冷环境转移至时效温度环境,更大温差、铝基体与碳化硅颗粒的线性热膨胀系数之差的耦合作用引起的热错配应力/应变导致材料发生微屈服变形,使得组织中的位错密度进一步提高。此外,大量研究表明[8]超低温下材料体积收缩,铝基体晶格常数降低,组织中空位浓度降低。随着材料加热至高温,空位浓度回升有助于GP区的形成[17],因此长时间的超低温处理促进了后续时效的析出强化作用,即相比未经深冷处理复合材料产生更多的原子团簇、GP区[4],从而促进了时效过程中二次相的析出,同时极大降低了组织中粗大析出相存在的可能性,进而提升了材料的抗拉强度、屈服强度。

从图6可以看出,T4态的碳化硅颗粒增强铝基复合材料未看到明显的二次相析出,仅可观测到大量位错的存在,190 ℃时效早期,经深冷处理的试样中已可以看到细小且分布均匀的针状析出相,相对地,仅时效处理的试样中虽可隐约看到微小析出相,但分布极不均匀。当时效时间达到22 h时,未经深冷处理的材料有的区域已观察到最大50~60 nm的块状析出相与长约200 nm的针状析出相,而有的区域的析出相仍十分细小,而相同时效时间经深冷处理的试样组织中则存在着充分长大且分布均匀的针状析出相,因此这也一定程度解释了图3中未深冷处理试样的显微硬度误差大于经深冷处理的铝基复合材料试样。而190 ℃× 22 h时效下,深冷处理时效样与未经深冷处理时效样均存在大量粗大二次相,也解释了过时效阶段两组材料力学性能差距逐渐减小的原因。

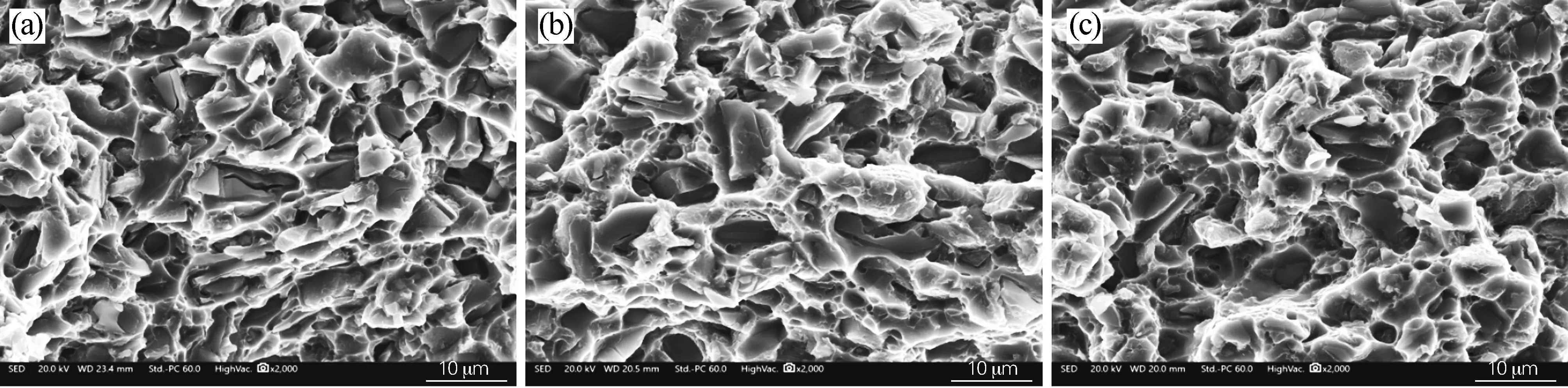

图7 不同热处理条件下颗粒增强铝基复合材料试样的拉伸断口形貌Fig.7 Tensile fracture morphologies of the particle-reinforced aluminum matrix composite specimens under different heat treatment conditions(a) 190 ℃×1 h; (b) CT+190 ℃×1 h; (c) 190 ℃×22 h

图7是不同热处理状态下试样的拉伸断口微观形貌,3种热处理状态下的拉伸试样断口形貌比较平整且未观察到明显的颈缩现象。从图7可见,是否对复合材料进行深冷预处理在断口特征上没有体现出很大差别,图7(a, b)均呈现出深度较浅且尺寸不均的韧窝,此外有一定数量的孔洞。颗粒增强铝基复合材料主要有两种裂纹扩展方式,一是裂纹穿过增强相颗粒,二是绕过增强相颗粒沿交界处的基体断裂(包括颗粒脱落)。而与图7(c)对比可以看出,欠时效状态下颗粒增强铝基复合材料的断裂形式为增强相与基体交界处的基体断裂和碳化硅颗粒断裂的混合断裂形式。因此,一方面基于时效中的Orowan效应作用下铝合金基体中大量细小二次相析出,阻碍位错滑移移动,基体强度增加,塑性降低,而另一方面根据颗粒增强复合材料载荷传递机制[18],基体强度越高,可转递到增强相的应力相应增大,增强相颗粒断裂的机率越大,相应地,增强相阻碍裂纹扩展的作用可得到有效体现,这在一定程度上说明了欠时效状态下颗粒增强铝基复合材料塑性虽低于T4态但降低幅度不大的原因。而过时效状态下的断口形貌则未看到明显的颗粒断裂,其断裂方式由强度较低的颗粒周围的铝基体断裂为主,而过时效下强度降低的基体过早开裂,使得增强相颗粒的强化作用很难体现,从而可以解释过时效状态下颗粒增强铝基复合材料塑性降低的原因。

3 结论

1) 深冷处理促进了固溶淬火态15%SiCp/2009铝基复合材料的二次相析出过程,经深冷处理的铝基复合材料试样较未深冷处理的铝基复合材料试样提前2 h 达到硬度峰值,且微观组织检测表明深冷处理可使得颗粒增强铝基复合材料的析出相尺寸与分布相对未深冷处理的试样更加均匀。

2) 颗粒增强铝基复合材料欠时效状态下的断裂形式受增强相颗粒断裂与增强相与基体交界处的基体断裂共同影响,过时效状态下则由基体断裂形式主导。

3) 相同时效条件下,长时间深冷处理对颗粒增强铝基复合材料的塑性影响不大。