微波烧结工艺对Ti-Mg复合材料组织和性能的影响

2022-10-21夏朋昭蔡艳青赵思坛娄冰洁

夏朋昭, 许 莹,, 蔡艳青, 赵思坛, 娄冰洁

(1. 华北理工大学 冶金与能源学院, 河北 唐山 063210;2. 华北理工大学 材料科学与工程学院, 河北 唐山 063210)

Ti-Mg复合材料具有优异的力学性能,其密度约为3.46 g/cm3,与人体骨骼的密度(1.8~2.1 g/cm3)接近,其抗压强度较高(≥300 MPa),压缩弹性模量较低(20~50 GPa),满足作为医用材料的力学性能要求(天然骨骼的抗压强度为2~180 MPa,弹性模量为10~30 GPa)[1]。同时研究表明Ti-Mg复合材料具有优异的生物相容性,其作为医用材料植入人体后有利于初始细胞附着[2-3]。此外,复合材料中降解产生的Mg2+可以增强成骨细胞和间充质干细胞(MSC)的迁移、增殖和分化,因此相比纯钛,复合材料能够有效促进种植体周围骨再生,增强体内骨整合[4-5]。然而,钛和镁化学性质活泼,且钛的熔点(1668 ℃)远远高于镁的熔点(651 ℃),导致制备Ti-Mg复合材料存在诸多的问题。王月勤[6]采用气氛烧结在氩气保护下制备了多孔Ti-Mg 系复合材料,其抗压强度为43.5 MPa,抗压模量为1.8 GPa;王巧等[7-8]采用微波烧结制备了多孔Ti-Mg 系复合材料,其强度为300~700 MPa,弹性模量为3~6 GPa;Ouyang等[2]采用火花等离子体烧结(SPS)制备了Ti-Mg复合材料,其屈服强度和极限抗拉强度分别为634.2 MPa和1156.8 MPa;Cai等[9]采用HPSSS技术在超高烧结压力(4 GPa)和较高烧结温度(1000 ℃)下制备了屈服强度>200 MPa,弹性模量<20 GPa的Mg-50Ti复合材料。在几种高温烧结技术中,相较于传统气氛烧结,微波烧结技术具有均匀的加热方式,较高且稳定的加热速率,能够大幅度改善烧结制品的显微结构和力学性能;相对于SPS和HPSSS技术,微波烧结工艺无需耐高温模具的使用,适合制备形状较复杂、尺寸较大的制品,因而具有非常重要的应用前景[10]。本试验中采用微波烧结工艺,在氩气保护下制备Ti-15Mg复合材料,探究不同烧结温度(540、570、600、630、660 ℃)和保温时间(0、20、40 min)对复合材料微观组织、孔隙率、力学性能和耐腐蚀性的影响,确定微波烧结制备Ti-Mg复合材料的最佳烧结工艺。

1 试验设计及方法

1.1 微波烧结炉保温腔体的设计

图1 微波烧结炉保温腔体图片Fig.1 Photo of microwave sintering furnace insulation chamber

试验中设计了一种特殊结构的保温腔体,见图1。保温腔体内部1/2的区域附着吸波涂层,吸波涂层吸收微波而迅速升温,热量通过热辐射、热对流和热传导使得保温腔体内环境迅速升温,从而实现对复合材料的快速烧结;保温腔体内部的另一部分区域没有吸波涂层,微波会透过保温腔直接与复合材料坯体耦合,实现对复合材料的整体加热烧结。在该保温腔内进行微波烧结,不但避免了微波烧结过程中金属局部打火放电现象,同时也能体现出微波对金属材料组织性能的积极影响。

1.2 试验过程

本试验中采用纯度≥99.9%,粒度≤74 μm的钛、镁粉末作为原材料,钛、镁粉末形貌见图2。球磨过程中的过程控制剂选用正己烷。前期试验表明,Ti-15Mg复合材料(均为质量比)具有较高的抗压强度和与人体骨骼接近的弹性模量。按照成分配比,向真空球磨罐中加入钛、镁粉末,添加一定量的正己烷,在真空环境下,以200 r/min的球磨转速,球磨8 h,将球磨后的粉末在70 ℃真空干燥箱中烘干3 h,得到干燥、流动性较好的混合粉末;钛、镁混合粉末在单向压制模具中预压形成待烧结坯体,压制压力为550 MPa,保压时间为200 s;将待烧结坯体在WBMW-JS4型微波气氛烧结炉中进行烧结,烧结过程中的保护气氛为高纯氩气,烧结过程中试验参数设置见表1,微波烧结炉结构示意图见图3。

图2 原料粉末颗粒表面SEM形貌Fig.2 SEM images of surface of the raw powder particles(a) Mg; (b) Ti

1.3 检测与分析

采用HCT-3差热分析仪对氩气保护下镁粉、钛粉进行差热分析;采用S-4800型场发射扫描电镜观察Ti-Mg复合材料的微观形貌,利用其自带的能谱仪(EDS)对复合材料中的元素进行分析;将制备好的复合材料试样经打磨、抛光处理后,在OLYMPUS BX51M

表1 烧结过程试验参数

型光学显微镜下观察复合材料的微观组织;采用D8 ADVANCE型小角X射线衍射仪对复合材料进行物相分析,测试时,衍射角2θ范围为30°~80°,扫描速度为10°/min;采用WDW-200型电子万能试验机对直径为φ10 mm、高度为10 mm的复合材料试样进行常温压缩试验,得到复合材料的压缩弹性模量及抗压强度;采用阿基米德排水法得到复合材料的相对密度和孔隙率[6]。

采用Princeton VersaSTAT 4电化学工作站测试得到试样的动电位极化曲线,表征复合材料在人体模拟液中的耐腐蚀性能。测试过程中采用三电极体系,其中工作电极为被测试样,对电极为铂金,参比电极为Ag/AgCl电极,测试结束后拟合出Tafel曲线,通过软件计算获得被测试样极化曲线的斜率、自腐蚀电流密度(icorr)以及自腐蚀电位(Ecorr),通过公式(1)计算腐蚀电阻Rp[11]。人体模拟体液配方如表2所示。

图3 微波烧结炉结构示意图Fig.3 Structure diagram of microwave sintering furnace

(1)

式中:βa为阳极极化斜率;βc为阴极极化斜率;icorr为自腐蚀电流密度(A/cm2)。

表2 人体模拟液配方

2 试验结果

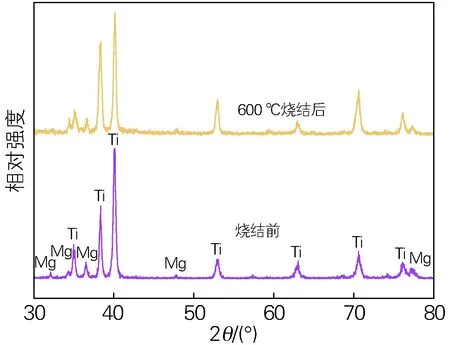

图4为钛粉和镁粉在氩气保护下的DTA-TG曲线。由图4(a)可知,钛在氩气保护下加热到450 ℃会发生吸热反应,同时伴随质量的增加,说明此时钛发生了氧化反应生成了钛的氧化物。由图4(b)可知,镁在加热初期即会发生氧化反应,然后随着温度上升镁粉由外而内逐步氧化,观察测试坩埚内的粉末发现,加热之后粉末的体积膨胀,上方为白色的氧化镁,下方仍为银灰色的镁。而根据试验现象可知,当升温到500 ℃,复合材料已经较为致密,继续加热,氧化现象基本上发生在复合材料表面,内部几乎没有出现氧化现象,图5 XRD图谱中并未检测到明显的钛和镁的氧化相存在也证明了这一点。

图4 镁粉和钛粉在氩气保护下的DTA-TG曲线Fig.4 DTA-TG curves of magnesium and titanium powders under argon protection(a) Ti; (b) Mg

图5 烧结前后Ti-15Mg复合材料的XRD图谱Fig.5 XRD patterns of the Ti-15Mg composites before and after sintering

2.1 烧结温度的影响

微波烧结制备Ti-Mg复合材料过程中的热量来源于两部分,一部分热量来自于吸波涂层吸波生热;另一部分热量来自于复合材料与微波的耦合作用。微波烧结过程中烧结温度对复合材料烧结的影响主要体现在两个方面:① 温度较低,则会导致在烧结过程中钛、镁原子扩散速度较小,扩散距离较小,颗粒接触面扩大有限。烧结后复合材料内部的孔隙较多、较大且存在较多的缺陷,最终导致其力学性能较差[12];② Mg的沸点比Ti的熔点低,同时烧结过程中Mg具有很高的化学活性并极易气化。烧结温度较高时,则会导致Mg挥发,不但导致复合材料的力学性能降低,同时也会极大降低复合材料的生物活性。因此,需通过试验确定能够制备出结构致密、性能优良Ti-Mg复合材料的烧结温度参数。

课题组前期试验表明,烧结温度为500 ℃时,复合材料的结构不致密,缺陷较多,不能满足作为医用材料的力学性能要求;烧结温度为700 ℃时,烧结温度超过了镁的熔点,复合材料表面的镁挥发完全。因此本试验选取的烧结温度分别为540、570、600、630和660 ℃,保温时间确定为25 min,同时保持升温速率、降温速率等因素恒定不变以探究烧结温度对复合材料组织性能的影响。

2.1.1 烧结温度对物相和显微结构的影响

由于650 ℃以下,钛在镁中的固溶度<0.012wt%;而700 ℃以下时,镁在钛中的固溶度<0.07wt%[13],因此在烧结过程中钛、镁之间不会发生明显的溶解反应。同时由图5可知,烧结前后XRD图谱中未显示新的物相,说明烧结过程中Mg弥散分布于Ti基体中,不与Ti反应形成金属间化合物[14]。综合而言,Ti-15Mg复合材料的固相烧结过程中并没有明显地发生钛、镁组元间的合金化过程,主要发生复合材料内部孔隙尺寸、形状和数量的变化[12],材料致密化程度的改变以及镁含量的变化。

图6为不同烧结温度下Ti-15Mg复合材料XRD图谱。由图6可知,当烧结温度为540~600 ℃,随着烧结温度上升,Mg的衍射峰位置和强度没有明显变化,说明烧结温度<600 ℃时,烧结温度上升不会导致试样中镁相发生明显的含量和晶格结构的变化。当烧结温度超过600 ℃,随着烧结温度的升高,XRD中Mg的衍射峰位置没有出现明显的变化,但是镁的衍射峰强度逐渐降低,烧结温度为660 ℃时,Mg的衍射峰基本消失。说明烧结温度在600 ℃以上时,随着烧结温度的升高,镁出现了挥发现象,试样中镁的含量逐渐减少。烧结温度660 ℃已经超过了镁的熔点,此时复合材料内镁剧烈挥发,除了躲藏在钛颗粒细小孔隙内的镁之外,试样表面上的镁都已经挥发。由图6还可知,烧结温度的变化不会导致钛的衍射峰发生明显变化,即烧结温度的变化不会导致钛的物相发生明显变化。

图6 不同烧结温度制备Ti-15Mg复合材料的XRD图谱Fig.6 XRD patterns of the Ti-15Mg composites sintered at different temperatures

图7 不同烧结温度制备Ti-15Mg复合材料的表面形貌Fig.7 Surface morphologies of the Ti-15Mg composites sintered at different temperatures(a) 540 ℃; (b) 570 ℃; (c) 600 ℃; (d) 630 ℃; (e) 660 ℃

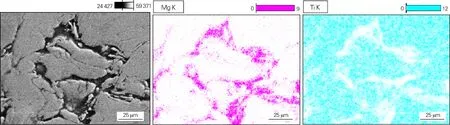

图8 烧结温度为600 ℃时Ti-15Mg复合材料的表面SEM图像及面扫描分析Fig.8 SEM image and scanning analysis of surface of the Ti-15Mg composites sintered at 600 ℃

图7为不同烧结温度制备Ti-15Mg复合材料的表面显微组织,由图7(a)可知,烧结温度为540 ℃时,试样中存在大量孔隙缺陷,部分颗粒间出现较细烧结颈,颗粒边缘较尖锐,颗粒与颗粒之间的结合不完全。烧结温度为540 ℃时,钛、镁原子扩散速度较小,原子的扩散距离较小,钛、镁粉末虽然已经开始烧结,但是烧结过程所发生的各种致密化行为无法充分进行,最终导致试样的致密度不够高,此时复合材料的抗压强度较差。由图7(a~c)可知,烧结温度为540~600 ℃,随着烧结温度升高,钛、镁原子的扩散速度提高,在相同烧结时间内扩散的距离增加,烧结更充分,颗粒的边缘由尖锐逐渐变圆滑,颗粒表面由粗糙变光滑,烧结颈变粗,烧结致密化呈加速趋势,颗粒大部分已经结合在一起,烧结体的强度增加,复合材料的抗压强度明显提高,能够满足医用材料的抗压强度要求。由图7(d,e)可知,当烧结温度达到630 ℃,复合材料的孔隙缺陷增加,致密化程度下降。这是因为随着烧结温度的上升,试样中的镁出现了挥发,留下了少量孔隙。镁的挥发会导致复合材料的孔隙缺陷增加,复合材料的抗压强度下降,同时也会导致复合材料中镁的含量降低,影响材料的生物活性。当烧结温度继续升高到660 ℃时,复合材料中钛原子的扩散速度增加,扩散距离增加,烧结致密化程度明显提高,复合材料的抗压强度较高,但是复合材料中的镁大量挥发减少,导致复合材料的生物活性较差。为了使烧结后复合材料具有较高的抗压强度和较高的生物活性,需要在提高复合材料致密化程度的同时,在复合材料中留存较多的镁,因此复合材料适宜的烧结温度为600 ℃。

图8为烧结温度为600 ℃时制备的Ti-15Mg复合材料表面元素分布。由图8可知,复合材料中未检测出氧元素,说明复合材料内部未出现明显的氧化。其中明灰部分为钛基体,深色部分为镁,可以明显看出烧结温度为600 ℃时,复合材料中镁相弥散分布钛基体中。复合材料植入人体后,镁相降解后留下的多孔钛骨架依然能够起到支撑作用。

2.1.2 烧结温度对密度和孔隙率的影响

图9为不同烧结温度下,Ti-15Mg复合材料的孔隙率和密度的变化曲线。由图9可以看出,在烧结温度为540~600 ℃时,随烧结温度的升高,烧结试样的孔隙率由18.91%下降到15.26%,下降幅度为19.3%。当烧结温度为630 ℃时,孔隙率反而上升到16.18%,原因是虽然烧结温度上升会导致烧结致密化程度增高,但是烧结温度为630 ℃时,复合材料中的镁挥发,留下了许多的孔隙。

图9 不同烧结温度制备Ti-15Mg复合材料的 孔隙率和密度的变化曲线Fig.9 Variation curves of porosity and density of the Ti-15Mg composites sintered at different temperatures

2.1.3 烧结温度对力学性能的影响

图10为Ti-15Mg复合材料的抗压强度和弹性模量随烧结温度变化曲线,由图10可知,烧结温度为540~600 ℃,随烧结温度的升高,Ti-15Mg复合材料的抗压强度由285 MPa增加到385 MPa,增幅为35.08%。综合上面的分析可知,这是因为烧结温度升高使得相同时间内钛、镁扩散距离增加,钛、镁颗粒之间的结合力增强,复合材料中孔隙率降低,使得烧结更加充分。而烧结温度为630 ℃时,复合材料的抗压强度出现了略微下降,这是因为此时镁的挥发造成了复合材料中出现了大量孔隙。烧结温度继续上升,复合材料中残留的钛致密化程度继续提升,因此抗压强度继续提高。通过图10还可知,不同烧结温下复合材料的弹性模量为29.87~32.72 GPa,弹性模量的波动幅度为9.5%,复合材料的弹性模量变化并不明显,说明复合材料中镁相的大小、分布变化对弹性模量影响较小。

图10 Ti-15Mg复合材料的抗压强度和弹性 模量随烧结温度变化曲线Fig.10 Variation curves of compressive strength and elastic modulus of the Ti-15Mg composites with sintering temperature

图11为不同烧结温度下Ti-15Mg复合材料的应力-应变曲线,由图11可知,在540 ℃与570 ℃的烧结温度下,复合材料的应力-应变曲线形状相似,呈现出多孔金属的应力-应变曲线特点;而600 ℃与630 ℃的烧结温度下复合材料的应力-应变曲线形状相似,呈现出典型的脆性金属的应力-应变曲线特点;在660 ℃的烧结温度下,复合材料的应力-应变曲线有较小的应力平台,为韧性金属的应力-应变曲线特点。

图11 不同烧结温度制备Ti-15Mg复合材料的 应力-应变曲线Fig.11 Stress-strain curves of the Ti-15Mg composites sintered at different temperatures

综合分析,烧结温度为600 ℃的复合材料能够实现与人体骨骼的力学适配,其抗压强度为385 MPa,弹性模量为29.87 GPa。此时镁在复合材料中均匀分布,能够有效地提高复合材料的生物活性,植入人体后,镁降解留下均匀分布的孔隙有利于诱导骨生长。

2.1.4 烧结温度对耐腐蚀性的影响

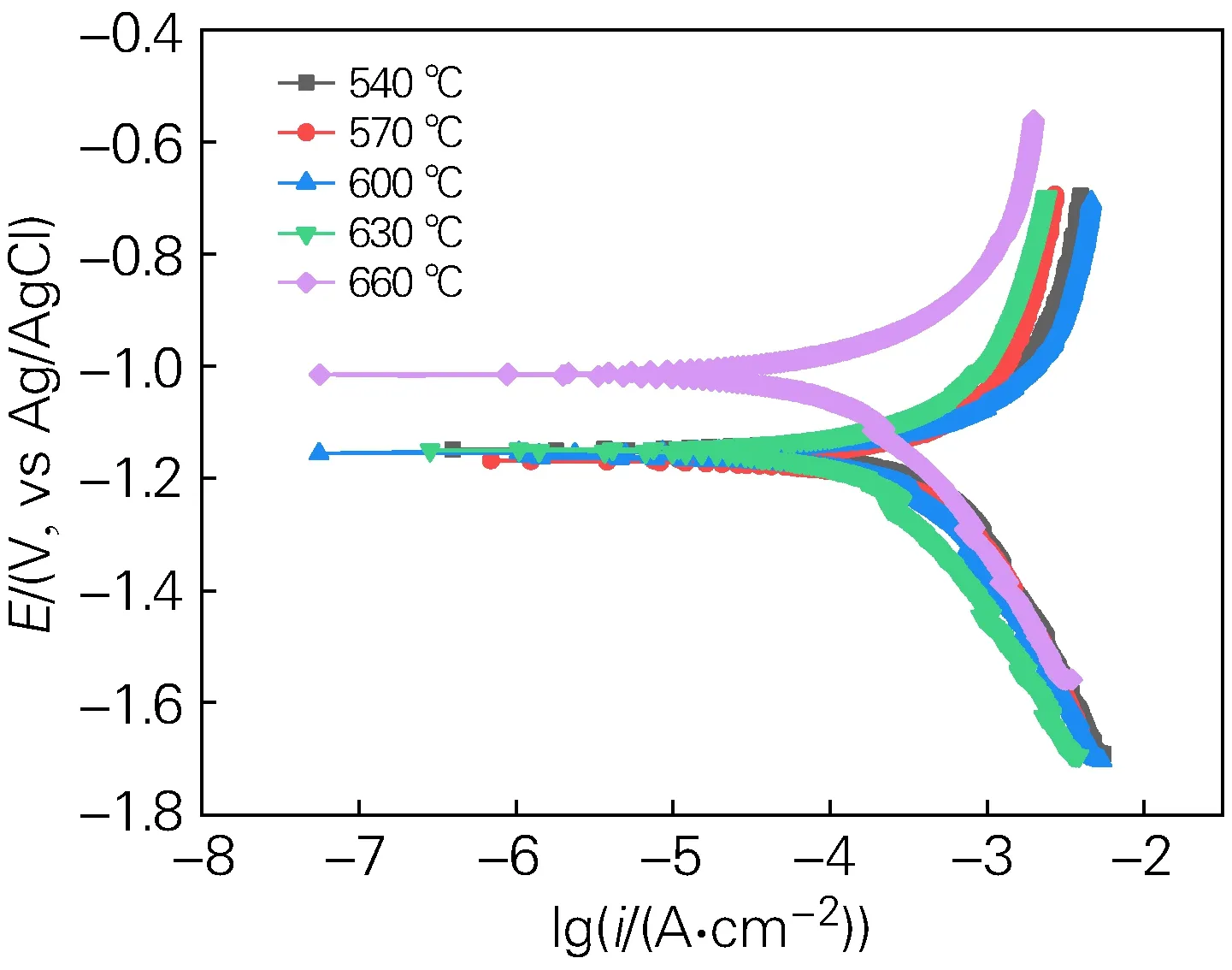

图12为不同烧结温度下复合材料的动电位极化曲线,由图12可知,不同烧结温度下复合材料的动电位极化曲线的形状相同,只有强极化区,没有明显的活化-钝化转变区。原因是复合材料中钛与镁之间存在着电偶腐蚀,加速了复合材料的腐蚀和降解[15-16]。由表3和图12可知,在540~600 ℃,随着烧结温度升高,复合材料的极化电阻由220.28 Ω/cm2增大到388.08 Ω/cm2,增大幅度为76.18%。烧结温度为630 ℃时,复合材料的极化电阻略有减小,而当烧结温度为660 ℃时,复合材料的极化电阻迅速增加到470.12 Ω/cm2。这是因为烧结温度升高,复合材料内部钛、镁颗粒之间的结合力更强,复合材料的致密化程度增大,耐腐蚀性能明显增强;当烧结温度为630 ℃时,因为镁的挥发带来了许多孔隙,此时复合材料的耐腐蚀性能有所降低;当烧结温度为660 ℃,一方面因为易腐蚀金属镁的大量挥发,另一方面因为材料致密化程度的增加,因此复合材料的耐腐蚀性能明显增强。镁的标准电位为-2.34 V,不同烧结温度制备出的复合材料的自腐蚀电位均大于镁的标准电位,表明复合材料的耐腐蚀性比纯镁好。复合材料作为植入人体的医用材料,其耐腐蚀性高于纯镁,同时在人体体液中又具有一定的降解性,其降解产生的Mg2+能够诱导骨细胞生长、附着,满足医用金属的力学性能和生物活性要求。

图14 不同保温时间制备Ti-15Mg复合材料的表面形貌Fig.14 Surface morphologies of the Ti-15Mg composites sintered under different time(a) 0 min; (b) 20 min; (c) 40 min

图12 不同烧结温度制备Ti-15Mg复合材料的动电位极化曲线Fig.12 Potentiodynamic polarization curves of the Ti-15Mg composites sintered at different temperatures

2.2 保温时间的影响

保温时间的延长会导致相同烧结温度下原子的扩散距离增加,使得复合材料由内到外整体致密化。然而在600 ℃下,过长时间的烧结则会导致能量的大量浪费,同时也会使得镁出现一定量的挥发,影响复合材料的性能。本试验选取的保温时间分别为0、20和40 min,烧结温度为600 ℃,同时试验中保持升温速率、烧结温度、降温速率等因素恒定不变。

表3 不同烧结温度下Ti-15Mg复合材料的电化学腐蚀参数

2.2.1 保温时间对微观结构和物相的影响

图13为不同保温时间下Ti-15Mg复合材料的XRD图谱。由图13可知,保温时间的变化不会导致钛的衍射峰出现明显变化,即随着保温时间的延长,钛晶粒基本没有发生晶格畸变和物相转变。保温时间为40 min 时,镁的衍射峰出现了下降但是并不明显。说明在600 ℃ 烧结,保温40 min会导致复合材料中镁的含量出现极少量的挥发,进而影响复合材料的生物活性。

图13 不同保温时间制备Ti-15Mg复合材料的XRD图谱Fig.13 XRD patterns of the Ti-15Mg composites sintered under different time

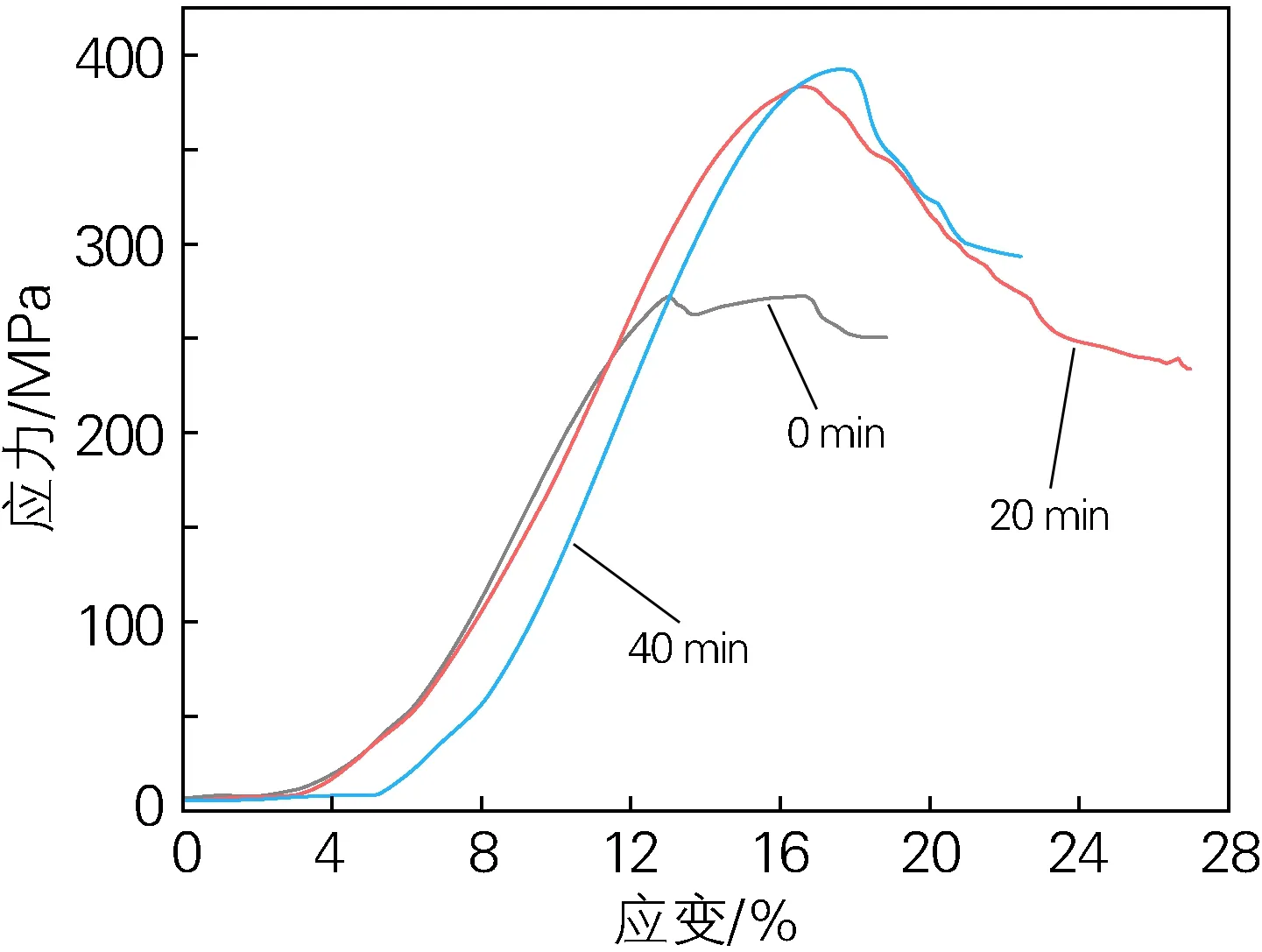

图14为不同保温时间制备Ti-15Mg复合材料的表面显微组织。由图14可知,随着保温时间的延长,在相同烧结温度下,钛、镁扩散过程进行的更完全,复合材料的致密化程度增加,但是由图14(b,c)可知,在保温40 min时,因为镁的挥发,复合材料的致密化程度较保温20 min没有明显的提高。

图15为烧结保温不同时间后Ti-15Mg复合材料的孔隙率和密度。由图15可知,未保温复合材料的孔隙率为17.65%,保温20 min后孔隙率明显下降,保温40 min孔隙率较保温20 min没有明显变化,致密度相近。综合分析,保温时间的变化不会导致复合材料的物相发生明显变化,但保温时间的延长会导致其致密化程度增加,孔隙率降低;继续延长保温时间到40 min,复合材料的致密化程度和孔隙率变化并不明显。

图15 不同保温时间制备Ti-15Mg复合材料的 孔隙率和密度Fig.15 Porosity and density of the Ti-15Mg composites sintered under different time

2.2.2 保温时间对力学性能的影响

图16为Ti-15Mg复合材料抗压强度和弹性模量随保温时间的变化。由图16可知,随着保温时间的延长,复合材料的强度由270 MPa增强到395 MPa,增幅为46.30%,弹性模量由29.65 GPa增加到36.71 GPa,增幅为23.81%。保温烧结0 min,复合材料致密化程度低,孔隙率高,复合材料的强度较差,不能满足作为医用材料的抗压强度要求;而保温烧结20 min,复合材料的致密度增加,孔隙率明显降低,复合材料的强度明显提高,能够和人体骨骼实现“力学适配”;继续延长保温时间则复合材料的致密化程度和孔隙率并没有明显变化,因此复合材料的强度也没有明显提高。

图16 Ti-15Mg复合材料的抗压强度和弹性 模量随保温时间的变化Fig.16 Variation of compressive strength and elastic modulus of the Ti-15Mg composites with holding time

图17 不同保温时间制备Ti-15Mg复合 材料的应力-应变曲线Fig.17 Stress-strain curves of the Ti-15Mg composites sintered under different time

图17为不同保温时间下Ti-15Mg复合材料的应力-应变曲线。由图17可知,保温烧结20、40 min,复合材料的应力-应变曲线形状基本类似,没有明显的压缩应力平台。而保温时间为0 min时,复合材料的应力-应变曲线在压缩应力达到最大后出现了压缩应力平台,这是因为未保温复合材料中存在大量的孔隙缺陷,因此在压缩过程中复合材料会被压缩至一定程度,直到孔隙被压实后,复合材料才会出现脆性断裂现象。

图18 不同保温时间制备Ti-15Mg复合材料的 动电位极化曲线Fig.18 Potentiodynamic polarization curves of the Ti-15Mg composites sintered under different time

2.2.3 保温时间对耐腐蚀性的影响

由图18可知,不同保温时间下复合材料的动电位极化曲线没有明显差异。结合表4可知,在600 ℃保温烧结20 min后,复合材料的极化电阻明显增大,但保温烧结40 min和保温烧结20 min相比,复合材料的极化电阻变化不大,说明微波烧结需要一定的保温时间使材料致密化,但是在该温度下材料致密化的时间短暂,保温烧结20 min后,保温时间的延长不会对复合材料的耐腐蚀性产生明显的影响。

表4 不同保温时间制备Ti-15Mg复合材料的 电化学腐蚀参数

3 结论

采用微波烧结制备Ti-15Mg复合材料,探究烧结温度、保温时间对Ti-15Mg复合材料显微组织及性能的影响,结论如下:

1) 在烧结温度540~600 ℃,随着烧结温度的升高,Ti-15Mg复合材料的物相没有明显变化,复合材料的致密化程度明显提高,孔隙率明显减小,抗压强度明显提高,耐腐蚀性能更加优异,能够满足作为医用材料的力学性能要求;当烧结温度630 ℃时,存在镁的挥发,复合材料的孔隙率增加,抗压强度有所下降,生物活性降低,耐腐蚀性能也有所下降。

2) 烧结温度为600 ℃,保温时间为25 min时,镁均匀地分布在复合材料中,复合材料具有较高的生物活性,同时镁降解后留下均匀分布的孔隙,有利于诱导骨生长。与此同时,复合材料的力学性能优良,孔隙率为15.26%,抗压强度为385 MPa,弹性模量为29.87 GPa,满足作为医用材料的力学性能要求。

3) 微波烧结制备Ti-15Mg复合材料需要一定的保温时间,当保温时间超过20 min后,继续保温不会对复合材料的物相、微观组织、孔隙率、力学性能和耐腐蚀性能产生明显影响。