复合材料层合板端部压溃试验研究

2022-10-17黄成航沈宇平李向前王永刚潘殿坤伍章明

黄成航, 沈宇平, 李向前, 王永刚, 潘殿坤, 伍章明

(1.宁波大学 冲击与安全工程教育部重点实验室,浙江 宁波 315211; 2.中国航发商用航空发动机有限责任公司,上海 200241)

在过去的几十年中,聚合物基复合材料由于其高比强度、比模量和优异的物理力学性能在飞机结构中的使用比例得到了不断的增加。如今,在最新一代的商用飞机中,复合材料的用量占全机结构重量比例达53%[1]。为了减轻发动机质量,降低生产成本,各航空公司都将先进的纤维增强树脂复合材料应用到航空涡扇发动机的诸多部件中,如外涵机匣、风扇转子叶片、包容机匣[2-3]。鉴于复合材料在航空航天领域的广泛应用,有必要对目前飞机中常用复合材料层合板的吸能机理和损伤模式等采用多种手段进行研究。

复合材料元件的细观吸能机理包括:纤维断裂、纤维屈曲、基体开裂、基体压碎和分层等。而复合材料构件在宏观上的破坏模式正是由以上这些细观尺度的损伤、断裂共同作用的结果[4-5]。当制备工艺、材料以及结构形式等发生变化时,复合材料元件的轴向压溃破坏模式也有所不同。因此,至今还没有形成统一的关于复合材料元件轴向压溃宏观破坏模式方法的描述。目前,学者们使用了许多不同的方式描述复合材料元件的不同宏观破坏模式。Mamalis等[6]在其经典文献中将破坏模式分为了三种:渐进压溃模式(I型)、非稳态脆性断裂模式(II型)及渐进屈曲模式(III型)。Hull等[7]通过对大量不同复合材料的研究,将渐进压溃模式再一次细分为张开型模式(splaying mode)和碎裂型模式(fragmentation mode),前一种模式的主要特征是出现层间裂纹、层内裂纹以及纤维平行方向裂纹,层束在压溃过程中基本不断裂,碎裂型模式的特征为出现层间裂纹和纵向裂纹扩展,材料出现碎裂。Farley等[8]通过大量的试验研究,将稳态压溃的破坏模式归纳为三类:横向剪切压溃模式、层束弯曲压溃模式及局部屈曲压溃模式。其中横向剪切模式和层束弯曲模式分别对应于Hull的张开型模式和碎裂型模式。张平等[9]将细观破坏形式在宏观上的表现总结为四种:分瓣破坏、局部屈曲、块状断裂和突发破坏。这四种宏观破坏模式的形式与前面学者提到的诸多破坏模式基本一致。事实上,大多数复合材料元件的端部压溃过程由上述多种破坏模式组合而成。

目前,端部压溃试验主要应用于结构耐撞性的研究,过去大多数研究对象为方管、圆管、波纹板等自支撑结构。Palanivelu等[10]为了研究厚度/直径比及不同构型对复合材料管失效过程及吸能特性影响,对 9 种不同构型的玻璃纤维/聚酯树脂管进行了准静态轴向压溃试验,研究结果表明不同的厚度/直径比会导致不同的破坏模式。牟浩蕾等[11]、解江等[12-13]对复合材料方管和圆管进行准静态轴向压溃试验,研究了不同铺层顺序以及纤维铺层角度对复合材料管件轴向压溃吸能特性的影响,结果表明不同铺层方式的复合材料圆管和方管压溃破坏模式差异较大,通过合理设计可以改变复合材料管件结构的破坏模式同时随着纤维铺层角度的增大,比吸能先增大后减小。龚俊杰[14]、黄建城等[15]对复合材料波纹梁元件进行了轴向压溃试验研究,较详细的总结和阐述了元件的宏观和细观破坏形式,并研究了多种不同薄弱环节对准静态轴向压溃过程中复合材料圆管及波纹梁吸能能力的影响,结果表明外倒角、内倒角、花冠型以及端部开缝等薄弱环节都能有效引发初始失效从而形成压溃区,使得试件可以稳定渐进压溃。复合材料圆管、方管和波纹梁是自支撑结构,并且构造简单,制造方便,一直以来都是复合材料耐撞性研究的主要对象。目前只有非常少数的文献对非管状元件进行研究,一方面,是因为对平板试件进行研究,需配备复杂且昂贵的防失稳试验夹具。另一方面,对平板试件的耐撞性研究具有重要的意义和科研价值,尤其在机匣包容性、汽车碰撞等被动安全研究领域都需要对这种结构简单的平板试件进行相关的静态端部压溃行为研究。Dubey等[16]指出,在材料、铺层设计和厚度都相同的情况下,平板试件的破坏模式与圆管试件相似,但是由于两者的曲率半径相差很大,难以建立某种定量关系表征它们的吸能特性。

本文采用准静态轴向压缩的方式对复合材料层板的端部压溃行为进行试验研究。试验从几何尺寸、铺层设计、结构缺陷(触发角)以及固化工艺等四个方面对T800复合材料层合板进行多角度的端部压溃试验研究,每个方面的不同变量均采用多个试件进行试验保证试验的可靠性。在对复合材料层板力学性能研究的基础上,分析复合材料层板的宏观破坏模式及破坏吸能机理,以期本研究可以增加对目前航空发动机常用复合材料的吸能和损伤模式的进一步的理解和认识。

1 试验准备

1.1 样件制备

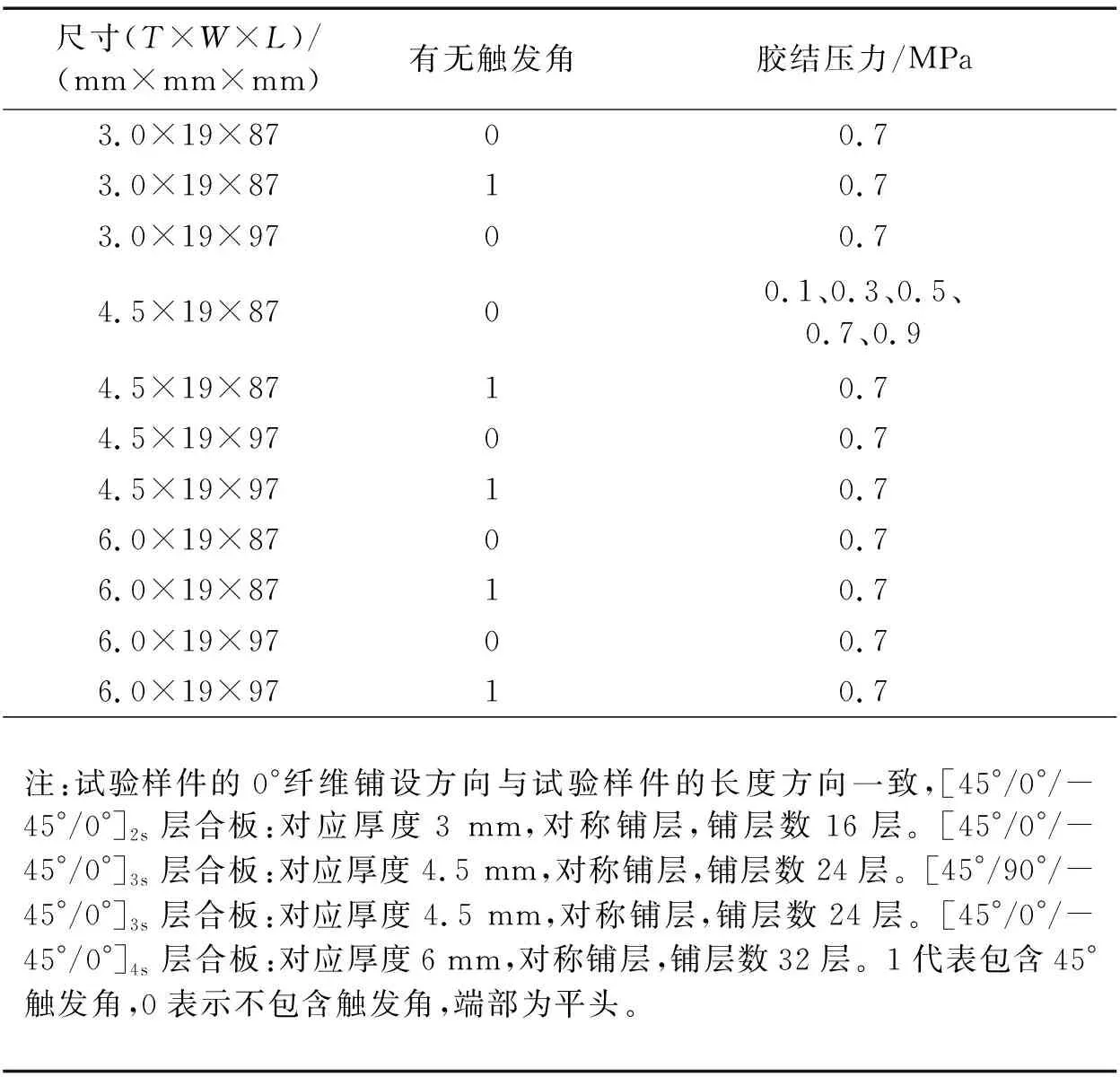

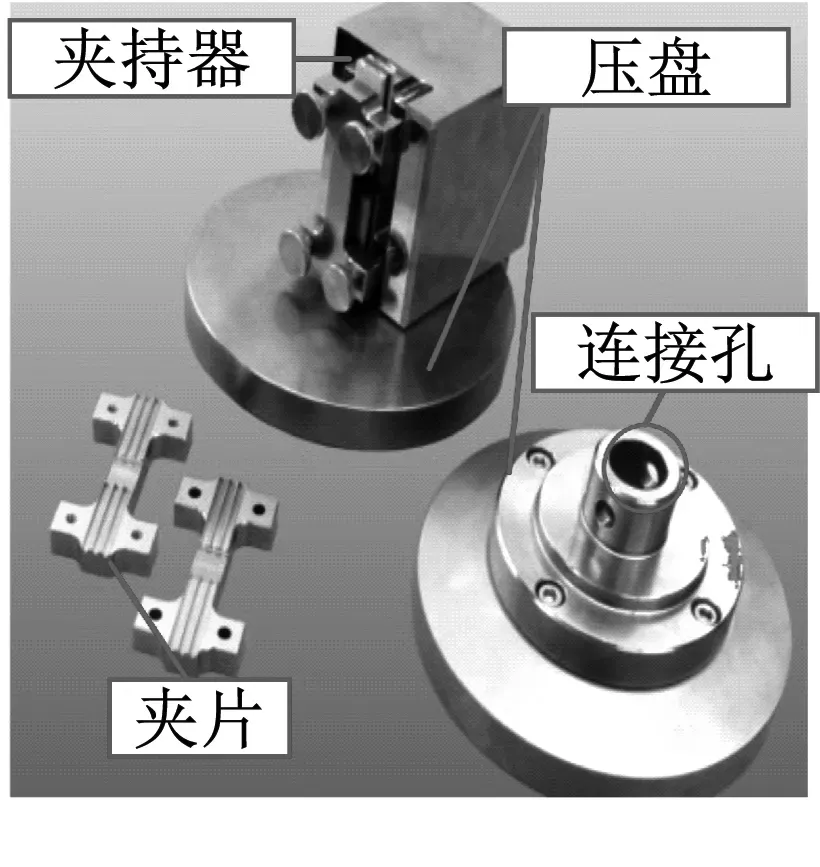

本研究采用T800复合材料层合板作为试验样件,通过手工铺层和热压罐工艺制备,固化温度为120 ℃。固化完成后利用金刚石砂轮片对上述试件按照测试需求进行分切,随后使用EA7000环氧树脂胶膜进行加强片粘接。复合材料力学性能试验样件分为两种不同长度、三种不同厚度、两种不同铺层顺序、两种触发方式以及五种不同胶结压力,如表1所示。

表1 复合材料层合板试验样件Tab.1 Composite laminated test samples

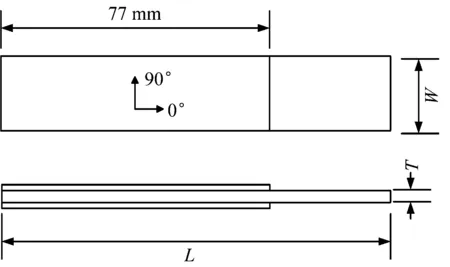

其中复合材料层合板的几何尺寸如图1(a)所示。在试验样件的一端处粘贴77 mm长、1 mm厚的纤维增强塑料板作为加强片。触发角位于端部沿厚度方向呈45°倒角,如图1(b)所示。

(a) 几何尺寸

(b) 45°触发角图1 单向层合板压溃试验样件及触发角Fig.1 Schematic diagram of unidirectional laminate collapse test sample and trigger angle

2 试验方案

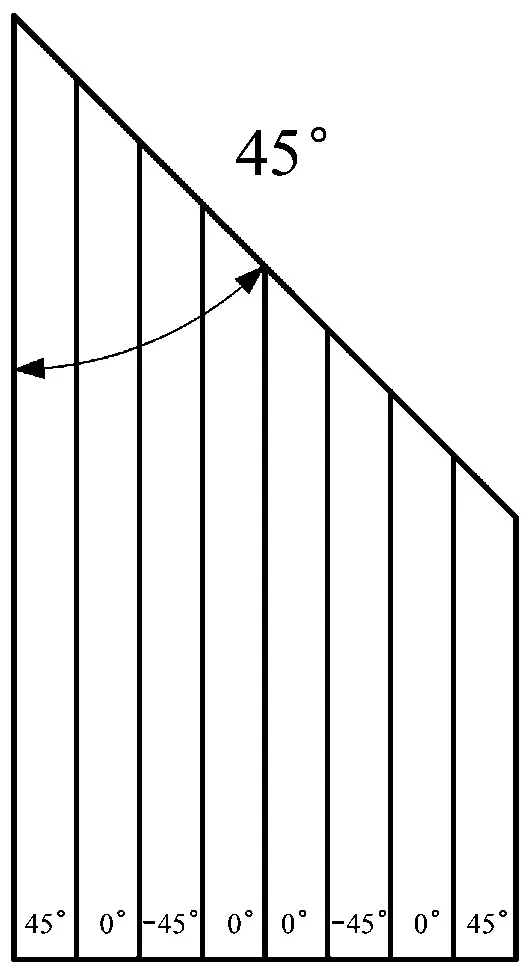

试验采用MTS液压拉伸机,最大加载能力250 kN,静态试验精度可采用力、位移两种控制模式。由于矩形平板结构试件在压溃过程中可能会发生屈曲失稳破坏,为防止这种现象,需对试件施加一定的边界约束,因此本文采用了德国Zwick/Roell公司生产的压缩测试工装作为夹持工具,工装由上下两个压盘,转接件以及夹持试件的夹具三部分组成,压盘与试验设备的连接由转接件完成,试验中将夹具底部的小圆柱与下压盘贴合即可对准同轴度,并参照ASTM-D695《Standard Test Method for Compressive Properties of Rigid Plastics》对试件进行压溃试验,压缩测试工装实物如图2所示。

(a)

(b)图2 压缩测试工装Fig.2 Compression test kit

试验时将试件放置在压缩夹具的夹片之间,将其长轴的中心线与柱塞的中心线对齐,并确保其末端试样与下压盘表面平行。给试验机输入一个约50 N的预紧力,运行设备使压盘移动至与试件端部刚好接触。试验中轴压加载速率为1.6 mm/min,环境温度为室温。通过试验机系统可获得载荷-位移曲线。试件压溃位移默认为8 mm,部分试验在载荷到达初始峰值后的下降段停止试验,收集相关试验数据,并绘制每次试验的载荷-位移曲线,计算其压缩强度,对比分析得出端部压溃下复合材料层板的压缩力学性能。

3 试验现象与试验结果分析

3.1 失效模式与失效机理分析

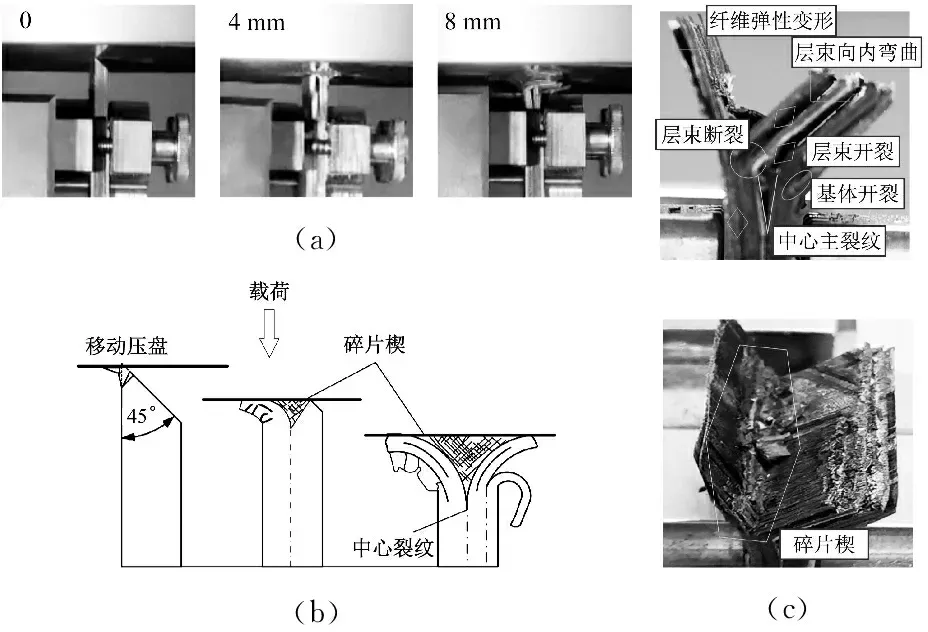

在端部压溃的试验研究中,触发角的引入对试验结果以及试验过程中试件的破坏模式有很大的影响。复合材料平板与含45°触发角复合材料层合板两种试件不同的失效形貌与破坏模式效果图,如图3与图4所示。复合材料平板的准静态压溃过程图(见图3(a)),其破坏过程为非稳态压溃过程,即试件在压溃过程中发生了整体屈曲失稳或脆性断裂等突发性破坏。试件压溃后的主视图与俯视图见图3(c)。其宏观破坏模式为Mamalis等提出的非稳态脆性断裂模式(II型),见图3(b)。在端部加载的作用下,试件初始发生微量弹性变形后,通常伴随一声巨响平板沿厚度方向中心附近形成一条中心主裂纹,主裂纹两侧的层束分别向内或向外弯曲,内外方向的拓展取决于中心主裂纹的位置。由于层间和层内裂纹的形成,弯曲的层束会发生层内基体开裂和层间开裂,并出现明显的分层现象。随着压盘向下移动,层束与压盘会产生一定的摩擦,同时开裂的层束以及层束与层束之间也会产生摩擦,这些摩擦将提高压溃过程中复合材料层板的能量吸收能力。层束根部发生弹性弯曲以及断裂,卸载后层束会有一定程度的回弹,回弹现象主要是弹性区未断裂纤维的弹性形变。其主要破坏机理为基体断裂和分层,并伴随少部分的纤维断裂及弹性弯曲。

图3 复合材料平板破坏模式Fig.3 Failure mode of composite laminates

45°触发角的复合材料层板的准静态压溃过程图(见图4(a)),为稳定的渐进压溃过程。试件压溃后的主视图与俯视图(见图4(c))。其宏观破坏模式为层束弯曲失效模式(见图4(b))。在端部加载的作用下,在压溃过程的早期阶段,端部表面在压板的表面会形成由碎纤维和树脂组成的碎片楔,随后沿着平板厚度方向中心附近形成一条较短的主裂纹。同时轴向纤维在平板的外部和内部展开成一系列的平面,内部沿试件内侧弯曲断裂,外部沿试件轴线向下弯曲,由于轴向纤维向外延伸,纤维受到张力最终断裂减缓了中间层的轴向撕裂和分层扩展,从而提高了复合材料平板的能量吸收能力,卸载后层束也会有一定程度的回弹。其破坏机理为纤维断裂、分层、基体断裂、纤维层束向内外弯曲以及弹性弯曲。

图4 复合材料层板(含触发角)破坏模式Fig.4 Failure mode of composite laminates (with trigger angle)

3.2 几何尺寸及铺层顺序对复合材料层板力学性能的影响

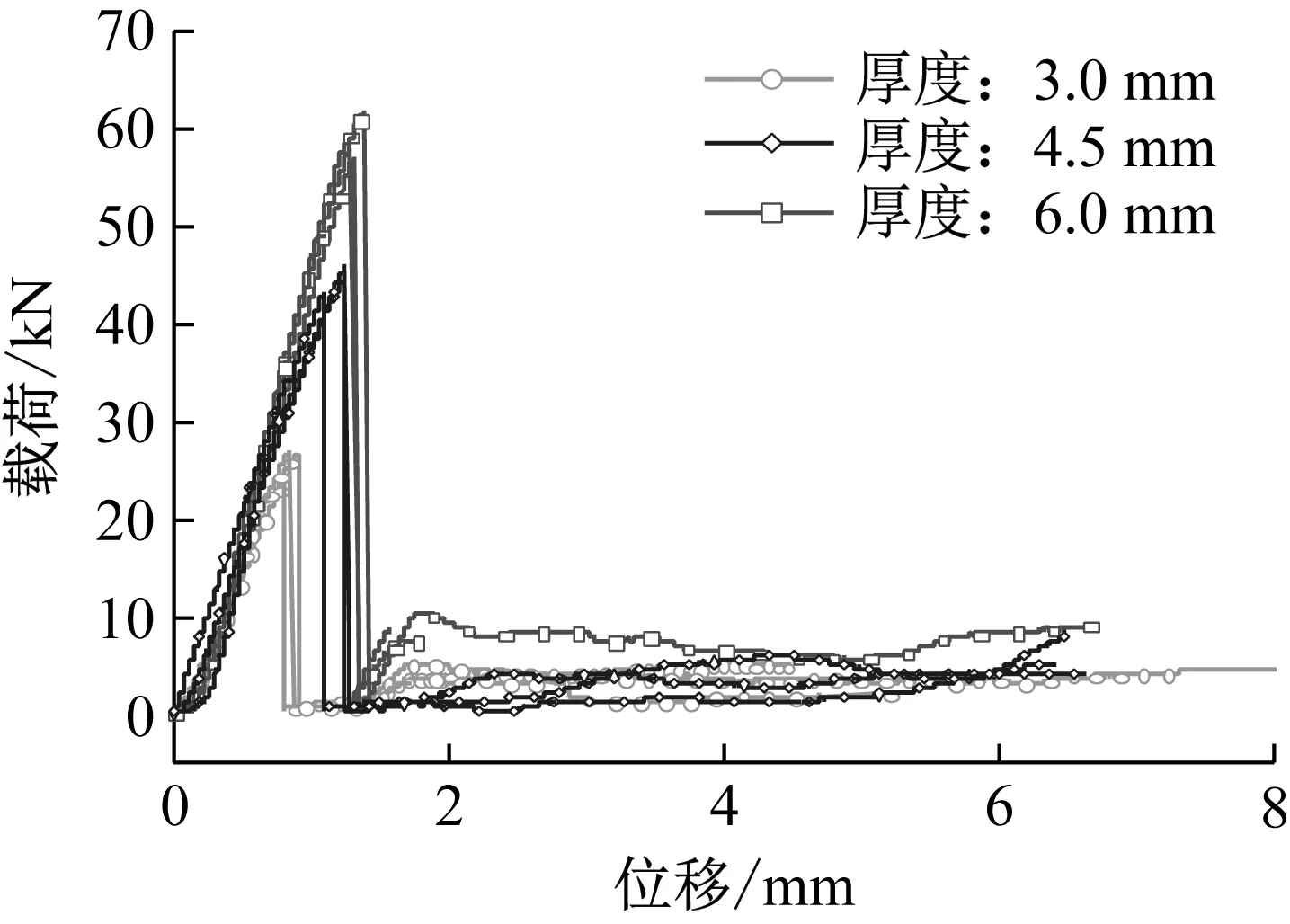

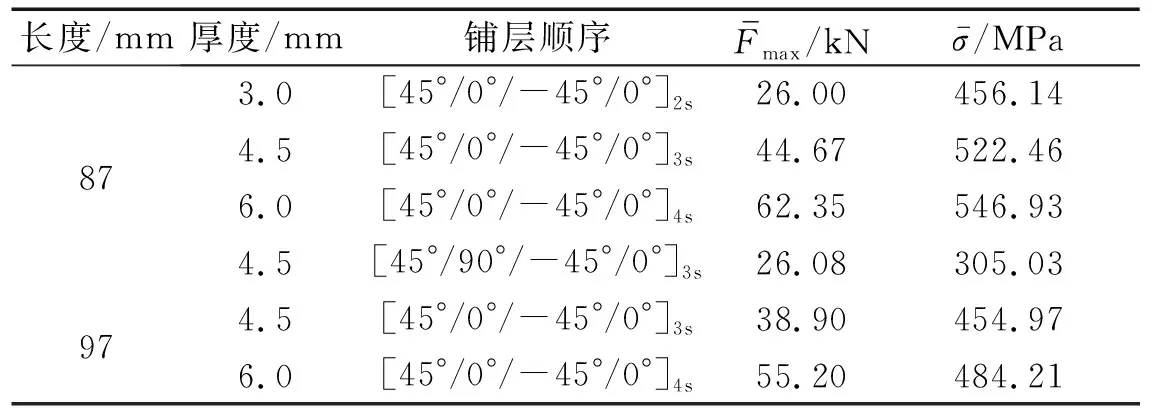

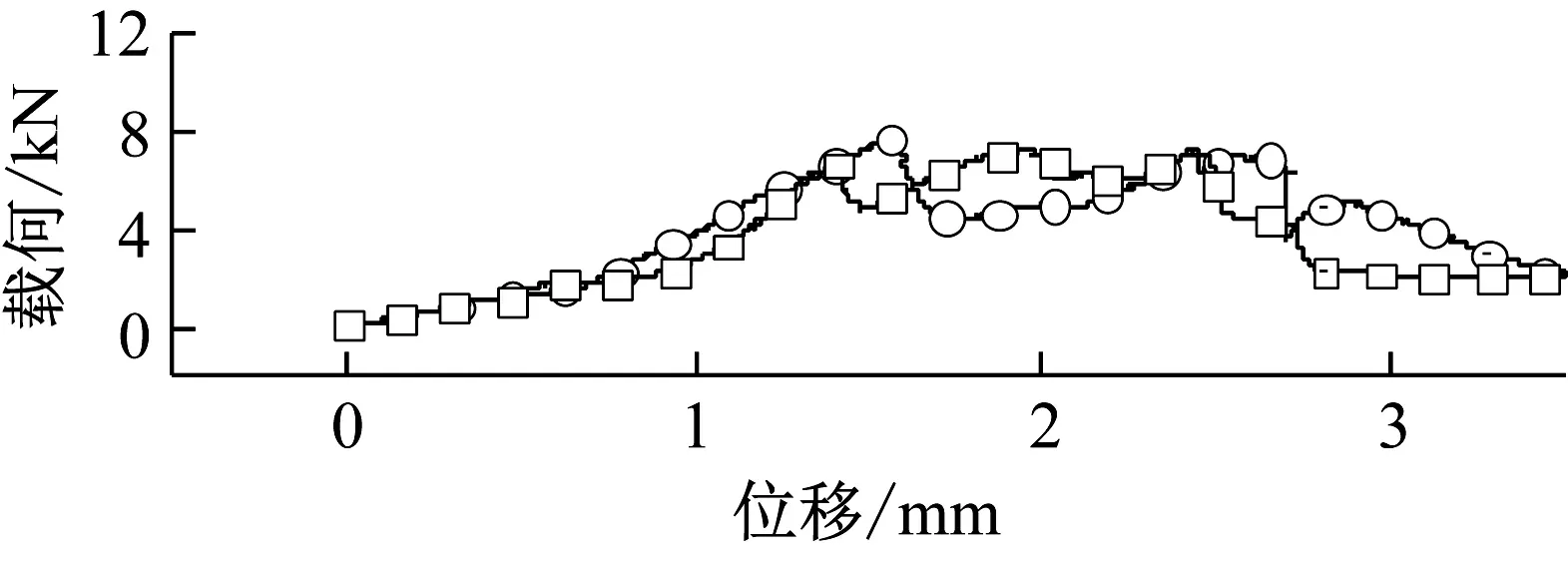

87 mm长度试样在3.0 mm([45°/0°/-45°/0°]2s),4.5 mm([45°/0°/-45°/0°]3s),6.0 mm([45°/0°/-45°/0°]4s)三种不同厚度试件下的载荷-位移曲线(每组3个试件),如图5所示。从图5可知,基本上所有的静态端部压溃试验都显示出非常好的重复性,载荷首先在初始接触后线性地快速增加到峰值,然后显著下降至0,这是由于试件载荷达到峰值后会伴随一声巨响发生突发性破坏,在这一瞬间移动压盘与试件发生短暂的分离使得载荷迅速下降,同时复合材料平板结构相较于大部分文献中的圆管、方管和波纹梁等自支撑结构,其本身结构并不具备大量吸能的能力,因此在初始压溃后载荷基本为零,在初始峰值和载荷回升以后负载维持在一个稳定水平。试件压溃的平均初始峰值载荷及平均压缩强度,如表2所示。从表2可知,试件平均压缩强度随着厚度的增加逐渐增加,这是由于厚度的增加提高了试样的刚度,改善了试样受压时的抗屈曲能力。同时,随着厚度的增加使得压缩过程中试件与压盘的接触面积逐渐增大,导致吸收能量较多[17]。

图5 87 mm长度不同厚度试件的位移-载荷曲线Fig.5 Displacement-load curves of specimens with different thicknesses at 87 mm length

表2 不同类型试件的平均载荷峰值和压缩强度Tab.2 Average peak load and compression strength of different types of specimens

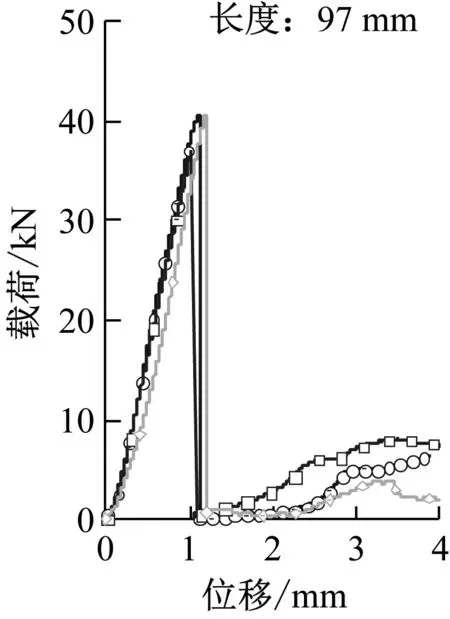

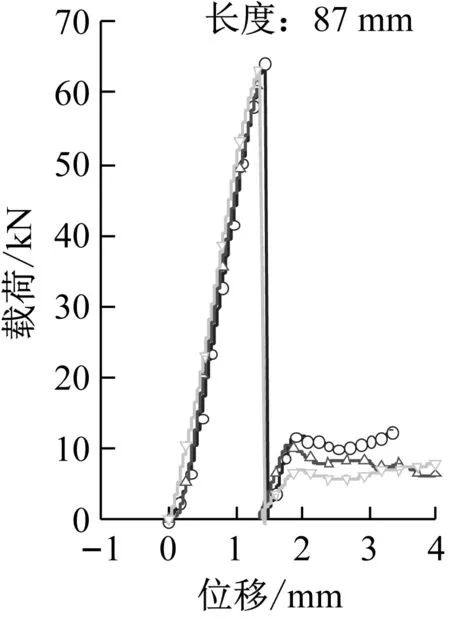

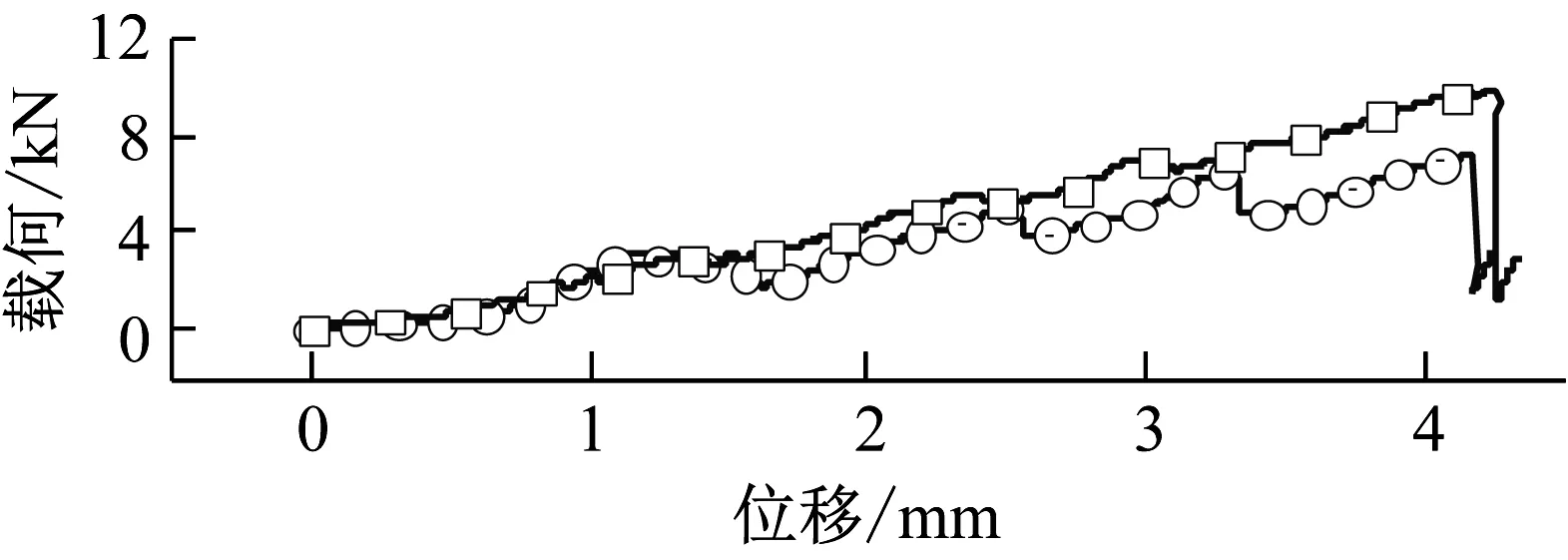

在保持4.5 mm与6 mm厚度不变的基础上,87 mm和97 mm两种不同长度试件在端部压溃试验下的载荷位移曲线,如图6和图7所示。在4.5 mm厚度下,87 mm长度试件的平均压缩强度为522.46 MPa,97 mm长度试件的平均压缩强度为454.97 MPa,减小了约14%。在6 mm厚度下,87 mm长度试件的平均压缩强度为521.22 MPa,97 mm长度试件的平均压缩强度为484.04 MPa,减小了约13%。因此,随着长度的增长,试件的压缩强度稳定下降,下降幅度约为13%~14%。

图6 4.5 mm厚度不同长度试件的载荷-位移曲线Fig.6 Load-displacement curves of specimens of different lengths with a thickness of 4.5 mm

图7 6 mm厚度不同长度试件的载荷-位移曲线Fig.7 Load-displacement curves of specimens of different lengths with a thickness of 6 mm

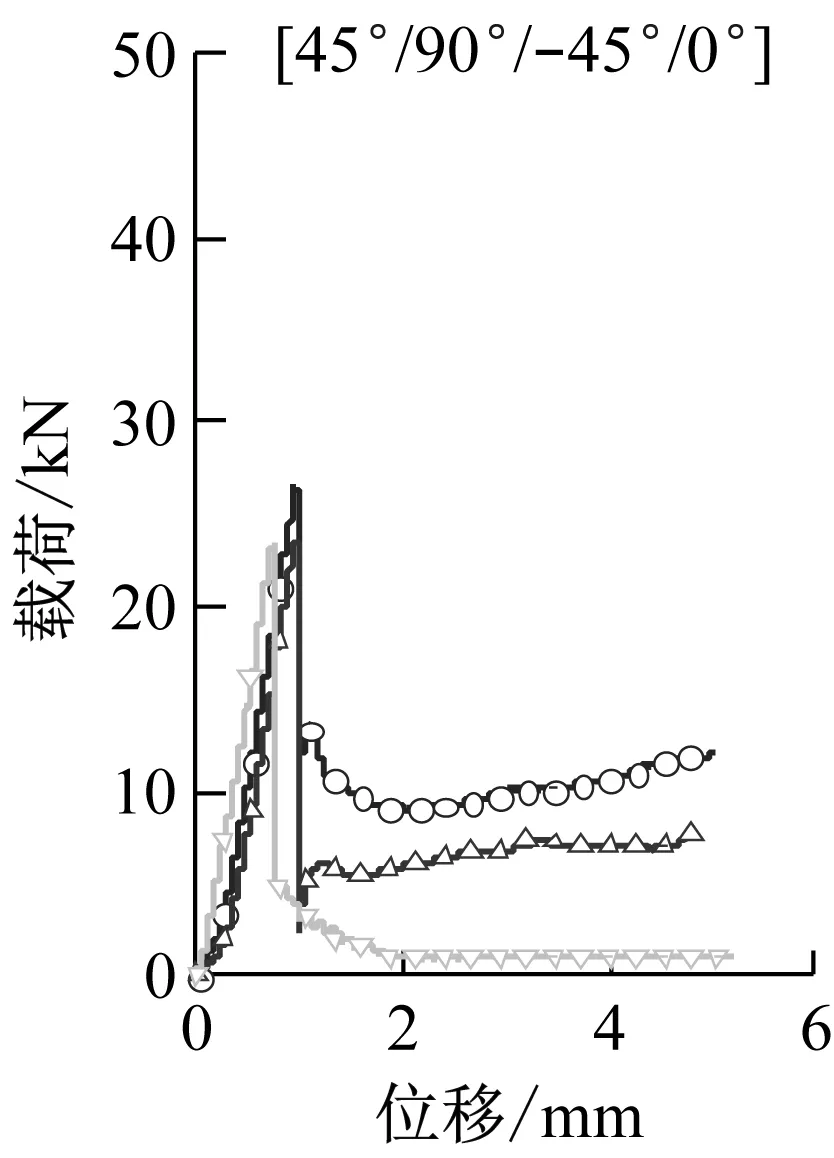

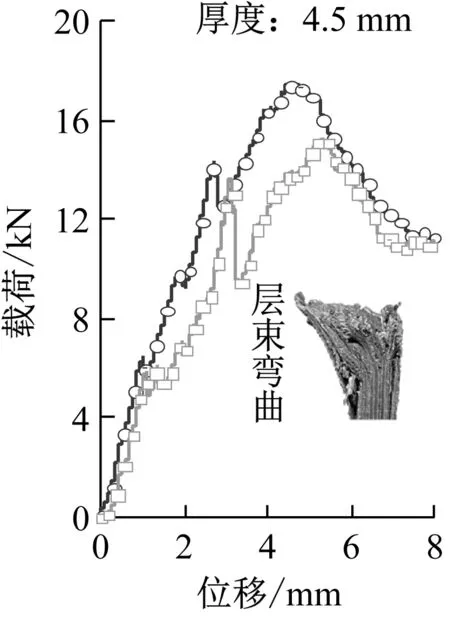

同时,试验研究了在4.5 mm厚度下,[45°/0°/-45°/0°]3s与[45°/90°/-45°/0°]3s两种不同铺层顺序试件端部压溃后的载荷位移曲线,如图8所示。从图8可知,[45°/90°/-45°/0°]3s的载荷峰值低于[45°/0°/-45°/0°]3s,这种现象符合铺层顺序对复合材料层板失效吸能特性影响的一般规律,即0°铺层主要承载轴线方向的压力,为结构提供主要的轴向刚度,而90°铺层在轴向方向主要由基体承载,轴向刚度弱。因此,在材料中适当加入0°铺层可以提高材料的轴向压缩强度。

图8 不同铺层顺序试件的载荷-位移曲线Fig.8 The load-displacement curves of specimens with different lay-up sequences

3.3 触发角对复合材料层板力学性能的影响

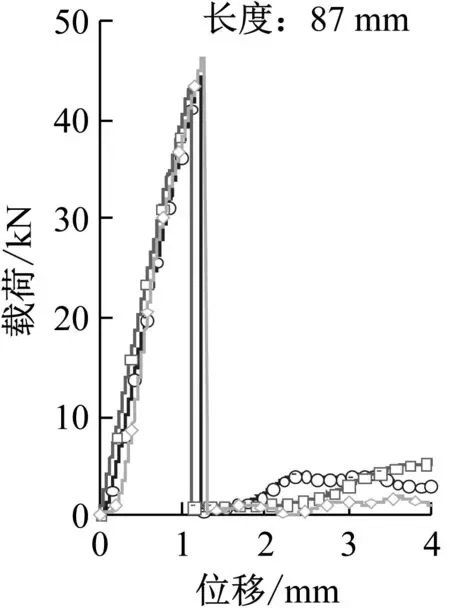

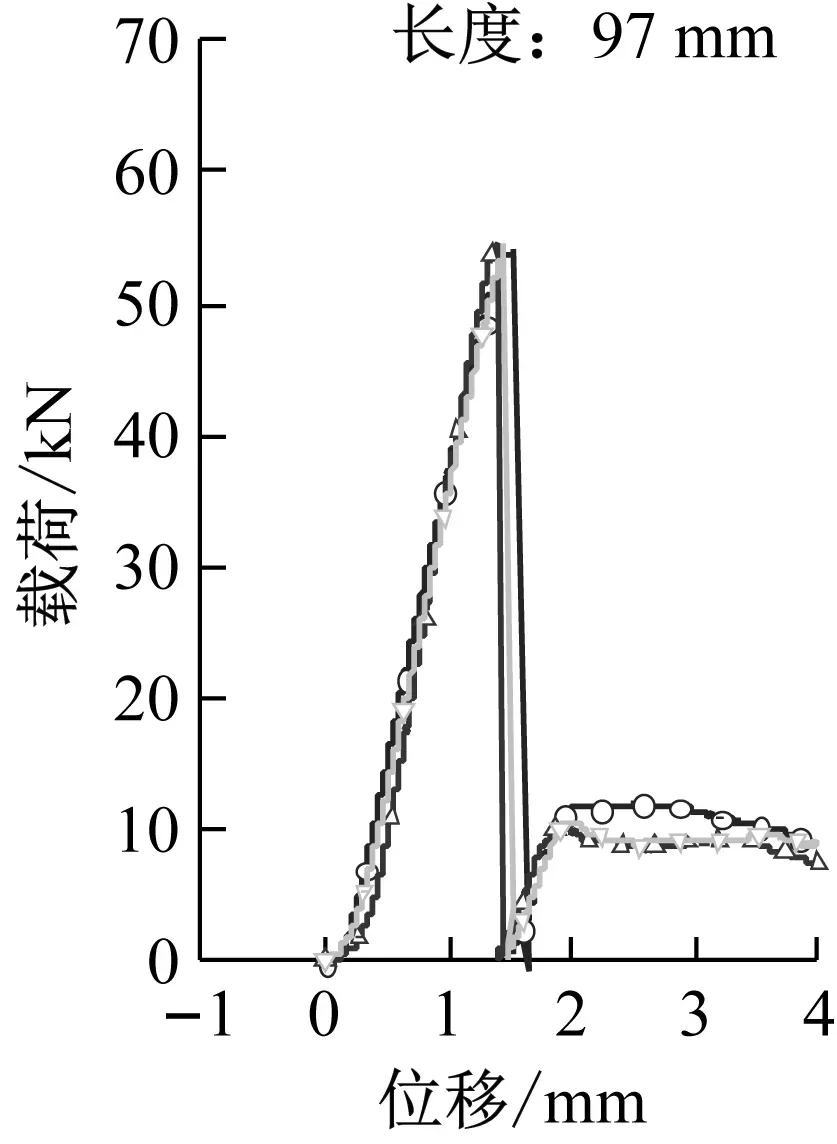

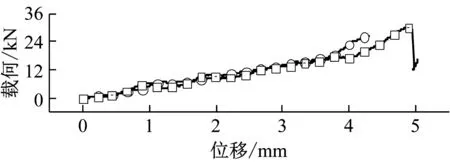

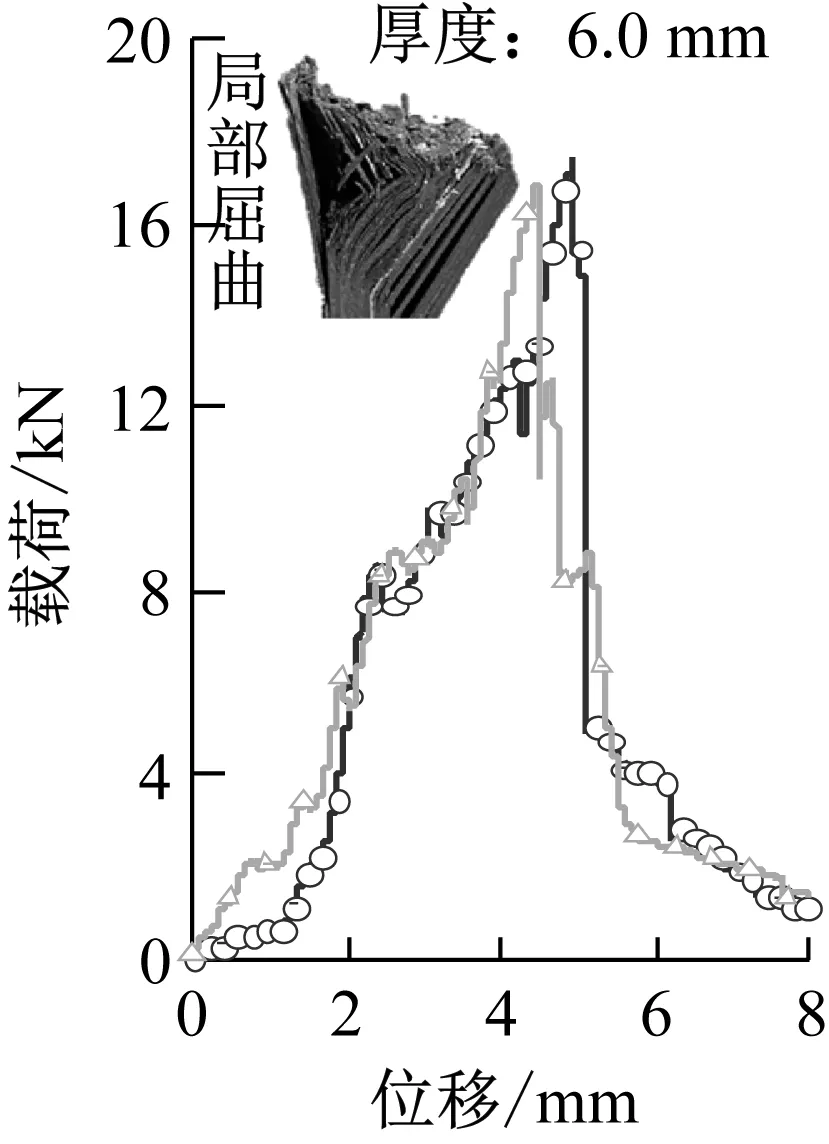

触发角的引入使得试件在压溃过程中的破坏模式发生了改变,极大降低了试件压溃时的载荷峰值以及压缩强度。87 mm和97 mm两种不同长度下不同厚度含触发角试件的载荷位移曲线(每组2个试件),如图9和图10所示。从图9可知,当压盘将触发角压平的过程中,试件在距离压平约1.0~0.5 mm距离时出现了初始峰值,即在倒角部分就达到了试件的载荷峰值,从宏观破坏模式来看,在该位置发生了明显的分层折断,随后的间断分层和局部开裂的破坏模式使得试件的承载能力进一步降低,同时研究发现在87mm长度下随着厚度的增加,试件的承载能力近似成倍增加,而这样的现象在长度97 mm下并没有发生。在97 mm长度下,两种不同厚度试件的承载能力近似相同,在载荷达到峰值以后6 mm厚度的试件下降幅度明显比4.5 mm厚度的快,从试验观测到的现象可以发现,6 mm×19 mm×97 mm尺寸的试件在压溃过程中产生的分层数大量增多,虽然分层在能量吸收中的作用非常重要,但分层在对捕获能量吸收中的作用很小,较多的分层现象虽然不会直接导致试件在压溃过程中发生灾难的突发性破坏,但也通过降低对失效屈曲模式的阻力导致了结构完整性的损失(见图10)。因此,随着分层数目的增多使得试件从层束弯曲的破坏模式逐渐演变局部屈曲破坏模式,这种破坏模式是三种稳态渐进压溃模式中能量吸收最少的,这解释了在载荷达到峰值以后6 mm厚度的试件载荷显著下降的原因。

图9 87 mm长度不同厚度含触发角试件的载荷-位移曲线Fig.9 Load-displacement curves of specimens of different thicknesses with trigger angles at 87 mm lengths

图10 97 mm长度不同厚度含触发角试件的载荷-位移曲线Fig.10 Load-displacement curves of specimens of different thicknesses with trigger angles at 97 mm length

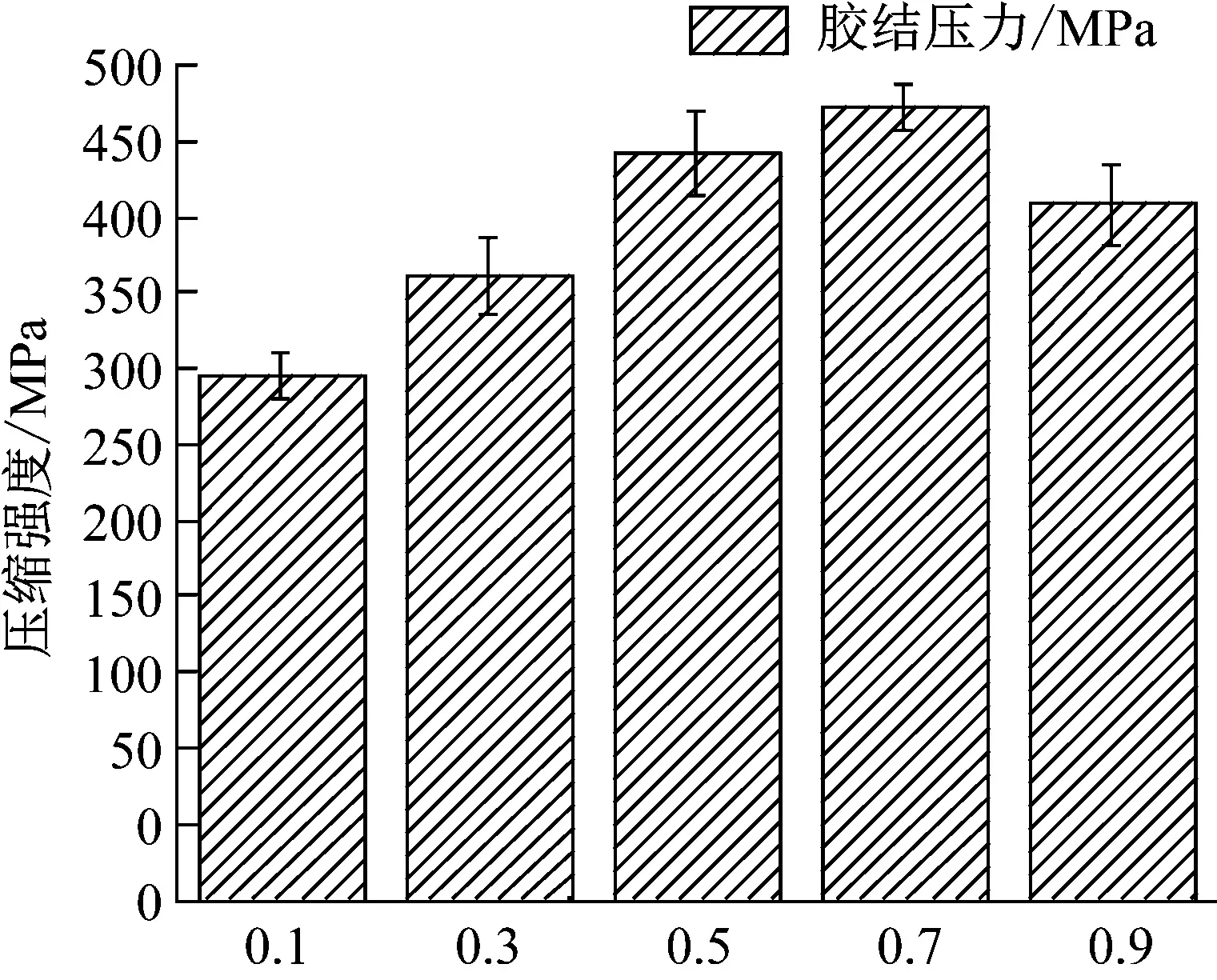

3.3.4 胶结压力对复合材料层板力学性能的影响

固化是复合材料生产的必经步骤,热固性树脂在一定的固化工艺条件下进行反应,最后形成三维网状的结构。对于热固性复合材料,这一步是不可逆的,一旦固化,由固化过程本身引起的缺陷会不可改变的固定下来。因此,固化过程中不同的胶结压力会影响复合材料的力学性能。对4.5 mm×19 mm×87 mm尺寸的0.1 MPa、0.3 MPa、0.5 MPa、0.7 MPa、0.9 MPa五个不同胶结压力下固化的复合材料元件(每组5个试件)进行了端部压溃试验得到了不同胶结压力下的平均压缩强度,如图11所示。从图11可知,在0.1~0.7 MPa之间试件的压缩强度随着胶结压力的升高逐渐提升,当胶结压力到达0.7 MPa时压缩强度达到最高值,随后继续增强胶结压力,试件的压缩强度降低。这说明,固化时胶结压力的大小直接影响了复合材料元件的层间性能。在一定范围内,随着胶结压力下降,孔隙率增加;层间剪切强度和压缩强度减少,而超过这一范围后,压力的增加同样会使得压缩强度降低,出现这种现象的原因,是在固化成型过程中复合材料预成型体经历了纤维增强体的压实以及树脂流动的过程,随着胶结压力的增加提高了树脂的流动性使得树脂内部气泡能够排出,同时未被排除的微量夹杂气泡在树脂固化收缩的过程中被压缩成对复合材料性能影响很小的微孔,减小了孔隙率,从而提高了试件的压缩强度,当达到有效胶结压力以后进一步提高胶结压力,对孔隙率的影响并不大,但会减少制件的单层厚度,进而减小其轴向承载能力[18-19]。试验表明,在相同条件下T800复合材料层合板在胶结压力为0.7 MPa时可以获得最好的端部压缩力学性能。

图11 不同胶结压力下复合材料试件的平均压缩强度Fig.11 Average compression strength of composite specimens under different cementation pressures

4 结 论

本文对T800复合材料进行了端部压溃试验,评估了在试件制备,尺寸和材料都保持相同的情况下,端部为平头和45°触发角两类元件的不同破坏模式,对三种不同厚度、两种不同长度和铺层顺序、五种不同胶结压力的层合板进行了试验,主要的研究发现如下:

(1) 端部压溃试验中,复合材料平板的破坏模式为非稳态脆性断裂,这样的破坏模式在一般的耐撞性及吸能特性研究中定义为一种基本不吸收能量的破坏方式,其在破坏时会产生较高的峰值载荷。触发角的加入会将复合材料平板原本的破坏模式改变为层束弯曲破坏模式,该种破坏模式与Hull的碎裂型破坏模式相类似,可以稳定的吸收能量,同时触发角的引入使得试件峰值载荷以及承载能力大幅度降低。

(2) 在87 mm和97 mm两种不同长度下:①复合材料平板的压缩强度随着厚度的增加逐渐增加,这是因为厚度的增加提高了试件的抗弯曲能力,同时也使得接触面积增大吸收了较多能量;②在保持厚度不变的情况下,比较两种长度下试件的力学性能,可以发现T800复合材料随着长度的增加,压缩强度持续下降,下降幅度约为13%至14%;③相同厚度下比较了[45°/0°/-45°/0°]3s与[45°/90°/-45°/0°]3s两种不同铺层顺序下试件的力学性能,结果表明0°铺层比90°铺层在轴向方向拥有更好的承载能力。

(3) 触发角的引入在改变了复合材料平板破坏模式的同时也极大的改变了试件的力学性能,是影响复合材料结构吸能能力的关键因素。在87 mm长度下,随着厚度的增加试件的载荷峰值近似成倍增加,而在97 mm下试件的载荷峰值并没有随着厚度的增加而增加,伴随的试验现象是随着厚度的增加分层现象增多了,较多的分层现象会导致试件的承载能力降低。同时会使得层束弯曲的破坏模式演变为局部屈曲破坏模式。

(4) 在一定范围内,随着胶结压力下降,试件的孔隙率增加、层间剪切强度和压缩强度减少,而超过这一范围后,压力的增加同样会使得压缩强度降低,从试验结果分析,T800型号的复合材料在胶结压力为0.7 MPa时可以获得最好的端部压缩力学性能。