混炼工艺对丁腈橡胶性能稳定性的影响

2022-09-29姜文英梁文伟宋建平

高 健,姜文英,梁文伟,宋建平

(洛阳双瑞特种装备有限公司,河南 洛阳 471000)

混炼是通过捏合设备将配合剂加入生胶制备混炼胶的过程。在混炼过程中,通过不同配合剂的添加和混炼工艺赋予胶料不同的功能和加工性能,混炼效果直接影响制品的品质,是橡胶生产过程中的重要工序[1]。

丁腈橡胶(NBR)因具有较大的阻尼系数,常用于制备减振制品。但NBR分子结构具有强极性,混炼过程生热快,容易引起胶料的焦烧,配合剂在胶料中不易分散,造成批次间胶料性能不稳定、制品外观缺陷等问题[2]。因此,研究NBR的混炼工艺对生产有一定的指导价值。本工作以NBR为基体,研究促进剂添加顺序等混炼工艺对NBR性能的影响,以期提高混炼胶及制品的性能稳定性。

1 实验

1.1 主要原材料

NBR,中国石油兰州石化公司产品;炭黑、硬脂酸、氧化锌、防老剂、硫黄和促进剂,市售品。

1.2 试样制备

1#工艺:NBR在X(S)M-50型密炼机(大连第二橡塑机械有限公司产品)中塑炼→加炭黑和小料,混炼均匀→加硫黄和促进剂→排胶→在X(S)K-400型开炼机(大连第二橡塑机械有限公司产品)上下片→停放8 h。

2#工艺:NBR在密炼机中塑炼→加炭黑和小料,混炼均匀→排胶→在开炼机上加硫黄和促进剂→下片→停放8 h。

3#工艺一段:NBR在密炼机中塑炼→加炭黑和小料,混炼均匀→排胶→在开炼机上下片→停放4 h;二段:在密炼机中加一段混炼胶、硫黄和促进剂→捏合→排胶→在开炼机上下片→停放4 h。

采用平板硫化机进行硫化,硫化条件为150℃×30 min。

1.3 性能测试

(1)硫化特性。采用高铁检测仪器(东莞)有限公司生产的GT-M2000A型无转子硫化仪进行测试,温度为140 ℃。

(2)力学性能。采用高铁检测仪器(东莞)有限公司生产的AI3000型伺服控制拉力试验机进行测试。

2 结果与讨论

2.1 硫化特性

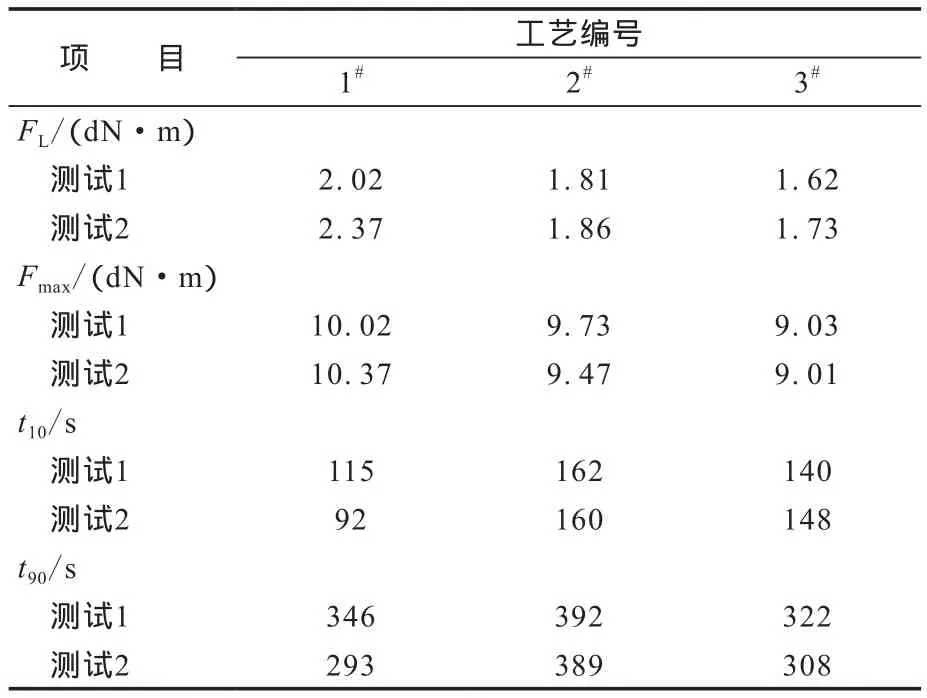

不同混炼工艺胶料的硫化特性见表1。

表1 不同混炼工艺胶料的硫化特性

从表1可以看出,不同混炼工艺胶料的硫化特性差异较大,2#工艺胶料的t10最长,3#工艺胶料次之,1#工艺胶料最短,即2#工艺胶料具有更长的安全加工时间,利于胶料填装、排气工艺,且不易引起焦烧。

此外,2#工艺胶料平行测试数据最集中,3#工艺胶料次之,1#工艺胶料平行测试数据离散性最大。1#工艺胶料t10的离散性最大,胶料性能极不稳定,从而引起制品批次间的差别,不利于产品品质的把控。从胶料的可塑性来看,1#工艺胶料的FL最大,2#工艺胶料次之,3#工艺胶料最小,即1#工艺胶料的流动性最差,不利于胶料模压,焦烧的可能性最大。

综上分析,造成不同工艺硫化特性差别较大的主要原因为:硫黄在NBR中分散差,在混炼初期就已加入;1#工艺在混炼结束前加入促进剂,此时胶料的温度较高,特别是在捏合齿附近的胶料温度更高,胶料局部容易发生预交联反应,阻碍硫黄和促进剂的分散,导致硫化特性不稳定[3];此外,局部的交联反应导致胶料的流动性差,胶料的FL偏大;2#工艺经过开炼机降温,加入促进剂时胶料温度较低;3#工艺则是胶片停放后,加入促进剂时胶料温度接近室温。2#和3#工艺均可降低胶料发生预交联反应的可能,因此,配合剂分散更加均匀,硫化特性更稳定,数据离散性小,胶料的性能稳定[4]。

2.2 力学性能

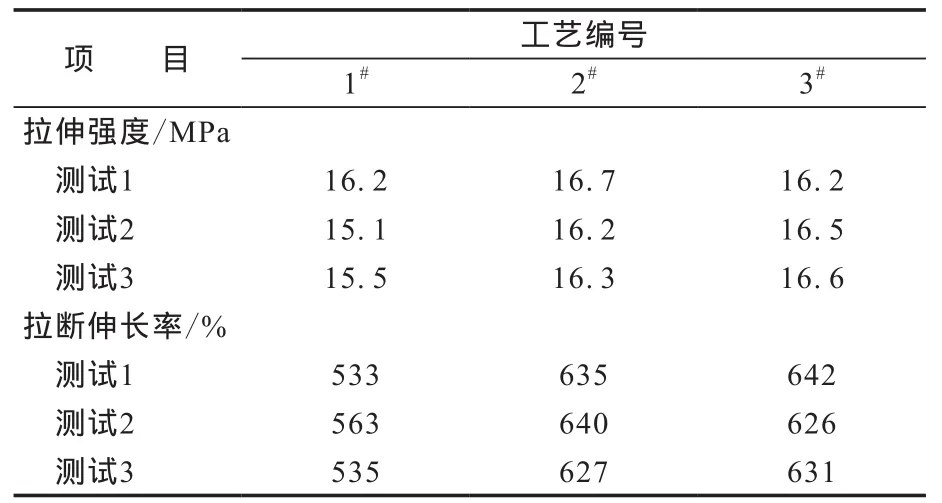

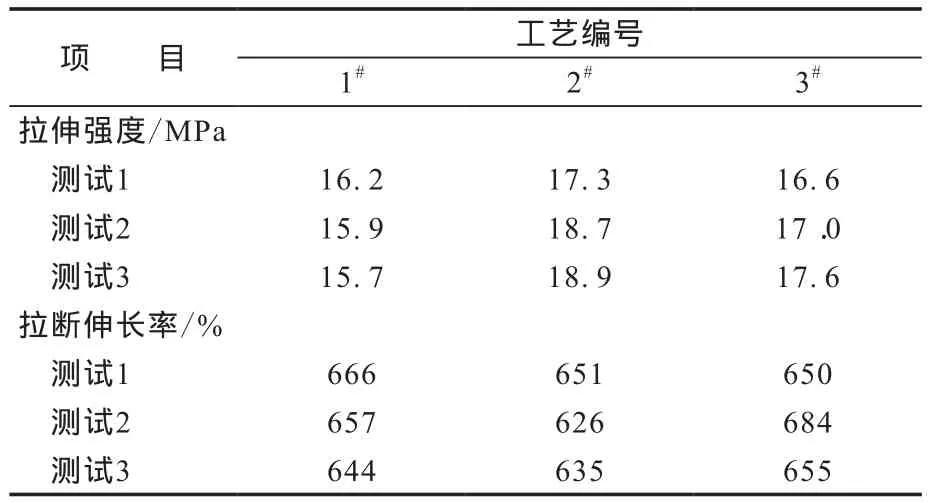

不同混炼工艺胶料的力学性能如表2所示。

从表2可以看出:胶料的拉伸强度和拉断伸长率呈相同变化规律;2#工艺胶料与3#工艺胶料力学性能相当,均优于1#工艺胶料;2#和3#工艺胶料的力学性能稳定性也优于1#工艺胶料。

表2 不同混炼工艺胶料的力学性能

综上分析,混炼过程在转子转速保持一致的前提下,主要靠混炼温度和时间把控,1#工艺在高温下加入促进剂,虽然排胶温度和时间与2#和3#工艺一致,但促进剂添加时的胶料温度差异较大。在1#工艺下,胶料易出现焦烧,加剧硫黄分散的不均匀性,造成局部应力集中。

本试验还对不同车次胶料力学性能的稳定性进行了考察,结果如表3所示。

表3 不同车次胶料的力学性能

从表3可以看出:在1#工艺下,不同车次胶料的拉伸强度在15 MPa左右波动,且数据离散性最大;2#和3#工艺胶料的拉伸强度在16 MPa左右波动,波动明显小于1#工艺胶料;拉断伸长率的变化规律与拉伸强度变化规律一致。

2.3 返炼后力学性能

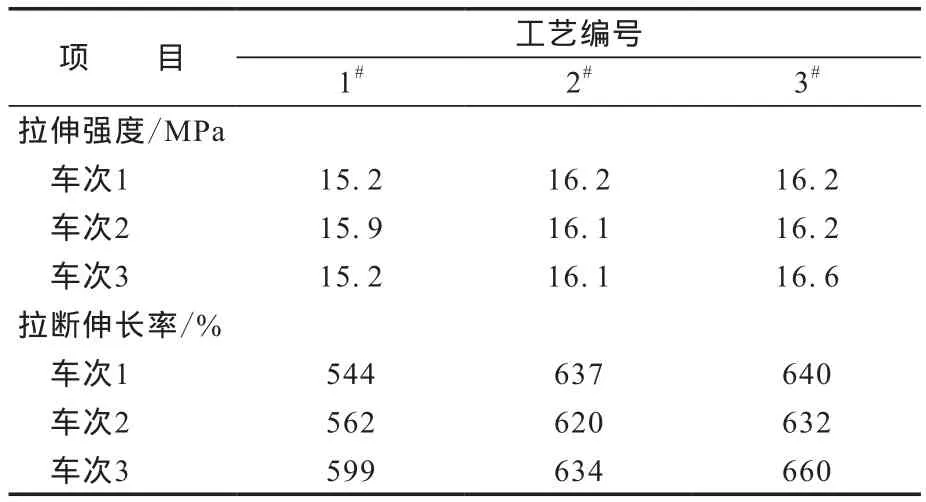

为保证胶料的可塑性,停放后的胶料在使用前需进行返炼。返炼后胶料的力学性能如表4所示。

从表4可以看出:返炼后胶料的拉伸强度和拉断伸长率均增大,2#工艺胶料的拉伸强度增幅最大,3#工艺胶料次之,1#工艺胶料最小;返炼后3种工艺胶料的拉断伸长率相差不大。

表4 返炼后胶料的力学性能

胶料停放可以促进生成结合胶,提高强度,但胶料流动性降低。返炼过程是混炼胶再分散的过程,配合剂随着橡胶大分子链运动,分散更加均匀;返炼会破坏部分凝胶,使胶料变软,塑性增大,流动性变好,制品也更均匀[5]。

2.4 成品外观

采用3种工艺的胶料制备橡胶支座产品,其外观如图1所示。

从图1可以看出:1#工艺产品外观有缺陷,如麻点、缺胶、色差和水流痕等问题;2#和3#工艺产品外观正常,表面光滑、平整、有轻微色差。分析认为,制品出现麻点、缺胶和水流痕与胶料的加工性能有直接关系。橡胶支座是厚橡胶产品,硫化前排气是不可缺少的一项工序,在1#工艺下,胶料的门尼粘度大、起硫时间短,最外层胶料升温快导致局部易硫化,排气加压时胶料不流动或流动性差造成制品出现麻点、缺胶、色差和水流痕,严重时造成飞边炸裂等现象。在2#和3#工艺下,胶料流动性好,制品外观正常。

影响产品外观主要的因素在于硫化时间和胶料的可塑性,两者缺一不可;使用前的返炼,虽能在一定程度上改善胶料的加工性能和力学性能,但不能完全解决初次混炼不均的问题,此外也会带来胶料过度加工和局部焦烧的可能。

3 结论

(1)混炼工艺对NBR胶料和制品的性能影响较大,2#工艺的可控性较好,胶料性能也更稳定。

(2)返炼可以适当改善NBR胶料的加工性能和力学性能,但不能完全解决混炼不均的问题。