硫化历程对胎面胶微观结构和性能的影响

2022-11-15曹京欧

管 涛,曹京欧,赵 菲*

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.杭州中策橡胶股份有限公司,浙江 杭州 310018)

轮胎属于厚制品,由于橡胶的导热性差,致使硫化过程中,轮胎的不同部位所处的温度场不同,硫化程度不均匀[1-3]。即使橡胶材料达到了相同的硫化程度,如果经历的硫化历程不同(即通过不同的硫化温度和时间达到相同的硫化效应),也会导致微观上交联结构的变化,主要是硫化历程改变引起的交联密度、交联以及填料分散的变化,从而对橡胶的性能产生一定的影响。同时轮胎的硫化历程对轮胎企业的效益也有着影响,高温短时间硫化和低温长时间硫化相比,前者肯定效率更高[4-10]。因此通过探究不同硫化历程下橡胶性能的变化,为轮胎公司提供不同的硫化历程下对应的胎面胶性能,提高轮胎生产效率与硫化均匀性,使轮胎综合性能达到最优[11-13],为将来轮胎公司建立不同硫化历程下对应轮胎性能的分级标准提供依据。

1 实验部分

1.1 原料

未硫化母胶:胎面胶,杭州中策橡胶股份有限公司;充油硫磺(充油质量分数为10%)、N-叔丁基-2-苯并噻唑次磺酰胺(促进剂NS)、N-环己基硫代邻苯二甲酰亚胺(防焦剂CTP)均属市售工业级产品。

1.2 仪器及设备

X(S)K-160型双辊开炼机:上海橡塑机械有限公司;MDR2000型无转子硫化仪:美国ALPHA公司;XLB型平板硫化机:青岛亚东橡机有限公司;Z005万能电子拉力机:德国ZWICK公司;GT-GS-MB邵氏硬度计:台湾高铁科技股份有限公司;RPA-2000橡胶加工分析仪:美国ALPHA公司;交联密度仪:德国IIC公司。

1.3 样品制备

在开炼机上给胎面混炼母胶添加硫化体系。开炼机的前辊温度为55 ℃,后辊温度为50 ℃,辊速为18 r/min,辊距调整为10、8、6、4 mm,分别过辊2次。将辊距设置为1.2 mm,分别加入防焦剂CTP、促进剂NS和充油硫磺,左右3/4割刀各3次。辊距设置为0.2 mm,打三角包薄通5次。最后将辊距调整至1.8 mm排气后下片。

混炼胶停放24 h后,进行硫化性能测试。

1.4 硫化条件

根据公司提供的数据,轮胎在启模的时候胎面胶表面、中部、底部以及与基部胶接触的部分硫化程度分别为151 ℃下的2.25倍、1.2倍、0.8倍和0.7倍工艺正硫化时间(t90),从硫化温度降温至100 ℃的过程中,硫化程度分别增加至2.3倍、1.5倍、1.5倍和1.5倍的t90,其对应的最长硫化时间均低于理论正硫化时间(t100),都在正硫化状态。根据以上数据分别取1.5倍和2.3倍t90作为硫化时间,但在实验室实际测试中,因为在有些温度下的2.3倍t90大于t100,并且中策橡胶股份有限公司的提供的数据中均在正硫化的范围内,所以选取2.0倍t90硫化时间进行硫化。综上,本次实验的硫化温度与时间设置如表1所示。

表1 本次实验所设的硫化温度和硫化时间

1.5 性能测试

硫化特性按照GB/T 16584—1996进行测试;拉伸性能按照GB/T 528—2009进行测试,撕裂强度按照GB/T 529—2008进行测试,拉伸速率均为500 mm/min;硬度按照GB/T 531.1—2008进行测试;交联密度采用核磁共振交联密度仪测试,测试条件:共振频率为15.136 MHz,磁感应强度(B0)为0.35T,测试温度为80 ℃;橡胶加工分析仪(RPA)测试条件为:应变范围为0.28%~100%,温度为50 ℃,频率为1 Hz。

2 结果与讨论

2.1 硫化温度对硫化特性的影响

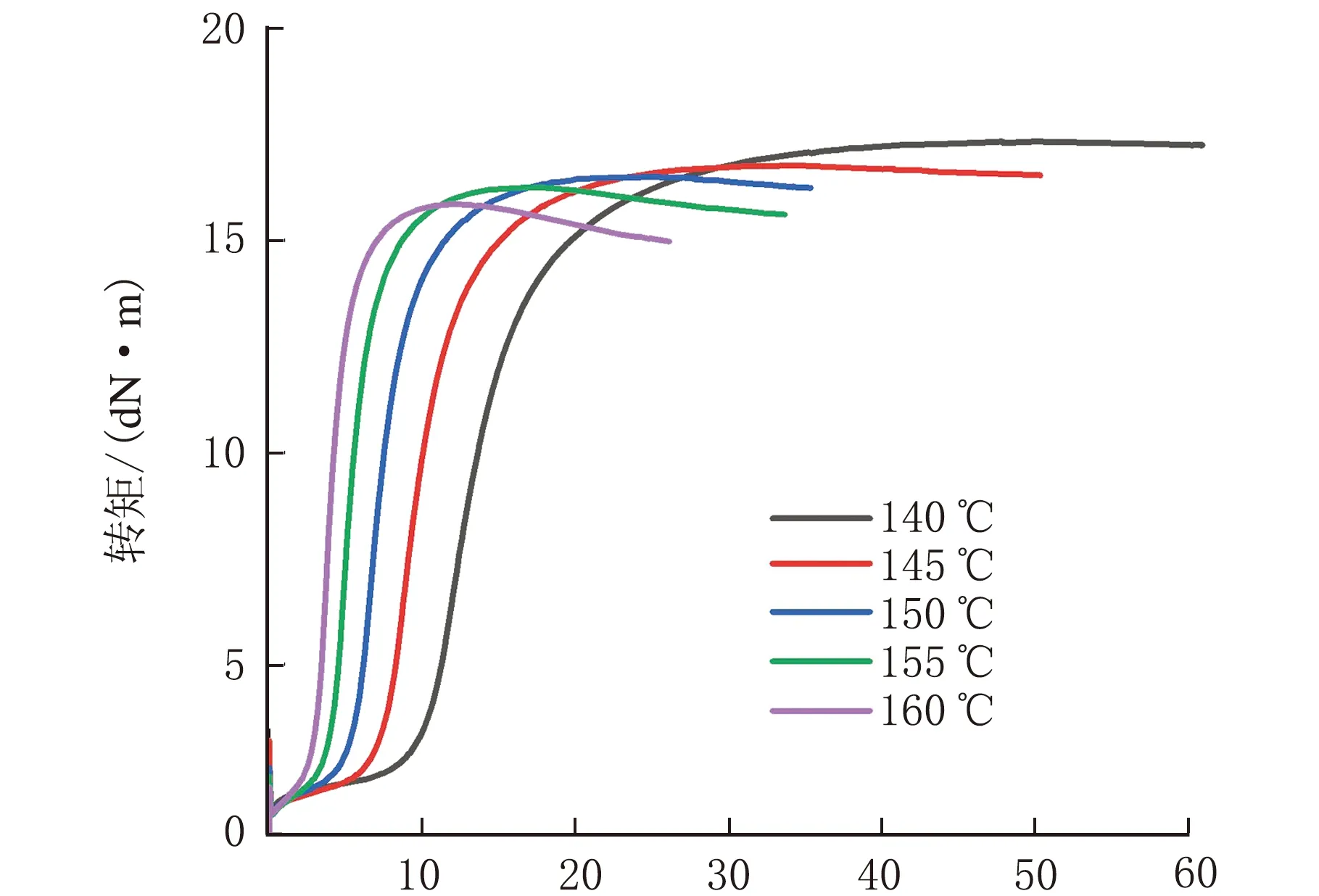

混炼胶在140 ℃、145 ℃、150 ℃、155 ℃和160 ℃的硫化曲线和硫化特性参数分别如图1和表2所示。

t/min

表2 不同硫化温度下的硫化时间

由图1可以看出,随硫化温度的升高,硫化速度明显加快,焦烧时间明显缩短,硫化转矩明显降低,且硫化返原现象明显。硫化温度由140 ℃升高到160 ℃时,t90缩小到原来的26.5%,t90缩减为原来的23%,即硫化效率可以提高约4倍。从表2可以看出,无论在哪一个温度硫化,硫化时间为1.5×t90时,硫化胶均在正硫化状态。但当硫化温度达到150 ℃后,硫化时间为2.0×t90时,硫化胶则处于略微过硫状态,温度越高,过硫程度越大。

2.2 硫化温度和时间对交联结构的影响

图2为在不同温度硫化不同时间的胎面胶的核磁共振交联密度(XLD)测试结果。

硫化温度/℃

由图2(a)可以看出,硫化温度高于150 ℃以后,硫化胶的XLD呈下降趋势。硫化温度低于150 ℃时,长时间(2.0×t90)硫化得到的硫化胶的XLD略高于短时间(1.5×t90)硫化的,超过155 ℃后则相反。由图2(b)可以看出,硫化温度低于150 ℃时,长时间硫化的试样中网链含量AMc(处于交联网络中分子链的含量)略高于短时间硫化的试样,而高于150 ℃后则呈相反的变化趋势。运动能力高的自由小分子含量AT2(主要包含分子链末端、由于交联键断裂而使运动能力提升的部分分子链和体系中添加的油类小分子等物质)的变化与AMc的变化趋势相反。在配方不变的条件下,这种变化说明,硫化温度低于150 ℃时,长时间硫化更有利于交联网络的完善;而硫化温度高于150 ℃以后,交联键或者橡胶链产生了更多的断裂,致使AMc降低,AT2升高,XLD呈减低趋势。即硫化温度不大于150 ℃时,硫化时间长的硫化胶的交联网络更完善;硫化温度大于150 ℃时,硫化时间短的交联网络更完善。

2.3 硫化温度和时间对Payne效应的影响

图3为在不同温度下硫化后胶样的RPA应变扫描。由图3可以看出,随着硫化温度的升高,相同应变下的储模能量(G′)降低,Payne效应也降低,即填料网络减弱。这是因为硫化温度升高时,胶料的焦烧时间变短,胶料的黏度迅速升高,分散的填料粒子间没有足够的时间重新聚集,能够保持相对较好的分散状态。

应变/%

2.4 硫化温度和时间对物理机械性能的影响

表3为不同硫化温度和硫化时间对硫化胶常见物理机械性能的影响。

表3 不同硫化历程下物理机械性能

从表3可以看出,硫化温度超过155 ℃以后,硫化胶的定伸应力有所下降,这与交联密度的变化一致。硫化胶的拉伸强度除了与交联密度有关(影响交联点间链段的取向)外,还与橡胶基体中填料的分散有关。因此,硫化温度和硫化时间对拉伸强度和伸长率的影响并不显著。但是硫化温度升高和硫化时间延长都明显地降低了胎面胶的撕裂强度。

3 结 论

(1)在140~160 ℃内,硫化时间为1.5×t90时,胎面胶均在正硫化状态。但当硫化温度达到150 ℃后,硫化时间为2.0×t90时,胎面胶开始过硫,硫化温度越高,过硫程度越大。

(2)硫化温度不大于150 ℃时,硫化时间长的硫化胶的交联网络更完善;硫化温度大于150 ℃时,硫化时间短的交联网络更完善。

(3)硫化温度升高,胎面胶的焦烧时间缩短,填料的分散性相对较好。

(4)胎面胶的撕裂强度随着硫化温度的升高和硫化时间的延长明显降低;其他性能变化不太明显。