防老剂对过氧化物硫化体系氢化丁腈橡胶性能的影响

2022-09-29李汉华王晓娜王登宇孙凌云

李汉华,路 明,刘 平,李 明,王晓娜,王登宇,孙凌云

(怡维怡橡胶研究院有限公司,山东 青岛 266045)

氢化丁腈橡胶(HNBR)是丁腈橡胶经过选择性加氢后得到的具有饱和结构的特种材料,具有优异的耐热、耐油和耐化学品等性能,在汽车、航空和石油工业中得到广泛的应用[1-3]。随着工业化发展及环保的需要,客户对橡胶的耐高温和耐老化性能的要求越来越高,因此选择合适的防老剂[4]以提高HNBR胶料的耐老化性能并进一步延长其使用寿命至关重要。

黄安民等[5]发现采用防老剂445或MC的HNBR硫化胶老化前后的物理性能均较好,但采用防老剂MC的HNBR硫化胶耐水性能差,而采用防老剂445的HNBR硫化胶的综合性能较佳。赵建勇等[6]研究了不同类型的防老剂对HNBR硫化胶耐热空气老化性能的影响,结果表明防老剂RD/MB并用体系硫化胶表现出最好的耐老化性能。田帅承等[7]研究了防老剂445用量对HNBR硫化胶性能的影响。潘建茂等[8]则指出:随着防老剂ZMTI用量的增大,HNBR硫化胶的耐热老化性能提高,但抗压缩永久变形性能下降;防老剂ZMTI与复合抗氧剂FG或防老剂ODA并用时HNBR硫化胶的耐热老化性能提高。同时有研究[9-10]表明,防老剂会严重影响过氧化物的交联反应。

本工作探究了不同防老剂单用及并用对过氧化物硫化体系HNBR胶料性能的影响,并从机理角度解释原因。

1 实验

1.1 主要原材料

HNBR,牌号Therban A 3406,丙烯腈质量分数为34%,残余双键质量分数小于0.9%,门尼粘度[ML(1+4)100 ℃]为45,朗盛化学(中国)有限公司产品;炭黑N550,卡博特(中国)投资有限公司产品。

1.2 主要设备和仪器

HAAKE/567-1030型转矩流变仪,美国赛默飞世尔科技公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;XLB-D 600×600型平板硫化机,湖州东方机械有限公司产品;MDR-2000型无转子硫化仪和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;邵尔A型硬度计,英国华莱士公司产品;AI-3000型橡胶拉伸试验机和GT-7042-RE型冲击回弹性试验机,高铁检测仪器(东莞)有限公司产品;LR135K型热老化试验箱,重庆汉瞻仪器有限公司产品;ARES-G2型动态力学性能试验机,沃特世科技(上海)有限公司产品。

1.3 试验配方

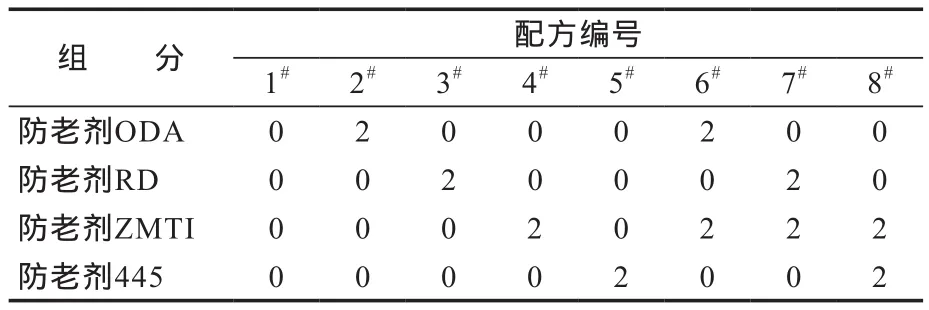

试验配方如表1所示。

表1 试验配方 份

1.4 试样制备

胶料采用转矩流变仪进行二段混炼。先将生胶加入转矩流变仪中塑炼30 s,加入2/3填料,混炼30 s,加入剩余1/3填料和除硫化剂外的其他小料,混炼60 s,排胶。开炼机下片,停放2 h。一段混炼胶加入转矩流变仪中破胶30 s,加入硫化剂60 s后排胶,开炼机薄通3次,下片。

胶料进行二段硫化:一段硫化在平板硫化机上进行,硫化温度为180 ℃,薄试样(拉伸试片)硫化时间为(t90+5 min),厚试样(邵尔A型硬度、回弹、压缩永久变形试样)硫化时间为(t90+10 min);二段硫化在鼓风干燥箱中完成,硫化条件为150℃×4 h。

1.5 性能测试

(1)硫化特性。按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试,测试条件为180 ℃×30 min。

(2)溶胀指数。按照HG/T 3870—2006《硫化橡胶溶胀指数测定方法》进行测试,溶剂为环己酮,浸泡时间为24 h。

(3)硬度。按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试。

(4)拉伸性能。按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试,采用Ⅱ型试样。

(5)回弹值。按照GB/T 1681—2009《硫化橡胶回弹性的测定》进行测试。

(6)压缩永久变形。按照GB/T 7759.1—2015《硫化橡胶或热塑性橡胶 压缩永久变形的测定 第1部分:在常温及高温条件下》进行测试,采用A,B型试样,测试条件为150 ℃×24 h,压缩率为25%。

(7)耐热空气老化性能。按照GB/T 3512—2001《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试,测试条件为150 ℃×72 h。

(8)动态力学性能。采用动态力学性能试验机进行测试,测试条件为:剪切模式,应变扫描温度 60 ℃,频率 10 Hz,双应变振幅0.1%~60%。采集所需储能模量(G′)、损耗模量(G″)和损耗因子(tanδ)数据。

2 结果与讨论

2.1 硫化特性

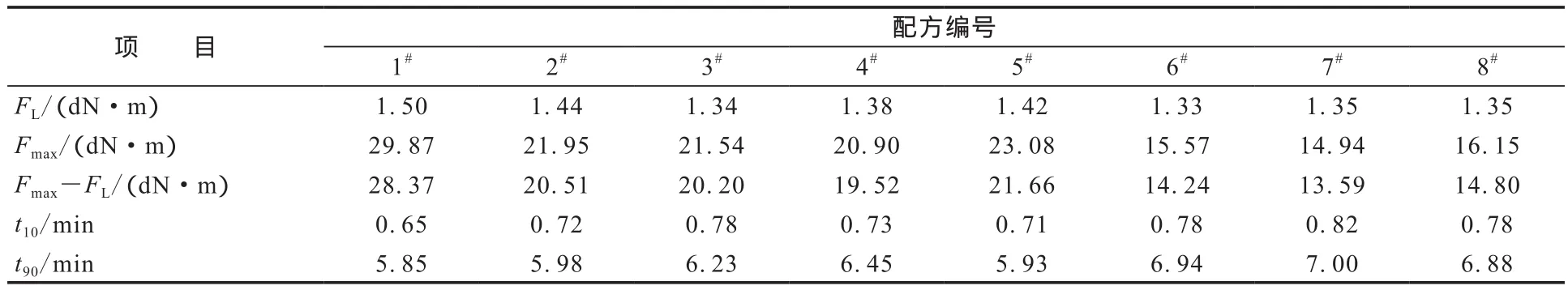

HNBR混炼胶的硫化特性如图1和表2所示。

从图1和表2可以看出:与空白试验相比,4种防老剂单用时,HNBR混炼胶的Fmax-FL均减小,其中单用防老剂445的5#配方混炼胶的Fmax-FL最大,比空白试验低23.65%;单用防老剂ODA和RD的混炼胶次之,单用防老剂ZMTI的混炼胶最小,比单用防老剂445时低9.88%,比空白试验低31.19%。Fmax-FL在一定意义上表征硫化胶的化学交联程度,上述结果表明4种防老剂均会对过氧化物硫化体系HNBR胶料的交联密度产生影响,防老剂445的影响最小,防老剂ODA和RD的影响相对较小,防老剂ZMTI的影响最大。

表2 HNBR混炼胶的硫化特性参数

当防老剂ODA,RD和445分别与防老剂ZMTI并用时,对HNBR胶料交联密度的影响更加显著。从图1和表2可以看出,与防老剂单用及空白试验相比,防老剂并用后HNBR混炼胶的Fmax-FL出现大幅下降。Fmax-FL结果表明防老剂445/ZMTI并用胶料的交联密度略高于防老剂ODA/ZMTI并用胶料,防老剂RD/ZMTI并用胶料的交联密度最小,与单独使用时规律一致。

2.2 交联密度

硫化胶的交联密度是决定其物理性能和热稳定性的重要参数,而硫化胶的物理性能通常与交联网络的分子运动相关。溶胀指数是硫化胶溶胀平衡时的质量与溶胀前的质量之比。对于采用相同填充体系和填充量的硫化胶来说,溶胀指数可以用来表征交联密度,溶胀指数越小,交联密度越大。

1#—5#配方硫化胶的溶胀指数分别为2.35,2.57,2.62,2.70和2.55,可以看出,使用防老剂会使硫化胶的溶胀指数明显增大。就4种防老剂单用而言,采用防老剂445单用的硫化胶的交联密度最大,采用防老剂ODA单用的硫化胶次之,采用防老剂ZMTI单用的硫化胶的溶胀指数比空白试验硫化胶大14.9%,交联密度最小,这与Fmax-FL测试结果一致。

当防老剂ODA,RD和445分别与对交联密度影响较大的防老剂ZMTI并用时,6#—8#配方硫化胶的溶胀指数分别为3.06,3.17和3.00,可以看出防老剂并用后硫化胶的交联密度大幅下降,其中,采用防老剂RD/ZMTI并用的硫化胶的交联密度最小,这也与Fmax-FL测试结果一致。

防老剂种类会影响过氧化物硫化体系HNBR硫化胶的交联密度的主要原因是,HNBR过氧化物交联是自由基交联过程,本工作采用的防老剂ODA,RD和445均属于自由基捕捉型防老剂,可分解出氢,会消耗过氧化物分解产生的自由基,从而使交联密度减小[9-11],而防老剂对自由基的捕捉能力取决于活性基团临近取代基的种类和空间位阻。

防老剂ZMTI属于复合型防老剂,其防老化机理目前尚不明确,一般认为是其分子结构中的氨基起到自由基捕捉作用,巯基(—SH)和硫锌离子基(—SZn)起到分解过氧化氢的作用[8],同时由于其亚胺基团裸露在外,更容易消耗过氧化物产生的自由基,所以与其他防老剂单用相比,防老剂ZMTI单用时硫化胶的交联密度最小。同时与防老剂ODA和445相比较,防老剂RD的亚胺基团的位阻相对略小,而防老剂445和ODA的仲胺上的取代基较大,空间位阻效应较大。所以,单用防老剂RD的硫化胶的交联密度略小于单用防老剂445或ODA的硫化胶的交联密度。

防老剂ODA,RD和445分别与防老剂ZMTI并用时,两种并用的防老剂对过氧化物自由基的消耗增大,所以交联密度出现大幅下降。防老剂ODA,RD和445并用时对硫化胶交联密度的影响与单用时一致,采用防老剂445/ZMTI并用的硫化胶的交联密度最大,采用防老剂RD/ZMTI并用的硫化胶的交联密度最小。

2.3 物理性能

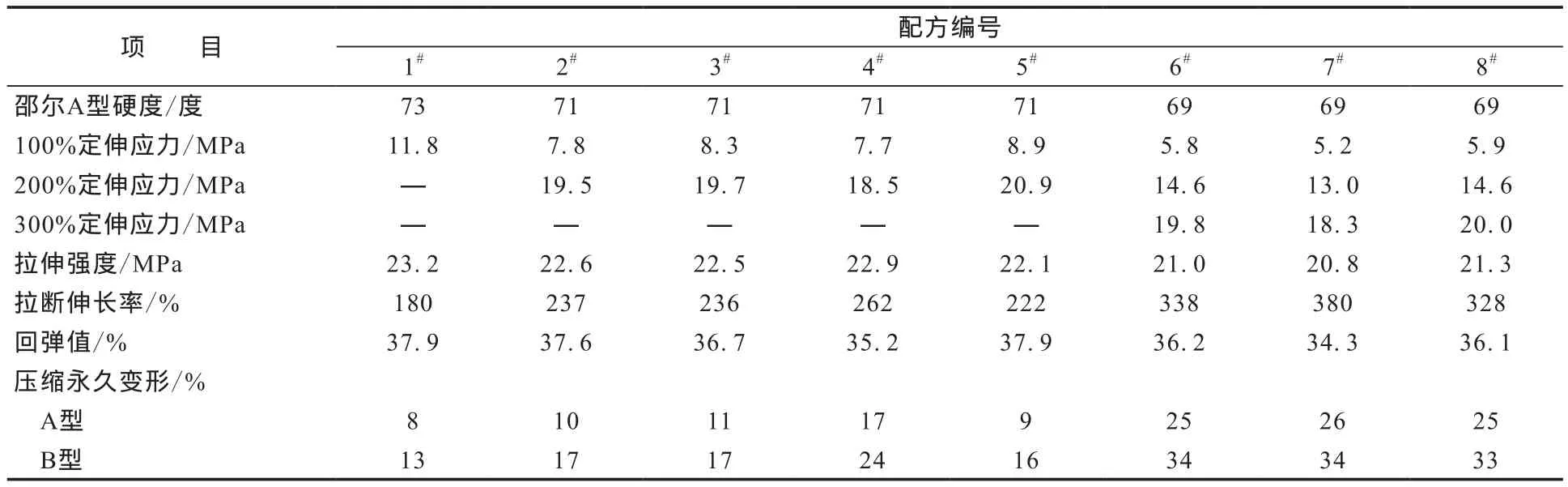

HNBR硫化胶的物理性能如表3所示。

表3 HNBR硫化胶的物理性能

防老剂可以影响过氧化物硫化体系HNBR硫化胶的交联密度,而交联密度可以影响HNBR分子的运动,因此防老剂对硫化胶各项物理性能的影响均与交联密度有关。在一定的交联密度范围内,交联密度越大,硫化胶的硬度、定伸应力和拉伸强度越大,拉断伸长率越小,回弹值越大,压缩永久变形越小。在本研究中,除空白试验外,单用防老剂445的硫化胶的定伸应力最大,拉断伸长率最小,弹性和抗压缩永久变形性能最好。

抗压缩永久变形性能是指橡胶在一定温度下承受的压缩载荷去除后所表现出的回弹性[12]。当压缩永久变形增大到一定值时,橡胶密封制品会发生泄漏现象,失去使用价值,因而抗压缩永久变形性能是衡量橡胶制品密封性能好坏及使用寿命长短的重要指标之一[13-15]。在本研究采用防老剂的体系中,单用防老剂445的HNBR硫化胶的B型压缩永久变形最小,为16%。

2.4 耐老化性能

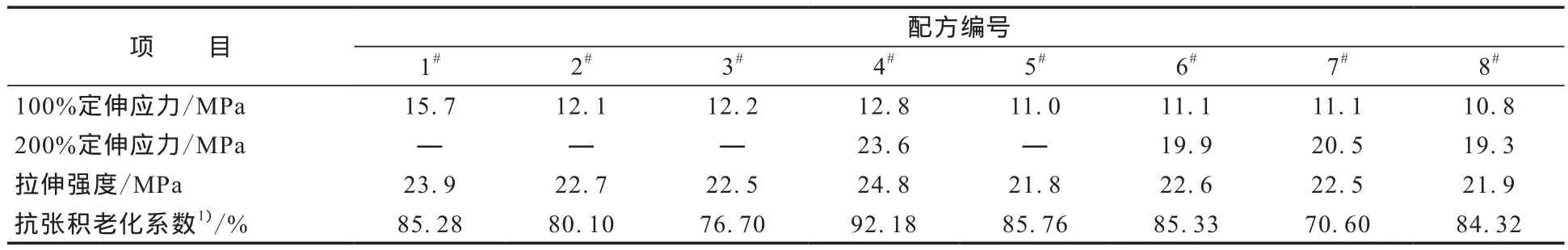

HNBR硫化胶150 ℃×72 h热空气老化后的物理性能如表4所示。

从表4可以看出:8种HNBR硫化胶老化后的定伸应力均增大,其中单用防老剂445的HNBR硫化胶的100%定伸应力从8.9 MPa增大到11.0 MPa,变化最小;单用防老剂ZMTI的HNBR硫化胶的100%定伸应力从7.7 MPa增大到12.8 MPa,变化最大。这是由于老化是一个长时间的高温过程,在此过程中HNBR胶料会发生进一步的交联,同时可能会有部分交联剂BIBP产生的自由基从与防老剂的结合中脱离出来,再次加入交联反应[10]。对防老剂ZMTI而言,在老化过程中脱离出的BIBP产生的自由基可能更多,所以其100%定伸应力和拉伸强度出现明显的增大。

表4 HNBR硫化胶热空气老化后的物理性能

从抗张积老化系数来看,就防老剂单用而言,单用防老剂ZMTI的HNBR硫化胶的抗张积老化系数最大,耐老化性能最好;单用防老剂445的硫化胶次之;单用防老剂RD的硫化胶抗张积保持率最小,耐老化性能最差。防老剂并用时与单用时规律一致。

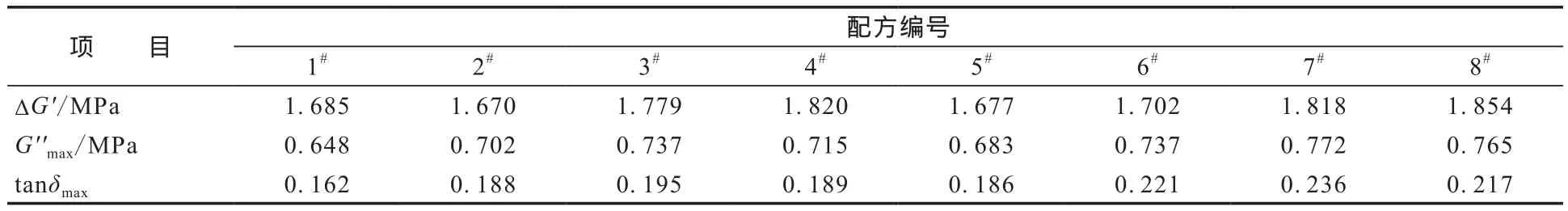

2.5 动态力学性能

HNBR硫化胶的动态力学性能如图2和表5所示。

从图2可以看出,60 ℃下,HNBR硫化胶的tanδ随着应变的增大先增大后减小再增大。这是因为在橡胶态,随着应变的增大,聚合物基体中的填料网络结构开始被破坏,在往复施加应变的过程中,填料网络结构不断破坏和重新生成,内摩擦变大,所以能量损耗变大,滞后损失提高;随着应变进一步增大,填料网络来不及重新生成,由填料网络破坏和重新生成所引起的能量损耗变小,滞后损失降低。

从表5可以看出:未采用防老剂的HNBR硫化胶的tanδmax最小,为0.162;采用防老剂RD/ZMTI并用的HNBR硫化胶的tanδmax最大,为0.236。这可能依然与交联密度有关系,硫化胶的交联密度越大,分子链间的内摩擦越小,能量损失越小,G″越低,同时交联密度越大,G′越高,综合作用表现为tanδ越小。一般认为60 ℃时的tanδ与硫化胶的生热性能有关,tanδ越大,温升越高,在橡胶制品中,温升可以加速老化过程,从而影响产品的使用寿命[16]。

表5 HNBR硫化胶的动态力学性能参数

综合分析HNBR胶料各方面性能可以看出,单用防老剂445的HNBR胶料的综合性能最优。

3 结论

(1)对于过氧化物硫化体系HNBR,防老剂种类会显著影响硫化胶的交联密度。与单用防老剂ODA,RD和445的硫化胶相比,采用防老剂ZMTI的硫化胶的交联密度最小,这是由于防老剂ZMTI具有裸露在外的亚胺基团,在使用过程中更容易消耗过氧化物自由基,阻碍硫化反应的进行。仲胺上取代基位阻较大且不易分解的防老剂445和ODA单用对硫化胶交联密度的影响相对较小。

(2)在所有防老体系中,单用防老剂445的HNBR硫化胶的定伸应力最大,弹性最好,压缩永久变形和tanδ最小。

(3)对于过氧化物硫化体系HNBR,防老剂445是非常适宜的防老剂品种。