猪舍步进式自动清粪系统曲柄连杆传动机构设计与试验

2022-09-22曾雅琼杨佳乐刘作华龙定彪

曾雅琼 杨佳乐, 陈 刚 王 浩* 刘作华 龙定彪

(1.重庆市畜牧科学院,重庆402460;2.中国农业大学 水利与土木工程学院,北京 100083)

机械化是生猪养殖现代化的重要基础和标志[1]。清粪作为猪场饲养管理和粪污处理的主要环节,机械化自动清粪是实现生猪规模化养殖全程机械化的重要组成部分。机械干清粪相比于水泡粪、水冲粪及人工干清粪,具有污水产生量少、粪便养分损失小和节省人工等优点,是我国规模化猪场清粪方式的重点发展方向[2-9]。目前,猪舍机械清粪系统主要采用绳索、链条等方式牵引刮粪板进行清粪,张小云等[10]发明了一种猪舍用刮板式清粪机,设计了牵引绳绳托与花篮螺丝等加固结构。Stapel R等[11]发明了一种由电力机车牵引的清粪装置,由车身中部伸出的轴连接刮板行进。王红英等[12]发明了牵引绳牵引的多层刮板刮粪机,该牵引绳为柔性材质,作为传动机构驱动多层刮板刮粪机的刮板抬起或回落。但这种牵引式清粪系统的牵引绳易腐蚀断裂、刮板运行方向偏移等现象频发,普遍存在稳定性低和耐久性差的问题[13-14]。

为了解决上述问题,重庆市畜牧科学院与中国农业大学联合研发了步进式猪舍清粪系统[15-16],采用槽钢等刚性材料代替绳索等柔性牵引材料,克服了绳索腐蚀断裂和刮板运行偏移的问题,其传动机构多采用液压方式,液压传动可实现低速大吨位运动,运行平稳可调速,但在粪尿、粉尘较多的粪沟环境中,活塞杆易粘附杂质,且长期受粪尿侵蚀,密封圈极易磨损,出现漏油现象,引起塞杆伸缩不均、供给力量不足、速度下降、保压性降低等问题,导致系统传动性能下降,严重影响清粪系统的稳定性[17-19]。为了进一步提高清粪系统稳定性,有必要对其传动机构进行优化设计。曲柄连杆传动机构具有承载力高、耐磨损、制造简便等优势,广泛应用于机械制造行业,但将其应用于猪场机械清粪设备的研究还鲜有报道。本研究基于猪舍步进式机械清粪工艺,拟设计一种曲柄连杆传动机构,确定其主要参数取值,进行运动学建模与仿真模拟,并开展现场试验对传动机构性能进行验证,以期为猪舍步进式清粪系统的优化改进及推广应用提供理论依据和技术参数。

1 总体结构与工作原理

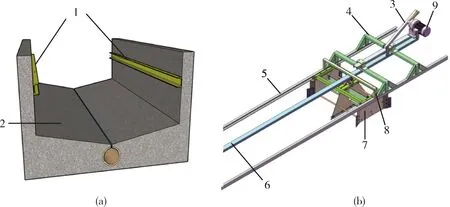

猪舍步进式刮粪系统主要由粪沟、刮粪机运行轨道、刮粪机、传动杆、传动杆悬吊组件、驱动系统、传动机构、传动机构支撑架等部分构成(图1)。系统主要部件的组成及功能说明如下:1)粪沟位于猪舍漏缝地板下方,由V形底面、两侧面和预埋在粪沟中轴线底部的排尿管组成,是猪舍粪污收集和刮粪机运行的场所;2)刮粪机运行轨道为两条平行的槽钢,固定于粪沟两侧面;3)刮粪机由刮板、框架和转向调节键构成,清粪过程中刮板受粪的阻力,底部与粪沟贴合实现清粪,返程时刮板底部翘起不与粪沟接触,由框架上侧设置的调节键与推杆连接带动刮粪机在运行轨道上往返运行以完成清粪和归位;4)传动杆由槽钢焊接而成,槽钢开口处有多个拨键,用于牵连刮粪机的转向调节键,带动刮粪机运行;5)传动杆悬吊组件固定于粪沟两侧面,且含有支撑滑轮,传动杆在悬吊组件的支撑滑轮上往返运行;6)驱动系统由电机和减速机组成,减速机与传动机构相连输出动力;7)传动机构为曲柄连杆,用于连接驱动系统和传动杆,形成步进式运行轨迹;8)传动机构支撑架固定于粪沟驱动系统一端的两侧壁,且含有支撑滑轮,曲柄连杆在支撑架的滑轮上往返运行。

1.刮粪机运行轨道;2.粪沟;3.曲柄连杆传动机构;4.传动机构支撑架;5.刮粪机运行轨道;6.传动杆;7.刮粪机;8.传动杆悬吊组件;9.驱动系统1.Manure scraper running track; 2.Dung storage ditch; 3.Crank connecting rod transmission mechanism; 4.Supporting frame of transmission mechanism; 5.Manure scraper running track; 6.Transmission rod; 7.Manure scraper; 8.Suspension components for transmission rod; 9.Drive system

2 曲柄连杆传动机构主要参数的确定

曲柄连杆机构作为清粪系统的关键传动部件,能够将回转运动转变为滑块在直线上的往返移动,主要由曲柄、连杆及与连杆末端相连的滑块3部分构成。曲柄连杆机构参数主要包括曲柄长度L1、连杆长度L2、偏心距e、极位夹角θ、滑块行程S、行程速比系数K、最小传动角γmin。一般在对曲柄连杆机构的参数进行设计时,传动角γ的大小能够检验曲柄连杆参数是否达到最优化,同样可以判断曲柄连杆的传动性能。因此,将曲柄连杆的参数确定最终归纳为,在确定滑块行程距离S与行程速比系数K的条件下,探寻最小传动角γmin最大时的其他各项参数值。

2.1 滑块行程的确定

滑块行程S应综合考虑传动机构安装运行空间大小、清粪速度和建筑尺寸模数等因素进行确定,滑块行程过大会增加设备占地空间和面积,过小则会降低清粪效率,在实际应用中,可按照我国通用建筑模数进行设计以便使用标准构件。本研究中滑块行程S可设置为300、600、900和1 200 mm等,以试验猪舍为例,单个猪圈的跨度为3 m,当S=600 mm时可兼顾设备占地空间、清粪效率,并可将圈栏跨度进行整数倍等分,故本研究以滑块行程600 mm为例,对曲柄连杆机构的尺寸参数进行设计。

2.2 行程速比系数与极位夹角的选择

曲柄连杆机构中的行程速比系数K是指连杆在曲柄带动下往复摆动时快慢速行程平均角速度的比值。行程速比系数K越大,对曲柄连杆机构正常运行产生的惯性力就越大,不利于系统整体运行;而行程速比系数K过小时,会使连杆长度增加,机构占地面积增大,设备成本增加。本研究将曲柄连杆应用于清粪系统中,对运行速度的要求较低,以行程速比系数1.25为例,进行设计。极位夹角θ与行程速比系数K的关系为:

(1)

根据式(1)计算得到极位夹角θ=20°。

2.3 偏心距的确定

刮粪机运行时,传动杆在单一方向往返移动,连杆安装于曲柄与传动杆之间,构件自身受到材料尺寸的影响,在曲柄运动到与滑块行进方向垂直时,二者之间要留出一定距离,保证连杆与传动杆不发生碰撞,使机构正常运行,所以偏心距e的尺寸要大于曲柄长度L1,且保证超出尺寸大于连杆的材料厚度。本研究中的连杆采用截面尺寸为30 mm×30 mm的矩形钢管,因此在设计时偏心距e尺寸超过曲柄长度30 mm,即偏心距e>(L1+30)mm时可满足要求。

2.4 曲柄连杆长度的确定

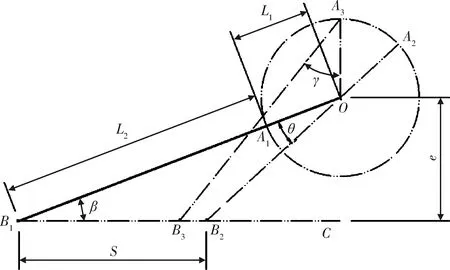

在SolidWorks中建立设计模型见图2:O为曲柄回旋运动中心,OA为曲柄长度L1、AB为连杆长度L2、圆形为曲柄回转时的辅助圆轨迹。OB1为曲柄连杆共线位、A2B2为二者重叠共线位、OA3B3是最小传动角发生位,OA3垂直于滑块的行进路线B1C。

O为曲柄回旋运动中心;OA1为曲柄;A1B1为连杆,BC为滑块行进路线。S为滑块行程;K为行程速比系数;θ极位夹角;L1为曲柄长度;L2为连杆长度;e为偏心距;γ为最小传动角;β为曲柄连杆共线时与滑块行程方向的夹角。O is the center of crank rotation; OA1 is the crank; A1B1 is the connecting rod; BC is the travel route of the slider.S is the slider stroke; K is the stroke speed ratio coefficient; θ is the pole angle; L1 is the crank length; L2 is the connecting rod length; e is the eccentricity; γ is the minimum transmission angle; β is the angle between the crank connecting rod and the stroke direction of the slider when the crank connecting rod is collinear.

根据2.1、2.2、2.3所述,已知参数为:滑块行程S=600 mm、行程速比系数K=1.25、极位夹角θ=20°、偏心距e>(L1+30)mm。建立参数模型时,将S、θ设置为驱动尺寸,固定不变,其余参数均设置为从动。点A1、点A2、点A3位于圆上,点B1、点B2、点B3位于同一条水平线上,即位于滑块行进路线上。

为探寻γmin最大时的曲柄长度、连杆长度与偏心距,在模型中调整β角度,寻找满足偏心距e>(L1+30)mm的最大传动角,可以得到曲柄连杆尺寸的最优化设计。

根据模型模拟测试,得出:曲柄长度L1=272 mm、连杆长度L2=778 mm、偏心距e=303 mm。

2.5 传动杆及其支架间距的确定

传动杆作为清粪系统传动机构的一部分,其一端与曲柄连杆相接,另一端与刮粪机连接,主要起牵引刮粪机作用,是步进式自动清粪系统的关键部件。本研究提及的清粪系统的传动杆采用若干根槽钢焊接为一体,目前市场上的槽钢单根长度为6 m,可根据粪沟的实际长度确定传动杆所需的槽钢数量,本研究中试验猪舍粪沟的长度为24 m,传动杆采用4根6 m长的槽钢连接而成,传动杆通过悬吊组件形式的支架进行支撑,安装于粪沟上方,传动杆与支架上的支撑滑轮接触,在多个支撑滑轮上往返移动。支撑架的间距直接影响传动杆的形变量,基于Simulation 建模分析,支撑架间距为3 m时,几种受试型材的形变量均满足安装间距要求。

3 曲柄传动机构运动学仿真

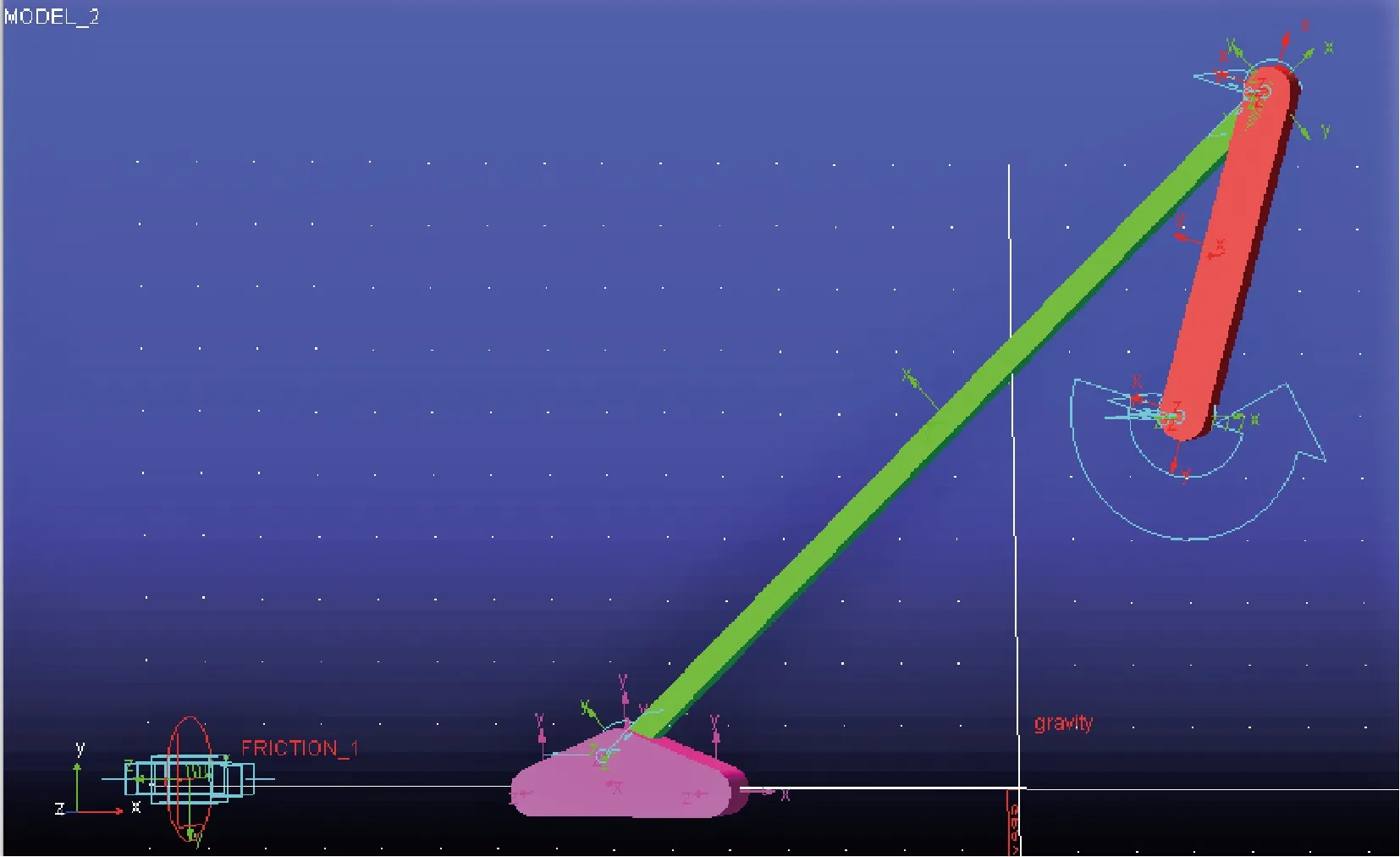

在ADAMS软件内,根据得出的设计尺寸结果建立曲柄连杆三维仿真模型,为使曲柄正常转动,在曲柄与平面间的旋转副上添加转动驱动,为模拟滑块处所受阻力,在滑块与平面的移动副处添加10 kN摩擦阻力,并设置重力。对设置完成后的模型(图3)进行运行学仿真,仿真单次时长10 s,步数1 000。

图3 曲柄连杆机构三维仿真模型Fig.3 3D simulation model of the crank connecting rod

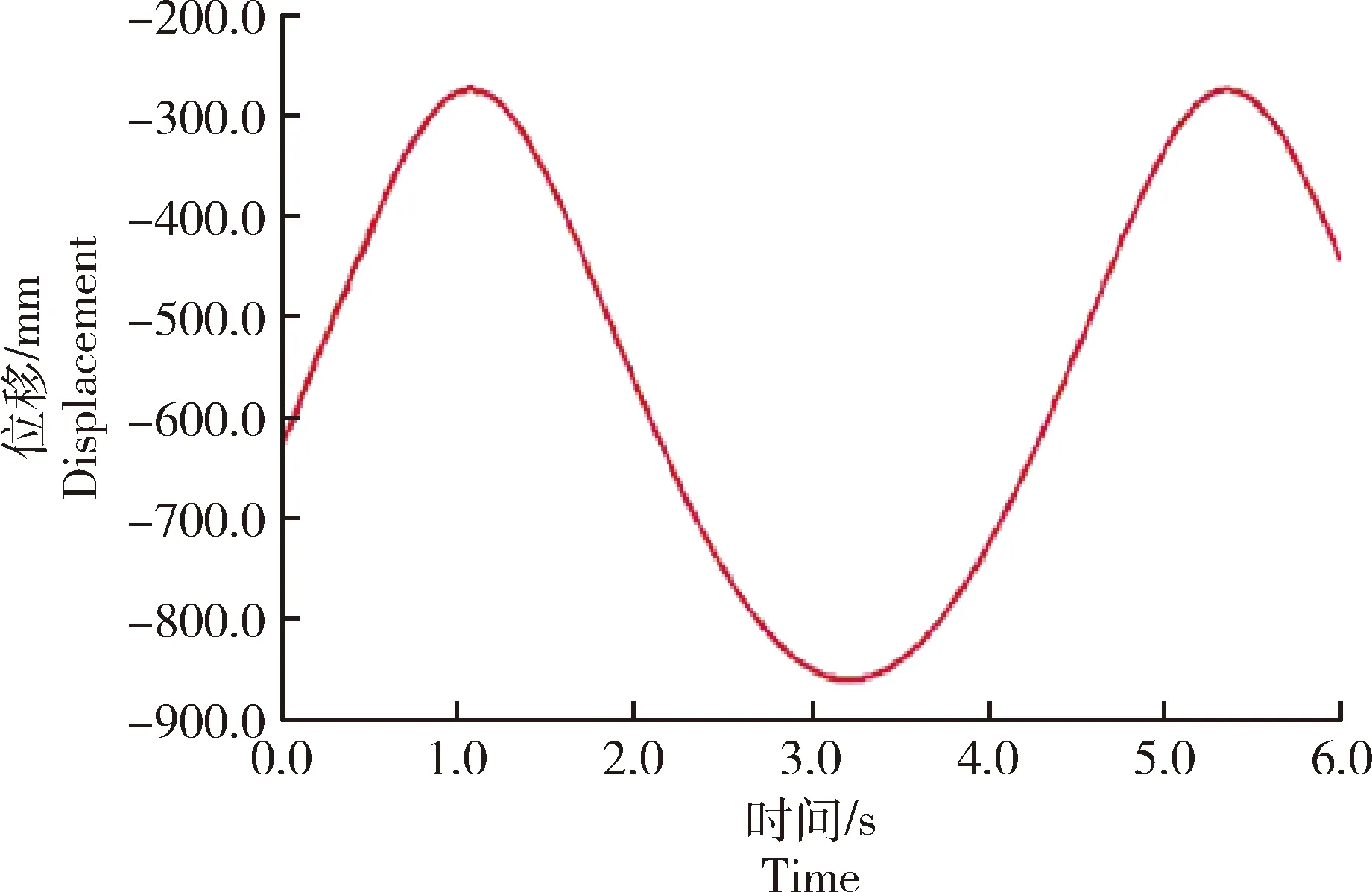

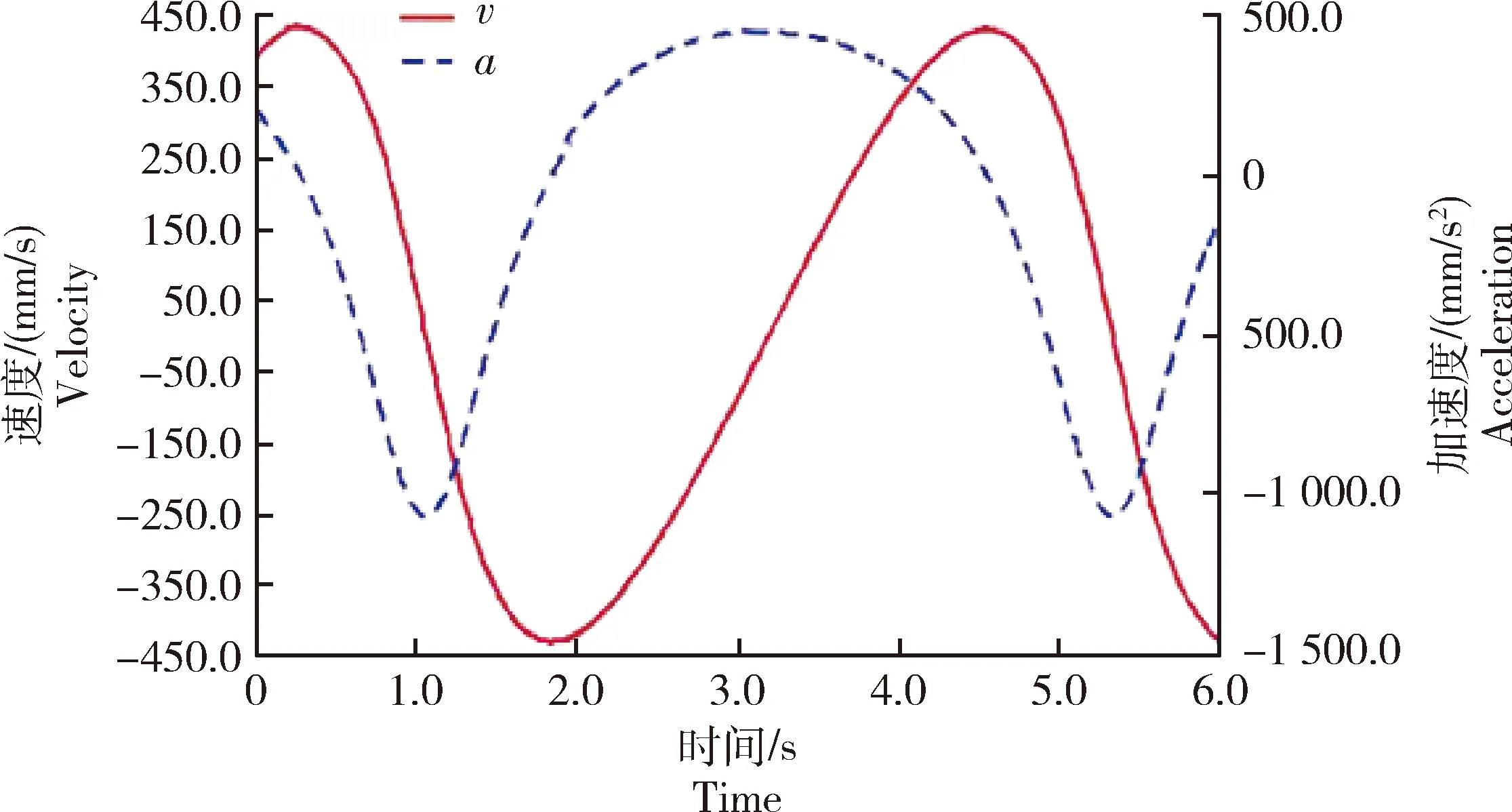

图4示出滑块位移随仿真时间的变化规律,可以看出,滑块的行程距离为600 mm,满足S的初始设计值,且滑块在其行程上运行平稳,没有异常波动;在曲柄的转速一定时,滑块的速度与加速度在整个运行周期内一直处于相对平稳的状态(图5),波动较小,没有突变情况发生。滑块的位移、速度与加速度特性曲线符合其实际运动情况,验证了曲柄连杆机构运动学建模和优化设计的正确性。

图4 滑块位移随仿真时间的变化Fig.4 Variation of slider displacement with simulation times

图5 滑块速度(v)和加速度(a)随仿真时间的变化Fig.5 Variation of slider velocity (v) and acceleration (a) with simulation time

4 样机试验

4.1 传动杆形变量测试

曲柄连杆机构中传动杆型材类型及连接方式对传动杆受荷载时的形变量有很大影响,传动杆形变较大会造成传动杆往复运行时与支撑架间摩擦阻力增大,从而使清粪系统运行过程中的能耗增加。因此本研究对不同连接方式传动杆受荷载时的形变量进行了测试。

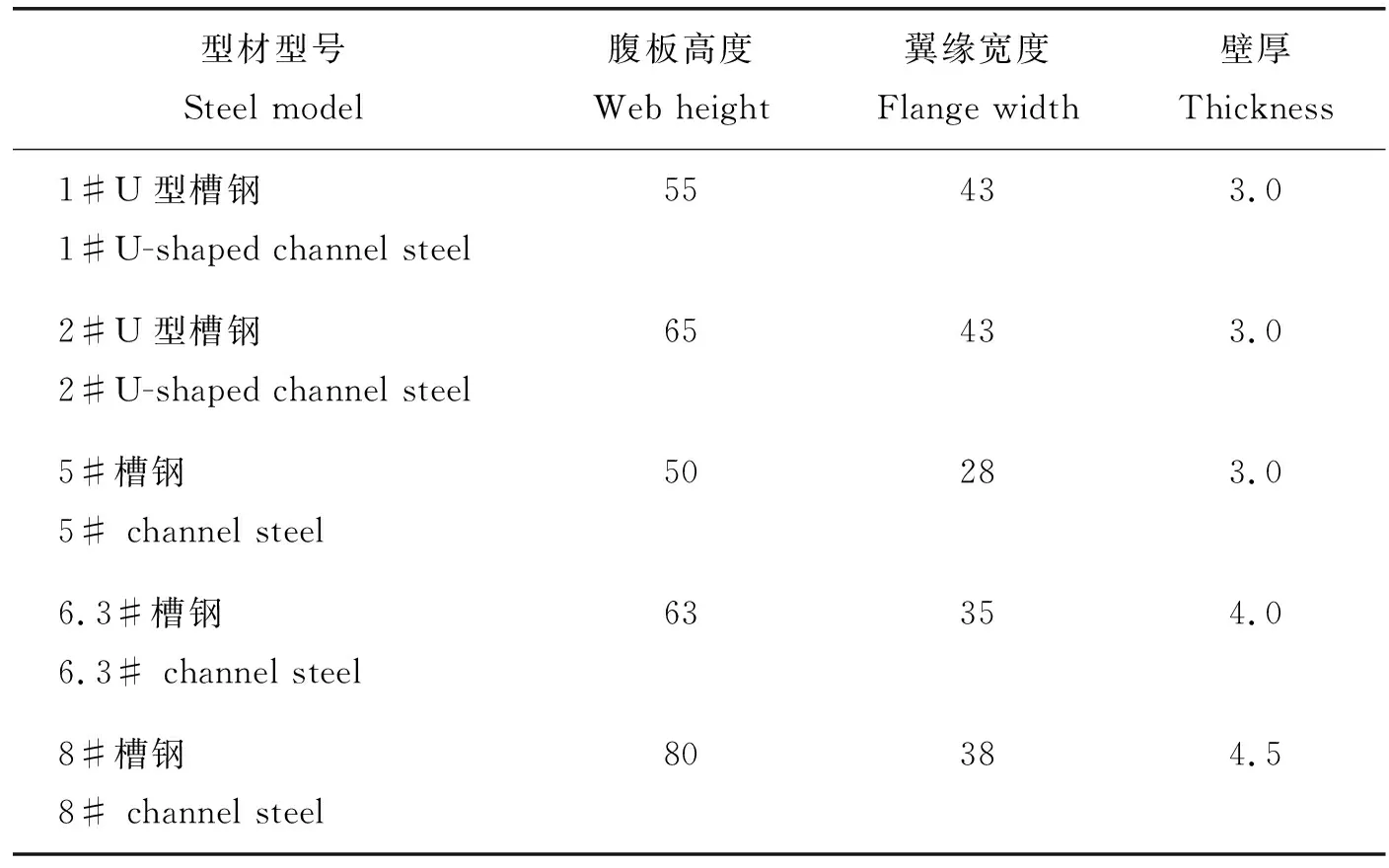

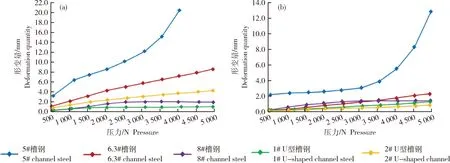

试验选用5#、6.3#、8#槽钢以及钢板折弯加工的U形槽结构钢材,受测试件断面尺寸见表1。从市场销售的型材长度及实际应用的角度考虑,本次试验选择6和3 m长的传动杆型材,支撑架间距3 m,测试采用销接或焊接两种连接方式时不同钢材传动杆的形变量。试验在安装了施加压力机构、数显千分表及计算机系统的测试平台进行,对受试传动杆施加0~5 000 N的压力,以500 N为梯度逐级增加压力,记录各受试传动杆的最大形变量。试验设置3次重复,取平均值。

表1 试验型材断面尺寸Table 1 Section size of the test profile mm

不同钢材随着施加压力形变量变化见图6。对于5#槽钢传动杆,施加推力荷载至4 000 N时,销接方式其形变量达20.47 mm,而焊接形变量仅5.53 mm,焊接时形变量较销接降低72.98%;施加荷载接近5 000 N时,传动杆焊接与销接相比,6.3#槽钢、8#槽钢、2#U型槽钢形变量分别减小73.08%、26.7% 和79.86%,1#U型槽钢两种连接方式下形变量相当。与5#槽钢传动杆相比,6.3#槽钢、8#槽钢、1#U型槽钢、2#U型槽钢的传动杆在施加推力荷载时形变速率相对较缓。传动杆在受到驱动机构的推力荷载时,焊接连接方式型材的形变量明显小于销接,试验过程中观察到,销接处在受力后更易发生较大变形。5#槽钢在受到压力后发生了极大的形变,不适合用于清粪系统传动杆;6.3#槽钢由于其焊接时形变量较小,且属市场常用钢材,选购方便,宜作为清粪系统传动杆。

图6 连接方式为销接(a)和焊接(b)时传动杆形变量随压力的变化Fig.6 Variation of deformation with pressure of transmission rod with pinning (a) and welding (b) links

4.2 清粪系统性能测试及结果分析

为测试本研究设计的曲柄连杆传动机构的实际效果,将曲柄连杆传动和液压传动应用于重庆市畜牧科学院试验猪场步进式清粪系统,测试曲柄连杆电机转速为1.40、2.96和4.84 r/min时,不同清粪量下系统的运行阻力;同时与液压传动的清粪系统作对比,测试系统能耗和清粪效率。

4.2.1刮粪机运行阻力及清粪能力测试

试验用粪沟上方的猪圈尺寸为24 m×3.75 m,饲养面积共90 m2,依据现行行业标准,在实体地面的猪栏内,每只育肥猪所需的活动面积为0.9~1.2 m2,取极限条件下的饲养数量,计算出该猪舍内最多可饲养育肥猪100头,粪便日排放系数以2 kg/d计算[20-21],每天产生粪便约200 kg,故试验以200 kg粪便量为基数进行设计。测试采用3种转速(1.40、2.96和4.84 r/min)曲柄连杆传动的清粪系统不同清粪量时的运行阻力,并探究当粪沟内存有的粪污量达到极限值(500 kg)时系统的清粪能力。选用20 m长的粪沟,第1段长11 m,测试前将称重后的粪污平铺于粪沟内底面,模拟清粪系统运行时粪沟内粪污分布情况;第2段粪沟长9 m,无粪污。刮粪机清理过第1段粪沟内粪污后,至第二段时开始测量拉力值,试验重复3次。刮粪机阻力测试现场见图7。

1.曲柄;2.连杆;3.电机;4.轨道;5.粪沟;6.传动杆1.Crank; 2.Connecting rod; 3.Motor; 4.Track;5.Manure ditch; 6.Transmission rod

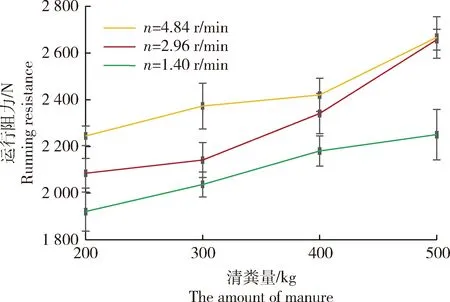

不同电机转速的曲柄连杆对清粪机运行阻力的影响见图8,采用曲柄传动机构的清粪系统,能够清理猪舍500 kg的极限粪量;在清粪量500 kg条件下,曲柄传动机构转速1.40 r/min时,清粪机运行阻力最小,为2.25 kN,运行阻力比转速4.84 r/min时小15.6%。刮粪机运行阻力测试结果反映出清粪过程中曲柄传动机构减速比较大时,设备运行阻力更小,运行更平稳;在使用相同电机的情况下,采用转速最小的曲柄传动机构系统运行阻力最小,实际功率也较小,同条件下可减少能耗,降低设备运行过程中的机械磨损。试验中采用几种转速的曲柄连杆机构,系统均可对粪沟内粪污进行有效清理,综合考虑能耗、运行阻力及清粪效率,采用转速1.40 r/min的动力机组即可满足设计的清粪需求,且设备运行平稳,经济性最优。

竖直线为误差线,图9同。The vertical line is the error bar. The same in Fig.9.

4.2.2系统能耗及清粪效率测试

测试分别以液压缸和曲柄连杆为传动机构时清粪系统空载运行的能耗与清粪时长,其中曲柄连杆机构的电机转速分别为4.84、2.96、1.40 r/min。选用1段长20 m的粪沟,刮粪机位于粪沟一端,开启系统运行至终点,用秒表记录运行时长,电能表记录电能消耗,试验重复3次。

系统采用转速1.40 r/min的曲柄传动机构时能耗最低(图9(a)),分别比液压缸组、转速4.84和2.96 r/min组低35.1%、41.2%和37.3%。系统在试验粪沟的单次空载运行时长见图9(b),液压缸传动的系统清粪时间最长,单次清粪时长分别为转速4.84、2.96和1.40 r/min曲柄连杆传动的6.2倍、3.5倍和1.8倍。液压缸作为清粪系统驱动时,运行速度慢,清粪效率低,在同等条件下,清粪时间明显长于曲柄传动机构。曲柄传动机构应用于清粪系统,运行稳定可靠,运行速度可控可调,能显著提高系统清粪效率,在本研究试验条件下,曲柄传动机构转速越大清粪效率越高。综合考虑能耗及清粪效率,曲柄传动机构转速1.40 r/min时即可满足清粪需求。

图9 液压传动和3种转速(n)曲柄连杆传动的清粪系统运行1 h的能耗(a)和单次清粪耗时(b)Fig.9 The energy consumption of running 1 h (a) and the single cleaning time (b) of the manure cleaning system with hydraulic transmission and 3 different speed crank-link transmissions

5 结 论

本研究基于猪舍步进式机械清粪系统,设计了一种曲柄连杆传动机构,提出了其关键参数取值计算方法,得出参数取值推荐结果;在此基础上,通过形变量的测试,对曲柄传动机构的传动杆型材与连接方式进行了选择。在猪舍进行了清粪系统性能测试,主要结论如下:

1)所设计的曲柄连杆传动机构的主要参数为:滑块行程S=600 mm,行程速比系数K=1.25,极位夹角θ=20°,曲柄长度L1=272 mm,连杆长度L2=778 mm,偏心距e=303 mm,运动学仿真模拟验证了曲柄连杆机构设计的合理性。

2)选用6.3#槽钢以焊接方式连接的传动杆形变量较小。

3)清粪机曲柄连杆传动机构电机转速为1.40 r/min时,运行阻力最小,能耗最低,清粪时长适中,可满足清粪系统功能需求,整体性能优于液压传动和电机转速4.84、2.96 r/min曲柄传动的清粪机。