超声滚压对铝合金表面质量和耐磨性影响研究

2022-08-08尚方方周振宇朴钟宇叶国云叶青云秦红玲夏庆超

尚方方,周振宇,朴钟宇,叶国云,叶青云,秦红玲,夏庆超

(1.三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443000;2.浙江工业大学 机械工程学院,浙江 杭州 310023;3.宁波如意股份有限公司,浙江 宁波 315000; 4.浙江大学 机械工程学院,浙江 杭州 310063)

引言

随着机械动力产业的快速发展,内燃机已被应用于交通运输、工业以及农业生产等各个领域[1-3]。铝合金液压缸作为内燃机最重要的组成部分,承担着类似人体心脏的功能。目前,铝合金液压缸的工作环境日益恶化,并且运行强度不断提高,使得铝合金液压缸需要经受巨大的挑战。铝合金液压缸的主要失效形式有磨损、烧蚀、结胶。其中,磨损是铝合金液压缸缸体表面最常见、最大量的一种失效方式,会直接导致内燃机功率降低、燃气泄漏,甚至是铝合金液压缸与活塞间出现卡死的严重事故。其面对恶劣的服役环境和工况时,需要保持较好表面形态并延长使役寿命,因此对材料表面性能提出了较高要求。在一定工作环境下,材料表面的质量直接决定材料的磨损性能。因此,提升其表面质量是提升其抗磨损性能的主要途径。同时,由于配合等限制,对铝合金缸体表面粗糙度也存在一定的要求。

超声滚压是可以同时实现铝合金缸体表面表面强化以及表面光整的一体化加工方案。其在表面强化和表面光整间达到了良好的平衡,综合提升了材料的表面性能,故在提升材料抗磨损性能方面被认为是一项有潜力的加工技术[4-6]。在加工时,滚压刀具在一定的静压力和超声振动协同作用下接触试样表面,随后发生自转并向待加工区域移动。试样表面在压缩和剪切应力的作用下产生塑性变形[7-9]。加工区域表面的微观凸峰因塑性流动向微观凹谷流动填充,有效平整了表面形貌[10]。同时塑性变形激活了位错运动,使表面衍生出大量的晶体学缺陷进而改变了表层微观结构[10-16]。

各国学者广泛研究表明,滚压加工是一项具有很大潜力提高设备表面抗磨损能力的技术。YIN M G 等[17]研究了滚压加工对Inconel 690合金抵抗冲击滑动磨损行为的影响。滚压加工促使试样表面晶粒细化,在试样表面引入残余压应力,因此有效降低了试样的冲击动能吸收率和摩擦系数,增加了试样耐磨性。

HERBSTER M等[18]对骨科植入物CoCr28Mo6进行滚压加工,在加工作用下试样表层的相从面心立方堆积转变为六方密堆积,这有效增大了试样的表层硬度,进而增强了骨科植入物CoCr28Mo6的抗磨损能力。REN Z等[19]在传统滚压加工的基础上引入了超声振动辅助,对钛合金Ti5All4Mo6V2Nb1Fe实施超声滚压加工,这进一步迫使试样的表层发生塑性变形,诱发了位错的发生、积累、滑动和重新排列,从而进一步提高了表层的硬度,并引入了更大的残余压应力。表层性能的提升对钛合金Ti5Al4Mo6V2Nb1Fe的微动磨损性能有着极大的提升,使得加工试样磨损量仅为原始试样30%。

综上,滚压加工在一定程度上增强了试样的抗磨损性能,而超声振动辅助可以进一步提升滚压加工后试样的抗磨损性能,这主要归因于超声振动能进一步降低试样的表面粗糙度,增大表面硬度和残余压应力。然而,到目前为止,超声振动辅助对于滚压加工的促进机制仍没有较好解释。

在本研究中,使用超声滚压加工对可用于液压缸材料的铝合金试样进行表面强化,同时基于分子动力学解释超声振动对滚压加工的强化机制。激光共聚焦显微镜被用来表征加工后试样的表面粗糙度;光学显微镜被用来表征加工后试样横截面的金相组织;显微硬度仪被用来表征加工后试样的截面硬度。通过干摩擦试验对加工前后铝合金试样的摩擦性能进行对比研究,考察滚压诱导表面梯度纳米结构对磨损行为的改善机制,并阐述相关机理。

1 试验和仿真

1.1 滚压加工试验和表征

7075铝合金广泛应用于缸体的制作,故选取7075铝合金作为试验材料,试样尺寸为30 mm×80 mm×10 mm的长方体板材,加工面是尺寸为30 mm×80 mm的平面。7075铝合金的化学成分及在室温条件下的力学性能如表1及表2所示。在滚压加工前需清除试样表面拉毛和切屑瘤以保证表面特征形态均匀。

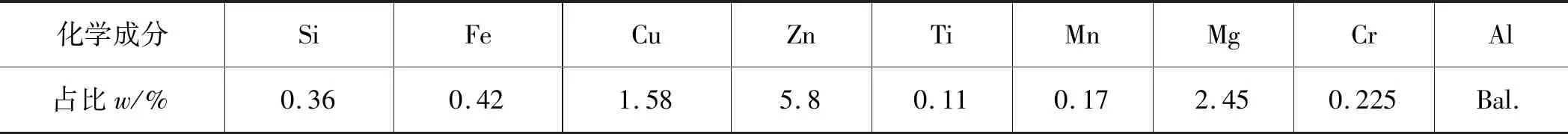

表1 7075铝合金化学成分Tab.1 Chemical composition of 7075 aluminum alloy

表2 7075铝合金力学性能Tab.2 Mechanical properties of 7075 aluminum alloy

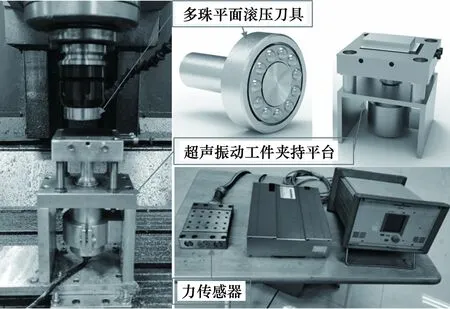

图1显示了超声滚压加工装置,由多珠平面滚压刀具,超声振动工件夹持平台、Kistler测力传感器组成。滚压刀具通过多功能夹头安装于XK-714数控铣床的主轴处,由自行编写的数控铣床程序控制刀具的运行。超声振动工件夹持平台整体采用螺栓连接的方式安装在Kistler测力传感器上,采用与机床分离的安装方式能够精准测量出加工过程中试样所受的力。超声振动工件夹持平台以20 kHz频率和9 μm振幅在垂直方向对试样施加超声振动。Kistler测力传感器利用螺栓与XK-714数控铣床的T形槽刚性连接,固定在数控铣床的工作台上。根据前期优化的加工参数进行无超声滚压加工和超声滚压加工,具体加工参数列于表3。

表3 四组滚压工艺参数Tab.3 Four groups of rolling process parameters

图1 超声滚压加工装置Fig.1 Ultrasonic rolling processing device

1.2 试样表征及摩擦磨损试验

使用白光干涉仪表征加工前后试样的表面粗糙度,测量范围为489.5 μm×489.5 μm。选择3个试样,对每个试样的表面随机选取5个测量区域,取平均值作为评价指标。使用DMS-553 光学显微镜对试样抛光后横截面的金相结构进行表征。使用HV-1000显微硬度计表征抛光后试样横截面的硬度分布,载荷为50 g,加载时间为15 s。选择3个试样,对每个试样的横截面进行5列测量点的硬度测量,取每行硬度的平均值作为评价指标。

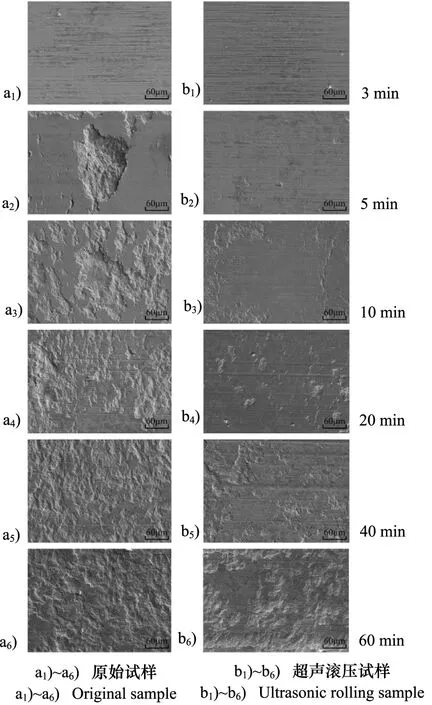

摩擦磨损性能测试使用UMT-3型摩擦磨损试验机,采用球-盘接触方式往复运动形式在室温18~25 ℃ 和相对湿度50%~60%下进行测试。上试样为直径8 mm 的GCr15钢球,硬度65 HRC;下试样为未加工试样与超声滚压试样。在摩擦磨损试验前,对2个试样表面进行打磨处理,避免表面形貌对磨损行为产生影响,打磨后表面粗糙度低于0.1 μm。在20 N载荷、2 Hz频率、4 mm往复行程和60 min试验时间下,对2组试样进行了平行的干磨损试验。对3,5,10,20,40,60 min时的磨痕形貌和磨损体积使用扫描电子显微镜和激光共聚焦显微镜进行测定。

1.3 分子动力学模拟

为了定性研究超声振动对于滚压加工的影响,基于分子动力学简化加工过程,建立超声振动分子动力学模型,如图2所示。分子动力学模型由单晶铝基体(289 Å×217 Å×251 Å,共有768000个铝原子)和金刚石球形压头(半径30 Å,共有19885个碳原子)组成。金刚石球形压头在铝基体表面滚动,下压量为25 Å,进给速度为5 Å/ps,滚动距离为175 Å。基体沿z轴施加超声振动,振动频率为100 GHz,振幅与工件的晶格常数近似,为0.5 Å。作为对比,引入无振动状态下的滚压模拟。出于对计算效率和计算精度的综合考量,模拟时间和模型尺寸均远小于实际情况。选择L-J势函数来模拟C-Al原子间作用力,如式(1)所示[20],选择EAM势函数来模拟Al-Al原子间的作用力,如式(2)所示,参数列于表4、表5。

图2 分子动力学模型Fig.2 Molecular dynamics model

表5 Al-Al原子间EAM势函数的参数值Tab.5 Parameter values of EAM potential function between Al atoms

(1)

式中,VLJ——分子间势能

r——原子间距离

ε——势阱的深度

σ——粒子-粒子势能为0时的距离

定义L-J势函数所需的参数如表4所示。

表4 C-Al原子间L-J势函数的参数值Tab.4 Parameter values of L-J potential function between C-Al atoms

(2)

式中,E——晶体的总能量

Φij——相距rij的原子i和j之间的配对能量

Fi——将1个原子i嵌入到1个电子密度为ρi的区域点的嵌入能

re——最近邻原子之间的平衡间距

A,B,α和β——4个待定参数

κ和λ——2个用于截断的附加参数

fi(rij)——相距rij的原子j在原子i位点产生的电子密度

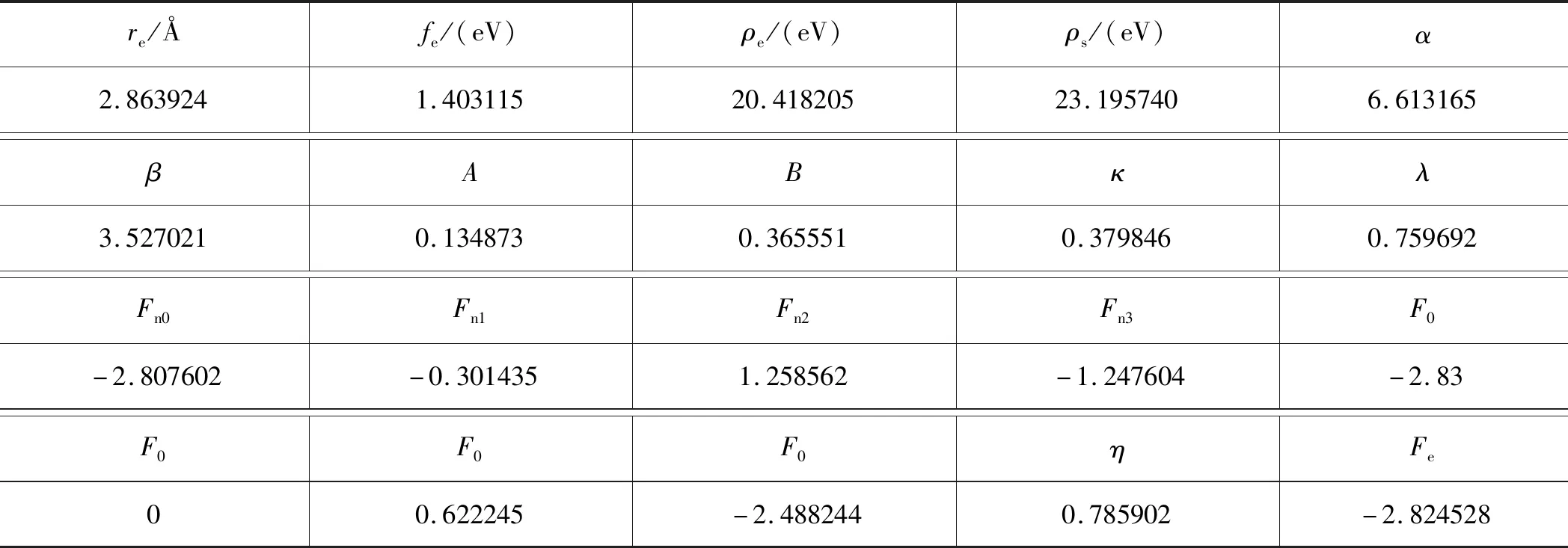

定义EAM势函数所需的参数列于表5[22]。

2 试验结果和讨论

2.1 加工力信号

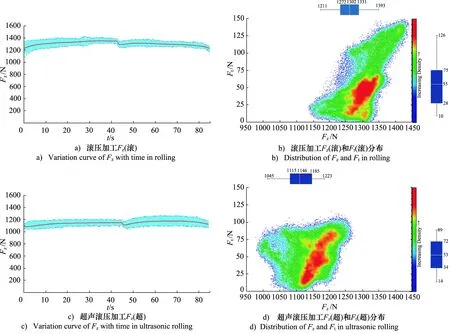

加工过程中的法向力Fz和切向力Ft可以有效反映加工时试样的塑性变形状态。图3a和图3c所示为加工和超声滚压加工时Fz(超)随加工时间的变化。滚压加工和超声滚压加工过程中Fz总体处于平稳状态,波动较小。但在滚压刀具在进给换向时Fz都会产生一个向下的尖峰。这是因为滚压刀具换向时,进给速度会降至0,这减小了Fz。此外,对比图3a和图3c可以发现,超声振动的激励可以有效降低滚压加工过程中的Fz(超)。

图3 加工过程力Fig.3 Processing force

图3b和图3d所示为滚压加工和超声滚压加工整体过程的Fz和Ft的分布,图中箱图的中心白线代表平均力的大小,箱体的边线代表25%和75%数据的大小,虚线代表10%和90%数据的大小,可以直观体现加工时力的分布范围,减少极端值的影响。滚压加工Fz(滚)的平均值为1302 N,而超声滚压加工Fz(超)的平均值为1146 N。超声振动辅助显著降低了Fz(超)的平均值,同时并未增大Fz(超)的波动性。Fz(超)的减小是因为超声振动作用下试样发生了声软化,导致其变形抗力减小。对于Ft而言,超声振动并未明显降低Ft的平均值,但是显著抑制了Ft的波动性,这主要归功于超声辅助的强迫振动抑制了试样表面的自由振动,这有利于优化试样表面的三维形貌,降低粗糙度。

2.2 试样表征结果

图4显示为加工前后试样表面的三维形貌。如图4a所示,原始试样的表面存在明显的条纹状形状,表面均匀性较差,表面粗糙度根均方高度Sq和算术平均高度Sa分别为2162 nm和1722 nm;如图4b所示,滚压加工使原始试样表面的宏观波纹消除,Sq和Sa降低至354 nm和254 nm。滚压加工时滚珠紧贴工件表面滚动,接触区域发生弹塑性变形。滚珠滚过后试样表面会发生弹性回复的现象,可以在一定程度上改善试样表面的三维形貌。但滚压加工试样表面仍存在明显的波峰波谷,有进一步优化的空间。超声振动的引入改变了滚压加工过程中滚珠与试样表面的接触状态、接触力的大小和接触力的分布;如图4c所示,超声滚压加工进一步优化了试样的表面三维形貌,使试样表面平坦化,Sq和Sa进一步降至185 nm和144 nm。

Sa和Sq是使用广泛的表面形貌评价参数,但是难以对表面微凸体的形状进行全面描述。零件表面重要的特征是微观几何结构和峰谷的分布。偏斜度Ssk与峭度Sku是表面微观结构形状的描述,是基于概率密度函数的表面特征体现。Ssk和Sku取不同值时的含义如表6所示。显然,良好的加工表面Ssk应该为负,这表示粗糙面的尖峰比较少,这些尖峰会很快被磨平,表面的支承面积比偏斜度为正时大的多,零件的存油性好、耐磨性好、使用寿命会比较长。

表6 Ssk和Sku 取不同值时的含义Tab.6 Meanings of different values of Ssk and Sku

图4d所示为加工前后试样的Ssk和Sku。原始试样的Ssk为正,加工试样的Ssk均为负,其中超声滚压试样拥有更小的Ssk。超声振动的引入优化了滚珠与试样的接触状态和接触力,所以致使加工后表面的Ssk相较于滚压加工试样更小,是具有较多深谷的优质表面结构。3种试样的Sku均大于3,其中加工试样拥有更大的Sku,这和加工工艺的特点有很大关系。在研磨、磨削工艺中也存在Ssk小于0,Sku大于3的现象。滚压加工引入超声振动后,加工时存在大量的随机和局部的信息和结构,导致表面不可避免地存在许多显著轮廓。Ssk小于0,Sku大于3表明试样表面的小凸峰较少,在使役过程中会很快的被磨损掉,从而快速进入磨合磨损状态。

图4 表面三维形貌Fig.4 Three-dimensional surface morphology

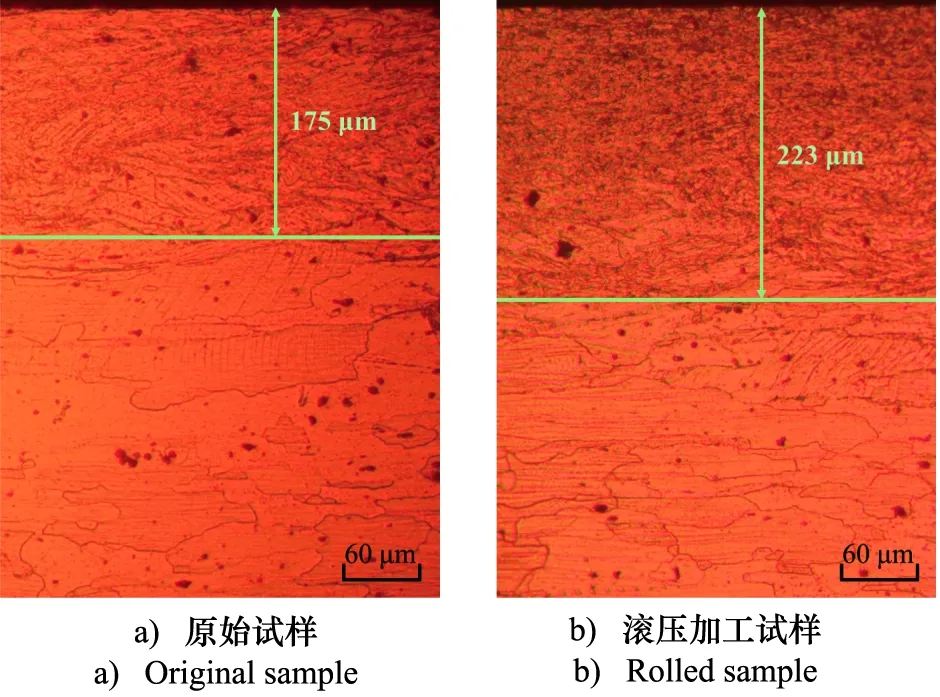

图5a和图5b显示了滚压加工和超声滚压加工试样横截面的金相结构。滚压加工制备了175 μm深的变形层,超声滚压加工制备了223 μm深的变形层。试样表层晶粒在剪切应力与挤压作用下产生较大的塑性变形,促使原始的粗晶组织逐步转化成纳米晶。随着与加工表面距离的增大,加工应力被细晶层屏蔽了一部分,晶体学运动减弱,晶粒受力只发生扭曲拉伸呈现出紧密的流线型纤维状组织。超声振动显著增强了试样内部的晶体学运动,促使产生更深的梯度结构。

图5 加工试样横截面的金相组织Fig.5 Metallographic structure of cross section of processed sample

图6显示了滚压加工试样和超声滚压加工试样横截面的显微硬度Hv分布。滚压加工将试样的硬度Hv从60~65 HV提高到65~101 HV,硬化层深度为550 μm。超声滚压加工将试样的硬度从60~65 HV提高到60~112 HV,硬化层深度为850 μm。根据经典Hall-Petch关系理论,晶粒尺度愈小,其力学性能宏观表现愈强。因此,超声滚压加工使试样表面晶粒得到进一步细化,提升了材料表面的硬度,使滚压加工的影响深度加大。

图6 加工试样横截面的硬度Hv分布Fig.6 Hardness distribution of cross section of processed sample

2.3 超声振动机理

在滚压加工中引入超声振动可以显著降低加工时的Fz(超),进一步优化试样的表面形貌和引入更多的晶体学缺陷,这主要归因于超声振动的声软化现象。分子动力学模拟方法可以直观、准确地获得原子尺度的结构演化行为,对解释超声振动辅助加工的机理具有重要意义。

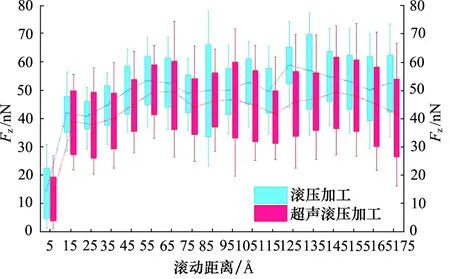

图7显示了滚压模型和超声滚压模型的Fz。滚压模型的Fz(滚)整体上比超声滚压模型的Fz(超)大,同时2个模型Fz的波动性并没有较大的差异,这和图3的结果可以较好的对应。

图7 滚压模型和超声滚压模型的FzFig.7 Fz of rolling model and ultrasonic rolling model

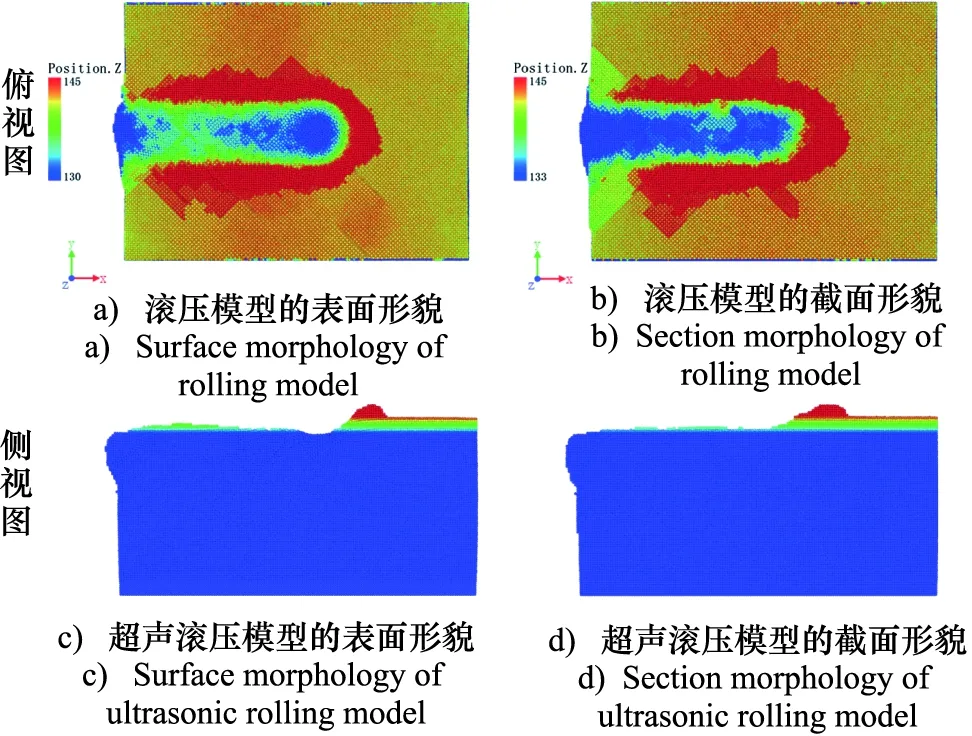

图8显示了仿真完成后2个模型的表面/截面形貌。对比图8a和图8b,可以观察到超声振动使试样表面更加平整,这和图4结果相一致。这主要是因为滚珠运动强迫模型的原子堆积在滚珠的前部,滚珠滚动时堆积原子部分被压入基体,造成表面的不连续性。而在超声振动作用下,滚珠可以更均匀的迫使堆积原子分布在试样的表面,使试样更加平整。

图8 仿真完成后模型表面/截面形貌Fig.8 Surface/section morphology of model after simulation

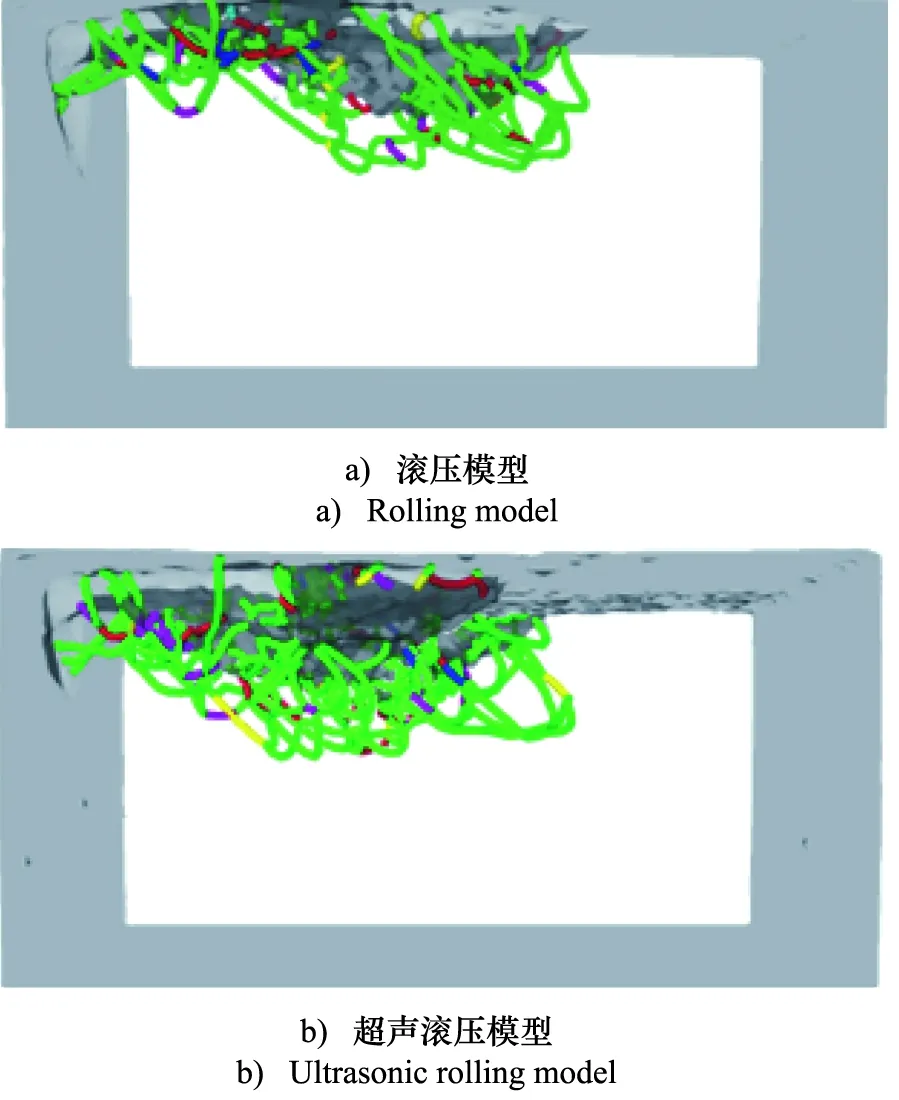

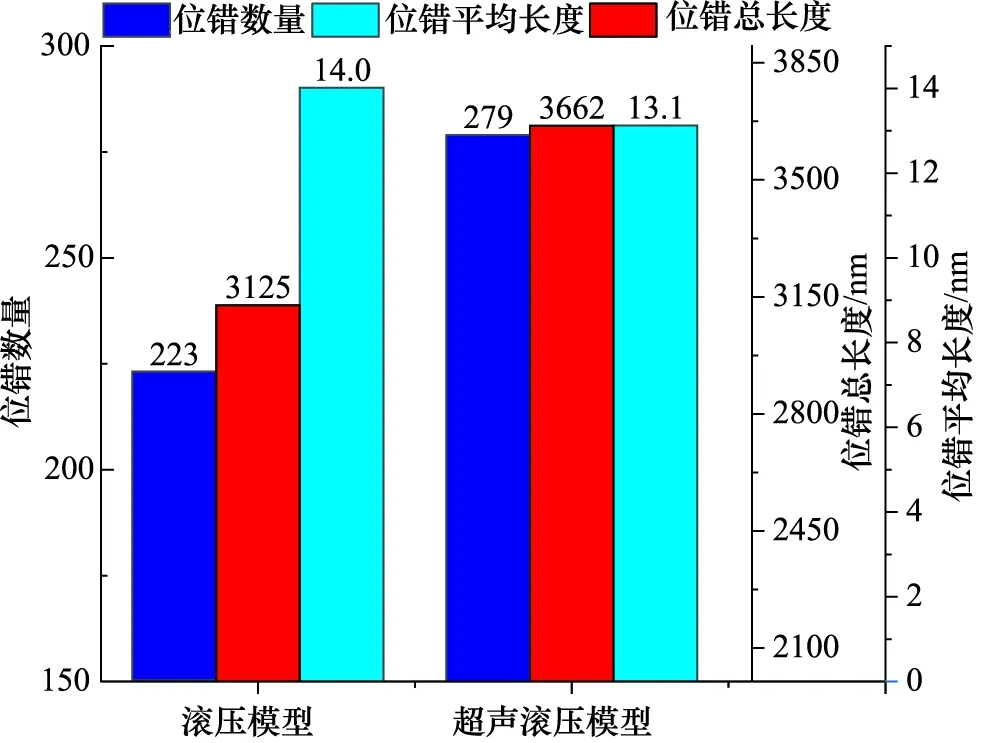

图9显示了仿真完成后2个模型内位错的分布,其中不同颜色的线代表不同方向的伯格斯矢量的位错。对比图9a和9b,超声滚压产生的位错比单纯滚压产生的位错更密集,同时也能在距表面位置更深的地方产生位错。对图9的位错进行统计,结果如图10所示。仿真结束后滚压模型内有223条位错,位错总长度3125 nm,平均每条位错长度14.0 nm;超声滚压模型内有279条位错,位错总长度3662 nm,平均每条位错长度13.1 nm。超声振动作用下,模型内部产生了更多的位错,但是每条位错的长度较短。更多的位错和更深的位错分布,意味着超声振动能增强试样的硬度,和图6的结果一致。

图9 仿真完成后模型内位错分布Fig.9 Dislocation distribution in model after simulation

图10 仿真完成后模型内位错统计Fig.10 Dislocation statistics in model after simulation

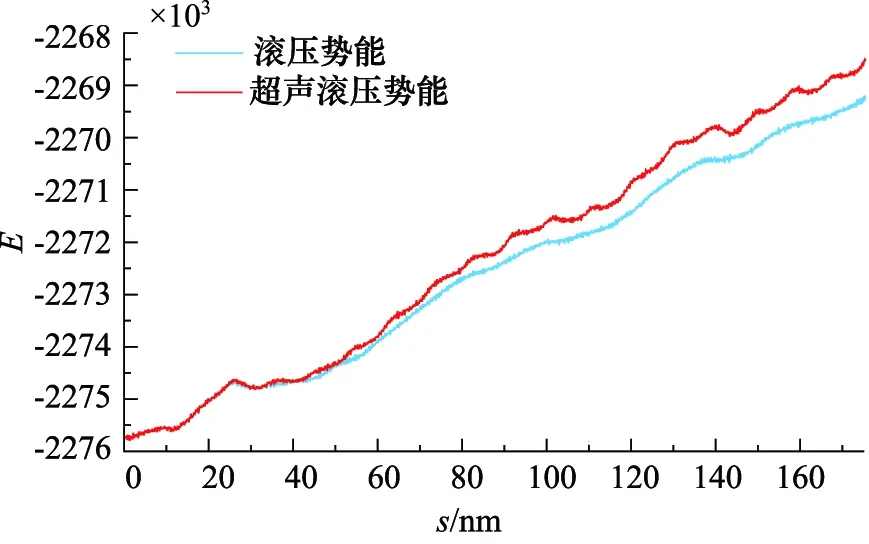

滚压模型和超声滚压模型在仿真过程中经历了塑性变形并引入了大量的空位和位错。滚珠产生的能量一部分消散到环境中,另一部分被基体吸收。基体被视为一个包含内部应力源的机械系统:位错的弹性自能、空位和间隙原子的变形能、位错之间的相互作用能以及空位与位错的相互作用能。内部应力源在机械系统内部产生一个弹性场,使其具有特定的弹性能量,也就是势能。如图11所示,超声振动明显提高了模型的势能,导致内应力场的大小增加。滚珠在加工过程中的阻力主要由基体中位错滑行所需的临界剪切应力决定。在内部和外部应力的协同作用下,基体中的位错滑移和增殖。超声振动将更大的势能引入基体,使基体具有更大的内应力场,导致位错含有更高的能量,减少了位错运动所需的活化能。因此,超声振动可以大大减少晶体变形所需的外部应力,即降低了Fz(超)。超声振动可以增加位错的总长度和位错的数量,主要是因为势能的增加促进了位错的滑移,使其更容易通过位错源进行增殖,同时也减少平均位错长度。位错长度的降低,有效减少位错的纠缠程度,使位错由不可移动变为可移动,减少塑性变形所需的外应力。因此,在加工过程中引入超声振动可以促进位错向基体内部移动,形成更深的高密度位错区。

图11 仿真过程中模型势能随滚动距离的变化趋势Fig.11 Variation trend of model potential energy with rolling distance during simulation

2.4 干摩擦行为

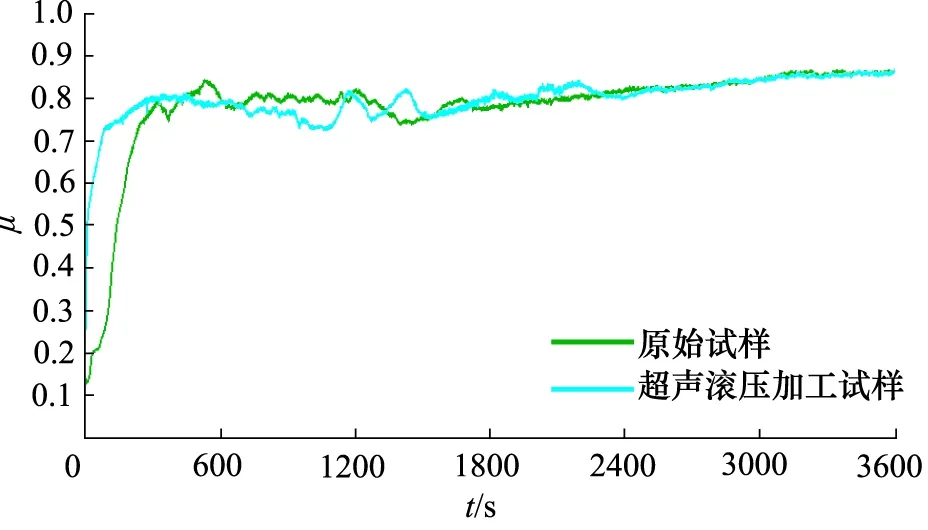

图12显示了原始试样和超声滚压试样在磨损过程中的摩擦系数。超声滚压试样比原始试样更快的进入磨合磨损阶段。2种试样在进入磨合磨损的初期,摩擦系数均在0.8左右。随着磨损试验的持续,2种试样的摩擦系数都呈现出缓慢增长,逐步稳定到0.85左右。原始试样和超声滚压试样的摩擦系数并未存在明显差异,整体趋势数值相同。这个现象和很多文献相符合,梯度结构的构筑不会对摩擦系数产生显著影响,和本研究结果相符合[23-26]。

图12 磨损过程中摩擦系数Fig.12 Friction coefficient during wear

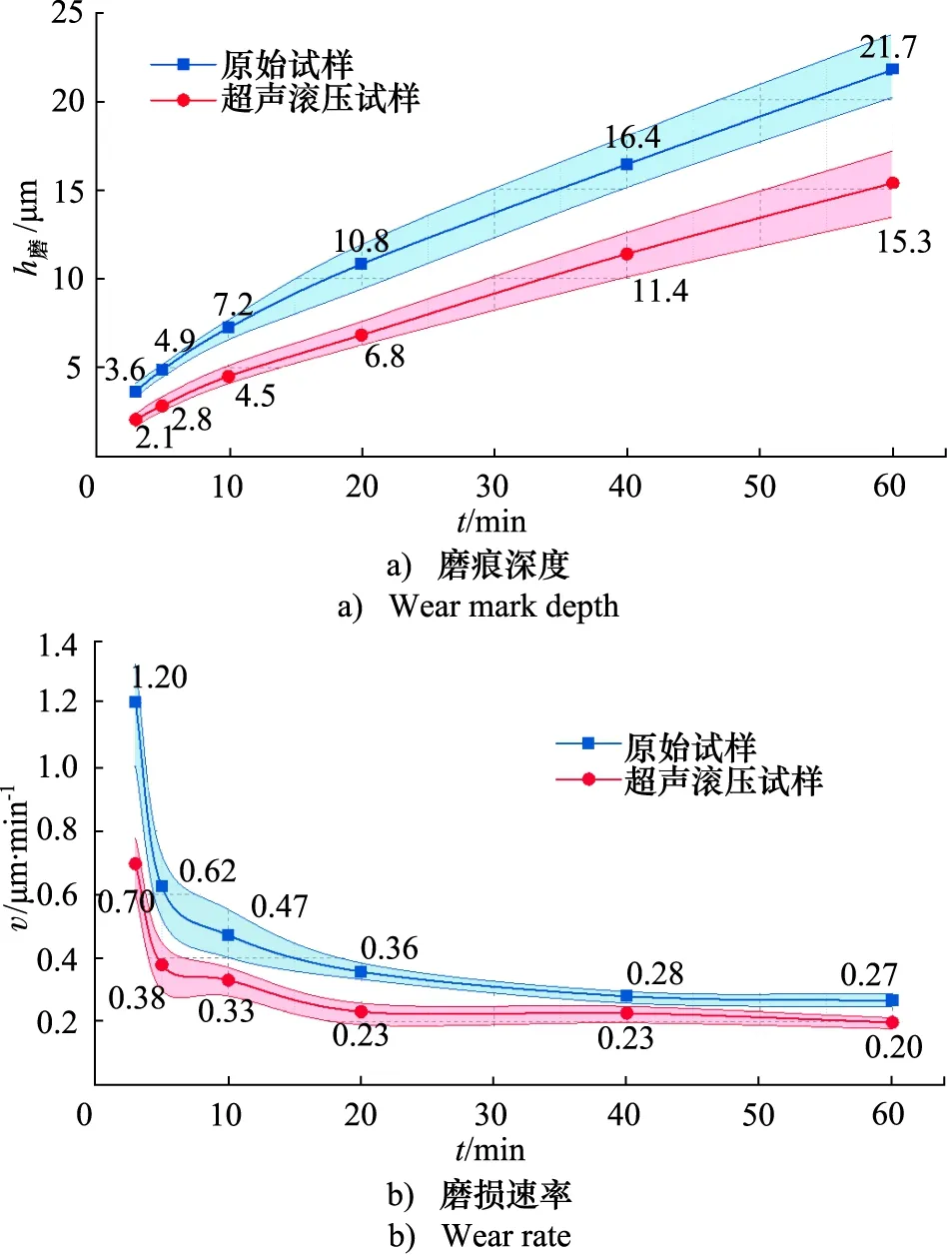

图13显示了原始试样和超声滚压试样在不同磨损时间下的磨痕深度和磨损率。磨损率是通过本时刻和上一时刻磨损量差值除以时间差值得到,代表这段时间的平均磨损量。图13a显示,在不同磨损时间内,超声滚压试样的磨痕深度均小于普通试样,约为原始试样的70%。2个试样的磨痕深度随磨损时间有相似的变化趋势,图13b显示2个试样均在磨损的早期有较大的磨损速率,随着磨损的进行,磨损速率逐渐降低并在20 min时达到稳定。在摩擦磨损的早期阶段,试样表面和对磨球发生直接接触,同时接触面积相对较小导致接触应力较大,因此产生了较大的磨损速率。随着磨损的进行,对磨球和试样的接触面积逐渐变大,降低了应力集中程度,同时磨屑的聚集在一定程度上保护了磨痕,所以磨损速率逐步降低并达到稳定。超声滚压加工有效降低了试样的磨损速率,提升了试样的抗磨损能力。

图13 磨痕随磨损时间的变化Fig.13 Variation of wear mark with wear time

图14显示了不同磨损时间下原始试样和超声滚压试样磨痕表面的形貌,由SEM拍摄得到。在磨损时间3 min时,原始试样和超声滚压试样的磨痕表面存在大量的梨沟,并有少量的磨屑附着在磨痕表面,如图14a1和图14b1所示。此时,2个试样的磨损机制相同,为磨粒磨损。试样表面在对磨球的作用下发生较大的塑性变形,所以磨损速率较大。在磨损时间5 min时,原始试样表面性能发生衰退,无法支撑对磨球的压入,表面产生了较多的撕裂状裂纹,同时产生了较大的粘着坑,磨损机制为粘着磨损,如图14a2所示。超声滚压试样此时的磨损机制尚且没有变化,主要为磨粒磨损,如图14b2所示。随着磨损时间的延长,原始试样磨痕的粘着剥落的面积逐渐增大,即粘着磨损的程度逐渐恶化如图14a3~图14a6所示。超声滚压试样的粘着磨损程度也逐渐增大,但磨损机制仍是以磨粒磨损为主,如图14b3~图14b6所示。超声滚压加工改变了试样的磨损机制,将其从粘着磨损为主转变为磨粒磨损为主,这主要是因为超声滚压加工改变试样表面的机械性能。

图14 不同磨损时间下局部磨痕形貌Fig.14 Local wear trace morphology under different wear time

磨损性能使由试样表层的硬度、韧塑性和微观结构综合决定的。超声滚压加工有效增强了试样的硬度,但这往往会降低试样表层的韧性。韧性的降低可以降低磨损过程中粘着节点破坏时的影响深度,从而提高材料抵抗黏着磨损的能力。这也是超声滚压加工试样的粘着磨损程度显著低于原始试样的主要原因。此外,超声滚压加工在可用于液压缸材料的铝合金试样表层制备了细晶层,并伴随着高密度晶界。细小的晶粒能增强材料抗磨损的能力。当磨粒压入深度小于晶粒尺寸时,晶粒对磨粒各自为战,磨粒犁削所造成划痕的深度和宽度就取决于该晶粒对磨粒划伤的抗御能力。这种情况下,材料单个晶粒的作用就显得格外突出。当磨粒压入深度大于晶粒的尺寸时,磨粒同时压入并犁削多个晶粒。这种情况下,晶粒主要发挥整体防御作用。材料耐磨性就是这一整体对磨粒磨损抗力的表现。高密度的晶界可以将上试样造成的塑性应变局限在较小尺寸的区域内,减小了试样的整体塑性变形,有效的增强了试样抗磨损能力。磨损过程中,试样内部会产生裂纹,当裂纹扩展遇到晶界时,通常会抑制裂纹扩展,并且强迫裂纹在路径上经常发生方向变化。随着晶粒的进一步细化,裂纹路径上会发生更多的方向变化。一方面,这减小了沿每个方向的裂纹长度,另一方面延长了裂纹的总长度,这最终抑制了裂纹扩展速度。

3 结论

(1) 对7075铝合金进行滚压加工和超声滚压加工,对比研究了超声振动对于滚压的影响。超声振动的引入有效降低了加工过程中的Fz(超)(1302 N降低为1146 N),进一步光整了试样表面(Sq354 nm降低为254 nm,Sa185 nm降低为144 nm),增大了表面硬度(101 HV增加为112 HV)和增厚了加工影响深度(550 μm增加为850 μm);

(2) 针对超声滚压加工开发了相应的分子动力学模型。超声振动有效降低了仿真过程中的Fz(超),进一步使加工表面平坦化,同时增大了模型内部的位错密度。模型在加工时吸收了超声振动产生的能量,减少了位错运动所需的活化能,使试样更易发生塑性变形;

(3) 对原始试样和超声滚压试样实施干摩擦试验。原始试样和超声滚压试样的摩擦系数均稳定在0.85,并未存在明显差异,但超声滚压试样更快进入磨合磨损阶段。超声滚压加工在试样表层构筑了高密度的晶界,有效增强了试样的抗磨损性能,其磨痕深度约为原始试样的70%。