齿顶间隙对双圆弧螺旋齿轮泵泄漏及空化特性的影响

2022-08-08朱景龙董庆伟李阁强王义城

朱景龙,董庆伟,李阁强,3,王义城

(1.河南科技大学 机电工程学院,河南 洛阳 471000;2.河南科技大学 农业装备工程学院,河南 洛阳 471000;3.河南省机械装备先进制造协同创新中心,河南 洛阳 471000)

引言

双圆弧螺旋齿轮泵相比普通渐开线齿轮泵流量脉动小,无困油[1],更加适合高速高压工况。但是随着齿轮泵的高速高压化,间隙(端面间隙和齿顶间隙)会对齿轮泵泄漏和空化现象产生严重影响,进而影响齿轮泵的出口流量品质,因此研究间隙对齿轮泵在高速高压工况下的泄漏和空化特性很有必要。

国内外针对泵空化现象、端面间隙及齿顶间隙泄漏的研究很多。有学者对泵的空化特性及影响进行了分析研究[2-9];ZHOU Yang、李书仪等针对过渡曲线为渐开线的双圆弧齿轮泵的空化等问题进行了分析研究[10-12];泵工作过程中的泄漏问题,严重影响齿轮泵的性能[13-17],端面间隙的泄漏约占80%,李玉龙、黄健、吴宏能等研究了端面间隙对齿轮泵的影响[18-20];齿顶间隙的泄漏约占15%,也不可忽略,钱林峰、代光辉等研究了端面间隙对齿轮泵的影响[21-22]。

以“圆弧-正弦曲线-圆弧”为齿形的高速高压(25 MPa,10000 r/min)外啮合双圆弧螺旋齿轮泵为研究对象,其模型参数为:进油口直径17 mm,出油口直径11 mm,齿数7,模数3,齿宽15.5 mm,压力角14.5°,螺旋角31.3°,中心距21.01 mm。考虑到在高速高压工况下齿顶间隙泄漏损失、液体压缩时的弹性损失以及齿顶液体的黏性摩擦损失等因素,建立最佳齿顶间隙数学模型,计算出最佳的齿顶间隙,通过数值模拟和实验证明最佳齿顶间隙模型建立的正确性。

1 最佳齿顶间隙模型的建立

1.1 齿顶间隙泄漏模型

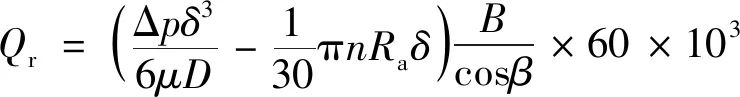

双圆弧螺旋齿轮泵的原始齿顶间隙泄漏模型[23]为:

(1)

式中,Qr——齿顶间隙泄漏流量

Δp——高低压区压力差

μ——动力黏度

D——齿轮泵建压腔区域齿顶总宽度

n——转速

Ra——齿顶圆半径

B——齿宽

δ——齿顶间隙

β——螺旋角

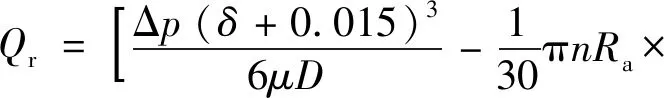

齿轮泵工作过程中,齿轮轴受到不平衡径向力会发生挠度变形,造成齿顶间隙增大。经计算,齿轮轴的挠度变形量为0.015 mm。

故齿轮轴变形后的齿顶间隙为:

δy=δ+0.015

(2)

将式(2)代入式(1)得考虑齿轮泵变形后的齿顶间隙泄漏模型为:

(3)

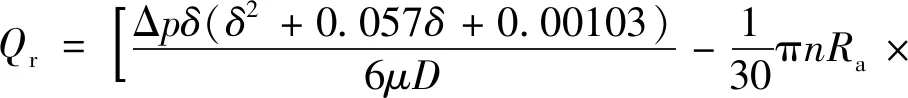

齿轮泵工作过程中,泵体受到液压力和轴承支撑反力会发生变形,也会造成齿顶间隙增大。变形后的间隙拟合为:

δd=δ+0.00126θ

(4)

式中,θ为取点位置与进出油口轴向方向的夹角。

将δd代入齿顶间隙泄漏模型中可得:

(5)

经计算化简后可得:

(6)

将式(3)线性叠加到式(6)可得考虑齿轮泵轴变形及泵体变形后的齿顶间隙泄漏模型为:

(7)

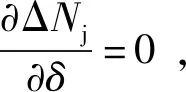

1.2 最佳齿顶间隙模型

齿顶间隙导致的功率损失是由齿顶间隙泄漏和液体压缩时的弹性损失以及齿顶液体的黏性摩擦损失组成。

齿顶间隙泄漏引起的功率损失ΔNQr为:

(8)

式中,ΔQr——齿顶间隙泄漏量

D——压力最长总宽度

液体压缩式的弹性损失ΔNt为:

(9)

液体齿顶的黏性摩擦损失ΔNδ为:

ΔNδ=2τδAv0

(10)

式中,τδ——液体的摩擦切应力

A——单个齿轮总齿顶间隙面积

v0——齿顶圆线速度

故可得齿顶间隙导致的功率损失ΔNj为:

ΔNj=ΔNQr+ΔNt+ΔNδ

(11)

2 数值模拟

2.1 三维模型建立和网格划分

基于前言中的齿轮泵参数,利用SolidWorks建立双圆弧螺旋齿轮泵三维模型,并抽取其内部流场进行空化数值模拟分析。其中,齿顶间隙分别设置为0.01,0.02,0.03 mm。用PumpLinx对双圆弧齿轮泵内部流场进行网格划分,其中进、出油口部分采用General Mesher进行网格划分,转子部分采用Rotor Template Mesher 进行动网格区域划分。考虑齿轮的端面间隙,选择Advanced Mode,其中Side Leakage Gap为0.01 mm,端面网格层数(Number of Layers in Gap)为3层。网格数为35万,齿轮泵内部流场的网格划分如图1所示。

图1 齿轮泵内部流场网格分布Fig.1 Grid distribution of internal flow field of gear pump

2.2 边界条件和计算模板设置

双圆弧螺旋齿轮泵的进油口边界条件设置为0.1 MPa,出口压力为25 MPa,其他边界设置为边界墙(Wall),转速为10000 r/min。齿轮泵的计算模型选择为湍流和空化,其中湍流模型选择标准k-ε(Standardk-ε)模型,空化模型选择全空化模型(Full Cavitation Model),液压油密度为800 kg/m3,动力黏度为0.007 Pa·s,其他条件为默认。

2.3 结果分析

选择齿顶间隙分别为0.01,0.02,0.03 mm的齿轮泵转动稳定之后的内部流场50%齿宽截面进行对比分析。

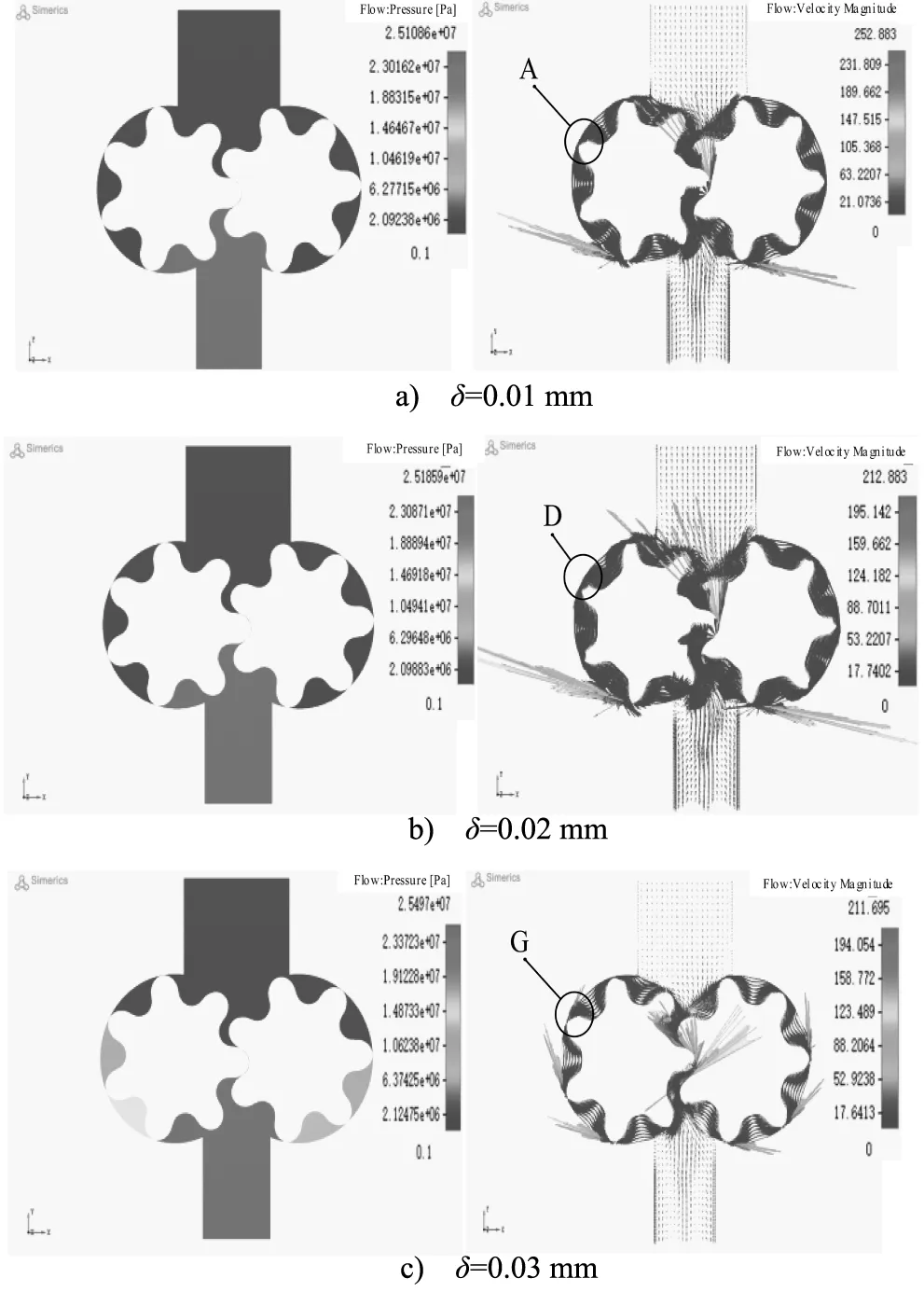

1) 空化云图

对不同齿顶间隙的齿轮泵内部流场空化云图分析,可以看出:在齿顶间隙为0.01 mm和0.02 mm时,除压油腔外,其他区域均存在不同程度的空化,但是齿顶间隙为0.02 mm的齿轮泵相对于齿顶间隙为0.01 mm 的齿轮泵内部流场空化程度减小,如图2a、图2b所示;在齿顶间隙为0.03 mm时,除吸油腔和部分靠近吸油腔的区域内存在不同程度的空化,其他区域均不发生空化,如图2c所示。

图2 不同齿顶间隙的齿轮泵内部流场空化云图Fig.2 Cavitation cloud diagram of internal flow field of gear pump with different tip clearance

齿轮泵内部流场的空化现象主要集中在吸油腔的齿轮啮合处,吸油腔齿轮的齿背部的边缘位置B,E,H,齿轮泵的齿底部分及齿顶间隙A,C,D,F,G,I处。

总体上看,随着齿顶间隙的增大,齿轮泵内部流场的空化程度逐渐减小。

2) 压力和速度矢量图

对不同齿顶间隙的齿轮泵内部流场压力和速度矢量图分析,可以看出:在齿顶间隙为0.01 mm和0.02 mm 时,由于内部空化严重,导致除压油腔区域压力为负载压力25 MPa外,其他区域压力均无明显变化。在压油腔和建压腔的连接间隙处、啮合间隙处,由于高压力差作用,油液发生泄漏现象,如图3a、图3b所示。当齿顶间隙增大到0.03 mm时,由于齿轮泵齿顶间隙变大,内部空化现象减小,吸油腔和部分靠近吸油腔的区域压力变化不明显,其他区域压力呈现递增趋势,在压油腔区域压力升高至负载压力25 MPa,由于齿轮泵内部存在压力场,使得油液在压降作用下从高压向低压泄漏,如图3c所示。

总体上看,在齿轮泵内存在压差的相邻齿腔中,均会存在齿顶间隙泄漏,随着齿顶间隙的增大,齿轮泵内部泄漏逐渐增大。

3) 齿顶间隙与空化、泄漏关系分析

通过分析图2、图3可知:

图3 不同齿顶间隙的齿轮泵内部流场压力和速度矢量图Fig.3 Vector diagram of pressure and velocity of internal flow field of gear pump with different tip clearance

(1) 齿顶间隙为0.01 mm时,齿顶间隙很小,该处的空化现象可以起到密封作用,如图2a和图3a的A处,齿顶间隙处没有泄漏,但此时齿轮泵内部空化现象最严重,空化对流量输出品质的影响起主导作用,空化现象会导致齿轮泵出口流量减小,产生压力脉动和流量脉动,导致泵出口流量输出品质差;

(2) 齿顶间隙为0.02 mm时,齿轮泵内部空化现象依然存在,相对于齿顶间隙为0.01 mm,空化程度相对减弱,但仍会导致泵出口流量小幅减小,产生压力脉动和流量脉动,泵出口流量输出品质相对变好。齿顶间隙处的空化现象存在仍可以起到密封作用,如图2b和图3b的D处,齿顶间隙处没有泄漏,从而提高泵的容积效率和流量输出品质;

(3) 齿顶间隙为0.03 mm时,齿轮泵内部空化程度显著减弱,相对于齿顶间隙为0.01 mm和0.02 mm时,空化对泵出口的流量脉动和压力脉动影响很小,此时齿顶间隙泄漏对流量输出品质影响占主导地位。由于空化程度很小,不能起到密封作用,如图2c和图3c的G处,齿顶间隙处存在泄漏,同时齿顶间隙增大,导致齿顶间隙泄漏增大,齿轮泵的容积效率减小,泵流量输出品质变差。

由此可知,齿轮泵齿顶间隙处的空化具有密封作用,可以减小齿顶间隙泄漏。

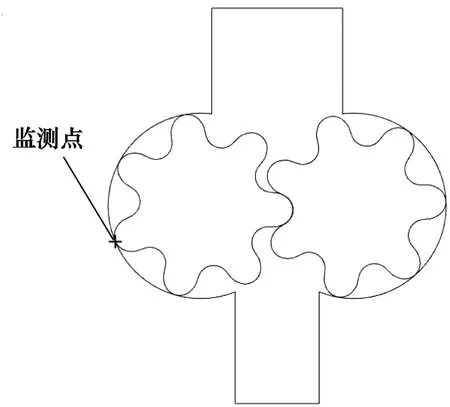

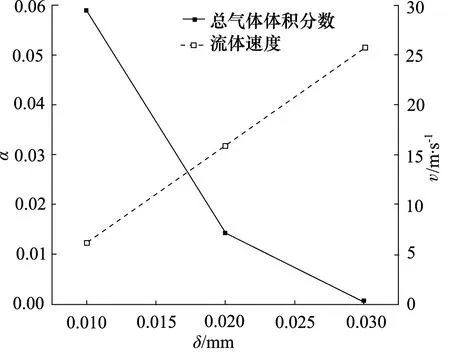

为定量分析齿顶间隙大小对齿轮泵空化和泄漏量的关系,通过在齿轮泵内部流场的齿顶间隙处设定监测点,如图4所示。对该区域的总气体体积分数α(空化)和流体速度v进行监测。

图4 监测点位置Fig.4 Location of monitoring point setting

从图5可以看出,随着齿顶间隙的增大,总气体体积分数减小,齿轮泵内部流场的空化程度减小;其间隙处的流动速度增大,泄漏量增大。

图5 不同齿顶间隙对空化和泄漏的影响关系图Fig.5 Diagram of influence of different apical clearance on cavitation and leakage

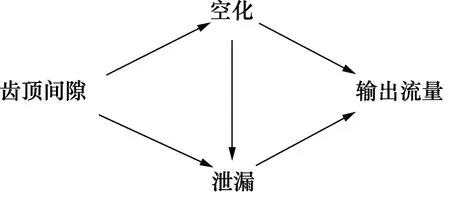

总体上看,齿顶间隙对齿轮泵的空化程度和泄漏均会产生影响,空化又会影响齿轮泵的泄漏,最终影响齿轮泵的流量输出品质,其关系如图6所示。

图6 齿顶间隙对输出流量影响关系图Fig.6 Influence diagram of tooth tip clearance on output flow rate

4) 齿顶间隙对泵出口压力脉动的影响

分析不同齿顶间隙的齿轮泵转动一周的出口压力p脉动图,如图7所示,可以看出:在齿顶间隙为0.01 mm 时,泵出口压力脉动最大;在齿顶间隙为0.02 mm时,泵出口压力脉动相对较小;在齿顶间隙为0.03 mm时,泵出口压力脉动最小。由此可知:齿轮泵的压力脉动随着齿顶间隙的增大而减小,其出口的压力脉动率如表1所示。

图7 不同齿顶间隙齿轮泵出口压力脉动图Fig.7 Outlet pressure pulsation diagram of gear pump with different tip clearance

表1 不同齿顶间隙下齿轮泵出口压力脉动率Tab.1 Outlet pressure pulsation rate of gear pump under different tip clearance

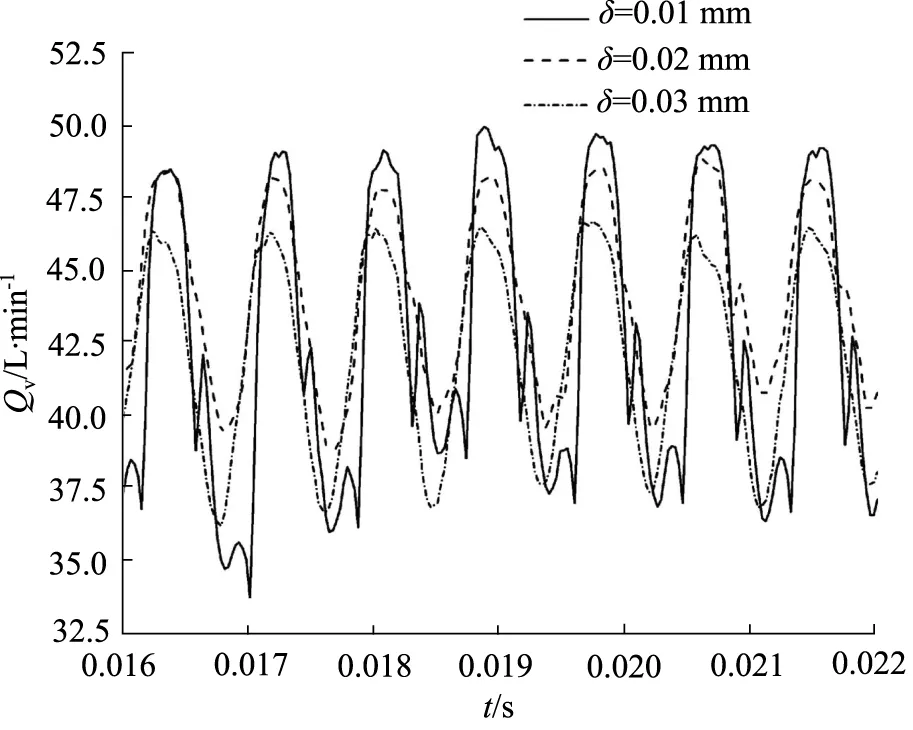

5) 齿顶间隙对泵出口流量脉动的影响

分析不同齿顶间隙的齿轮泵转动一周的出口流量Qv脉动图,如图8所示,可以看出:在齿顶间隙为0.01 mm 时,齿轮泵出口流量脉动最大;在齿顶间隙为0.02 mm时,齿轮泵出口流量脉动相对较小;在齿顶间隙为0.03 mm时,齿轮泵出口流量脉动也是相对减小,但是此时该泵出口流量明显整体减小,其出口流量的脉动率如表2所示。

图8 不同齿顶间隙齿轮泵出口流量脉动图Fig.8 Outlet flow pulsation diagram of gear pump with different tip clearance

从表2看以看出,齿轮泵在齿顶间隙为0.02 mm时,泵出口的平均流量最大为44.15 L/min,流量脉动率最小为21.77%,优于齿顶间隙为0.01 mm和0.03 mm 时的泵出口流量数据。

表2 不同齿顶间隙下齿轮泵出口流量脉动率Tab.2 Outlet flow pulsation rate of gear pump under different tip clearance

由此可知,随着齿轮泵齿顶间隙的增大,齿轮泵的平均流量先增大后减小;齿轮泵的流量脉动率先减小后增大。

分析不同齿顶间隙对齿轮泵出口流量脉动和压力脉动的影响可知:当齿顶间隙为0.02 mm 时,齿轮泵的压力脉动和流量脉动相对较小,可以获得较好的流量输出品质。

3 结论

通过建立最佳齿顶间隙数学模型,并进行数值模拟可得:

(1) 齿轮泵在齿顶间隙为0.02 mm时,数值模拟和理论分析结果相差不大,压力脉动和流量脉动相对较小,泵具有较好的流量输出品质,与理论分析最佳齿顶间隙为0.0207 mm基本一致,验证了最佳齿顶间隙模型建立的正确性。

(2) 齿顶间隙对齿轮泵的空化程度和泄漏均会产生影响,齿轮泵内部的空化程度随着齿顶间隙的增大而减小;齿顶间隙处的泄漏会随齿顶间隙的增大而增大。

(3) 空化会影响齿轮泵的泄漏,齿轮泵齿顶间隙处的空化具有密封作用,可以减小齿顶间隙泄漏,但是随着齿顶间隙增大,空化的密封作用减弱,泄漏增大,最终影响齿轮泵的流量输出品质。