提高硫化金银直收率的生产实践

2022-07-12房孟钊

宁 瑞,房孟钊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

大冶有色金属有限责任公司冶炼厂稀贵车间主要生产任务是提取铜电解阳极泥中的金、银、铂、钯等贵金属元素,主要产品有金锭、银锭、海绵铂、海绵钯等,稀贵车间年产黄金10 t,年产白银1 000 t[1~4]。稀贵车间根据自产的铜阳极泥成分特点,自主开发的一套半湿法处理工艺,流程短,贵金属直收率高,副产品铜、硒、碲回收率高,但是工业生产废水量大是此工艺的缺点,因此,稀贵车间污水回收岗位是整个工艺的关键环节,主要职责是处理各生产工序岗位产出的废水,将其中的金、银等有价金属元素综合回收。公司积极发展循环经济,稀贵车间回收岗位通过积极改进工艺的方法,降低外排水金、银的含量,提高有价金属直收率[5~7]。

1 试 验

1.1 生产工艺

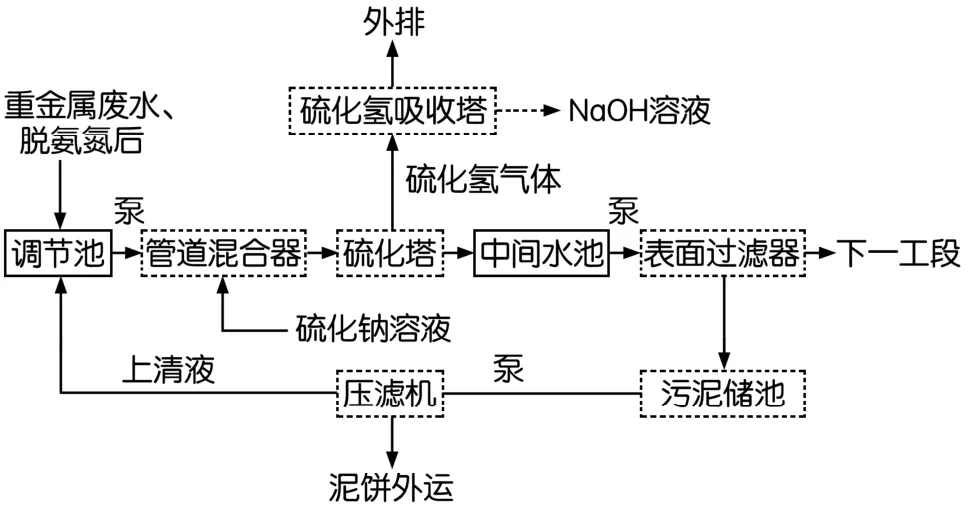

稀贵车间生产废水处理工艺流程如图1所示,主要采用的是硫化工艺处理,硫化处理:一种工业废水的处理方法,主要原理是加硫化钠使有价金属变为硫化物沉淀,然后压滤后将污泥送往回转窑重新焙烧的低成本高效率的处理工艺。稀贵车间的废水主要来源为:沉银后液,其中氨氮含量是废水中NH+4和NH3含量的总和、沉铂钯后液、真空泵废水、铂钯三次还原后液、精制碲废水等。硫化金银直收率:指硫化系统中金和银的直收率的平均值,以硫化前液中金、银的含量为母项,以硫化渣中金银的含量为子项。

图1 硫化系统工艺流程图

1.2 试验目标

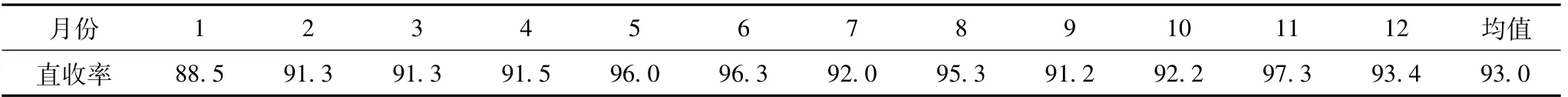

根据冶炼厂要求,2020年工艺技术标准中,明确要求:硫化金银直收率≥95%,对2019年硫化金银直收率的平均值进行了统计,见表1,硫化金银直收率在统计的12个月中有8个月未达到工艺技术要求,且累计直收率也未达到95%。因此,提高硫化金银直收率是迫在眉睫。

表1 硫化金银直收率统计表 %

1.3 可行性分析

1.3.1 原因分析

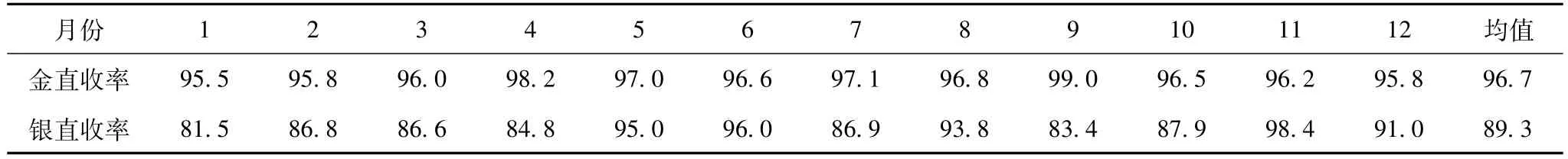

为了找到硫化金银直收率偏低的现状和方向,对2019年硫化金、硫化银直收率分别进行了统计,见表2,每月金的直收率均达标,平均值为96.7%;银的直收率有9个月未达标,平均值为89.3%,说明硫化金银直收率过低主要原因是硫化银直收率过低,只有解决了硫化银直收率过低的问题,才能有效地提高硫化金银直收率。

表2 硫化金与硫化银直收率统计表 %

为了找出硫化银直收率偏低的原因,对2019年硫化处理的32批次废水的银直收率和相关生产情况进行了统计,在硫化银直收率偏低的原因中,硫化后液银超标所占次数达到25次,占比最大,占到了78.125%,为更直观反映硫化银直收率偏低的因素,即硫化银直收率过低的症结是硫化后液中银的超标。

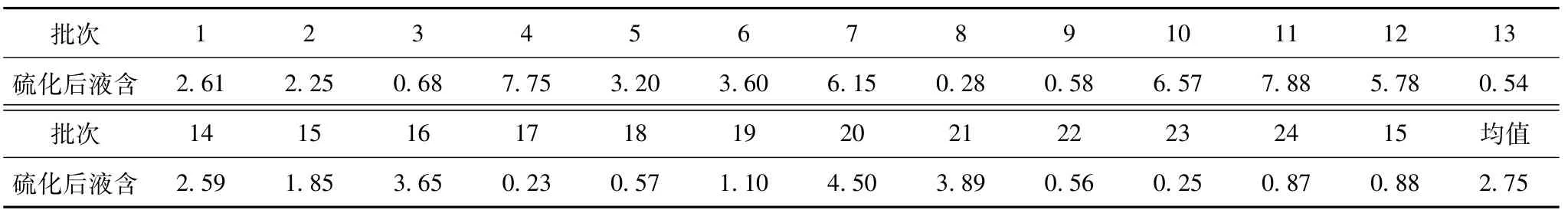

根据银直收率的计算公式:硫化渣中银含量/硫化前液含银,为判断硫化后液含银对硫化银直收率的影响程度,对硫化前液与硫化后液含银进行了25批次的统计,硫化前液含银均值为39.9 mg/L,硫化后液含银均值为2.75 mg/L,硫化生产系统未引进新的水源,即进来多少水,出去多少水。由此得出,硫化后液每下降0.1 mg/L,硫化银直收率理论上升0.25%。

1.3.2 可行性分析

根据原因分析,可以将硫化后液含银均值从2.75 mg/L下降至0.5 mg/L以下。目标可行性分析如下:(1)根据表3硫化后液统计结果,25批次硫化后液中,有3批次达到了0.5 mg/L以下;(2)同行业中某冶炼厂车间具有相同的硫化工序,其硫化后液含银水平控制在0.5 mg/L以下;(3)硫化后液含银每降低0.1 mg/L,硫化银直收率理论上升0.25%,即硫化金银直收率可升高至95%以上。由以上分析可知,95%的生产目标可以实现。

表3 硫化后液含银统计表 mg/L

2 结果与讨论

2.1 pH值的影响

根据技术工艺规定,硫化前应对生产废水pH进行调节,将pH值调节至6~7之间,以保证硫化钠处于最佳反应环境中。为确定现场pH值实际执行情况,对现场pH值进行了连续抽查,结果实际生产过程中,硫化前液的pH值均达到了6~7。

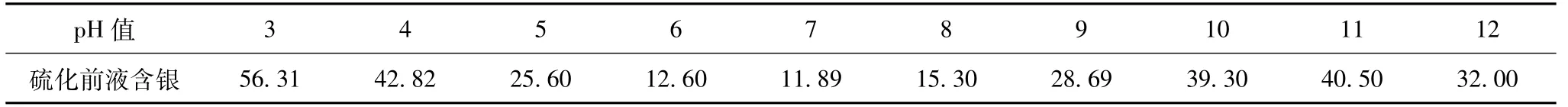

为确定pH值在6~7之间时硫化前液含银是否为最低状态,对同一批水样在不同pH值下进行对比试验,结果见表4,验证了硫化前液的pH值在6~7之间时,硫化前液含银最低。因此,pH值的控制未造成后续硫化后液含银高。

表4 不同pH值硫化前液含银 mg/L

2.2 生产废水含银不同的影响

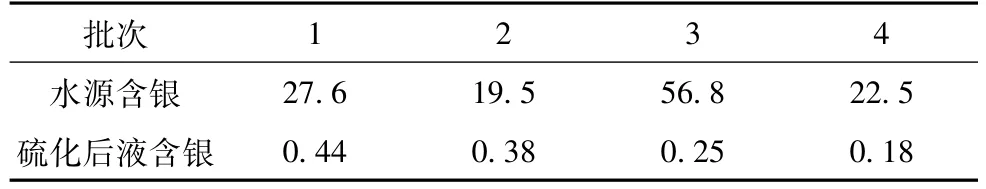

为确认水源中银离子含量的波动对硫化后液含银量的影响,在实验室进行了对比试验,试验结果见表5,根据试验结果,不同银离子含量的水源,均可使硫化后液含银达到0.5 mg/L以下,说明银含量不同的生产污水并未造成硫化后液含银高。

表5 水源含银不同的影响 mg/L

2.3 生产废水中固体含量的影响

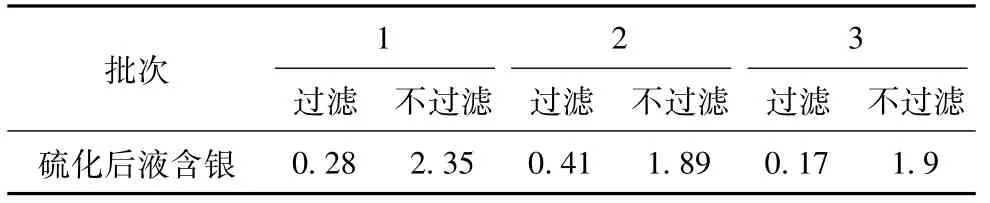

分别选取3次较浑浊的硫化前液进行实验室对比试验,试验结果见表6,生产废水经过过滤后,硫化后液含银均低于0.5 mg/L以下,未经过过滤,硫化后液含银均达到1.8 mg/L以上。

表6 固体含量对比试验结果 mg/L

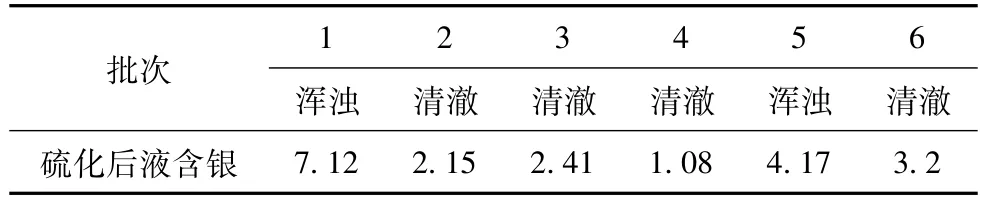

为进一步验证实际生产过程中固体含量对硫化后液含银的影响,对现场情况进行了统计,见表7,再次验证了生产废水中固体含量对后续硫化工序影响较大,是造成硫化后液含银较高的原因。

表7 现场固体含量的影响结果 mg/L

改进措施:每个生产工序上废水排放系统都有固液分离设备,分离至无固体含物是完全没问题的,需其他工序更好的管控好自己的固液分离设备的运行状态,可实施性高。因此,各生产工序的污水水源单独进水,单独管理,在各排水端进硫化系统的pH调节池处进行水源检测,固体含量过高的废水禁止进pH调节池,排水的生产岗位采用沉降或采取其他方法处理至清澈后排入pH调节池,可解决水源固体含量高的问题。无需新增任何设备,据估算会有系统占用的增加,每年约3万元。

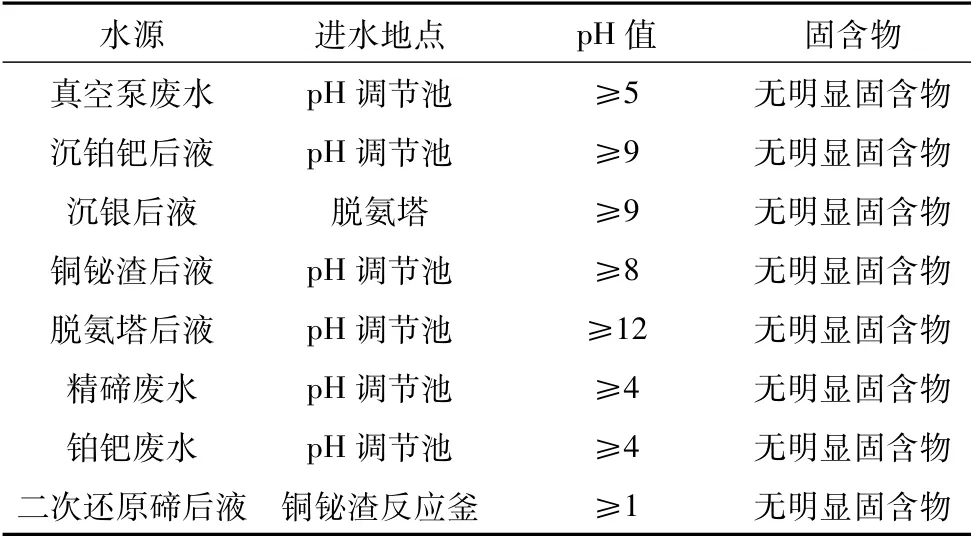

1.各工序生产废水分工序排放,单个工序单个管道,取消分班组分区域的废水排放方式。单个生产工序分别走管道到回收岗位,做到废水排放情况的精准管控。新的接水管网情况统计表见表8,可以看出,生产废水来源较多,成分比较复杂,每种生产废水的处理量均较高。

表8 回收岗位接水情况统计

2.分生产工序,对各个工序点的废水制定有针对性的单独的排放标准,具体标准见表9。

表9 各工序废水排放标准

2.4 硫化反应时间的影响

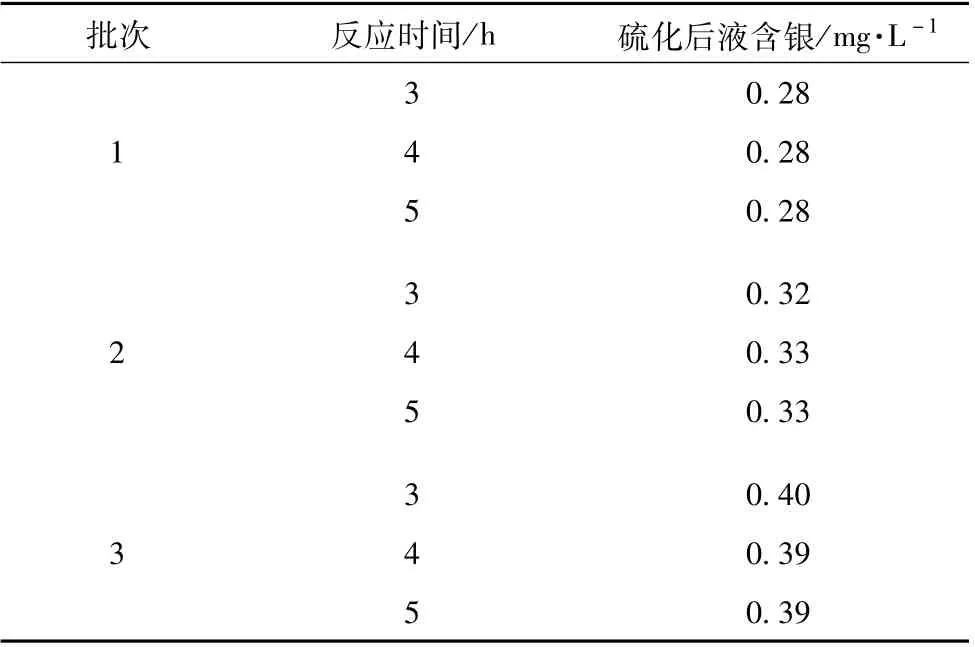

实际现场生产,硫化反应时间在3 h左右,实验室依次延长1 h进行对比试验,试验结果见表10,反应时间的延长对硫化后液含银基本无影响。

表10 不同硫化反应时间的结果

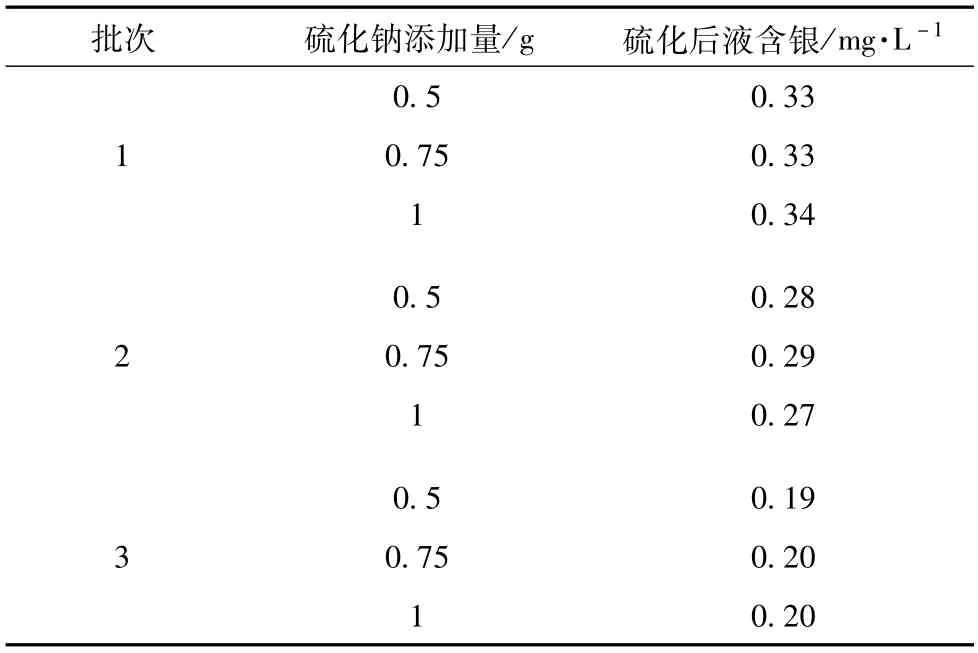

2.5 硫化钠加入量的影响

目前,实际生产中每处理200 m3的硫化前液,使用100 kg的硫化钠,即每升生产废水消耗硫化钠0.5 g。在实验室用1 L的烧杯进行模拟对比试验,结果见表11,随着硫化钠量的增加,硫化后液含银基本不变,说明硫化钠添加量的增加对硫化后液含银无明显降低效果。

表11 硫化钠添加量不同的对比试验结果

2.6 表面过滤器负荷的影响

在实验室中对现场硫化后液进行过滤后对比化验分析,结果见表12,由表12可知:硫化后液含银过滤前后差距较大,说明表面过滤器对硫化后液含银影响较大。

表12 过滤对比试验结果 mg/L

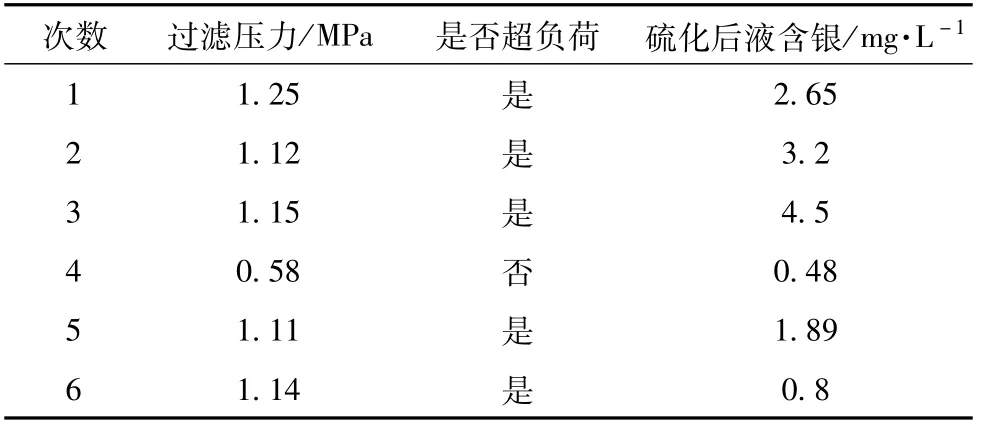

在实际生产中,过滤是由表面过滤器执行的,表面过滤器的过滤负荷和过滤状态主要由过滤压力确定,在现场对表面过滤器运行情况进行了统计,结果见表13,核定压力为1.1 MPa,在随机6次抽查中,表面过滤器过滤压力有5次超过了其核定压力,且在超过核定压力时,其对应的硫化后液含银要比未超过时要高的多,再次验证了表面过滤器负荷过高对硫化后液含银有很大的影响。

表13 表面过滤器负荷统计情况

改进措施:新增一个沉降槽可有效的减少表面过滤器过滤水源的固体含量,降低表面过滤器的工作负荷,对其他工序无影响。如图2所示。新增沉降槽后,溶液经沉降4 h后上清液再进表面过滤器,在随机检测的8次中,表面过滤器过滤压力均≤1.1 MPa,说明改进的措施有效,解决了表面过滤器长期高负荷生产。

图2 新的硫化工序流程

2.7 改进后

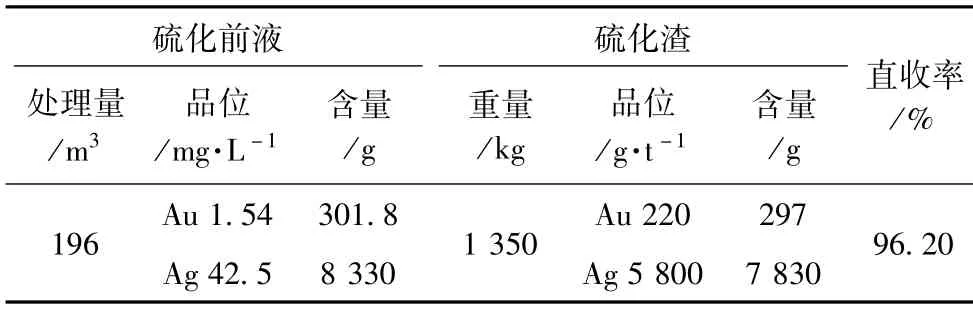

通过降低生产废水中固体含量与硫化后液表面过滤器负荷后,连续跟踪实际生产,取样26次,分析硫化后液含银的情况,硫化后液含银均值达到0.31 mg/L,远小于试验目标值0.5 mg/L。同时,统计了硫化金银直收率完成的情况,见表14,硫化金银的直收率达到了96.20%,高于试验目标95%。

表14 硫化金银的直收率

3 经济效益

1.效益分析:每年处理废水约60 000 m3,按平均银离子浓度40 mg/L进行计算,则含银2 400 kg。硫化金银直收率由93%提高至96.2%,按照仅提高银直收率、金直收率不变来进行计算,则硫化银直收率需提高6.4%,即每年可多回收白银153.6 kg。按白银价格3 600元/kg进行计算,则可产生经济效益55.3万元。

2.成本分析:系统占用的成本:按照财务部门核算,硫化工序改进后,每月需多增加系统占用成本3万元。沉降槽运行成本:沉降槽每年需消耗一定量的电和备件等,每年需成本2万元。设备折旧成本:该工程改造费用为50万元,预计可使用10 a,则按年平均法折旧,每年折旧费用为5万元。因此,在实际生产中,一年需要增加10万元的成本。

3.利润分析:按照效益分析与成本分析的计算,通过提高硫化金银直收率,每年可以创造的实际利润大约为45.3万元。

4 结 论

1.在生产实践中,废水中固体含量高、硫化后液表面过滤器超负荷是造成硫化金银直收率低的重要原因。

2.取消分班组分区域的废水排放方式,各工序生产废水分工序排放,单个工序单个管道,对各个工序点的废水制定针对性的单独的排放标准,有效的控制了废水中固含量高的问题。

3.在硫化后液进入表面过滤器之前加一个150 m3的沉降槽,有效的解决了表面过滤器超负荷生产。

4.改进后,硫化后液含银均值达到0.31 mg/L,硫化金银的直收率达到了96.20%,每年可以创造的实际利润约为45.3万元。