锑锍渣选矿

——氰化法回收金试验研究

2022-07-12贾菁华

贾菁华

(湖南有色金属职业技术学院,湖南 株洲 412000)

锑金伴生精矿在挥发熔炼过程中除产生锑氧粉、贵锑和二氧化硫烟气外,还产生大量冶炼废渣——锑锍和炉渣。锑锍就是一种含有价金属较多、产量较大的多金属锍化物共熔体,主要成分为FeS和Sb2S3,少量的是金属Sb、Au,部分磁铁矿Fe3O4和Ca、Mg、Fe的硅酸盐等,有价金属品位通常为:Sb 3.5%~7%,Au 4~40 g/t。而水淬渣主要成分为Fe、Ca、Mg的硅酸盐,部分为Fe3O4和Sb2S3、FeS以及少量金属Sb、Au等,渣含Sb 1%~2%。锑锍渣有价金属品位高,产量大,不加以综合回收利用,既浪费资源又污染环境。根据锑锍渣难冶、难选的特点,特别是选矿工艺在处理冶炼废渣上的应用,给锑锍渣的回收处理提供了新的思路。通过文献研究和工业试验,为降低污染物排放量,减少成本消耗,提高资源综合利用率,试验确定了预选—浮选—氰浸的联合回收锑锍渣中金的工艺。

1 试验

1.1 样品制取

试验样品为某公司的锑锍渣,待冷却后选出贵锑,经破碎筛分,按点取1 000 kg样品,磨碎分级至粒度0~5 mm之间,均匀搅拌混合后再按对角线缩分法取100 kg样品,装成5 kg/袋备用。

1.2 样品成分分析

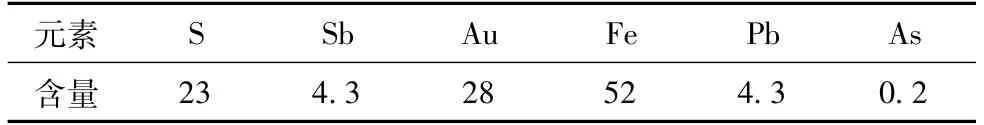

对样品进行化学成分分析,分析结果见表1。

表1 锑锍渣样品成分分析表 %

1.3 试验方法

因锑锍渣中锑锍和贵锑颜色不同,容易识别和分离,故预先采用手选。而后取样品在球磨机中细磨后,加入黑药等药剂进行浮选作业,获得锑金精矿,再对浮选尾矿用NaCN浸出其中的金,以提高金的回收率。

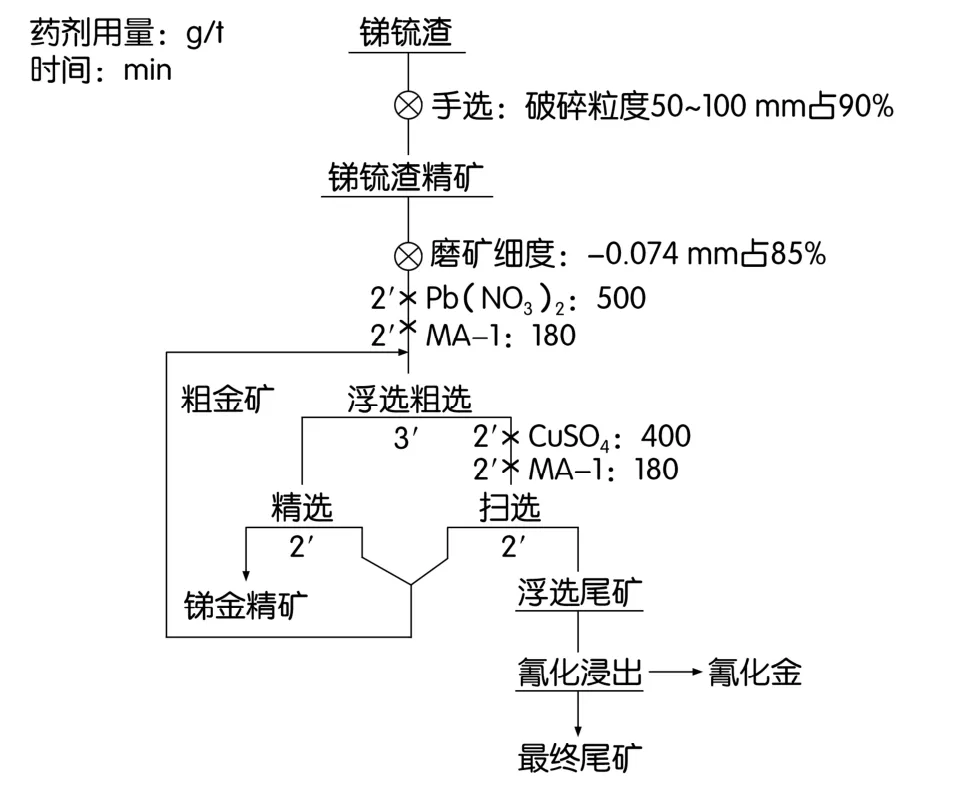

1.4 工艺流程

火法炼锑主要是借助Sb2S3易挥发和氧化的特性,利用鼓风炉熔炼生成Sb2O3,锑氧粉经表面冷却,布袋收回,经反射炉还原熔炼成精锑[1,2]。锑氧含金一般7~15 g/t,绝大部分金主要富集在锑锍和渣中,通常在前床内加入少量粗锑产出贵锑,一般含金300~400 g/t,Sb 58%~88%,As 0.1%~0.9%,Fe 4.5%~34%,产率为4%~9%,贵锑能使其中的金最大限度地捕集,再经反射炉灰吹,除去大量杂质使金富集。而鼓风炉渣含锑锍为一般为7%~10%,Au占有量为3~40 g/t,Sb 4%~8%,水淬渣含Sb 1%~2%。进入锑锍的金是细粒和微细粒及合金,渣中金的嵌布粒度细,粒径一般为10~20μm,常包裹在其它矿物之中,磨矿难以使其完全解离。因此从渣中回收金采取“预选—浮选—氰化浸出”的工艺流程,包括手选、破碎筛分、磨矿分级、渣浮选、尾矿氰浸等几个部分,锑锍渣分金工艺流程如图1所示。

图1 锑锍渣分金工艺流程

2 结果与讨论

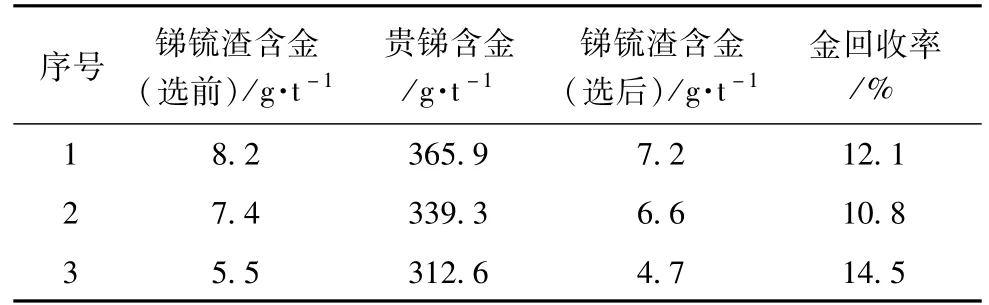

2.1 手选

手选工艺是利用锑锍中贵锑与锑锍渣在颜色、光泽上的差异进行的,作业的主要任务是选出贵锑,降低锑锍渣含锑、金品位,从而提高选矿处理能力和回收率,降低生产成本和能耗,促进浮选效果。手选不需特别的设备,在简易的手选皮带上进行即可。

表2 手选对金回收率的影响

2.2 锑锍渣浮选试验

浮选是含锑矿物最主要的选矿方法,锑硫化物属于易浮矿物,常先用铅盐做活化剂,或铜盐或铅盐铜盐并用,然后用捕收剂浮选,常用捕收剂为丁黄药或页岩油与乙硫氮混合物或MA-1,起泡剂为松醇油或2#油。

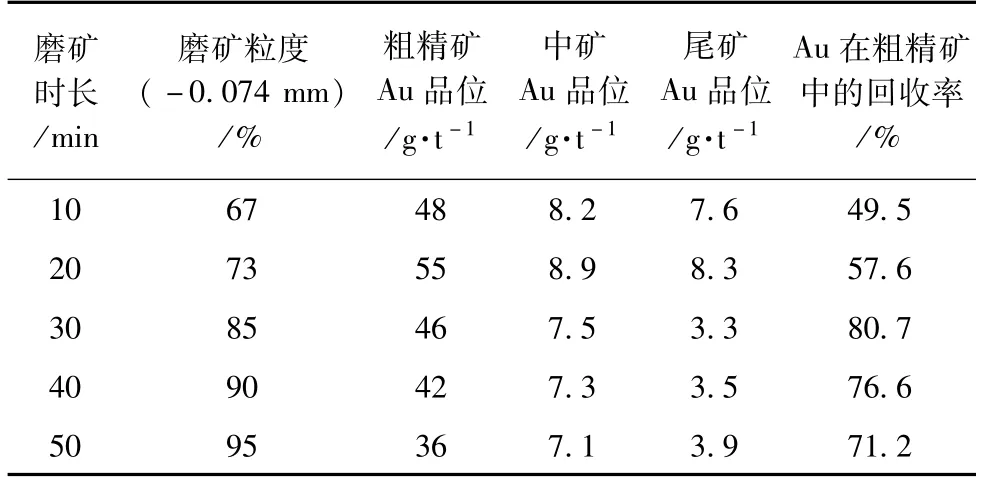

2.2.1 磨矿细度对浮选效果的影响

分别取5 kg制好的锑锍渣样品装入球磨机内,控制磨矿时间分别为10 min、20 min、30 min、40 min、50 min,接着在相同药剂浓度、加入剂量及速度等条件和浮选温度、压力、搅拌强度等条件下进行浮选试验,结果见表3。

磨矿的主要作用是使欲浮矿物与其它脉石矿物达到单体解离,浮选时能够提高精矿的品位。从表3可以看出,随着磨矿时间的延长,矿浆细度降低后经选矿促使金回收率增加的效果不明显,甚至回收率反而下降。经生产实践证实,锑锍渣中金呈细粒或结合金时,磨矿粒度过粗,矿物不能达到单体解离,浮选时难以保证锑金精矿品位;磨矿粒度过细,使得本来单体解离的矿物被磨损,过细则使得浮选效果差,还会增加磨机的功耗,且容易产生细泥,影响浮选效果。对比分析后认为:锑锍回收金试验的磨矿时间为30 min左右,细度-0.074 mm占85%左右的效果较优。

表3 磨矿细度对金回收率的影响

2.2.2 选矿药剂用量对浮选效果的影响

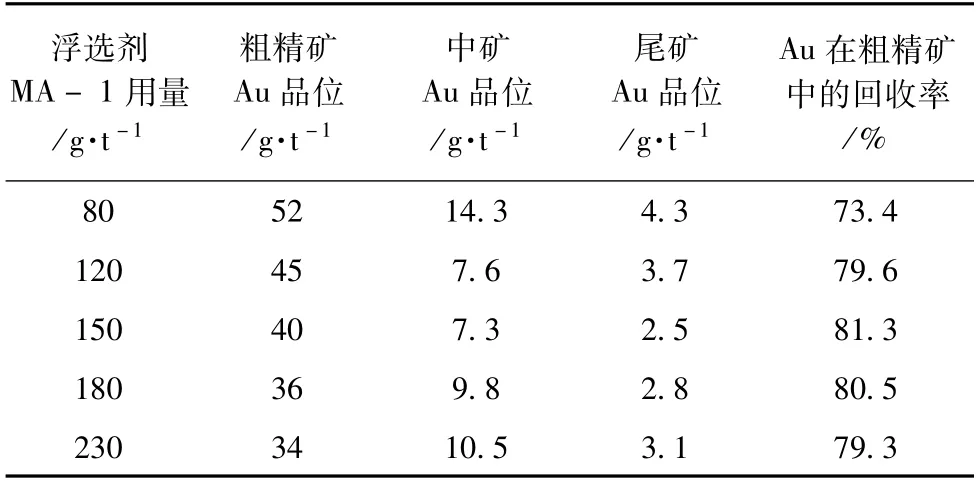

在试验中浮选药剂用量在给定磨矿工艺条件下参照金精矿浮选生产指标:用H2SO4调整矿浆pH值在5~6之间,以Pb(NO3)2和CuSO4为活化剂,用量分别为500 g/t和400 g/t来确定,高效浮选MA-1药剂的用量是影响金回收率的主要因素,浮选剂MA-1不同用量对锑锍渣中金回收率的影响见表4。

表4 浮选剂MA-1不同用量对金回收率的影响

经表4对比分析最终确定浮选药剂MA-1用量为180 g/t较合适。

2.3 锑锍渣浮选尾矿氰化浸出

影响含金尾矿氰化浸出的因素有:NaCN的浓度、浸出液的组成、反应温度、金的粒度和形状、杂质伴生矿物的含量和状态等[3~5]。对锑锍渣样采用常规氰化浸出时条件为:NaCN浓度为0.05%,液固比3∶1,浸出液pH为11,浸出时间24 h。由于尾矿中杂质含量高且复杂可能将金粒包裹,导致金不溶于氰化物溶液使浸出率下降,为提高金浸出率采取预处理后加助浸剂来消除或降低锑锍渣中杂质对氰化浸金的影响。

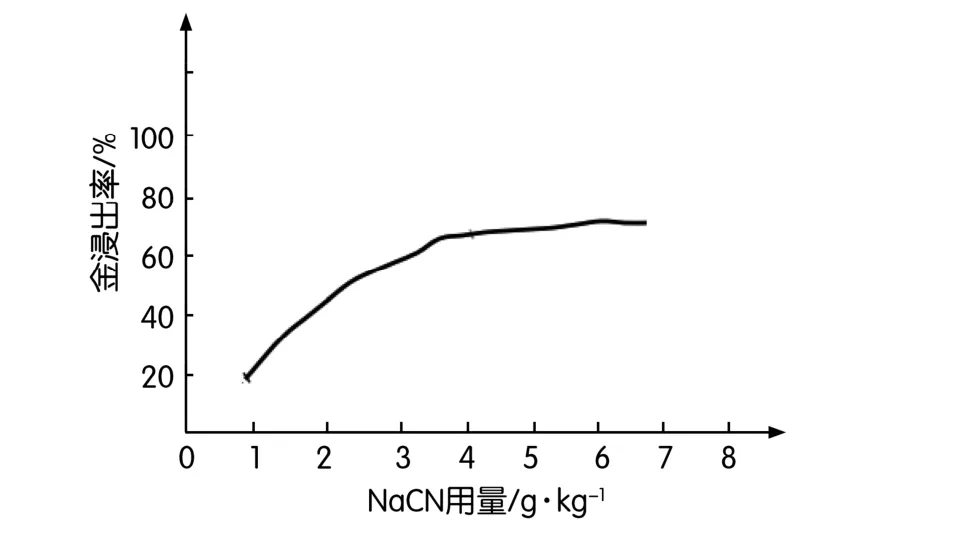

取锑锍浮选后的中矿和尾矿1 000 g混合样品进行氰化浸出,样品粒度度为-0.074 mm占90%以上,原料含Au 8.3 g/t。首先将样品倒入浮选槽进行预处理,加入助浸药剂Na2S 10 g和NaOH 8 g,搅拌30 min后倒出上清液,重新加入清水并控制pH值为10~11,再加助浸剂浓度为10%的H2O210 mL,然后加入不同量的NaCN浸出24 h,试验结果如图2所示。

图2 不同量NaCN对金浸出率的影响

分析试验结果发现:在一定条件下增大NaCN用量,尾砂中金的浸出率会逐渐提高,当NaCN用量达到4.5 g/kg尾砂时,浸出率达到74%,这以后再通过提高NaCN用量来提高金浸出率,浸出效果变化不大。

3 结 论

1.生产实践研究表明锑锍渣回收金浮选的磨矿细度为-0.074 mm占85%左右最佳,而浮选药剂MA-1药剂用量为180 g/t时经济技术指标最优。

2.加入适当的助浸剂和控制溶液的pH为10.5左右的条件下,浮选后浸金的NaCN最佳用量为4.5 g/kg尾砂。

3.生产实践证实:预选—浮选—氰化浸出工艺能较好地综合回收锑锍渣中的金,锑锍渣中的金经过预选(直收率在10%左右),浮选(直收率在80%左右),浮选尾矿再经氰化浸出(直收率在70%左右),金的总回收率可达到90%以上。