锌粉置换工艺异常情况原因分析及对策措施

2020-02-25邱建森

邱建森

(紫金铜业有限公司,福建 上杭 364200)

目前,随着易处理金精矿资源的日趋枯竭,以及面临原料金精矿为卖方市场主导的形势,难处理金精矿已然成为当前黄金冶炼企业不得不面临的选择。据资料介绍,目前世界上难选冶金矿中的金占世界金储量的2/3[1]。难选冶金矿石已成为世界黄金生产的重要来源,目前几大难处理金矿石主要是含砷,硫或锑,碳成分的金矿石。

目前,工业上主要采用焙烧氧化法、加压氧化法、生物氧化法和化学氧化法对难处理金矿进行预处理,其中焙烧氧化法应用最为广泛[2-4]。预处理的实质是打开难处理金矿中的包裹体使金粒裸露,促进其与浸出剂接触从而被浸出至溶液中[5]。难处理金矿预处理的效果主要表现为:打开硫化物包裹体,使金矿形成多孔状,有利于氰化物溶液与金粒最大限度地接触,进而除去砷、硫、有机碳等妨碍氰化浸金的有害杂质并改变其理化性能,以达到抑制或消除有害组分对氰化浸金过程的干扰的目的[6,7]。

某黄金冶炼厂以难处理金精矿为处理原料,采用浆式进料方式,一段焙烧,焙烧烟气采用高效旋风收尘器+高温电除尘流程处理,利用制酸净化工段的废稀酸浸出焙砂;炉气采用封闭酸洗净化流程,并采用“3+2”两转两吸流程制酸;采用萃取—电积回收铜,氰化浸出—锌粉置换提金,氰化金泥经精炼后产出金锭、银锭。

自7 月中旬以来,锌粉置换工序金置换率、洗涤率开始出现下降迹象;8 月中旬开始金置换率、洗涤率进一步降低,其中金置换率一度降低至91%,金洗涤率降低至98%,氰化金泥卸料频次为每天1 次;9 月2 日后锌粉置换进一步恶化,氰化金泥卸料频次增加至每天3 次,严重影响了生产的平稳运行,造成生产经营形势严重恶化。

经排查,氰化贵液中铜、铅、砷等杂质含量有明显上升,经进一步梳理分析,发现氰化贵液中铅含量较高是影响金置换效果的主要原因,而氰化贵液中砷、铜含量对金置换的消极作用不明显;同时通过“纯碱+石灰”混合调碱工艺可以高效抑制氰化贵液中铅含量,在很短时间内将锌粉置换工艺恢复至正常。

1 某黄金冶炼厂生产工艺

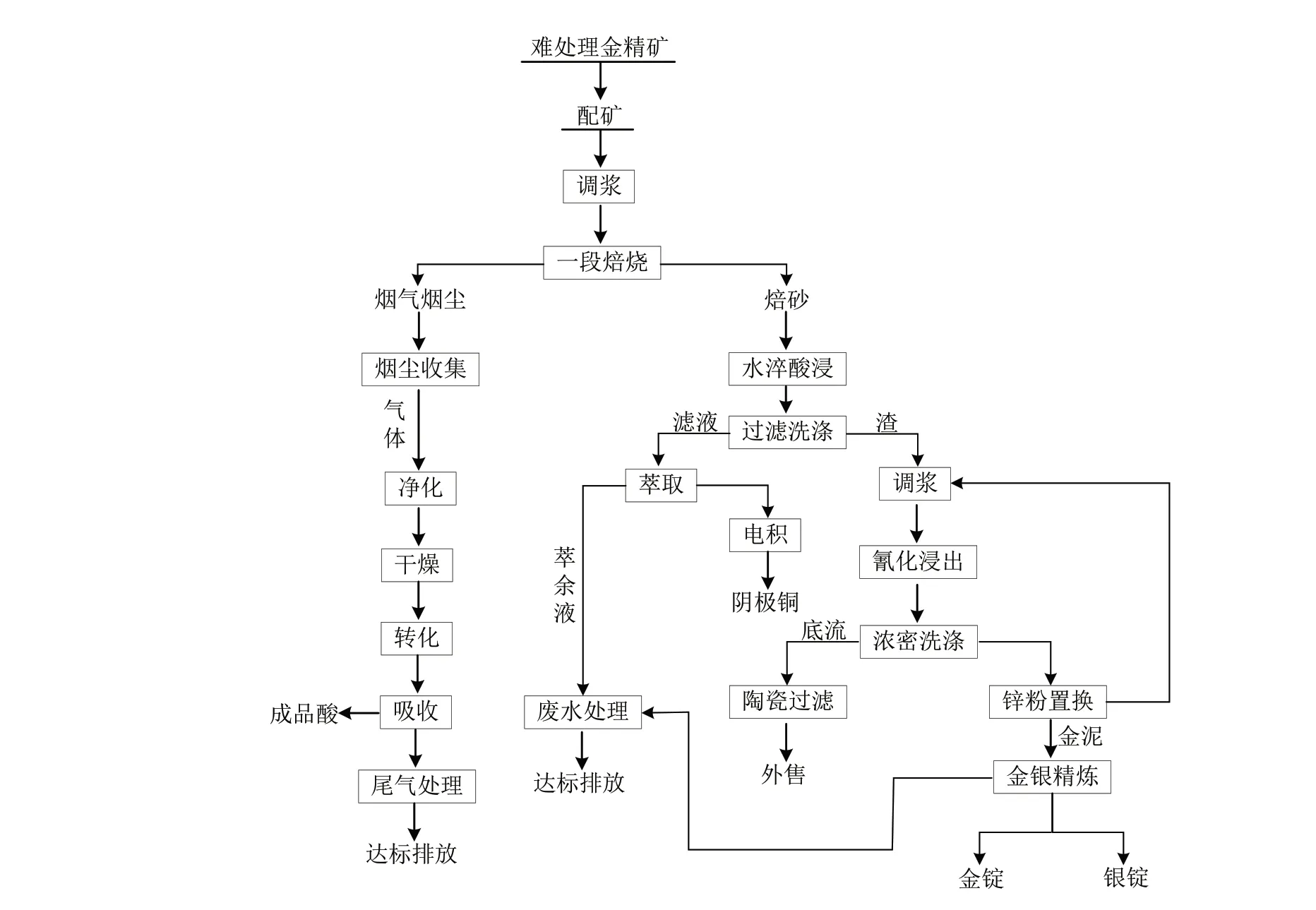

某黄金冶炼厂以难处理金精矿为处理原料,采用浆式进料方式,一段焙烧,焙烧烟气采用高效旋风收尘器+高温电除尘流程处理,利用制酸净化工段的废稀酸浸出焙砂;炉气采用封闭酸洗净化流程,并采用“3+2”两转两吸流程制酸;采用萃取—电积回收铜,氰化浸出—锌粉置换提金,氰化金泥经精炼后产出金锭、银锭。其生产工艺流程图如图1 所示。

2 工艺恶化情况

自7 月中旬以来,该黄金冶炼厂锌粉置换工序金置换率、洗涤率开始出现下降迹象;8 月中旬开始金置换率、洗涤率进一步降低,其中金置换率一度降低至91%,金洗涤率降低至98%,氰化金泥卸料频次为每天1 次;9 月2 日后锌粉置换进一步恶化,氰化金泥卸料频次增加至每天3 次,严重影响了生产的平稳运行,造成生产经营形势严重恶化。

3 原因排查

图1 某黄金冶炼厂生产工艺流程图

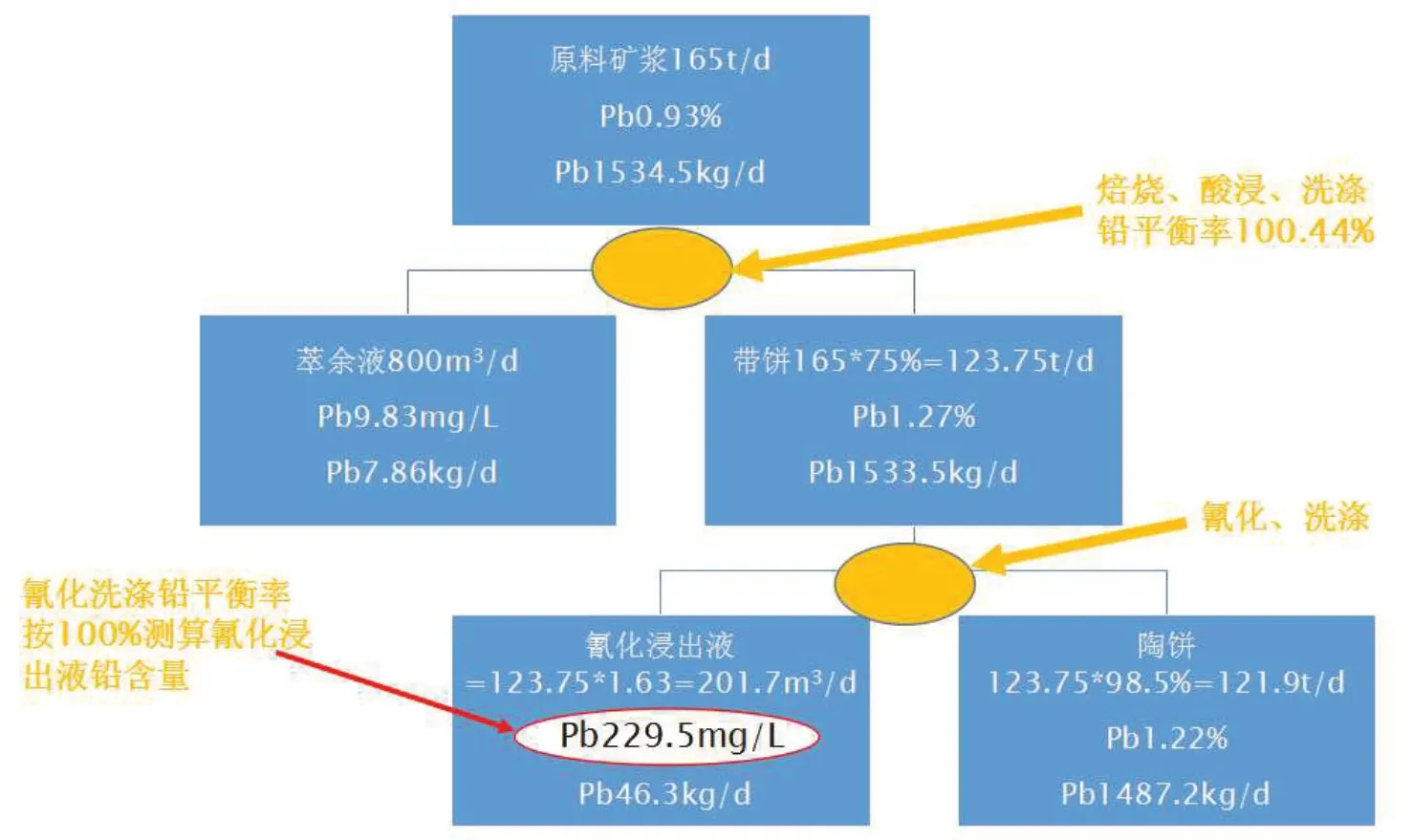

图2 生产系统铅走向示意图

经排查,发现主要原料两种金精矿的杂质含量明显增加,其中一种金精矿铅含量较之前有所升高(从约0.9%上升至1.8%~2.0%)、另一种金精矿砷含量比原先所购买金精矿的0.9%~1%上升至约2%,导致氰化贵液中铅砷杂质含量急剧增高,其中铅含量从原先不到80mg/L 上升至目前的300-500mg/L,砷含量从原先150~250mg/L 上升至目前的1100mg/L,铜含量从不足100mg/L 上升至约250mg/L,分析氰化贵液中铅、砷、铜杂质含量高可能是导致工艺恶化的主要原因。

为了进一步探明原因,进行如下分析:

(1)根据跟踪检测的生产中入炉金精矿、原料矿浆、带饼、陶饼、萃余液、氰化贵液、氰化贫液中铅含量情况,并绘制出铅在生产系统的走向,结果见图2。

从图2 可知,以焙烧炉正常投矿量165t/d 测算,每天约有46.3kg 铅溶解在氰化浸出矿浆中,折合氰化浸出液中铅含量约为229.5mg/L,该数据与氰化矿浆的滤液含铅212.3mg/L、241.3mg/L 基本吻合,表明测算是较为准确的。

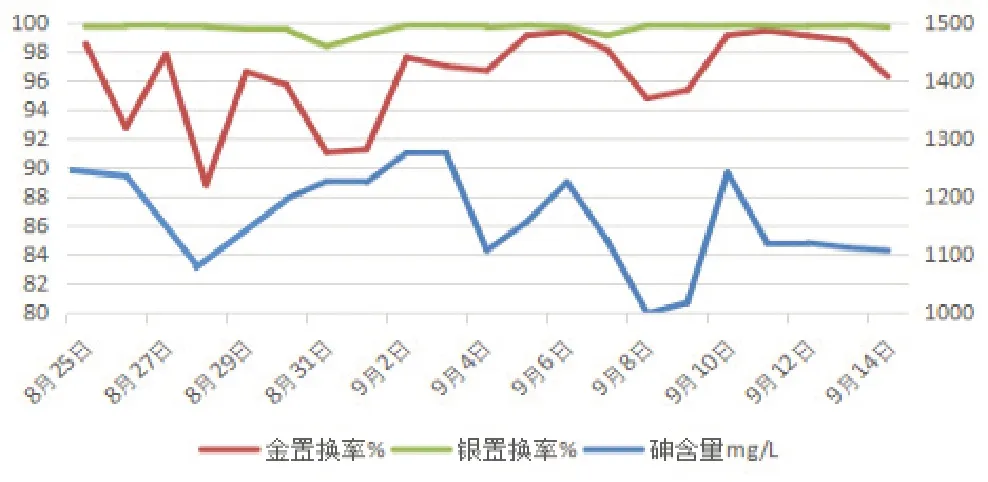

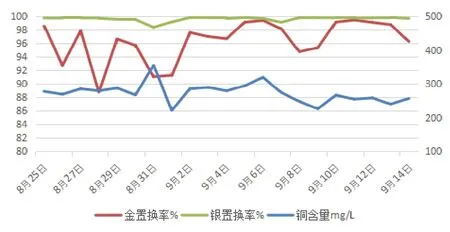

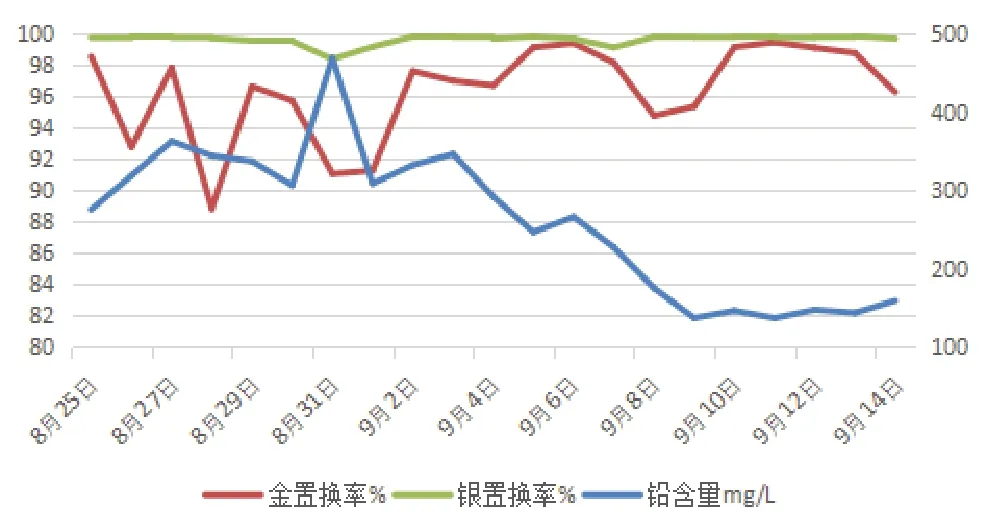

在工艺参数控制不变的情况下,分别跟踪同一期间(8月25 日-9 月14 日)氰化贵液中砷、铜、铅含量与金置换效果的匹配关系,结果分别如图3-图5 所示。

图3 氰化贵液砷含量与金银置换效果的关系

图4 氰化贵液铜含量与金银置换效果的关系

图5 氰化贵液铅含量与金银置换效果的关系

从图3-图5 可知,氰化贵液中砷、铜含量变化与金置换效果有较大的一致性,而铅含量与金置换效果基本呈相悖形式,即铅含量越低,对金置换约有利,而银置换效果在杂质砷、铜、铅波动情况下均较为平稳。

综上可知:氰化贵液中铅含量较高是影响金置换效果的主要原因,而氰化贵液中砷、铜含量对金置换的消极作用不明显。

4 解决措施

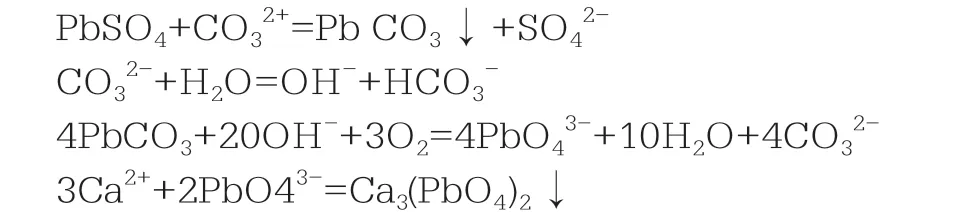

在该黄金冶炼厂的生产工艺过程中,金精矿中铅经沸腾焙烧—硫酸酸浸后,酸浸渣中主要以硫酸铅形式存在,在氰化系统中使用Na2CO3作为调碱药剂,氰化过程pH 值控制在10-11,硫酸铅实现碳酸盐转化,形成溶解度更低的碳酸铅;但铅为两性物质,在碱性条件下缓慢溶解,生产可溶性铅酸盐(铅酸钠),铅酸根呈阴离子状态,此时,若通过继续加入纯碱的方式提高pH 值,无法形成有效的沉淀,反而导致氰化贵液中铅含量上升,而加入钙盐(如石灰等),则可以形成铅酸钙沉淀,从而促使氰化贵液中铅含量的有效降低。铅在这一过程中涉及的机理如下:

取氰化贵液进行降铅试验,加入适量石灰搅拌一定时间后过滤,氰化贵液铅含量从537.6mg/L 降低至0.85mg/L,效果显著。

5 工业化运用优化

5.1 氰化调碱采用“纯碱+石灰”交替使用方式

单纯使用石灰在试验除杂中,完全可行,但若氰化系统只使用石灰作为保护碱,必然导致钙离子含量的富集,在工业生产中,连续多天使用石灰进行调浆时,氰化浓密机溢流管容易堵塞,且氰化贵液净化过滤机滤布钙化严重,使用寿命短,而且影响金银浸出率。

5.2 纯碱与石灰交替使用周期的判断

通过连续跟踪氰化贵液钙、铅含量数据的对比,以及氰化贵液板框置换机的使用情况,得出以氰化贵液钙含量作为纯碱与石灰交替使用周期判断的主要依据,即当氰化贵液钙含量达到80mg/L 时,氰化调碱采用碳酸钠作为保护碱;当氰化贵液钙含量低于20mg/L 时,采用石灰作为保护碱。

5.3 使用效果

在短短的一个星期之内,就将生产系统氰化贵液中铅含量控制在10mg/L 以内,彻底扭转了锌粉置换异常的工艺情况,且运行稳定,为工业生产提供了良好的做法。

6 结语

(1)氰化贵液中铅含量较高是影响金置换效果的主要原因,而氰化贵液中砷、铜含量对金置换的消极作用不明显。

(2)通过“纯碱+石灰”混合调碱工艺高效抑制了氰化贵液中铅含量,在很短时间内将锌粉置换工艺恢复至正常,具有处理效果显著、生产运行平稳的特点。